全部

566

566

0

0

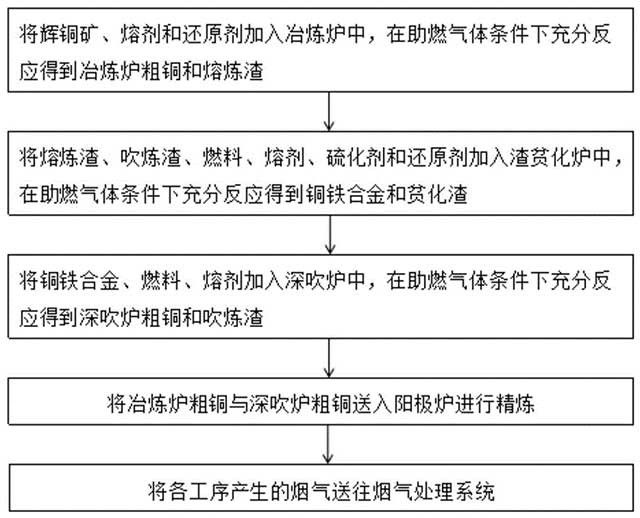

本发明公开了一种一步法冶炼辉铜矿得到粗铜的方法,包括以下步骤:将辉铜矿、熔剂和还原剂加入冶炼炉中,在助燃气体条件下充分反应得到冶炼炉粗铜和熔炼渣;将待贫化渣、燃料、熔剂、硫化剂和还原剂加入渣贫化炉中,在助燃气体条件下充分反应得到铜铁合金和贫化渣;将所述铜铁合金、燃料、熔剂加入深吹炉中,在助燃气体条件下充分反应得到深吹炉粗铜和吹炼渣。本发明采用一步法直接冶炼辉铜矿得到粗铜,产出的冶炼渣进行渣贫化过程,降低了冶炼成本、提高了冶炼效率,保障了铜的回收率。

627

627

0

0

本发明适用于金属粉体材料制备技术领域,提供了一种用于增材制造的高强耐磨合金粉末及其制备方法,包括按照质量百分比包括:基体成分:包括电解铁和还原铁粉的混合基体、耐磨相强化元素、韧性相元素、功能改性剂,且纳米碳管表面经硅烷偶联剂KH550改性处理;本发明通过成分梯度调控、组织致密化设计与纳米增强网络构建的三维协同策略,实现了合金性能的突破性提升:精准配比的耐磨相与韧性相形成高硬度‑高韧性的梯度结构,结合表面改性纳米碳管与基体的化学键合,在微观尺度上构建出抑制缺陷扩展的三维增强网络;

438

438

0

0

本发明提供一种合金导体材料及其制备方法和一种线缆。本发明所述合金导体材料,包括:Zr 0.010~0.028%、B 0.02~0.03%、Fe 0.01~0.03%、Si 0.010~0.028%、(V+Ti+Cr+Mn)0.012~0.050%、RE 0.001~0.048%,余量为铝。本发明采用极微稀土微合金化成分设计技术,通过控制结晶轮分区精准冷却提供在线固溶效果,匹配热连轧速度与道次尺寸分配形成在线铝杆退火效果,同时对不同规格导线冷拉拔速度精确控制提供拉拔热量实现导线在线退火效果,增加成品线材低温稳定化退火工艺,实现高温组织性能的均匀性与稳定性提升。

488

488

0

0

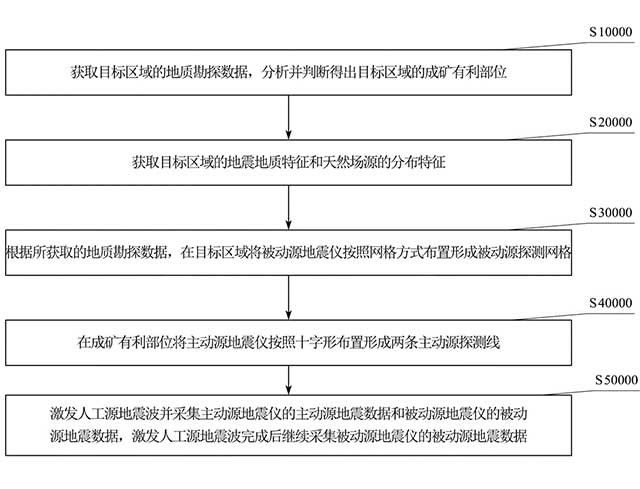

本发明提供了一种主被动源金属矿地震勘探方法,包括如下步骤:获取目标区域的地质勘探数据,分析并判断得出目标区域的成矿有利部位;获取目标区域的地震地质特征和天然场源的分布特征;根据所获取的地质勘探数据,在目标区域将被动源地震仪按照网格方式布置形成被动源探测网格;在成矿有利部位将主动源地震仪按照十字形布置形成两条主动源探测线;激发人工源地震波并采集主动源地震仪的主动源地震数据和被动源地震仪的被动源地震数据,激发人工源地震波完成后继续采集被动源地震仪的被动源地震数据

427

427

0

0

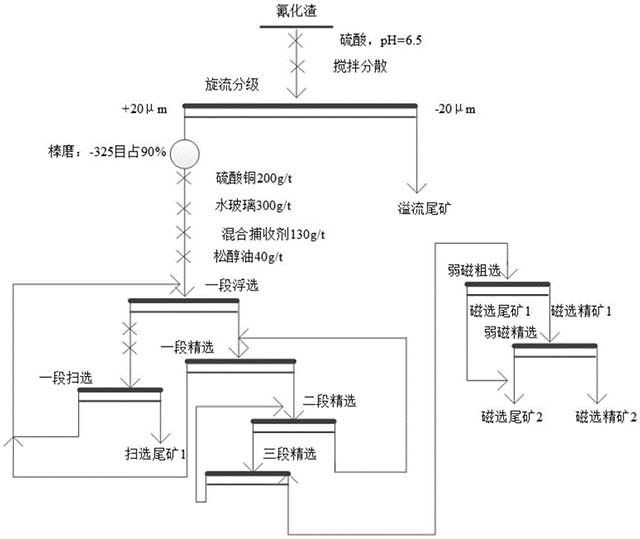

本申请提供了一种微细粒氰化尾渣的选矿方法,包括以下步骤:S1、将氰化尾渣通过水力旋流器进行分级,粒度小于20μm的矿石颗粒进入溢流尾矿,大于20μm的矿石颗粒进入旋流器底流;S2、对旋流器底流矿浆进行磨矿,磨至目标粒度后的矿浆给入到浮选槽内,加入浮选药剂后进行一段浮选,得到浮选精矿1和浮选尾矿1;S3、将浮选尾矿1加入捕收剂后给入到一段扫选;本发明有益效果是针对金矿物与黄铁矿等硫化矿物的密切共生特性及部分氧化特征,通过多段调浆‑浮选系统,实现脉石矿物高效脱除,大幅提升贵金属富集效率。

446

446

0

0

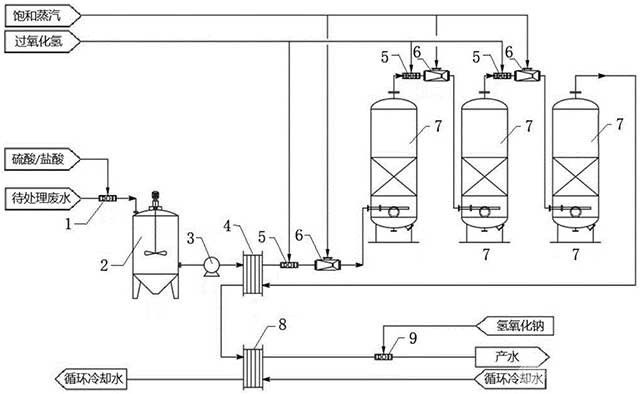

本发明涉及工业废水处理技术领域,具体涉及一种处理有机废水的多相催化氧化工艺及系统。其中,一种处理有机废水的多相催化氧化系统,该系统包括依次连通的调酸单元、增压泵、催化氧化反应单元、pH回调管道混合器;所述催化氧化反应单元包括若干个串联且沿着废水流动方向处理温度和处理压力依次递减的多相催化氧化反应器。本发明提供的系统中串联的多相催化氧化反应器无需逐级增压,简单高效,具备可实施性。而且采用多相催化氧化反应器可避免催化剂的流失,无需持续投加催化剂

616

616

0

0

本发明涉及纳米材料技术领域,具体涉及一种氧化物弥散强化钨合金复合粉末及其制备方法和应用。该方法包括:将第二相掺杂金属盐溶液和含钨酸盐溶液混合,进行复合共沉积,得到钨合金复合前驱体粉末;将所述钨合金复合前驱体粉末进行煅烧还原;所述第二相掺杂金属盐溶液为碱性,所述含钨酸盐溶液为酸性。该方法流程简洁高效、可操作性强且利于批量化制备,所得钨合金复合粉体粒度细小且第二相氧化物弥散相颗粒分布均匀,能够有效抑制钨晶粒的生长,适用于多种高质量氧化物弥散强化钨合金复合粉末制备

595

595

0

0

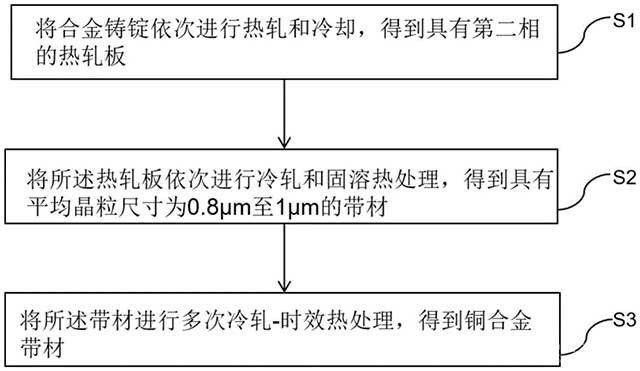

本申请涉及一种铜合金带材及其制备方法,属于铜合金技术领域。所述铜合金带材的化学成分为:Ti、Co、Mo、Cr、Nb,以及Cu;其中,以质量分数计,Ti的含量为3.5%至3.6%,Co的含量为0.05%至0.08%,Mo的含量为0.1%至0.15%,Cr的含量为0.15%至0.2%,Nb的含量为0.02%至0.05%,其余为Cu。本申请实施例提供的铜合金带材满足:抗拉强度为≥1400MPa,导电率为≥12%IACS,残余应力为≤50MPa。

447

447

0

0

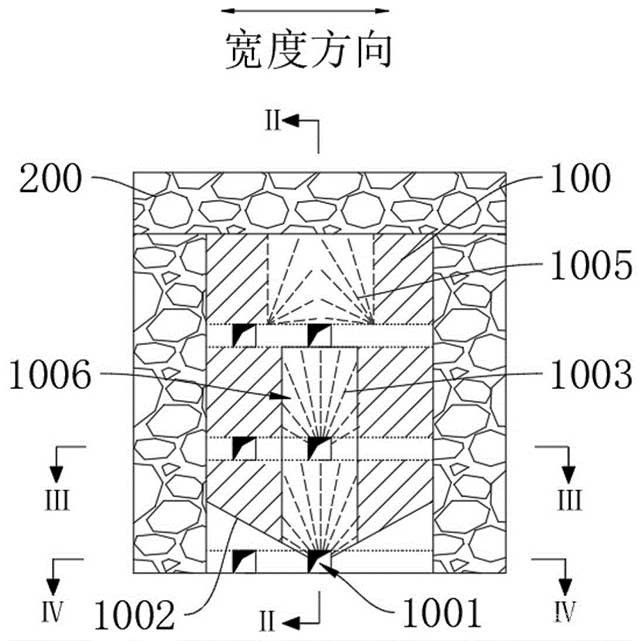

本发明公开了一种复杂矿体无切割自由面爆破装置及采矿方法,涉及爆破工程与矿山开采技术领域。针对复杂地质矿体难以形成预设自由面的问题,本发明提供了一种爆破装置及使用该装置的采矿方法。该爆破装置包括特定结构或组合的聚能装药单元,如轴向聚能单元和环向/径向聚能单元,部分单元可集成多点起爆结构。该采矿方法利用所述装置,采用三维立体炮孔布置,将不同功能的聚能单元布设于特定炮孔位置,并结合孔内多点起爆与孔间微差起爆技术,实现无预设自由面条件下的矿岩高效、定向破碎。

463

463

0

0

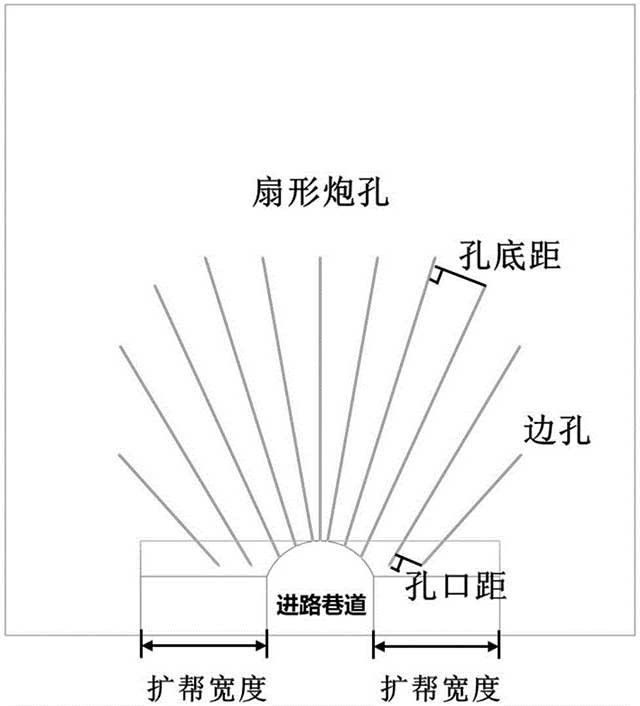

本申请提供一种盘区柱回采方法,涉及采矿领域;盘区柱回采方法包括:沿盘区柱的长度方向将盘区柱划分为若干分区,并沿盘区柱的高度方向将盘区柱划分为若干分段,在每一分段内施工至少一段分段巷道;在最下分段的底部留设堑沟,将堑沟与最下分段的分段巷道连通;在每一分段内利用分段巷道在采空区位置施工第一炮孔,通过空场法采出采空区;采空区形成后,以采空区为自由面和补偿空间,在对应分段内的剩余矿体施工第二炮孔和第三炮孔;爆破的矿石落至堑沟,并通过最下分段的分段巷道集中出矿。

491

491

0

0

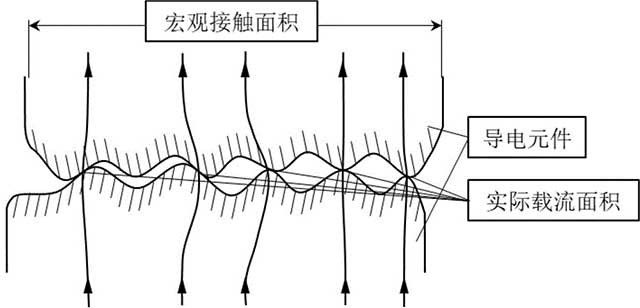

本发明涉及一种基于镓基液态金属的电接触导电元件及其制备方法。本发明的电接触导电元件包含基体和导电膏涂层,所述导电膏涂层包含镓基液态金属和导电润滑剂。本发明的电接触导电元件的载流摩擦性能提升效果显著、制备方法简单、实用性强、通用性强,对提升电接触界面电流传输能力起到重要作用。

361

361

0

0

膜蒸馏技术是随着反渗透膜法海水淡化发展起来的一种低温热法膜分离的技术,疏水微孔膜作为分隔介质把液相和气相室分隔,当热的水溶液流过液相室时,只有气相的饱和蒸汽可以透过疏水膜进入气相室,然后通过各种手段把气相室的饱和蒸汽冷凝形成产水,使气相室的饱和蒸汽压始终低于液相室的蒸汽压,从而使分离过程持续进行。

558

558

0

0

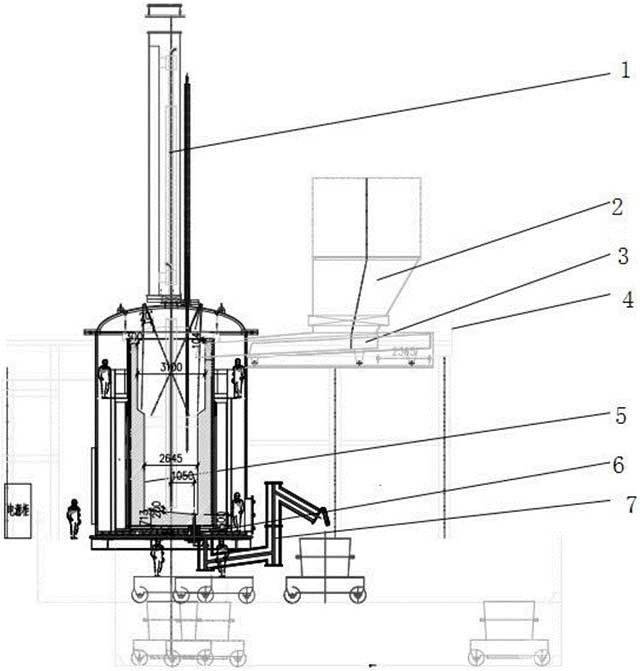

本发明提供的利用炼镁残余硅铁液生产硅铝铁的装置及方法,其中方法包括:将废铝块和废硅块粉碎成预设粒度的废铝粉和废硅粉;将所述废铝粉和废硅粉输送至给料系统;通过所述给料系统将所述废铝粉和废硅粉喷入到真空反应系统的炼镁残余硅铁熔池内;通过所述真空合金化系统对所述废铝粉、所述废硅粉以及所述炼镁残余硅铁熔池内的低硅铁溶液进行合金化处理,生成硅铝铁;通过出铁系统对所述硅铝铁进行处理,获取硅铝铁产品。利用本发明,能够解决现有的生成方法存在危害身体、污染环境以及利用低等问题。

508

508

0

0

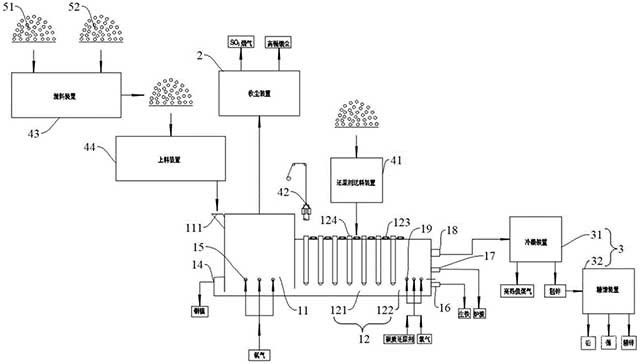

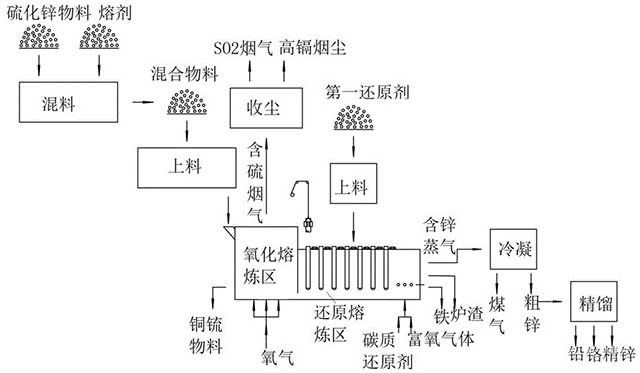

本发明公开一种火法炼锌回收有价金属系统及方法。火法炼锌回收有价金属系统,包括熔炼装置,熔炼装置具有氧化熔炼区和还原熔炼区,氧化熔炼区和还原熔炼区的底部连通,锌精矿在氧化熔炼区内熔炼并氧化脱硫,氧化熔炼区熔炼产生的熔渣流入还原熔炼区进行还原,氧化熔炼区具有第一排烟口和第一金属排放口,还原熔炼区具有第二排烟口、第二金属排放口和排渣口。还包括第一处理单元和第二处理单元;

512

512

0

0

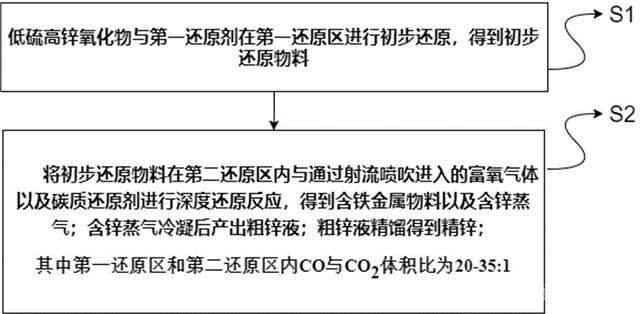

本申请提出了一种低硫高锌氧化物的还原熔炼方法,低硫高锌氧化物与第一还原剂在第一还原区进行初步还原,得到初步还原物料;将初步还原物料在第二还原区内与通过射流喷吹进入的富氧气体以及碳质还原剂进行深度还原反应,得到含铁金属物料以及含锌蒸气;含锌蒸气冷凝后产出粗锌液;粗锌液精馏得到精锌;其中第一还原区和第二还原区内CO与CO2体积比为20‑35:1。本申请中低硫高锌氧化物通过初步还原和深度还原,实现低硫高锌氧化物的彻底还原并回收到含铁金属物料,同时大幅提高了锌金属的还原率,具有较好的社会效益和生产经济效益。

548

548

0

0

本申请提出了一种短流程火法炼锌回收有价金属的方法,包含以下步骤:将硫化锌物料和熔剂形成的混合物料与富氧气体在炉腔的氧化熔炼区进行第一次氧化脱硫反应,得到初步氧化物料和铜锍物料;将初步氧化物料在氧化熔炼区内进行第二次氧化脱硫反应形成高锌物料和高镉烟尘;将高锌物料在还原熔炼区进行还原并控制CO与CO2体积比为20‑35:1;得到含铁金属物料以及含锌蒸气;含锌蒸气冷凝产出粗锌,将粗锌精馏得到锌金属。

447

447

0

0

本发明提供了一种电沉积法制备纳米晶镍箔的方法及其制备的纳米晶镍箔,以镍板为阳极,以钛板为阴极,将阳极和阴极均置于电解液中,采用脉冲电源在钛板上电沉积制备纳米晶镍箔;电解液包含水及以下浓度的各组分:硫酸镍300~500g/L;氯化镍5~15g/L;润湿剂0.01~0.2g/L;缓冲剂20~60g/L;光亮剂0.05~2g/L;电解液的pH为2~4,电沉积的温度为40~60℃;缓冲剂选自柠檬酸、柠檬酸钠中的一种或两种;光亮剂选自丙氧化丁炔二醇、乙氧化丁炔二醇、磺基丙炔醚钠盐、乙氧化丙炔醇、甘油单丙炔醚中的一种或者多种。

500

500

0

0

本发明提供了一种电解法生产镍箔的方法,以贵金属板为阳极,以钛板为阴极,将阳极和阴极均置于电解液中,通直流电进行电解,在钛板上电沉积镍金属层,对镍金属层进行剥离得到镍箔;电解液包含水及以下浓度的各组分:硫酸镍300~600g/L;pH缓冲剂10~40g/L;光亮剂0.05~2g/L;润湿剂0.005~0.2g/L电解液的pH为1~5,电解过程中,电解温度为50~75℃,电流密度为20~80A/dm2。基于本发明的电解法生产镍箔的方法,获得表面光亮、粗糙度低且厚度低的无孔镍箔,解决了现有技术中无法获得平整光滑的薄镍箔的问题。

555

555

0

0

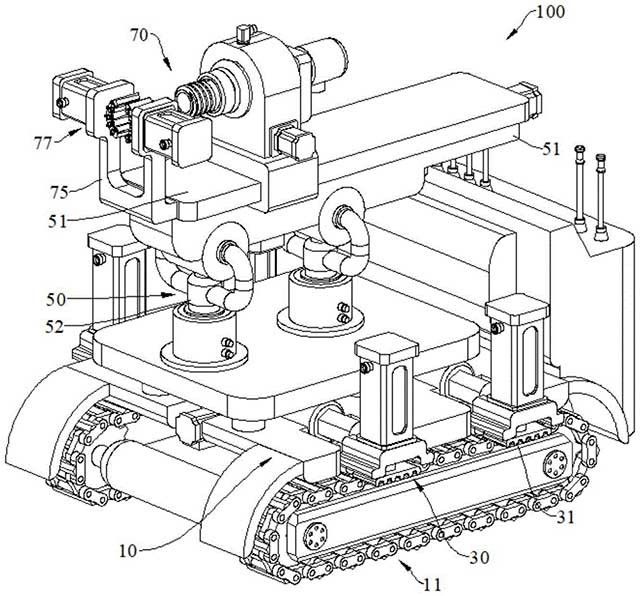

本发明实施例提出了一种矿用自动化液压钻车,其包括底盘、钻车调整装置、倾角调整装置和钻探装置,底盘的下方设有履带自行车;钻车调整装置包括多个相互独立的定位支板,多个定位支板分别位于底盘的四周,定位支板与底盘相连接,定位支板用于抵接地面,定位支板相对底盘在竖向方向上可移动以对底盘定位及姿态调节;倾角调整装置包括钻进滑板和调位组件,调位组件设于钻进滑板和底盘之间,调位组件用于调整钻进滑板相对底盘的倾斜角度和高度;钻探装置设于钻进滑板上,钻探装置用于连接钻杆并驱动钻杆运动。

1490

1490

0

0

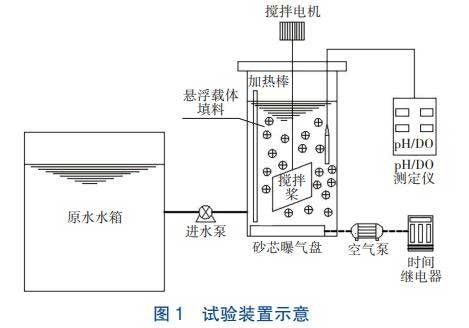

一体式全程自养脱氮工艺(CANON)是在厌氧氨氧化基础上发展起来的新工艺,该工艺将亚硝化与厌氧氨氧化耦合于同一个反应器中,相比传统工艺,无需碳源且曝气量和污泥产量也较低。据统计,全球厌氧氨氧化的实际工程已达110多个,采用CANON工艺形式的占88%,主要用于污泥厌氧消化脱水液、垃圾渗滤液和高氨氮工业废水的脱氮处理。

525

525

0

0

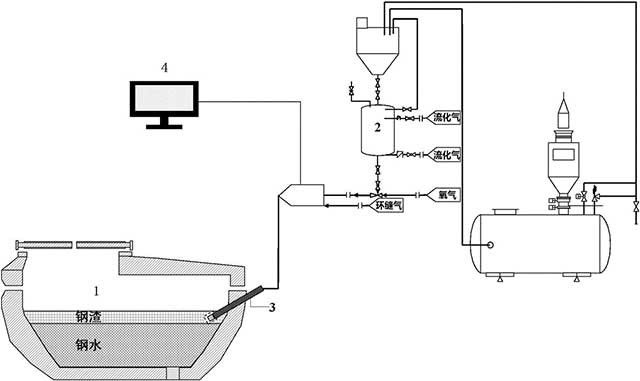

本申请提供一种基于浸没式超音速气固喷吹的少渣高效冶炼方法和系统,涉及冶金领域。该方法包括:原料加入期、熔化期、氧化升温期和出钢阶段。基于浸没式超音速气固喷吹的少渣高效冶炼系统包括:电弧炉、喷粉罐、浸没式超音速气固氧枪和控制装置;所述电弧炉用于冶炼目标钢种,所述喷粉罐用于向所述浸没式超音速气固氧枪输送造渣材料,所述浸没式超音速气固氧枪用于向所述电弧炉的钢渣层中输送所述造渣材料、甲烷、氧气和保护气,所述控制系统用于控制所述浸没式超音速气固氧枪。

694

694

0

0

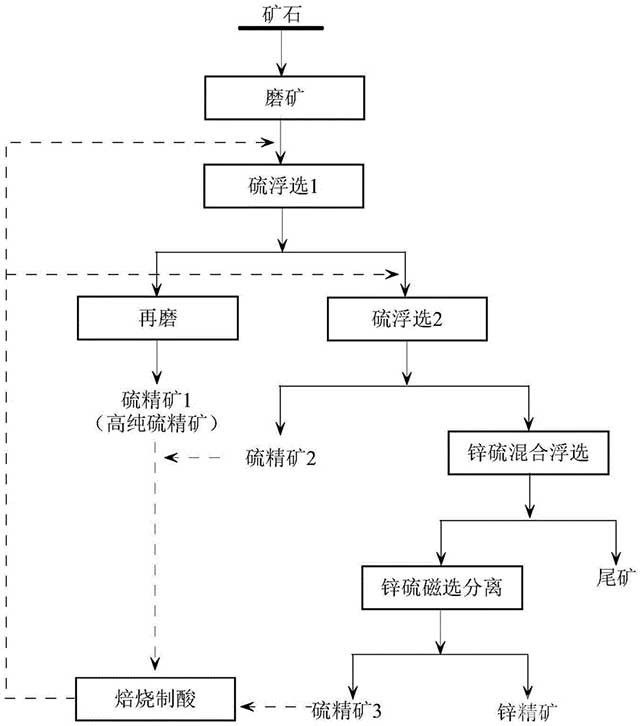

本申请提供一种硫伴生锌矿石的选矿方法,涉及矿冶领域。将硫伴生锌矿石原矿第一研磨后浆化得到矿浆,对所述矿浆进行第一硫粗选后得到第一硫粗选精矿和第一硫粗选尾矿;将所述第一硫粗选精矿经过第二研磨后进行第一硫精选,得到第一硫精矿;对所述第一硫粗选尾矿进行第二硫粗选后得到第二硫粗选精矿和第二硫粗选尾矿,对所述第二硫粗选精矿进行第二硫精选后得到第二硫精矿;对所述第二硫粗选尾矿进行硫扫选后得到硫扫选尾矿;对所述硫扫选尾矿进行硫锌粗选后得到硫锌粗精矿和硫锌粗尾矿;

554

554

0

0

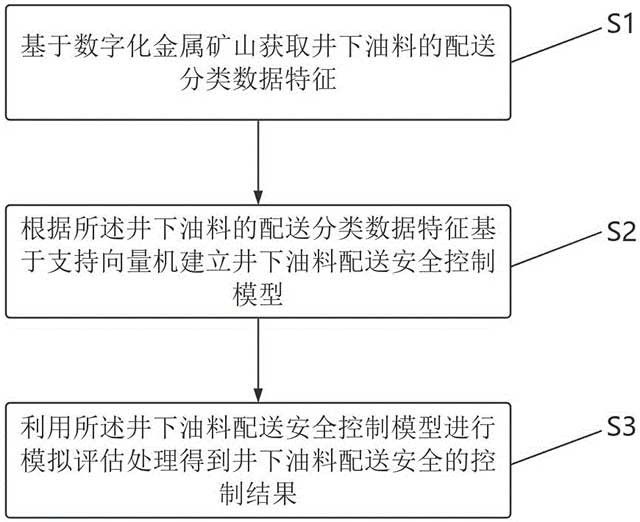

本发明涉及数字化金属矿山领域,提供了一种基于数字化金属矿山井下油料配送安全的控制方法,包括:S1、基于数字化金属矿山获取井下油料的配送分类数据特征;S2、根据所述井下油料的配送分类数据特征基于支持向量机建立井下油料配送安全控制模型;S3、利用所述井下油料配送安全控制模型进行模拟评估处理得到井下油料配送安全的控制结果;本发明创造通过对数字化金属矿山井下油料配送轨迹进行实时监控和安全控制,可以提高油料配送的效率和安全性,确保井下作业人员在进行作业时

496

496

0

0

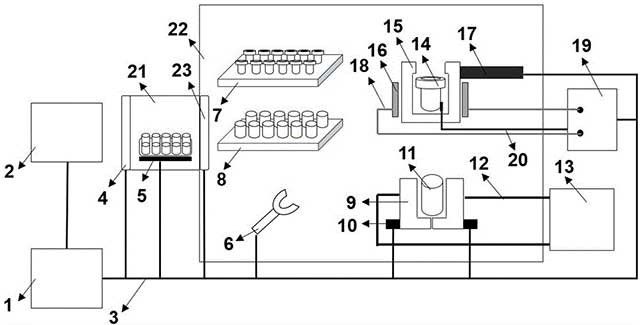

本发明提供一种金属材料自动熔炼浇铸系统,包括:工业机器人、控制系统、浇铸装置、原料坩埚盘、模具型芯盘,工业机器人、控制系统、浇铸装置之间通过信号线进行数据通信,所述原料坩埚盘设置有多个坩埚工位以用于放置多个原料坩埚,每个坩埚工位放置一个原料坩埚,每个原料坩埚用于装合金金属原料;所述模具型芯盘设置有多个模具工位以用于放置多个模具型芯,每个模具工位放置一个模具型芯,每个模具型芯用于控制熔炼后的合金金属原料形成所需形状的合金块体样品;

523

523

0

0

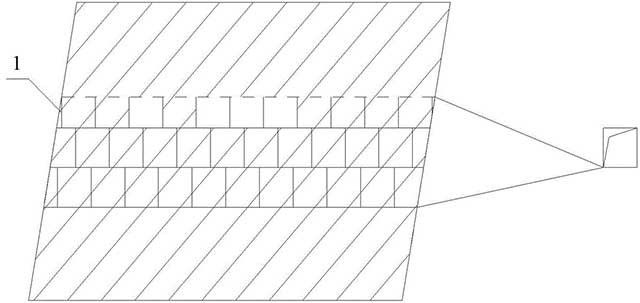

本发明提供了一种破碎矿体首采层机械采矿方法,涉及采矿技术领域,本发明提供的破碎矿体首采层机械采矿方法包括在首采分层内划分多个盘区,盘区包含脉内联络道、脉内采准进路和多个第一回采进路,脉内采准进路和第一回采进路均与脉内联络道呈夹角布设,脉内采准进路与第一回采进路平行布设;对脉内联络道和脉内采准进路进行超前预支护,通过脉内联络道和/或脉内采准进路对各个第一回采进路进行超前预支护,在超前预支护下进行机械回采作业,回采完成后进行充填。

373

373

0

0

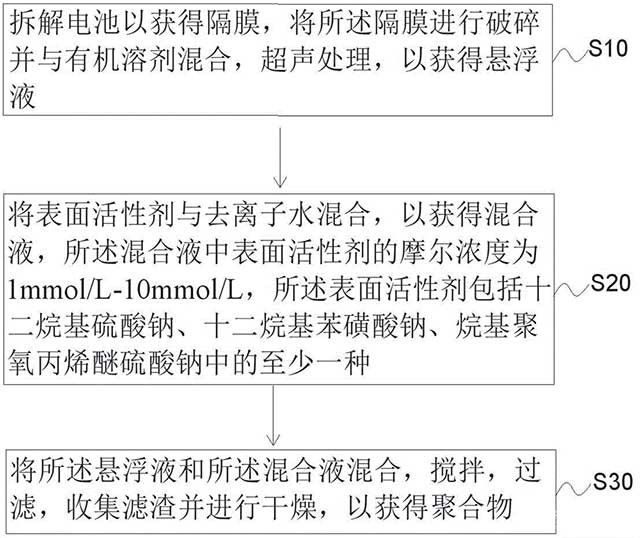

本申请属于电池领域。本申请提出了从隔膜中回收聚合物的方法,所述方法包括:将所述隔膜进行破碎并与有机溶剂混合,超声处理,以获得悬浮液;将表面活性剂与去离子水混合,以获得混合液,所述混合液中表面活性剂的摩尔浓度为1mmol/L‑10mmol/L,所述表面活性剂包括十二烷基硫酸钠、十二烷基苯磺酸钠、烷基聚氧丙烯醚硫酸钠中的至少一种;将所述悬浮液和所述混合液混合,搅拌,过滤,收集滤渣并进行干燥,以获得聚合物。通过表面活性剂将陶瓷颗粒增溶在去离子水中,实现陶瓷颗粒和聚合物基膜的分离,从而高效回收聚合物基膜,方法简单,成本低,且回收过程无二次污染,易于工业化生产。

526

526

0

0

本申请涉及金属粉末制备技术领域,具体涉及一种高振实密度高结晶度金粉及其制备方法。制备方法包括如下步骤:制备晶种溶液‑将氯金酸与络合剂配制成金盐溶液‑配置还原剂和分散剂混合溶液‑将金盐溶液和还原剂溶液以一定的速率滴入晶种溶液中,使晶种逐渐生长至微米级颗粒。本方法以小尺寸金颗粒为晶种,可以将液相法中形核和生长过程分开,制备出金颗粒粒径均一;同时添加络合剂和分散剂,可降低生长过程中的反应速率,提高金颗粒的结晶度。

655

655

0

0

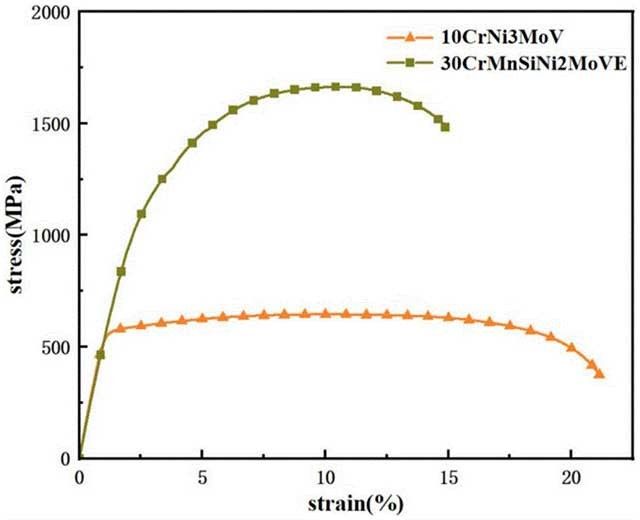

本发明提供一种多尺度梯度复合结构高强高韧金属材料及其制备方法,属于复合金属材料技术领域。包括微观梯度结构制备和宏观层合结构制备;微观梯度结构制备和宏观层合结构制备分别爆炸硬化和爆炸焊接的方式。本发明提供的方法有望能协同发挥纳米梯度结构和分层结构在增强增韧方面的优势,针对高应变率等极端加载环境下对材料与结构的高强高韧需求,提供一种可行、高效的结构材料设计策略。

528

528

0

0

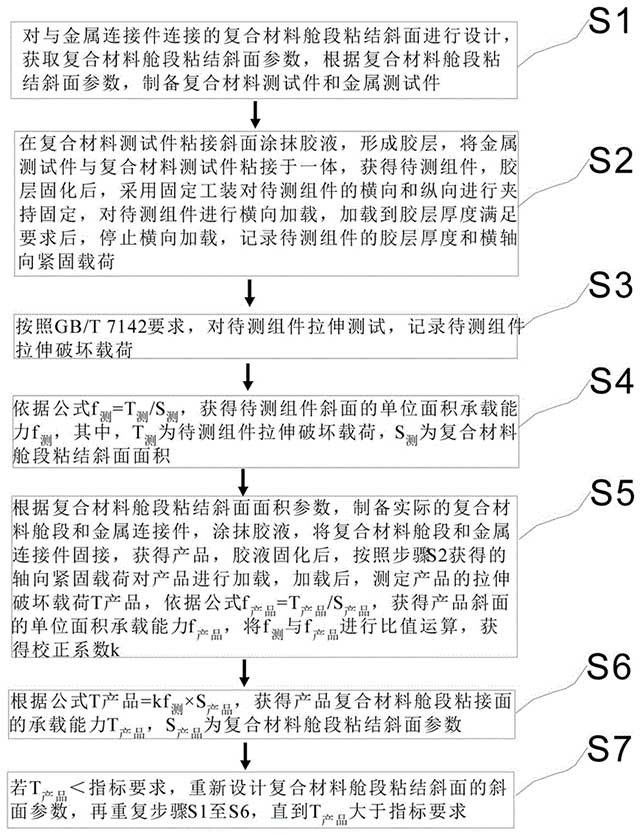

本发明涉及一种复合材料舱段斜面粘结连接承载量化评估方法;步骤为制备复合材料测试件和金属测试件,复合材料测试件和金属测试件粘接后获得待测组件,获取待测组件斜面的单位面积承载能力,制备实际的复合材料舱段和金属连接件,获得实际的复合材料舱段和金属连接件粘结面的单位面积承载能力,比值运算,获得校正系数,根据待测组件斜面的单位面积承载能力和校正系数,获得产品复合材料舱段粘接面的承载能力,产品复合材料舱段粘接面的承载能力与指标要求进行比较,完成复合材料舱段斜面粘结连接承载量化评估;

中冶有色为您提供最新的北京有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!