全部

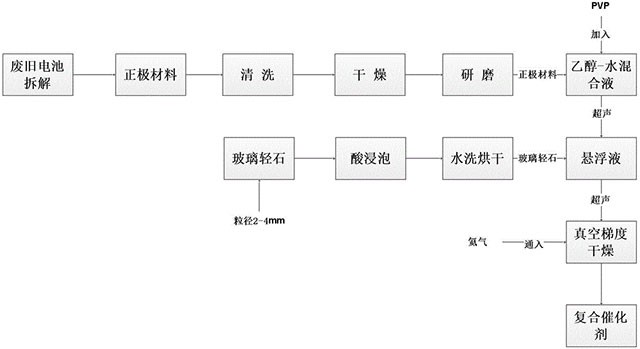

本发明公开一种免煅烧制备玻璃轻石负载废旧锂电池材料复合催化剂的方法,涉及光环境功能材料与资源循环利用技术领域。制备方法具体为:将退役废旧锂电池经放电、拆解、破碎、筛分后得到正极粉体,对正极粉体清洗、干燥,得到回收正极材料粉;将玻璃轻石用酸液浸泡,之后水洗、干燥,得到处理后的玻璃轻石;将回收正极材料粉制成悬浮液;将处理后的玻璃轻石加入到悬浮液中,得到负载后的悬浮液,将负载后的悬浮液干燥,在惰性气体气氛下梯度干燥、清洗得到复合催化剂。

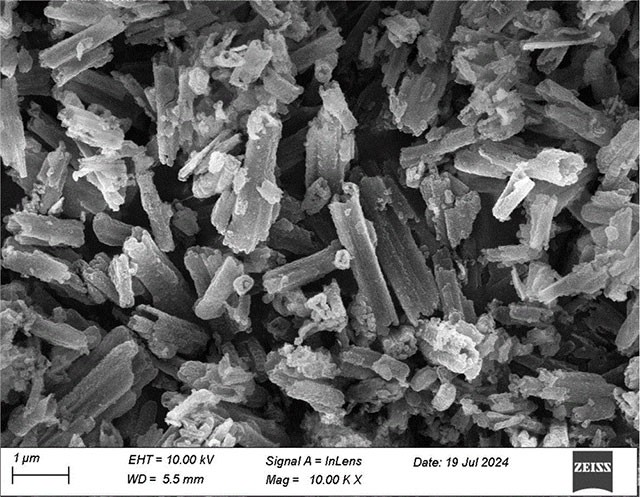

本发明属于纳米材料领域,具体涉及一种CoFe2 2O4 4/Co3 3Fe7 7的复合碳纳米纤维及其制备方法与应用。本申请通过配置纺丝前驱体溶液后通过高压静电纺丝机纺丝,得到FeCo/PAN复合纳米纤维,然后置于烘箱中改性,再在惰性气体氛围下煅烧碳化,最后置于马弗炉中程序升温,在空气气氛中煅烧,得到一种CoFe2 2O4 4/Co3 3Fe7 7的复合碳纳米纤维。该复合碳纳米纤维能够活化PMS,在处理LEV废水时,LEV降解率最高可达90.02%;经简易过滤回收循环使用4次,降解率仍保持75.92%。

202

202

0

0

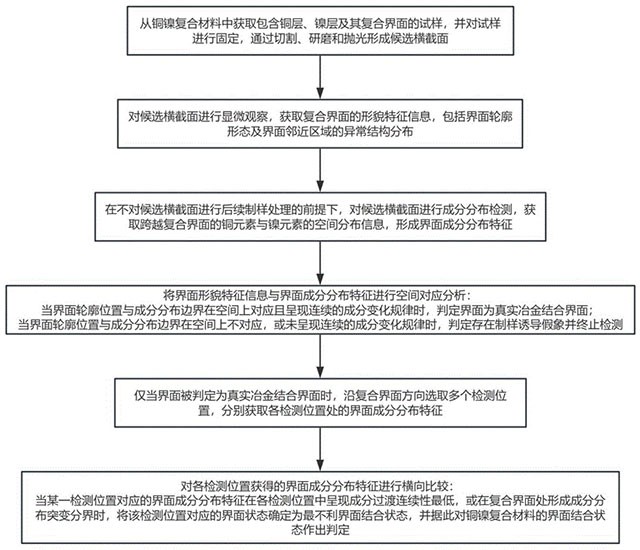

本发明公开了一种铜镍复合材料试样横截面检测方法,涉及材料检测技术领域,包括:从铜镍复合材料中获取包含铜层、镍层及其复合界面的试样,对试样进行固定并通过切割、研磨和抛光形成候选横截面;对候选横截面进行显微观察,获取复合界面的形貌特征信息,形貌特征信息包括界面轮廓形态及界面邻近区域的异常结构分布;在不对候选横截面进行后续制样处理的前提下,对候选横截面进行成分分布检测。本发明通过依次对试样进行制样处理、界面形貌特征获取、界面成分分布检测以及二者的空间对应分析,实现了对复合界面真实性的有效判定;

212

212

0

0

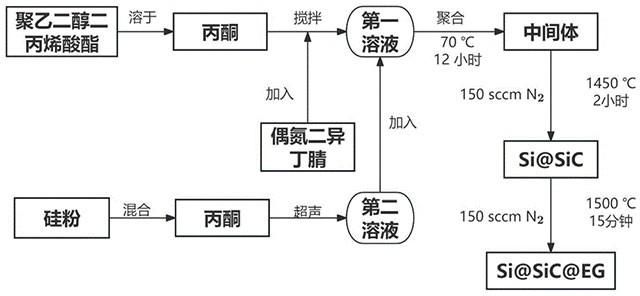

本发明公开了一种Si@SiC@EG三元复合材料及其制备方法与应用,属于电极材料技术领域,本发明采用包覆技术,利用高分子聚合物PEGDA对纳米Si粉进行包覆,在包覆后进行高温碳化得到外层为刚性碳化硅(SiC)、内层为Si的材料(即Si@SiC),再将此材料进行回火析出外延石墨烯(EG),得到最外层由石墨烯包覆、中间层为SiC、内层为Si的多层复合材料(即Si@SiC@EG三元复合材料),EG能够提高复合材料的导电性,中间层的SiC能够抑制内核硅的体积膨胀,使硅基材料作为负极后,在拥有高比容量的同时,又能达到增强其导电性和抑制体积膨胀的效果。

208

208

0

0

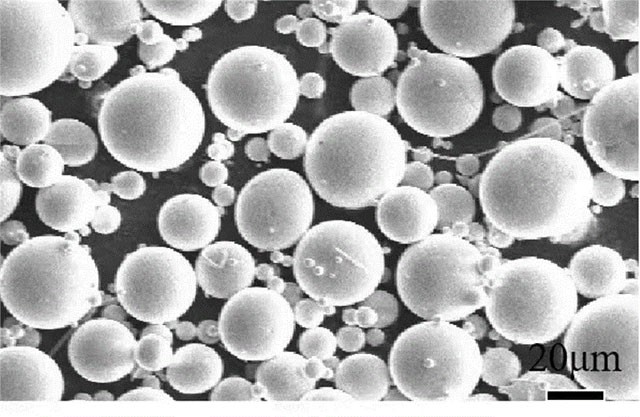

一种铝硅复合纳米微球的制备方法,属于锂离子电池制备领域。首先,采用原子雾化方法制备微米级铝硅合金粉体;其次,采用去离子水并添加有机粘结剂对步骤一得到的微米级铝硅合金粉体进行湿法球磨,获得一次纳米颗粒悬浊液;再次,对一次纳米颗粒悬浊液进行喷雾干燥,获得由一次颗粒团聚形成微米级纳米多孔二次颗粒;最后,在保护气氛中对微米级二次颗粒进行煅烧,使有机粘结剂碳化,获得铝硅复合纳米微球,其直径为0.5~10微米,铝硅复合纳米微球中一次颗粒的尺寸为50~200纳米,铝硅复合纳米颗粒中存在碳包覆层。

本发明公开一种基于硅藻壳‑生长碳的硅碳复合材料及其制备方法和应用,涉及硅碳复合材料领域。该工艺首先通过酸洗和高温煅烧两步法,对含硅藻的生物质获得结构完整、高纯度的多孔硅藻壳骨架。随后,将该纯净硅藻壳与生长碳碳源均匀混合,并在惰性气氛下采用独特的两步热解法进行处理。本发明通过此方法,在保留了硅藻壳天然多孔结构的硅骨架上,原位构建了一层均匀、致密的导电碳包覆层。

378

378

0

0

本发明属于复合材料技术领域,特别涉及一种轻量化烯烃树脂基纤维复合材料、成型方法及其应用,复合材料包括:由烯烃树脂浸润连续纤维材料固化成型得到;烯烃树脂按重量份数包括如下组分:烯烃60~80份、固化剂10~30份、促进剂0.1~3份;烯烃的密度<1.1g/cm3。本申请中烯烃树脂的密度在1.1g/cm3以内,25℃环境黏度在20~400CPS,具有明显地轻量化及低粘度浸润优势,低密度的烯烃、固化剂和促进剂三者混合后,在一定工艺时间内完成固化成型,固化剂引发烯烃树脂分子链的交联。

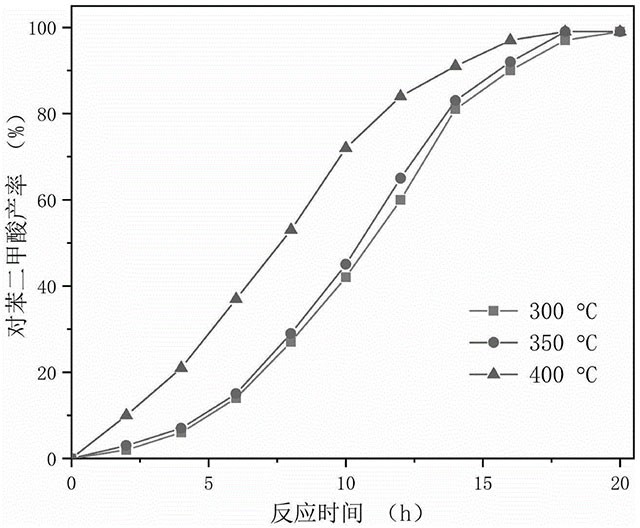

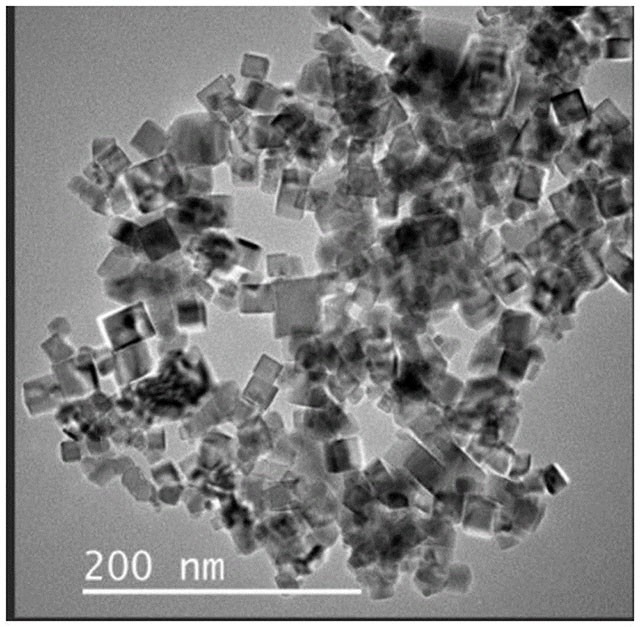

本发明属于聚氨酯降解技术领域,具体公开了一种利用凹凸棒石/ZIF‑8复合材料催化废旧聚氨酯降解制备多元醇的方法,该方法包括以下步骤:将醇解剂与催化剂混合、预热,预热后加入粉碎后的聚氨酯碎块,搅拌反应,反应结束后冷却、离心分离,得到的上层液体即为多元醇产物;所述催化剂为凹凸棒石/ZIF‑8复合材料。本发明基于咪唑衍生物改性的凹凸棒石,合成凹凸棒石/ZIF‑8复合材料,并利用该复合材料作为催化剂。

248

248

0

0

本发明公开了一种高效能量吸收材料的制备方法及应用,涉及能量吸收材料领域,首先将绝缘材料与相变材料镓进行混合获得绝缘相变材料,并加入含有纳米级的高导电性金属粉末的分散液,均匀混合后,制备湿膜并进行干燥得到初始原料,再依次进行热压成型处理和退火处理,得到具有高效能量吸收效率的复合材料。尤其是,使用该方法所制备的Ag/Al2 2O3 3/Ga复合材料,具有良好的能量吸收能力,适合应用在SPD领域,通过各种材料之间的协同作用,共同提高SPD的能量吸收效率、降低SPD的工作温度。

本发明提供了一种碳化硅涂层及其制备方法、带有碳化硅涂层的碳纤维、陶瓷基复合材料,带有碳化硅涂层的碳纤维以碳水化合物为碳源,先在碳纤维上生成热裂解碳层,再通过硅蒸汽反应将热裂解碳层转化为碳化硅涂层,从而实现不损耗碳纤维和短周期的条件下获得含有碳化硅涂层的碳纤维。该碳化硅涂层形成过程生产步骤少、生产工艺简单且工艺流程短,适合大规模的工业生产。该方法具体通过硅蒸镀工艺,在一定程度上减少碳纤维制备时的损伤,保证制备出的碳纤维复合碳化硅涂层的性能。

263

263

0

0

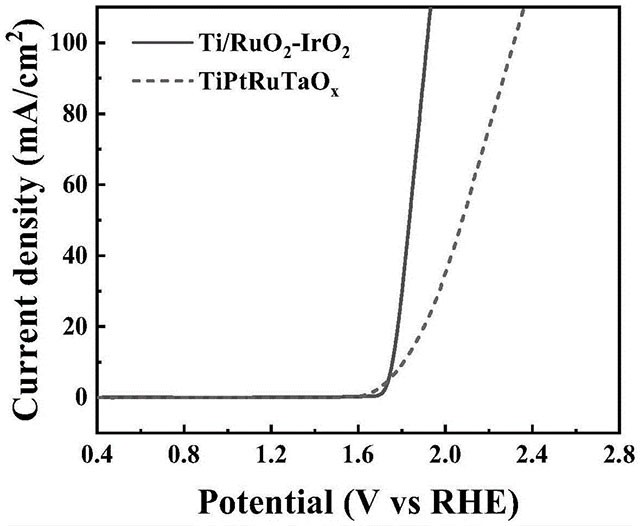

本发明涉及一种钛铂钌钽金属氧化物复合材料及其制备方法与应用,该钛铂钌钽金属氧化物复合材料包括钛基底和附着在所述钛基底表面的金属氧化物涂层,所述金属氧化物涂层包括钛氧化物、铂氧化物、钌氧化物和钽氧化物,所述钛铂钌钽金属氧化物复合材料简写为TiPtRuTaOx复合材料,其中,x的取值范围为2~3。本发明通过调控合金中Ti、Pt、Ru、Ta的比例,调节基体表面的电荷结构,提高电化学活性表面,制备得到TiPtRuTaOx高催化活性电极,其能提高水电解过程中阳极材料的催化活性,降低电解能耗

265

265

0

0

本发明公开了一种矿用超高水充填材料的复合改性剂及其制备方法和应用,属于矿山充填工程材料领域。以质量百分比计,本发明提供的复合改性剂包括33%~37%的粉煤灰、30%~35%的纳米二氧化硅、4%~8%的碳酸锂、5%~7%的羧甲基纤维素、8%~12%的速溶硅酸钠和8%~10%的聚丙烯酸钠。在矿用超高水充填材料中添加该复合改性剂能同时显著提高超高水充填材料的早期强度和抗风化性能。

258

258

0

0

本发明属于复合材料技术领域,公开了一种玄武岩基复合纳米材料及其制备方法和应用。本发明创新的将MOF中的ZIF‑67负载在玄武岩纳米片上,不仅能改善玄武岩的分散性与界面相容性,防止片层在涂层中团聚,还能通过其多孔结构封堵纳米片间可能存在的微孔,提高整个涂层的屏蔽效果与抗渗透能力。此外,ZIF‑67的引入赋予复合材料更多功能调控可能性,如离子捕获、智能缓释等,从而进一步增强涂层在复杂环境下的防护性能。与传统填料相比,这种复合结构具有成本可控、性能优异、环保友好等优势。

280

280

0

0

本发明公开了一种屏蔽复合材料及其制备方法,制备方法包括以下步骤:S1、采用湿化学法制备高熵氧化物粉末;S2、将高熵氧化物粉末和碳化钨粉末混合均匀,得到混合物;所述混合物中,高熵氧化物粉末的质量份数为10~30份,碳化钨粉末的质量份数为70~90份;S3、将所述混合物进行放电等离子体烧结,得到屏蔽复合材料;所述屏蔽复合材料的碳化钨晶粒尺寸≤0.8μm。

300

300

0

0

本发明公开一种表面纳米包覆结构复合银粉及其制备方法,复合银粉包括微米级球形银粉核体以及包覆于核体表面的纳米银壳层,纳米银壳层包括相互接触的纳米银颗粒;核体的D50粒径为1‑2μm,纳米银颗粒的粒径D50为10‑100nm;本申请通过液相化学还原法制备得到纳米银包覆微米级银的的复合型球形银粉,其D50粒径为1.67‑1.70μm,振实密度可达5.94 g/cm3,比表面积可达0.47 m2/g,本申请的银粉相较于单一结构的微米级球形银粉,导电性能可提升32%,且烧结活性更高。

370

370

0

0

本发明属于电池材料技术领域,涉及一种硅基复合材料的制备方法及应用。所述制备方法包括:将PDDA溶液溶解在水和乙醇中,加入纳米硅粉,再加入二氧化硒,搅拌均匀;随后,加入钴源、镍源和还原剂,调节pH,得前驱体溶液;将前驱体溶液进行水热反应,经离心、洗涤、过滤,干燥后,得到Si/NiyCo(1‑y)Sex纳米线粉末样品;将粉末样品进行研磨过筛后,然后进行化学气相沉积,在纳米线的表面生长碳纳米管,得到最终硅基复合材料。

634

634

0

0

本公开涉及金属表面工程技术领域,尤其是提供一种复合材料及制备方法和喷涂方法。该复合材料包括镍基合金基体和分散于所述镍基合金基体中的高熵二硼化物增强相,高熵二硼化物增强相具有金属阳离子空位和晶格畸变结构。该复合材料的制备方法用于制备该复合材料。本公开提供的复合材料及制备方法和喷涂方法用于在锅炉的长期使用下,复合涂层不易因某种材料脱落而失效。

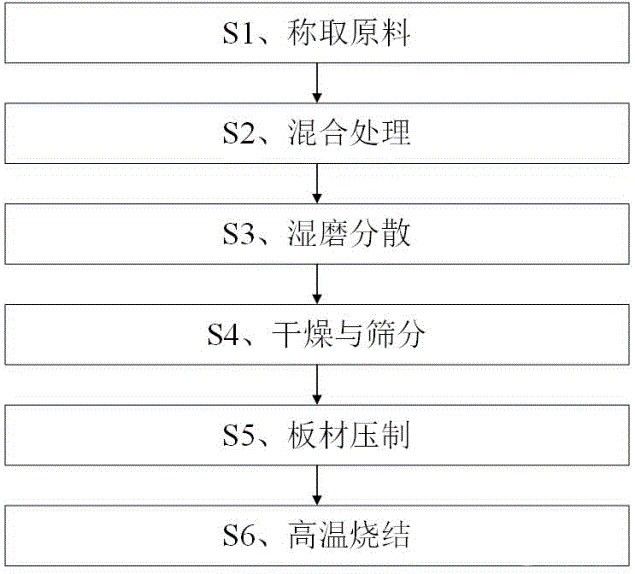

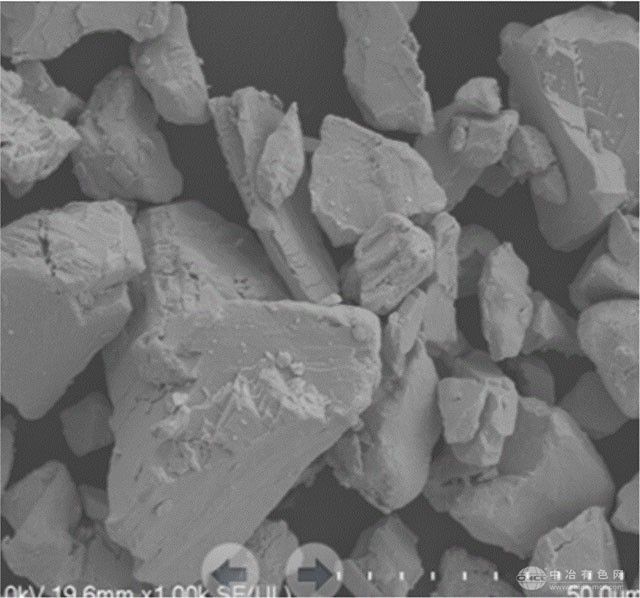

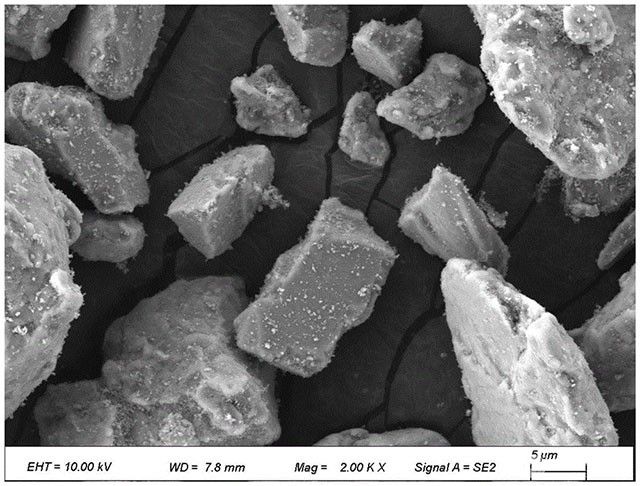

本发明属于陶瓷金属复合材料的技术领域,具体涉及一种多相陶瓷复合板材及制备方法、球磨机用金属基陶瓷复合衬板及制备方法,所述复合材料按重量份数包括氧化锆70‑90份、碳化硅5‑10份、氧化铝5‑10份、二氧化钛2‑6份、碳化钨2‑5份、氧化钪2‑4份、氧化钴2‑4份、钽酸钾1‑3份、钛酸钾1‑3份、三氧化二铋1‑2份、氧化铒1‑2份。通过混合、湿磨、干燥、压制及高温烧结,获得致密的陶瓷板材,并进一步破碎筛选形成异形陶瓷片材。

390

390

0

0

本发明提供了一种碳纤维结构储能一体化复合材料及其制备方法,属于复合材料和电化学储能技术领域。本发明所述复合材料为层状三明治结构,从上到下依次为至少一层碳纤维负极层、固态电解质隔膜层和至少一层正极层;所述碳纤维负极层由碳纤维和导电聚合物涂层组成;所述导电聚合物涂层中导电聚合物包括聚(3,4‑乙烯二氧噻吩)‑聚苯乙烯磺酸盐、聚苯胺和聚吡咯中的一种或几种。

本发明涉及介电储能技术领域,具体为一种含有蒙脱石纳米片的介电储能复合材料的制备方法,该方法包括:制备钠基蒙脱石悬浊液并经超声处理;用十六烷基三甲基溴化铵改性钠基蒙脱石得到二维纳米片;将聚醚酰亚胺溶于N‑甲基吡咯烷酮形成分散液;将改性纳米片与聚醚酰亚胺分散液混合,经浇铸、干燥、脱膜等步骤制得复合材料。该复合材料中改性钠基蒙脱石纳米片质量分数为0.25%~0.75%,其击穿强度和储能密度显著提升,且损耗低、充放电效率高。

747

747

0

0

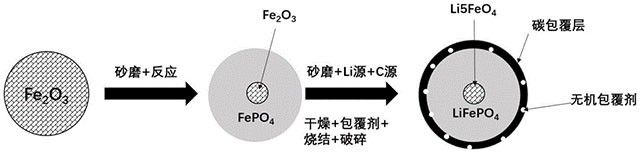

本发明公开了一种含有补锂剂、磷酸铁锂的复合材料,该材料采用多层结构,其中包含补锂剂、和主要活性物质磷酸铁锂、可含有或可不含有碳包覆层、可以含有或者不含有除碳以外其他元素包覆层。其中补锂剂主要是用于提高材料的首次效率以及电芯的循环性能;磷酸铁锂作为主要活性物质;碳层主要其提高材料电子导电能力;其他元素包覆层主要用于改善电性能其可以含有也可以不含有。

本发明公开了一种含有富锂铁酸锂、层状正极材料的复合材料及其制备方法与应用,其中包含富锂铁酸锂、和主要活性物质层状正极材料、可含有或不含有的碳包覆层、可以含有或者不含有除碳以外其他元素包覆层。其中富锂铁酸锂主要是用于提高首次效率以及电芯的循环性能;可含有或者不含有的碳层主要其提高材料电子导电能力和空气稳定性;可以含有也可以不含有其他元素包覆层主要用于改善电性能也可一定层度上提高空气稳定性;

500

500

0

0

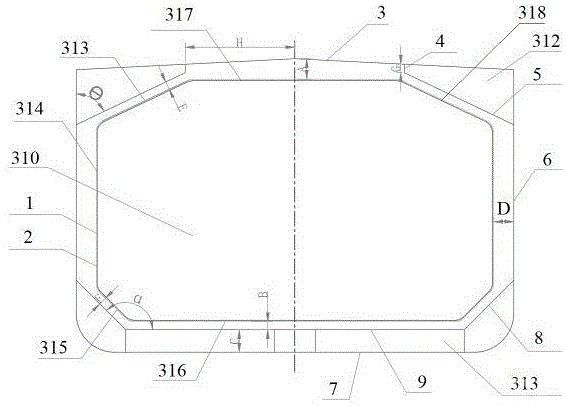

本发明属于液态二氧化碳运输船技术领域,具体涉及采用纤维复合材料液货舱的新型液态二氧化碳运输船。本发明包括主船体,主船体包括尾部模块、机舱模块、货舱模块和首部模块;所述货舱模块内设有多个独立货舱室,相邻货舱室间通过横舱壁分隔;各独立货舱室内设置独立的二氧化碳液货舱、顶部压载舱和底部压载舱;二氧化碳液货舱由纤维复合材料或钢制与纤维复合材料组合型式制成,包括内胆和缠绕层,其横截面为左右对称的多边形结构;二氧化碳液货舱通过支撑块与船体结构连接。

850

850

0

0

一种环保柔性可穿戴的防辐射复合材料及其制备方法。防辐射复合材料包括:支撑层,所述支撑层采用高分子材料;电离辐射屏蔽层A,层叠设置于支撑层上,所述电离辐射屏蔽层A中以重量份数计包括高分子基体材料、防辐射复合粉体、结合剂及助剂;柔性电离辐射屏蔽层B,层叠设置于所述电离辐射屏蔽层A上,所述柔性电离辐射屏蔽层B是通过磺化反应与离子交换反应得到含有钡离子的纤维材料。本发明提供的防辐射复合材料柔性、无毒、可穿戴,具有高效的电离辐射屏蔽性能,可以用于制作防护服、防护帐篷等。

442

442

0

0

本发明提供了一种ITO废靶回收制备复合催化剂的方法和复合催化剂。制备方法包括:将ITO废靶与硫混合,在惰性气氛下升温至300℃~430℃进行硫化反应,反应结束后冷却至室温,得到In2S3/In4SnS8/In2O3复合催化剂。复合催化剂由In2S3、In4SnS8以及In2O3构成,是一种具有异质结结构的In2S3/In4SnS8/In2O3复合催化剂。

640

640

1

1

本发明公开了一种氮化铝弥散强化铝基复合材料、制备方法及应用,涉及金属材料加工技术领域。本发明中的氮化铝弥散强化铝基复合材料以铝为基体材料,氮化铝为强化相;其中,所述强化相通过将挥发性铵盐和所述基体材料在真空或保护气氛围中烧结得到。本发明中制得的氮化铝弥散强化铝基复合材料兼具高强度和高导热性,还具有较好的延展性,能够较好地替代铜进行相关应用。此外,本发明中的氮化铝弥散强化铝基复合材料的制备工艺适合可以制造大尺寸坯锭,适合大规模工业化生产,具有较高的市场应用价值。

1012

1012

0

0

本发明属于金属基复合材料及粉末冶金技术领域,并具体涉及微纳混杂陶瓷颗粒与石墨烯增强铝基复合材料及制备方法,该微纳混杂陶瓷颗粒与石墨烯增强铝基复合材料包括铝合金基体和均匀弥散分布在铝合金基体中的增强相,所述铝合金基体为Al‑Cu‑Mg‑Si合金,所述增强相包括微米级陶瓷颗粒、纳米级陶瓷颗粒和石墨烯。

432

432

0

0

本发明公开了一种低成本高磁性能的粉末冶金软磁材料的制备方法,将磷化三铁、石蜡粉、铁粉混合获得混合粉,将混合粉压制成型获得压坯,将压坯先进行预烧结,获得预烧结坯,将预烧结坯复压后再进行烧结,即得粉末冶金软磁材料;本发明的制备方法,以磷化三铁、石蜡粉、铁粉作为原料,通过控制原料的粒径,无需进行造粒球化,直接进行混合后即能够获得流动性非常优异的混合粉,通过将混合粉压制成型即能够获得较高密度的压坯,然后将压坯先初步进行预烧,再进行复压进一步提升密度,最后再进行烧结,从而获得高磁性能的粉末冶金软磁材料。

457

457

0

0

本发明属于氧化锆生物陶瓷技术领域,具体涉及一种氧化锆生物陶瓷的制备方法与应用。本发明首先制备孔表面负载硝酸银的多孔羟基磷灰石,然后制备聚己内酯包覆硝酸银负载的多孔羟基磷灰石,接着制备聚己内酯包覆硝酸银负载的多孔羟基磷灰石/氧化锆复合物,再接着将聚己内酯包覆硝酸银负载的多孔羟基磷灰石/氧化锆复合物和助剂混合后均质,得到均匀的浆料,将浆料注射成型陶瓷生坯,最后将陶瓷生坯置于烧结炉中,程序升温保温后自然冷却至室温,得到氧化锆生物陶瓷。

517

517

0

0

本发明涉及一种双镀层改性金刚石导热复合材料、制备方法及应用,步骤包括第一次预处理金刚石颗粒;对预处理金刚石颗粒执行第一表面处理工艺,使所述金刚石颗粒表面形成金属碳化物镀层;对形成金属碳化物镀层的金刚石颗粒执行第二表面处理工艺,使金刚石颗粒的金属碳化物镀层表面形成电镀金属层;分区制备混合粉体并获取分区粉体将具有电镀金属层的金刚石颗粒按不同体积与各分区粉体混合,按照装填顺序分层装填,装填后烧结成型,以制成改性金刚石导热复合材料。

北方有色为您提供最新的有色金属复合材料技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日