全部

208

208

0

0

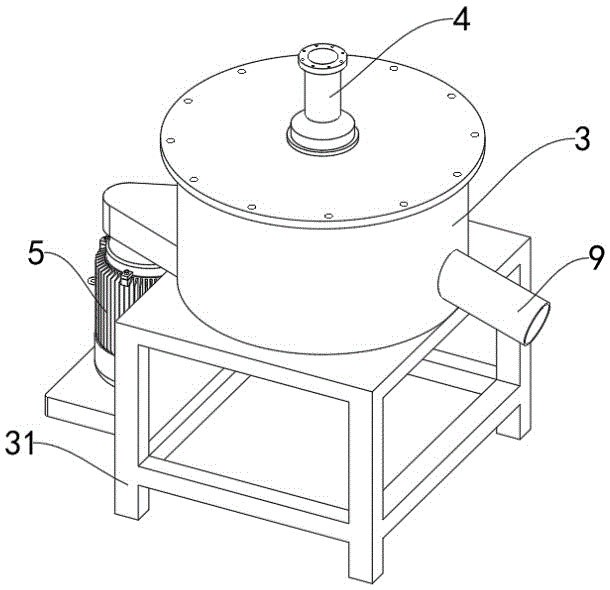

本发明公开了一种高效稳定的离心选矿机转鼓,包括转鼓本体,转鼓本体外部套设有水罩,水罩及转鼓本体整体被外壳罩设,外壳的上部固定连接有上料管,上料管出料端延伸至转鼓本体内部,外壳底部的支架设置有控制电机。该装置通过在转鼓本体内部增设空心座,该空心座与上料管出料端固定连接,且其外壁等距配置布料管,使物料经多组布料管均匀分散至转鼓内部,空心座与转鼓本体内底面形成堆积腔,用于容纳分选后的精矿,通过该结构设计将上料管出料端与精矿堆积区域实现物理隔离,避免堆积的精矿与上料管直接接触产生摩擦

371

371

0

0

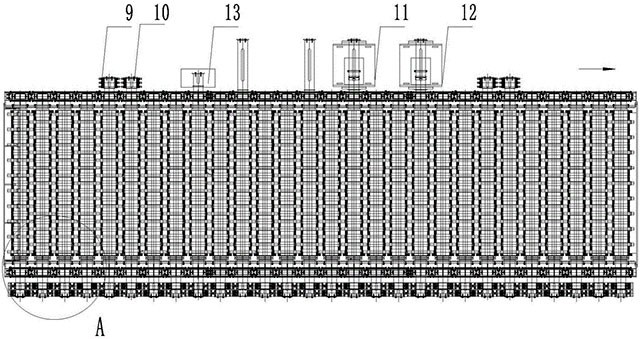

本发明涉及选矿设备技术领域,具体涉及一种泥石分离机,包括箱体、设置在箱体上的若干传动轴,所述传动轴包括第一传动轴和第二传动轴,所述第一传动轴和第二传动轴间隔分布。所述第一传动轴均设置有上设置有主动齿轮和从动齿轮;所述相邻的传动轴上的第一主动齿轮与第二从动齿轮位置相对应匹配相互啮合,形成双排齿轮传动,同时增加逆止和处理卡料功能,提高了泥石分离机的传动效率,减少了设备占地面积,相对于现有技术中的传动方式,在有限的空间内布置更多传动轴,布置更加紧凑,提高了设备的承载能力,提高设备使用寿命。

259

259

0

0

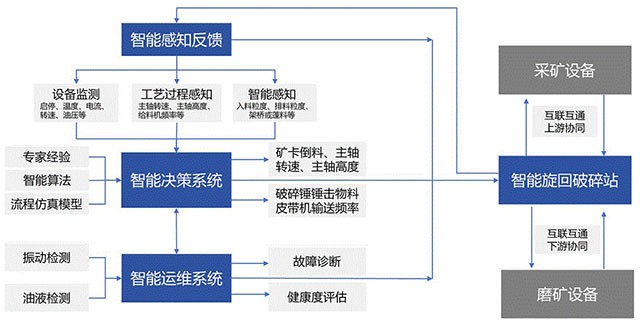

一种智能旋回破碎站,涉及物料破碎设备技术领域,包括旋回破碎机、智能感知反馈、决策、运维、互联互通系统。旋回破碎机包括破碎机本体和排料输送机;智能感知反馈系统包括设备监测模块、工艺过程监测模块和物料状态监测模块,用于实现破碎设备监测、工艺过程监测和物料状态监测;智能决策系统用于根据智能感知反馈系统的监测结果动态调节破碎设备的运行参数;智能运维系统用于检测破碎设备的健康状态;互联互通系统用于与上游采矿作业设备、下游磨矿作业设备进行互联互通,实现协同作业。

252

252

0

0

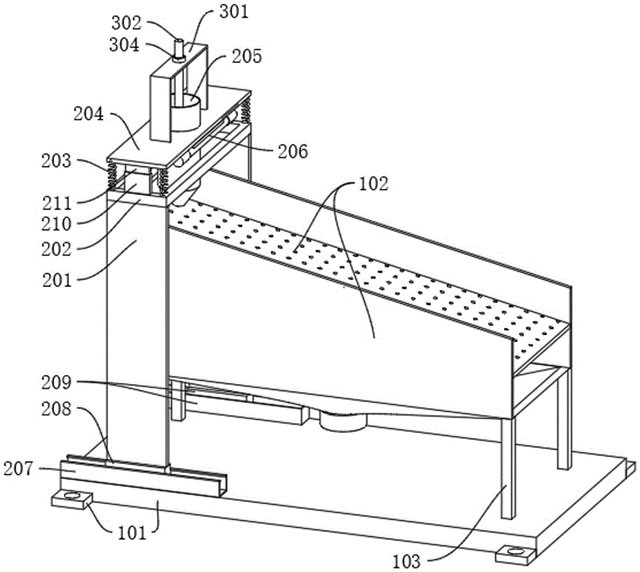

本申请公开了一种矿山破碎机用偏心套加工工装,其包括放置套、固定座以及压盖,所述放置套的内部开设有与所述偏心套本体形状对应的放置内孔,所述放置内孔贯穿所述放置套的两端,所述固定座连接于所述放置套的一端,所述偏心套本体插设于所述放置内孔中,所述连接环与所述固定座抵接,所述压盖设置于偏心套本体位于所述放置套外侧的一端,所述压盖通过连接件与所述固定座可拆卸连接。本申请具有提高偏心套的加工精度的效果。

198

198

0

0

本实用新型公开了一种可防物料飞溅的矿山破碎机,涉及矿山破碎机技术领域,包括破碎机本体、进料口、出料口和破碎辊,所述破碎机本体的顶端设置有进料口,所述破碎机本体的底端设置有出料口。将橡胶垫带动连接块与移动板卡合,然后第一电机的输出端能带动移动板移至进料口内部,避免物料通过进料口飞溅出去,导致工作人员受伤,通过拉动弹簧限位杆,然后将过滤网放入安装座内部,将弹簧限位杆松动,使得弹簧限位杆能与过滤网锁紧,然后水通过进水口进入过滤箱过滤,使得过滤后的水进入水箱内部

257

257

0

0

本发明公开了一种矿山破碎机用圆锥衬板,涉及圆锥破碎机技术领域,该圆锥衬板,包括:圆锥衬板基体;复合堆焊层,覆盖于所述圆锥衬板基体表面,所述复合堆焊层由碳化钨颗粒与D212焊丝通过二氧化碳气体保护焊工艺熔合形成,其中:所述碳化钨颗粒的粒度为14‑24目,所述D212焊丝包含铬(3.0‑5.0wt%)和钼(1.0‑2.0wt%);所述复合堆焊层的厚度为4‑10mm,硬度≥380HB,碳化钨颗粒与D212焊丝形成的复合堆焊层,硬度达到≥380HB,远高于传统堆焊层的硬度,能够有效抵御各种工况下的强烈摩擦和冲击。

180

180

0

0

本发明公开了一种可调节偏心距的矿山设备振动筛,涉及可调节偏心距的振动筛技术领域。本发明包括底座,所述底座的顶部固定连接有减震弹簧,所述减震弹簧的一端固定连接有框架,所述框架的内侧面固定连接有筛网,所述框架的内侧面固定连接有引流收集槽板,所述底座的顶部设置有偏心距调节振动装置,所述偏心距调节振动装置包括电机,所述电机的圆周面固定连接在底座的顶部上,所述电机的输出轴固定连接有转轴,所述转轴的圆周面设置有皮带,所述转轴通过皮带传动连接有转动轴,本发明通过偏心距可调结构设计,实现了振动筛振幅的灵活控制。

242

242

0

0

本发明涉及选矿器技术领域,公开了一种性能优良且成本低廉的选矿器,包括水力调配箱一,所述水力调配箱一的内部固定连接有矿粉进料斗,所述矿粉进料斗的内部设置有进水管一,所述水力调配箱一的内部设置有进水管二,所述水力调配箱一的下侧开口设置有粗矿粉出口机构,所述水力调配箱一的右侧外壁固定连接有水力调配箱二,所述水力调配箱二的内部设置有进水管三,所述水力调配箱二的内部设置有出水槽一和出水槽二。

358

358

0

0

本申请涉及含铝岩系矿石加工技术领域,尤其涉及一种从含铝岩系矿石中提取钛的方法。所述方法包括:将含铝岩系矿物依次破碎和第一研磨,得到第一矿浆;将第一矿浆分级,得到粗颗粒矿浆和细颗粒矿浆;将粗颗粒矿浆第二研磨,得到第二矿浆;将第二矿浆和细颗粒矿浆混合,得到第三矿浆;将第三矿浆重选,得到重选矿浆;将重选矿浆浓缩,得到浓缩重选矿浆;使用酸碱调节剂、抑制剂、活化剂、捕收剂和起泡剂将浓缩重选矿浆进行微泡浮选,得到钛精矿;其中,捕收剂包括(2‑羟基‑2‑甲基丙基)(苯基)次膦酸、二苯次膦酸和二异辛基次膦酸。

240

240

0

0

本实用新型提供一种防堵料的弛张筛,包括基座,基座上设置有张弛筛本体,基座上还设置有位于张弛筛本体入料口上端的分流模块,分流模块包括滑动设置在基座上且位于张弛筛本体左右两侧的支撑板,支撑板上设置有位于张弛筛本体入料口上方的支撑框架,多个弹簧,安装框架,安装框架上设置有分流筒和振动电机。根据本实用新型的防堵料的弛张筛,不仅能够满足对物料进行筛分处理的基本需求,而且能够在对物料进行分流处理的基础上,避免物料粘附在分流结构上而影响到对物料的分流效果和筛分效果。

183

183

0

0

本申请提供了一种从低品位尾矿中回收白钨矿的选矿方法,属于矿石分离工艺技术领域。本申请先通过磁选/离心机重选的联合物理选矿工艺,低成本的将低品位、低价值、难回收的含钨尾矿转变为有价、易回收的矿石资源,大幅度降低后续浮选的药剂成本。再对其进行浮选试验,并将浮选中矿采用离心机抛尾,以将易浮泥化脉石脱除,避免其在闭路中不断循环累积,影响目的矿物的上浮及精矿质量;

388

388

0

0

本发明公开了一种破碎矿体机械采矿方法,涉及采矿工程技术领域,属于采矿工程技术领域。该方法以下四个步骤:一、在矿体底部施工落矿主井,主井侧壁布置多个倾斜支井,支井与主井连通处设渐变式喇叭口,支井内预设液压破碎棒与堵塞监测传感器;二、采用液压采矿机从矿体底部由下往上开采,控制矿石块度,矿石分别落入主井与支井;三、通过支井分流主井落矿量,传感器监测主井矿石流速,流速低于阈值时启动液压破碎棒清堵;

255

255

0

0

本发明涉及矿物学技术领域,具体提供一种双碱超声预处理浮选含锂或含铍矿物的方法。本发明浮选方法将将原矿进行破碎处理,湿磨成浆,添加碳酸钠和氢氧化钠后进行超声处理;再向矿浆中依次加入特定种类组合的抑制剂、活化剂、捕收剂进行粗选,得粗选精矿和尾矿;将粗选精矿进行三段闭路精选,得高品位精矿。本发明矿物双碱处理浮选工艺能够获得高回收率和高品位的锂铍精矿,可满足工业冶炼要求。

313

313

0

0

本发明属于稀土矿石加工技术领域,具体是一种稀土矿用的选矿制浆机。提供一种具备防沉积功能的稀土矿用的选矿制浆机。包括设置于破碎箱体内的破碎机构,以及设置于收浆罐内的分层控料机构,分层控料机构包括有分隔斗、转杆和密封板等,收浆罐内竖向间隔分布有若干分隔斗,以使收浆罐内部分隔成若干空腔。通过在收浆罐内设置竖向分层的分隔斗结构,配合多级液位传感器与周向错位布置的旋转密封板,实现了浆料的逐层自动储存与有序排放;

259

259

0

0

本实用新型公开了一种破碎机减震装置,涉及破碎设备技术领域。它包括设置在破碎机主体下方的支撑底座;支撑底座上开有多个安装腔;安装腔内部对应套设有缓冲环;缓冲环与破碎机主体上的安装孔位一一对应;安装腔上下两端分别开有贯穿支撑底座上下两端的通孔;通孔与缓冲环同轴对应,且通孔直径大于缓冲环内径;破碎机主体通过连接螺栓与缓冲环一一对应连接;所述的缓冲环包括外部的封装套、填充在封装套内部的缓冲液;封装套为橡胶材质;缓冲液为剪切增稠流体材质。

458

458

0

0

本发明是一种含磷尾矿中提取磷精矿的磁重浮联合方法,属于选矿技术领域。其步骤是:含磷尾矿与水进行调浆,磁选作业,得到铁精矿;磁选尾矿调浆后用旋流器进行重选分级,沉砂进入磨矿作业;添加碳酸钠、水玻璃进行调浆,再添加油酸钠调浆后矿浆输送到浮选机进行浮选粗选,浮选得到的泡沫产品中添加水玻璃调浆后再进行精选,得到泡沫产品磷精矿。本发明采用磁选‑重选‑浮选联合工艺进行含磷尾矿选别,可以选别得到磷精矿、铁精矿,该工艺适应性强,工程化可操作性强。将尾矿“变废为宝”,缓解磷矿资源紧张局面,同时减少了尾矿堆存。

459

459

0

0

本发明涉及自动洗矿技术领域,尤其涉及一种双槽式自动洗矿选矿机,包括粗洗箱与振动板,粗洗箱内设置有用于防止泥浆粘连振动板顶端平面的振动机构,振动机构包括用于振动振动板顶端平面的抵触板,振动机构还包括用于驱动振动板在粗洗箱内偏转卸料的驱动电机,粗洗箱中设置用于对矿料进行喷水搅拌的搅拌机构,搅拌机构包括用于对矿料进行多层次搅拌的搅拌杆。

466

466

0

0

本发明公开了一种铜冶炼渣回收用选矿装置,属于铜冶炼技术领域。该装置包括选矿槽体,所述选矿槽体一侧连接有矿浆输送管,所述选矿槽体内底部设置有用于混合气泡和矿浆的混合机构,所述混合机构顶部设置有气泡发生装置,所述气泡发生装置上方设置有上固定座,所述上固定座上配合设置有泡沫切送机构,所述泡沫切送机构包括与上固定座相互配合的驱动部件。在本发明中,导流叶片沿圆周运动反向设置曲度,整体呈弧形且沿径向向后等曲度倾斜,前端锋利,后侧设有弧形容纳槽体。在圆周运动时,前端切分泡沫

276

276

0

0

本实用新型属于选矿技术领域,公开了一种粒级差异化浮选柱式分选装置,包括用于盛放矿浆浮选分离的主体组件,还包括所述主体组件上对称安装的两个用于旋转推送细粒级矿物收集的旋推组件,所述主机组件顶部中间安装有用于往复摆动均匀散布矿浆的送料组件;所述送料组件包括支撑架,所述支撑架中间转动安装有送料管,所述送料管为L形,所述送料管一侧设置有用于齿啮合提供往复摆动动力的驱动机构。本实用新型所述的一种粒级差异化浮选柱式分选装置,通过往复摆动散布矿浆的设置,提高了矿浆散布的均匀性;

458

458

0

0

本发明涉及螺旋选矿设备技术领域,且公开了一种移动式螺旋溜槽选矿装置,包括车架,车架的底部固定连接有减震器,减震器的外壁处转动连接有四个车轮,车架的顶部固定连接有固定架,针对螺旋溜槽较短的问题,在设备内部设置有截留组件,当矿浆沿着螺旋溜槽的内壁流动时,矿浆中质量较重的金属颗粒受自身重量的影响,将在经过固定板顶部时,以Z以及X的路径进入固定板,并短暂积攒在内凹槽的内部;

297

297

0

0

本发明公开了一种降低铅锑精矿中锌含量的方法,包括以下步骤;步骤1:进行预浮选作业,在铅锑锌原矿矿浆中依次加入铅锑捕收剂、锌抑制剂,预浮选得到铅锑粗精矿泡沫产品和铅锑预浮选尾矿;步骤2:预浮选后对铅锑预浮选尾矿进入粗选,依次加入铅锑捕收剂、铅锑活化剂、锌抑制剂,得到铅锑粗精矿泡沫产品和铅锑粗选尾矿。本发明解决现有铅锑精矿中锌含量偏高的现状采用“分段浮选‑集中精选‑先捕后抑中活化”的浮选方案,具有可操作性强、药剂相互干扰少的特点。

327

327

0

0

本实用新型涉及矿石粉碎技术领域,提出了一种黄金矿石选矿加工用粉碎机构,第一输送带的输入端和输出端分别连接一级破碎机的输出端和筛分装置的输入端,一级出料口连接第三输送带的输入端,用于将一级粒径的颗粒产品输送至下一工序;二级出料口连接第二输送带的输入端,第二输送带的输出端连接三级破碎机的输入端,三级破碎机的输出端连接第一输送带的输入端;三级出料口连接二级破碎机的输入端,二级破碎机的输出端连接第二输送带的输入端。通过上述技术方案,解决了现有技术中破碎后的矿料粒径不均,缺乏进一步精细破碎的问题。

505

505

0

0

本发明公开了一种提高铜冶炼渣浮选效果的方法,利用水利空化法在水中形成的微纳米气泡,配合捕收剂来更高效的捕获矿浆中的细颗粒铜矿,改善了铜渣中细颗粒回收率低的问题,大大减少了细颗粒铜矿流向尾矿,提高了浮选效率,从而可以实现铜矿物的高效分离回收。本发明的技术方案具有节能、高效、流程短等优点,且可以高效回收铜渣中伴生有价资源,有利于推广应用。

303

303

0

0

本实用新型公开了一种具有下料防堵功能的选矿设备,包括设备箱体,所述设备箱体前端开设有观察窗,且设备箱体上端右侧安装有下料箱,所述下料箱中部贯穿有绞龙轴,且下料箱左侧外部固定有动力电机,所述设备箱体左侧连接有下料斗,且设备箱体内部设置有筛箱,并且上端筛箱左侧内部固定有固定板,且固定板上端固定有传动杆。该具有下料防堵功能的选矿设备,通过设置绞龙轴结构,可与下料箱之间配合,完成对矿石的定量匀速下料,以防止矿石因下料速度过快而导致的筛箱堵塞情况,同时绞龙轴下料结构也能够避免堵塞情况。

279

279

0

0

本发明公开了一种极低品位含铜硫精矿铜硫分离选矿工艺,涉及分离选矿领域,含铜硫精矿矿浆首先加入椰壳活性炭脱药,后依次加入石灰调节矿浆pH值,并作为黄铁矿抑制剂,再加入BK506作为辅助抑制剂进行铜硫分离粗选,粗选的泡沫产品进入分离精选1、粗选的槽底产品进入分离扫选1;分离精选1添加椰壳活性炭脱药,添加石灰、BK506作为组合抑制剂,分离精选1完成后产生的精矿会进入分离精选2之前的给矿泵池,将分离精选1完成后产生的尾矿返回粗选第3槽;

北方有色为您提供最新的有色金属选矿技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日