全部

190

190

0

0

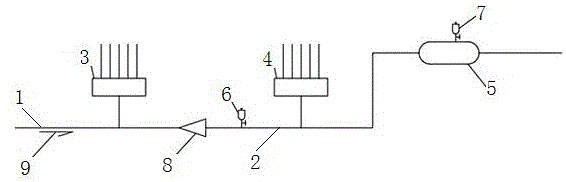

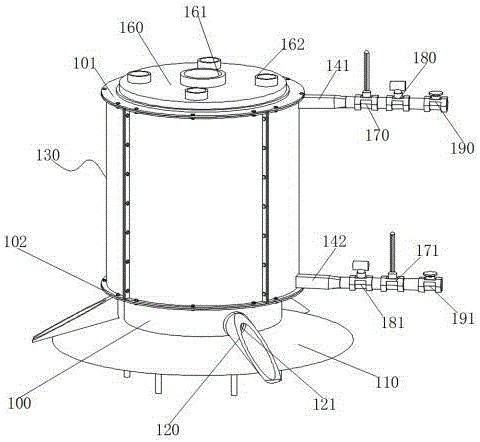

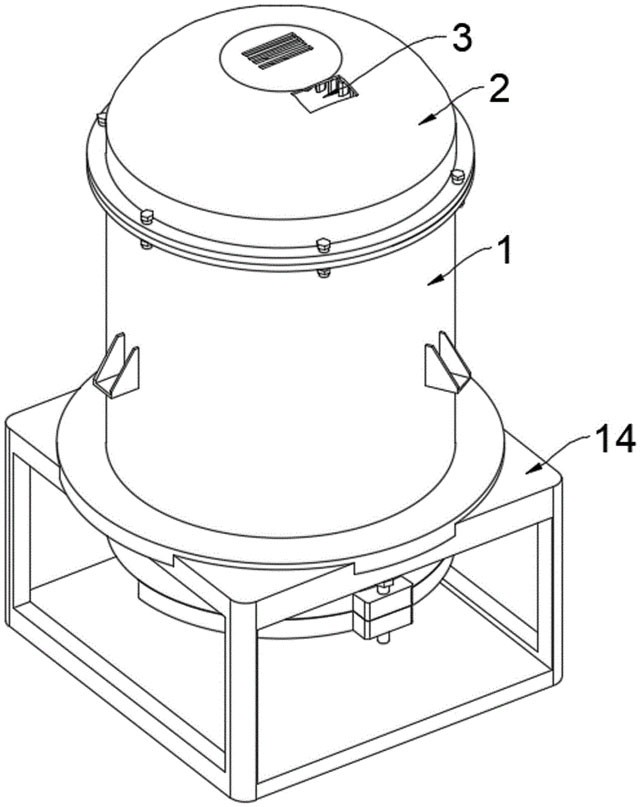

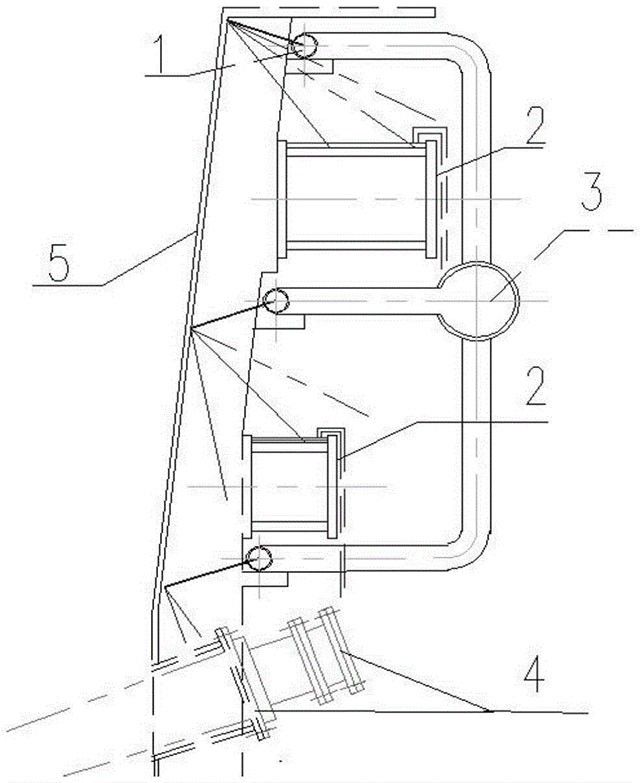

本实用新型涉及钛渣炉设备领域,即钛渣炉闭式循环水系统脱气装置。它包括闭式循环水管路,管路沿流动方向上由小径管路变径到大径管路组成,小径管路上有分水器,大径管路上有顺次连接的分水器、脱气罐,其特征在于在小径管路变径到大径管路处的大径管路上设置第一复合式排气阀,在脱气罐上设置第二复合式排气阀。脱气效率更高,以往钛渣炉闭式循环水系统脱气效率大致在80%,本装置将整套设备的脱气效率提升到90%~95%。提升管道内水压的稳定性,本装置可以将管道内正常运转时产生的气体快速排除,减少管道内气体积存。

250

250

0

0

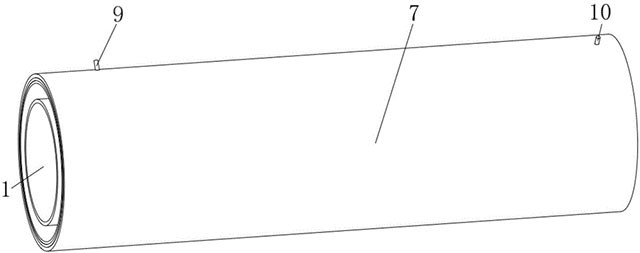

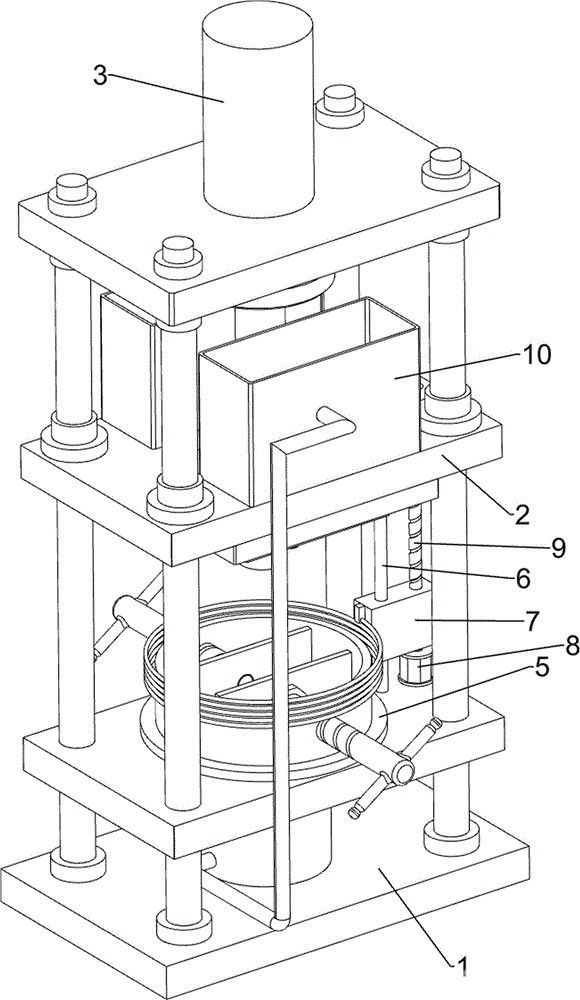

本实用新型公开了一种矿热炉波纹管压力环用保护装置,包括压力环组件,所述压力环组件的外表面固定连接有若干个固定筒,每个所述固定筒的外表面均开设有开口,每个所述固定筒的内底壁均固定连接有缓冲弹簧,每个所述缓冲弹簧远离固定筒的一端均固定连接有缓冲限位板。

190

190

0

0

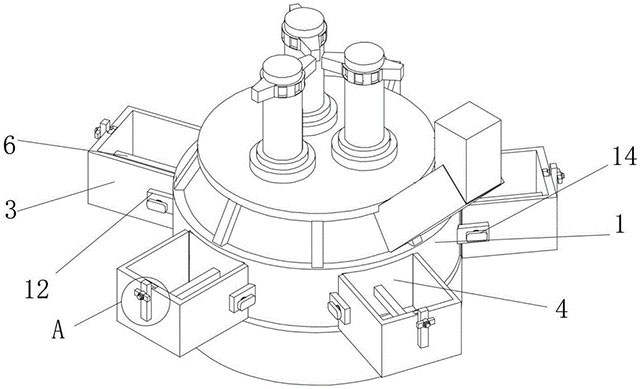

本实用新型涉及矿热炉技术领域,特别公开了一种工业硅双旋转矿热炉炉体结构,包括矿热炉炉壳,矿热炉炉壳的外部开设有加料口,矿热炉炉壳对应加料口的一面设置有用于堆积炉料的堆料机构,堆料机构包括堆料框、推板、通孔以及推杆,堆料框设置在矿热炉炉壳的外部并用于储存炉料,推板滑动连接在堆料框的内侧并用于推动炉料,通孔开设在堆料框的外侧,炉料倒入堆料框中,堆料框可作为临时储存点,避免炉料散乱,此时推动推杆,推板在推杆的推动下,将炉料从堆料框内侧推向矿热炉内部移动

363

363

0

0

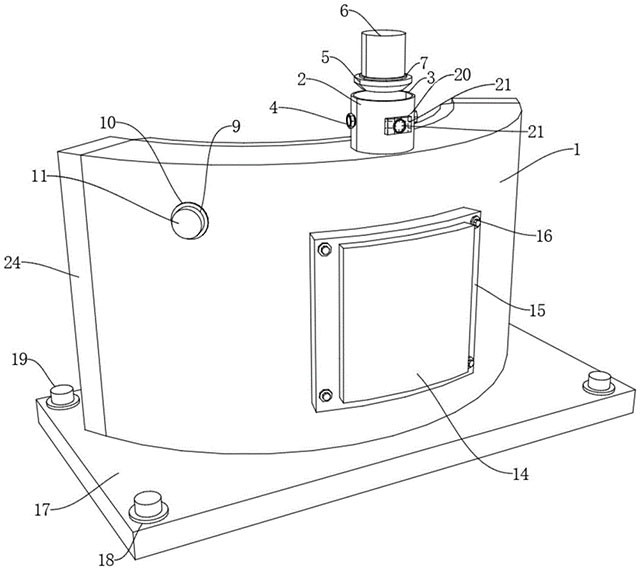

本实用新型公开了一种新型矿热炉大型导电铜瓦,涉及矿热炉技术领域,包括铜瓦主体,所述铜瓦主体的顶部固定连接有连接套,所述连接套的顶部开设有插接口,所述连接套的外部设置有限位机构,所述限位机构包括限位孔,所述限位孔开设在连接套的内壁,所述限位孔的内部插接有固定卡盘,所述固定卡盘的中部贯穿连接有推杆,所述推杆的外部晃动连接有伸缩弹簧,所述推杆的一端固定连接有卡块,所述推杆的另一端螺纹连接有固定件,通过旋转或推动固定件,使推杆带动卡块对连接接头进行固定

344

344

0

0

本实用新型涉及矿热炉技术领域,具体为一种长寿命矿热炉装置,包括炉体,所述炉体下部支撑罩设有下罩壳,且下罩壳上方设置有放料槽,所述放料槽对接在炉体侧壁,且三组放料槽呈三角状等距分布在炉体周围,所述炉体外壁罩设有外罩壳,所述外罩壳内部设置有辅助环管,所述辅助环管套设在炉体外壁,所述辅助环管上端一体固设有上进口管,且辅助环管下端一体设置有下进口管,所述炉体顶部罩设有顶盖,且顶盖表面开设有相应的中孔和备用孔。本实用新型便于在使用时进行散热维护和快速出料,使得使用更加便捷,且有助于延长使用寿命。

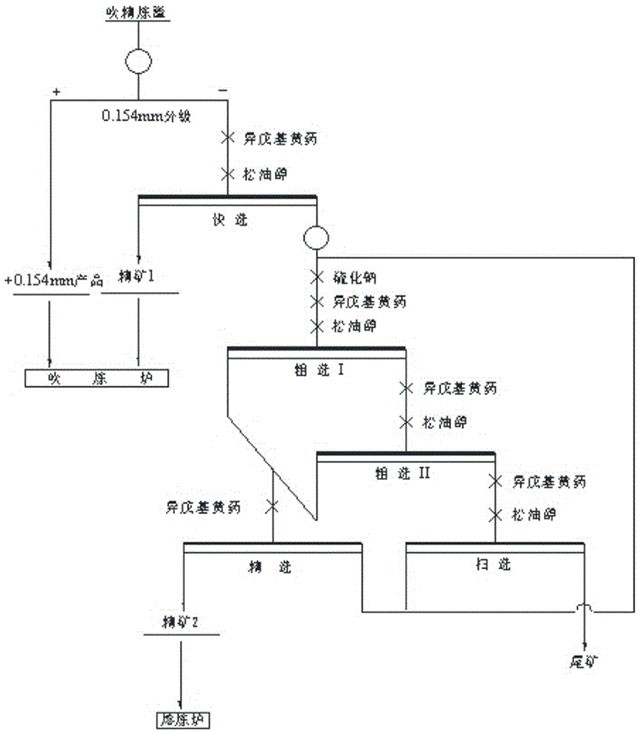

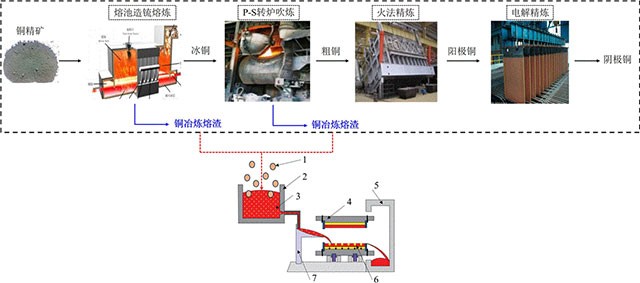

本发明属于有色金属冶金及矿物加工技术领域,涉及一种适用于富氧底吹铜冶炼过程中吹炼渣、精炼渣的优化处理方法。该方法包括:对渣料进行磨矿,并经0.154mm分级,+0.154mm产品直接返回吹炼工序;−0.154mm产品经一次快选得到精矿1返回吹炼工序,尾矿再磨后进入两次粗选,粗选泡沫经一次精选得到精矿2返回熔炼工序,粗选尾矿经扫选得到中矿和尾矿,中矿再循环回粗选。通过控制磨矿细度、矿浆浓度及浮选药剂条件,可实现铜矿物的充分解离与高效回收。与现有直接回炉方法相比

225

225

0

0

本发明公开了一种铜冶炼阳极炉烧嘴砖及其制作方法,属于冶金窑炉耐火材料技术领域。所述铜冶炼阳极炉烧嘴砖,包括质量百分含量的原料:85~89%Al2 2O3 3、6~10%ZrO2 2、4~5%Cr2 2O3 3及0.5~1%SiO2 2。相比于采用普通定型耐火砖作为阳极炉烧嘴砖,本发明采用新型浇注料浇注烧嘴砖,实现了一体成型,烧嘴砖具有较高的理化性能,抗压、抗震能力强,并且耐腐蚀、耐侵蚀,使用寿命高大幅度提高,减少了烧嘴砖修补的次数,并且使用成本降低50%以上。

241

241

0

0

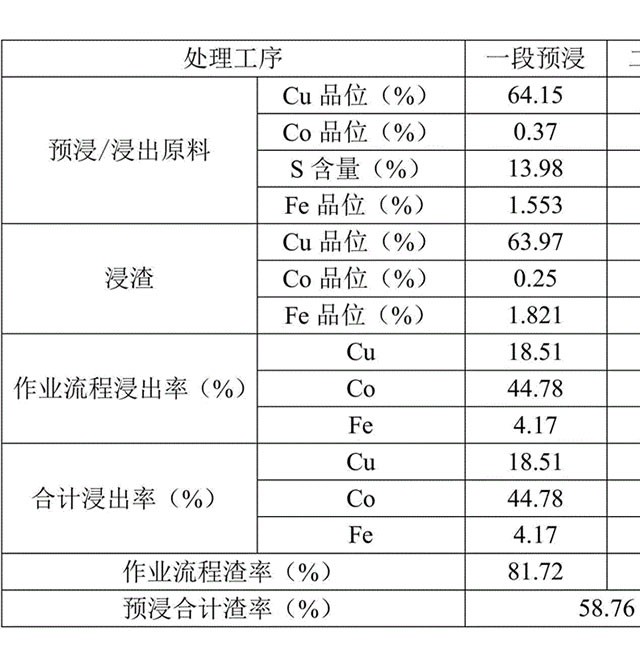

高品位的含钴硫化铜精矿的冶金处理方法,所述含钴硫化铜精矿进行一段预浸,得一段预浸液和一段预浸渣;将所述一段预浸渣研磨至其颗粒中细于200目的占比95wt%以上,通氧气并进行二段预浸,得二段预浸液和二段预浸渣;所述含钴硫化铜精矿的铜品位为60wt%以上。本发明的预浸过程中大量的氧化铜矿物和铁化合物被浸出进入溶液中,使得预浸渣中含铁量降低,减少了铁酸铜等难浸物质的生成;相较于原矿量,矿量降低40%以上,显著降低了后续回收难度,有效提高含钴硫化铜精矿的浸出率。

342

342

0

0

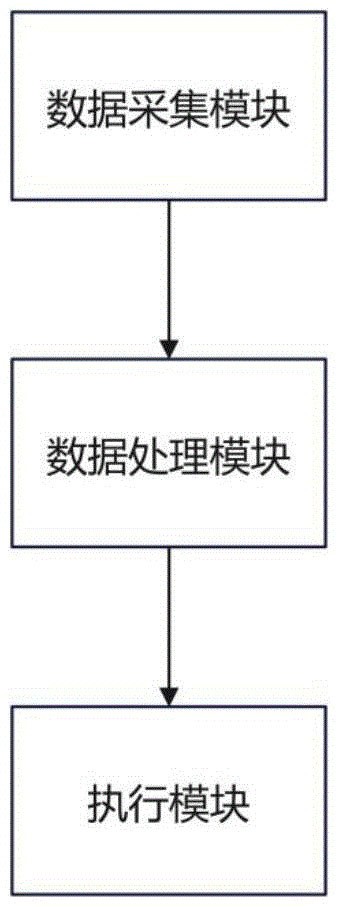

本发明涉及铜冶炼技术领域,具体涉及一种铜冶炼智能监控系统及其控制方法,所述紫外差分吸收光谱气体分析仪设置在冶炼炉的上升烟道或余热锅炉入口处,用于检测烟气中SO2 2、O2 2、SO3 3的浓度;所述紫外差分吸收光谱气体分析仪连接样品前处理系统;所述在线激光诱导击穿光谱分析仪设置在电收尘灰斗下料口和酸泥槽出口处,用于检测烟灰和酸泥中的关键金属元素的含量;所述质量检测装置设置在电收尘灰斗下料口和酸泥槽出口处。

298

298

0

0

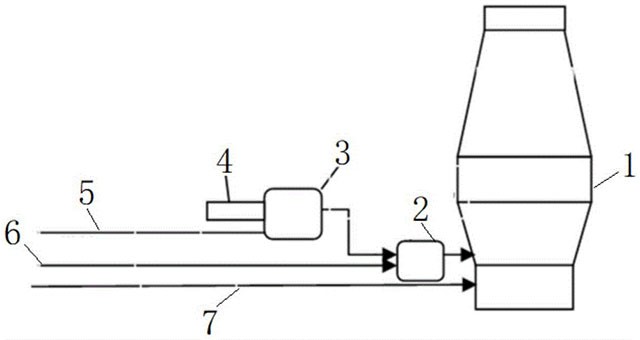

本发明公开了一种高炉低碳冶炼系统及方法,其系统包括高炉、低温蒸汽等离子活化模块和用于煤粉及活化后蒸汽协同喷吹的协同喷吹模块;低温蒸汽等离子活化模块直接输入的低温蒸汽,蒸汽经低温蒸汽等离子活化模块加热活化后同煤粉通过协同喷吹模块协同喷入高炉内。利用钢铁厂富余低温蒸汽通过等离子体活化分解为高活性气体,并与煤粉协同喷吹至高炉,通过蒸汽分解生成高活性H2及自由基,与煤粉协同强化高炉还原反应,降低焦比及碳排,提高高炉煤气热值,且成本相对较低。

426

426

0

0

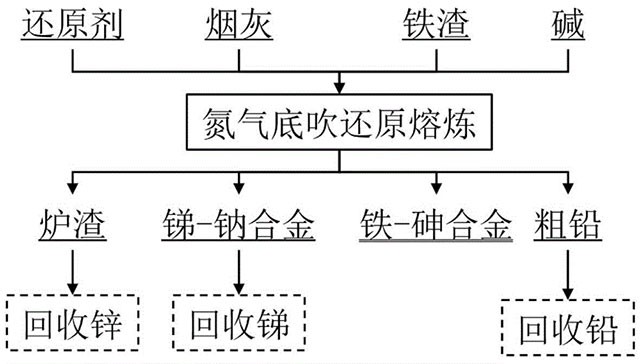

本发明公开了一种含砷锑烟灰制备铁‑砷合金并回收其他有价元素的方法,属于含砷固废资源化利用技术领域。该方法是将包括含砷锑烟灰与含钠碱性物质、铁渣和炭质还原剂在内的原料混匀后压团,所得球团进行还原熔炼,待熔炼结束,将熔体静置分层,由上至下依次为含锌熔炼渣层、锑‑钠合金层、铁‑砷合金层和底层粗铅。该方法无需采用湿法实现含砷锑烟灰中的砷锑等金属的富集过程,只需通过一步火法冶炼,即可实现含砷锑烟灰中砷、锑、铅和锌的定向转化和分离,产物分别以铁‑砷合金、锑‑钠合金、粗铅合金富锌渣相等回收,且工艺流程简单、易

303

303

0

0

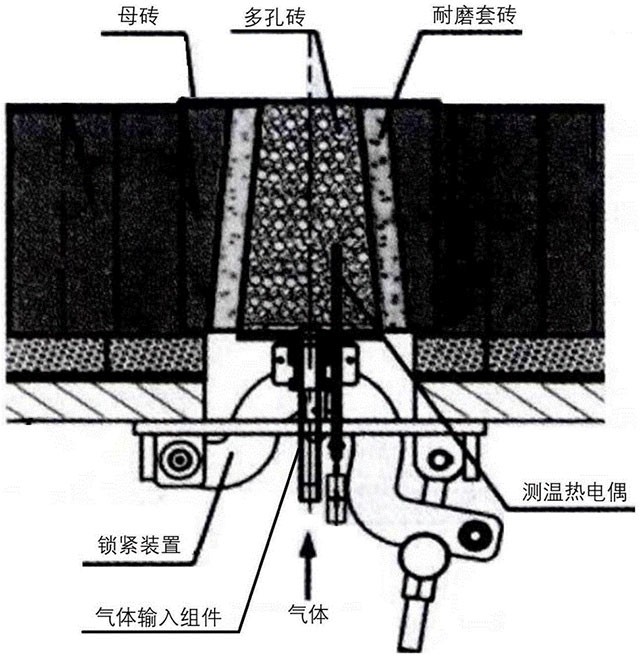

本申请属于火法冶炼领域,具体涉及一种铜精炼炉底吹透气砖防堵系统,其包括:透气砖、锁紧装置、测温装置、气体输入组件、工艺气源、备用气源、气源切换装置、吹堵装置、控制器、报警装置,透气砖包括母砖、耐磨套砖、多孔砖,气体输入组件、吹堵装置、气源切换装置通过管路依次气体连通,气体输入组件中包括气体输入管与流量检测装置,吹堵装置用于在多孔砖被堵塞时通过改变气体流量来消除堵塞,测温装置包括测温热电偶,气源切换装置用于实现在工艺气源与备用气源之间的切换。

265

265

1

1

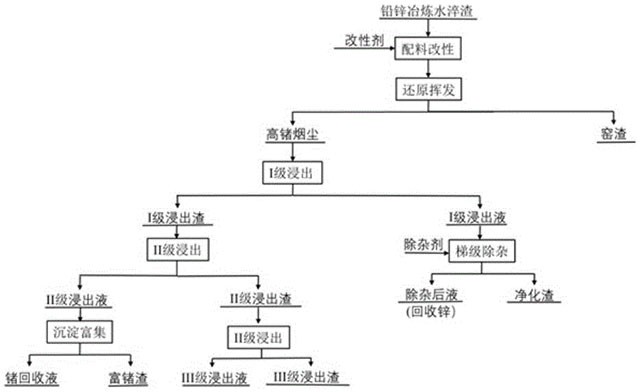

本发明提供了一种分离富集铅锌冶炼水淬渣中锗的方法,属于铅锌火法冶炼水淬渣处理技术领域,本发明用回转窑还原回收水淬渣中锗,通过添加改性剂,并在还原氛围下实现锗的高挥发,得到高锗烟尘。高锗烟尘经过I段浸出,99%以上的锗在I段浸出渣中得以二次富集,实现水淬渣中锗的高效回收和富集,且在I段浸出时,高锗烟尘中部分的铁、砷、锑,以及大部分的氟、氯等杂质进入I级浸出液,经梯级净化除杂处理后为后续其他有价金属的回收、富集提供了有利条件

424

424

0

0

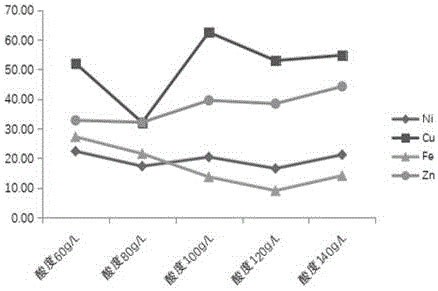

本发明公开了一种火法冶炼烟灰中有价金属的常压酸浸工艺,属于冶金技术领域。该工艺包括:将烟灰破碎至≤100目,按液固比4:1‑6:1配制80‑120g/L硫酸溶液,加入烟灰质量8‑12%的还原剂(优选亚硫酸钠),于75‑85℃恒温搅拌反应4‑6小时后固液分离。核心创新在于通过酸度‑液固比‑还原剂的协同调控,突破传统工艺瓶颈:①锌浸出率提升至70‑75%,铜浸出率达60‑70%;②铁浸出率抑制至≤20%,实现铅/铁在渣中富集(Pb≥25%,Fe≥18%);③浸出液金属浓度显著提高(Zn≥9.5g/L,Cu≥6.0g/L)。

214

214

0

0

本实用新型涉及合金冶炼技术领域,且公开了一种硅锰合金冶炼用烘干装置,包括筒体,所述筒体的外侧设置有盖体,所述盖体的内部开设有加料孔,还包括:转动安装在筒体内部的转筒,所述转筒的外侧固定安装有若干组对物料混合处理的搅拌杆,所述转筒的内部开设有对物料烘干处理的出气孔;

247

247

0

0

本申请属于铜冶炼熔渣高效分离技术领域,具体涉及一种铜冶炼熔渣原位离心分离冰铜的方法与设备,所述分离冰铜的方法包括以下步骤:获取铜冶炼熔渣,向铜冶炼熔渣中加入还原剂,进行还原硫化反应,得到反应后熔渣,铜冶炼熔渣中包含铜元素,铁元素,锌元素和铅元素,还原剂由碳粉和石膏组成,反应后熔渣包括熔融态的冰铜相与固态的渣相;维持反应后熔渣的温度,采用卧式离心设备分离熔融态的冰铜相与固态的渣相。

275

275

0

0

本发明涉及铜冶炼技术领域,提供了一种铜精炼阳极炉氧化期排渣方法,包括如下步骤:(1)控制氧化终点:当铜液断面出现0.5‑2mm硫丝/硫孔时,判定为氧化终点,关闭氧化风阀,采用惰性气体吹扫炉头和炉尾管路中残余的氧化用风;(2)进行初步排渣:控制炉体以≤0.5°/S的速度倾转,达到出渣位置后调整渣面,排出80%~98%的渣量至炉外;(3)进行氧化排渣:初步排渣结束后,将炉头和炉尾管路切换为氧化用风,继续排出剩余渣量至排渣结束。该方法应用于铜精炼过程中氧化期结束后排渣,能够同时满足残渣残留量低、铜金属流失率低且铜过氧化率低的目的。

458

458

0

0

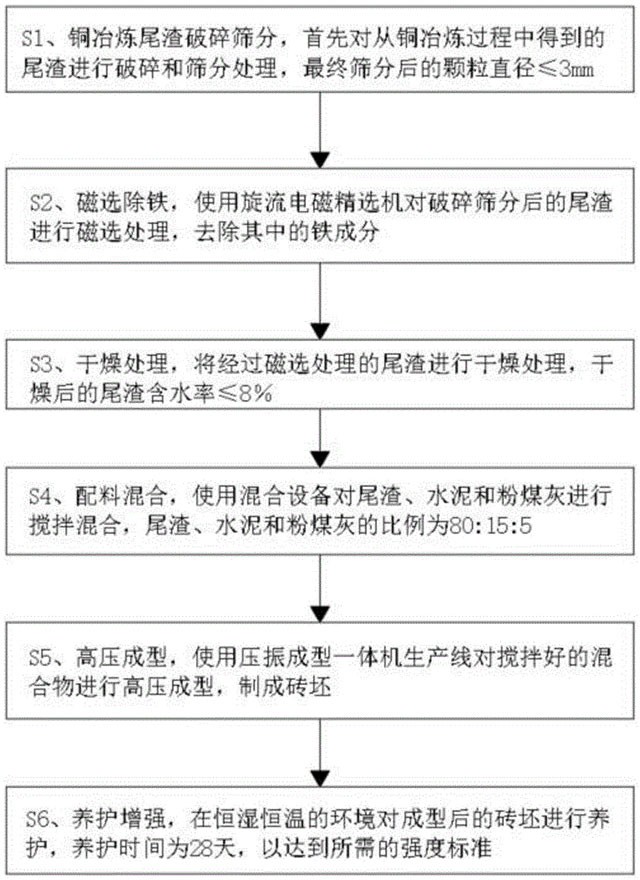

本发明公开了一种铜冶炼渣生产免烧砖的工艺包括以下步骤:S1、铜冶炼尾渣破碎筛分,首先对从铜冶炼过程中得到的尾渣进行破碎和筛分处理,最终筛分后的颗粒直径≤3mm;S2、磁选除铁,使用旋流电磁精选机对破碎筛分后的尾渣进行磁选处理,去除其中的铁成分。本发明具备环保的优点,解决了现有的铜冶炼渣在回收制砖时,不便于对铜冶炼渣中的铁渣进行高效筛分,铁的存在会影响砖的物理和化学性质,导致砖的颜色不均匀或强度降低,此外,未被筛除的较大颗粒可能造成砖内部结构不均一,影响其机械性能的问题。

304

304

0

0

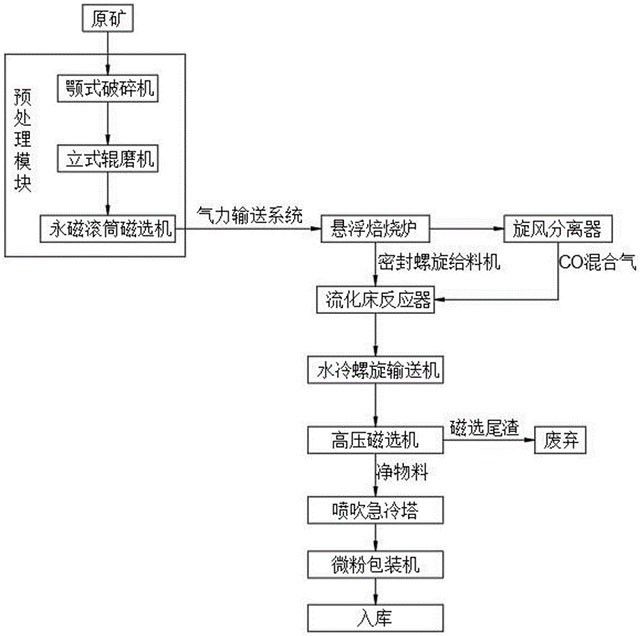

本发明涉及一种高活性氧化镁的低温快速煅烧工艺,属于煅烧工艺技术领域,包括S1,原料预处理,将原矿依次进行粗碎、细磨和磁选除铁预处理;S2,中性控氧一段焙烧,预处理粉体经气力输送系统送入悬浮焙烧炉,通入限氧混合气在620±10℃下停留7±0.5分钟,发生部分分解;S3,自还原二段焙烧;S4,深度除铁与急冷。本发明中,解决了传统煅烧工艺需800‑1000℃高温煅烧数小时,导致MgO晶体粗化,比表面积<30m2/g的问题,本方案通过620℃低温分段焙烧,总时长≤15分钟,在降低能耗的同时,利用限氧分解形成多孔中间相,有效抑制晶体生长

391

391

0

0

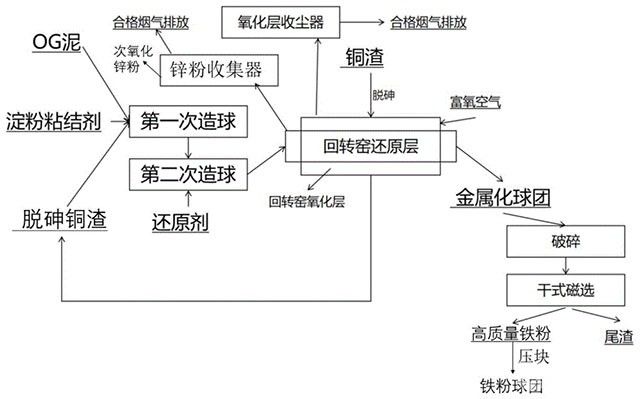

本发明公开了一种回转窑处理冶金尘泥与铜渣的方法和系统,包括以下步骤:S1,铜渣脱砷,将铜渣加入到双层回转窑外层的氧化层中,鼓入富氧空气,在温度≥300℃的条件下,铜渣完成砷的脱除和水分的蒸发,获得脱砷铜渣;S2,将脱砷铜渣与钢铁冶金尘泥、粘结剂混合后进行一次造球,获得一次球团,再将一次球团与煤粉进行二次造球获得二次球团;S3,二次球团加入到双层回转窑内层的还原层中依次进行预热、脱水、燃烧、还原,在出料段冷却后得到金属化球团;

348

348

0

0

本实用新型涉及火法冶金技术领域,公开了一种铅锌密闭鼓风炉炉壳冷却喷淋防溢溅装置,包括炉壳,炉壳内侧上部设置有若干个包带,每个包带上方的炉壳内侧壁上均固定设置有上层布水,所述包带外侧上沿固定设置有挡板,挡板靠近炉壳的一侧壁上设置有倾斜的引流板,引流板的两端中部分别固定在挡板和包带上侧内边沿处。本实用新型通过在包带外侧上沿焊接挡板,可以有效阻挡从炉壳溅射出的水流,解决炉壳冷却水沿包带溢流至风嘴法兰,渗入炉内导致炉况恶化的问题;水流被阻挡后沿引流板回流至炉壳区域,有效提升炉壳冷却水布水效果

372

372

0

0

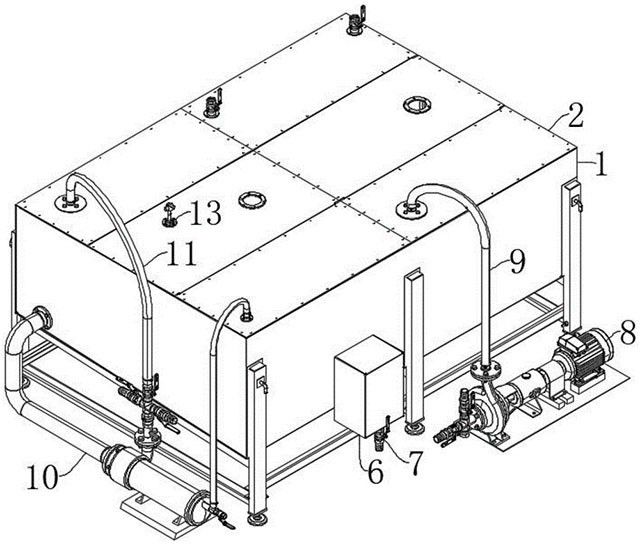

本实用新型提供一种电解铜箔溶铜装置,属于电解液过滤技术领域,该电解铜箔溶铜装置包括壳体;顶板,顶板通过螺纹螺纹连接于壳体的上端;抽液机,抽液机设置于壳体的侧端,抽液机的输出端和顶板之间连接有第一连接管;过滤罐,过滤罐设置于壳体的另一侧端,过滤罐的输出端和顶板之间连接有第二连接管,本方案采用电解铜箔溶铜装置,能够在封闭的系统中高效溶解铜箔,实现铜资源的快速回收。相比传统的火法冶金等回收方法,本方案大大降低了能耗和环境污染,提高了铜的回收率,符合循环经济和可持续发展的要求。

282

282

0

0

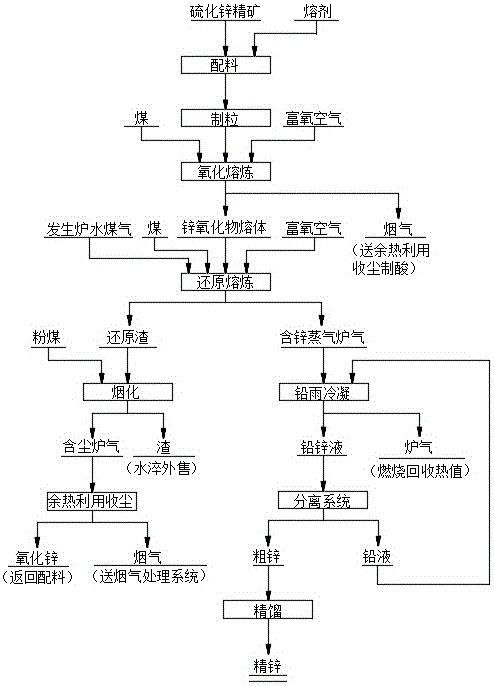

本发明公开了一种硫化锌精矿氧化还原熔炼的方法,涉及火法冶金技术领域,包括以下步骤:步骤一:配料;步骤二:制粒;步骤三:氧化熔炼;步骤四:还原熔炼,将氧化脱硫后的锌氧化物熔体加入还原侧吹炉,加入粒煤,粒煤占比锌氧化物熔体重量的15%‑18%,通入富氧空气进行还原熔炼,并在炉子上部空间加入发生炉水煤气,控制炉气(H2+CO)/CO2体积比值1.5‑2.0;步骤五:烟化;步骤六:冷凝分离;步骤七:精馏。本发明在还原侧吹炉的上部空间加入发生炉水煤气,通过控制炉气(H2+CO)/CO2体积比值1.5‑2.0

345

345

0

0

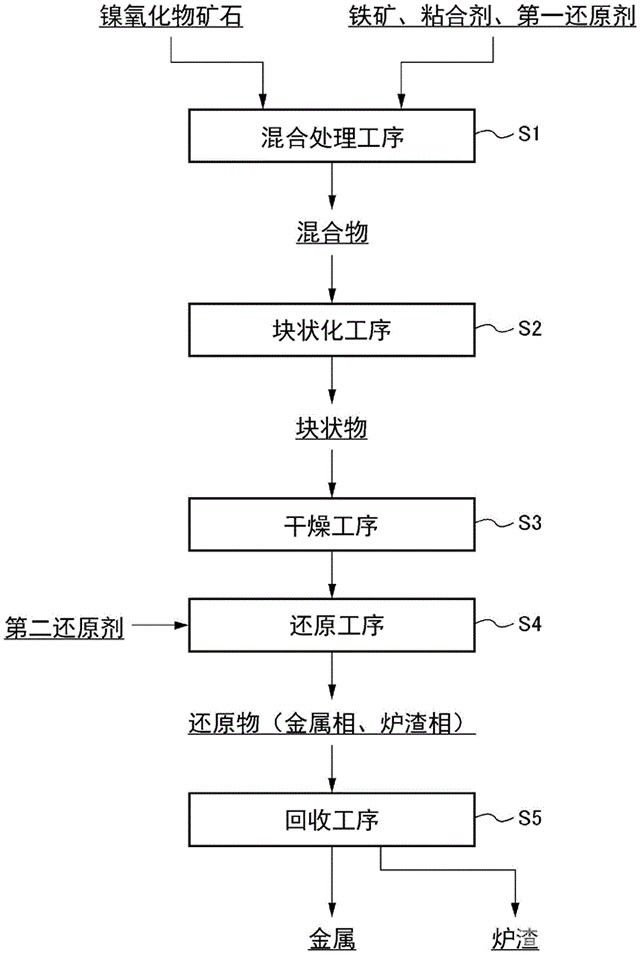

提供一种能够提高得到的金属的品位,能够有效地制造高品质的金属的氧化矿石的冶炼方法。镍氧化物矿石的冶炼方法包括:将镍氧化物矿石和第一还原剂混合而得到混合物的混合处理工序;以及将混合物装入还原炉中,向还原炉投入第二还原剂,对混合物实施还原处理的还原工序。

454

454

0

0

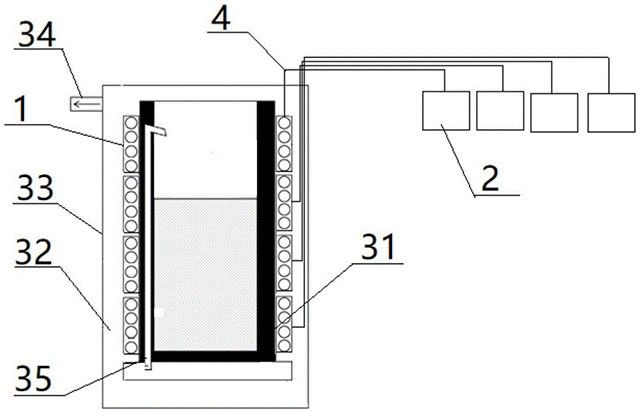

本实用新型提供一种真空感应炉的加热电源装置及真空感应炉,属于冶金设备技术领域,包括加热机构和控制电源柜;加热机构包括沿竖直方向排列套设在真空感应炉的坩埚外侧壁上的至少两个独立电加热机构;每个独立电加热机构的电源接头均设置在真空感应炉的外部;控制电源柜设置在真空感应炉的外部,且对应于每个独立电加热机构均设置有相应的控制电源柜;控制电源柜的出线端与相应的独立电加热机构的电源接头连接。利用本实用新型能够解决现有技术中,在真空感应炉的实际应用时,对于需要单炉功率更大的情况

274

274

0

0

本实用新型涉及冶金液压设备技术领域,尤其涉及一种可调节温度的冶金液压机。包括有安装架,安装架的内下侧设置有竖直走向的导向杆,以及输出端朝上的电机,电机的输出端上连接有丝杆,丝杆和导向杆的上端均穿过滑台,且丝杆上还螺纹设置有与导向杆滑动配合的加热线圈,在滑台的顶部还对称设置有储液框,储液框的顶部均接通有穿过滑台的喷头。

北方有色为您提供最新的有色金属火法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!