全部

772

772

0

0

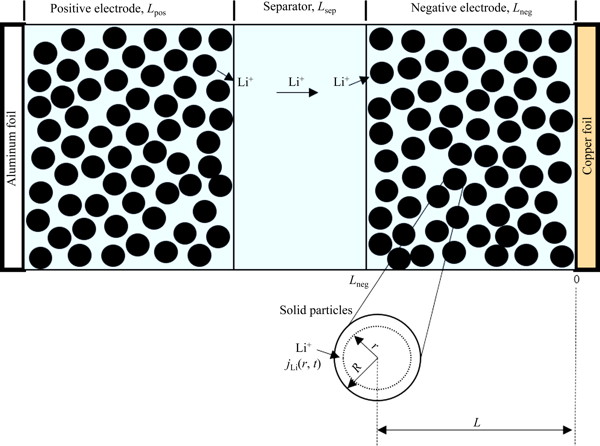

本文以磷酸铁锂/石墨体系26700圆柱锂离子电池为研究对象,通过使用伪二维电化学热模型进行建模,分别模拟0.5

1296

1296

0

0

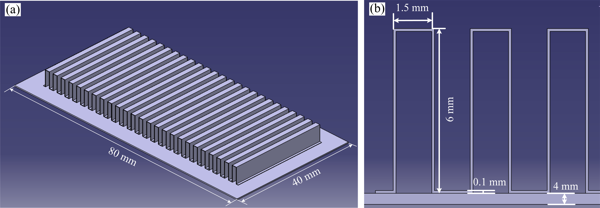

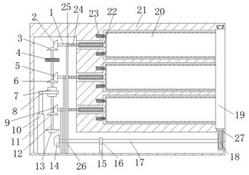

板翅结构具有更高的换热效率与性价比,广泛应用于航空航天、超导、石油化工等领域。同时,高温高压高载荷的恶劣环境要求板翅结构具有更优异的力学性能、更高的安全性与可靠性。因此,针对钛合金板翅结构真空钎焊过程开展温度场均匀性研究,探究加热带分布、升温速率对板翅结构温度场均匀性的影响规律与机理,明晰炉膛内温度场分布规律。结果表明,工件温度场均匀性受工件结构的影响显著,炉膛中心区域温度最高,但板翅结构的峰值温度位于板翅结构两侧。当工件受到热辐射的方向性较差时,其温度均匀性更好,因此间隔分布的加热带温度均匀性更优。而升温速率增大时,工件的温度场均匀性变差。其仿真结果为优化钛合金板翅结构钎焊工艺提供了理论基础。

1180

1180

0

0

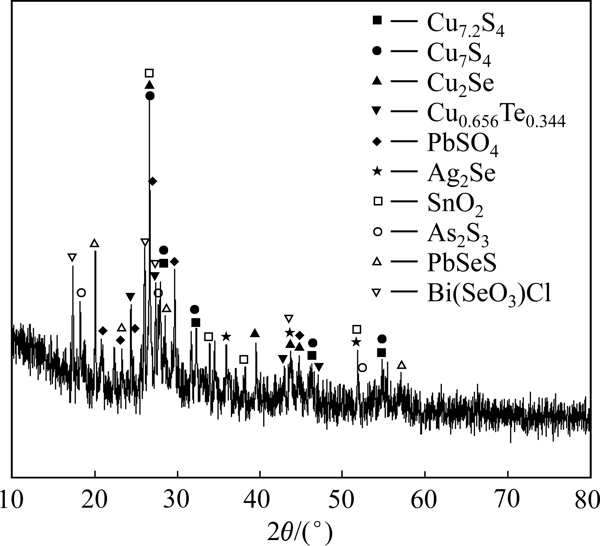

碲是国家战略准金属,全球90%碲产于铜阳极泥,而硫酸化焙烧-碱浸法是我国从铜阳极泥中提取碲的常用工艺,但存在碲浸出率偏低问题。为此,本研究提出采用O2-SO2焙烧法处理铜阳极泥,通过调节O2、SO2分压,精准控制焙烧过程中的氧势和硫势,将铜阳极泥中碲化物高效定向转化为TeO2。首先,对O2-SO2焙烧铜阳极泥的工艺参数进行优化,然后焙砂采用水浸分离铜、再用NaOH(100 g/L)浸出碲;最后,用碲化亚铜代替铜阳极泥对焙烧过程的碲物相转变机制进行研究。结果表明:在O2-SO2气氛中(体积比为7∶3),温度为600 ℃的条件下焙烧铜阳极泥3 h后,硒挥发率为98.04%,经水浸-碱浸后,碲浸出率为83.69%,实现了硒高效挥发及碲的高效浸出;在焙烧过程中,碲化亚铜先被氧化分解成Cu2.86Te2和CuO,随着温度的升高,Cu2.86Te2继续被氧化分解成CuTe和CuO,最后CuTe被氧化为TeO2和CuO,同时,CuO进一步与SO3反应生成CuSO4。

1000

1000

0

0

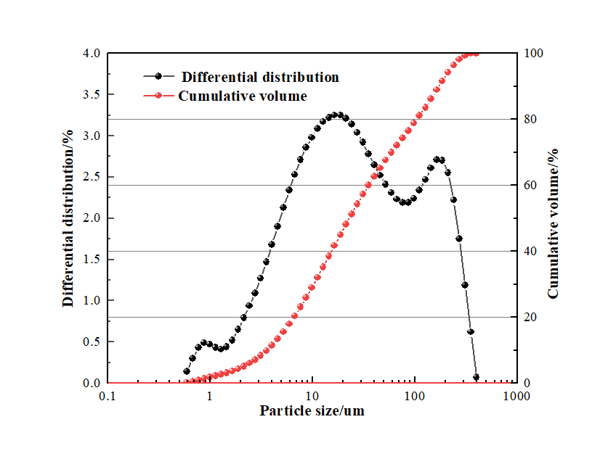

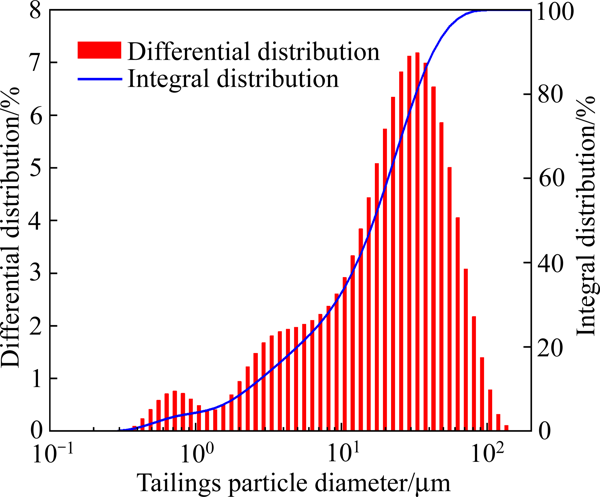

细粒径尾砂颗粒絮凝-分解是充填料浆产生触变性的根本原因,然而目前对引发尾砂料浆触变性的临界粒径相关研究极少。通过对不同粒径尾砂制备的料浆开展触变试验与微观结构的演化测试,结合Patwardhan提出的非牛顿流体理论分析尾砂颗粒间相互作用力,推导引发全尾砂料浆触变性能临界粒径的理论值,最终建立了充填料浆触变性模型。结果表明:料浆触变性能与剪切速率、质量分数、尾砂细颗粒含量呈正相关,通过理论推导得出引发充填料浆触变性能的临界值(45μm)。认为当充填料浆中含有-45μm颗粒则具有触变效应,反之则不具备触变性,并基于实验结果采用Hattori- Lzumi理论构建触变性模型,结合流变测试结果拟合得到充填料浆触变性系数

1013

1013

0

0

采用超音速火焰喷涂(HVOF)制备了(Fe0.5Ni0.2)61Cr9Co6Si1.5B17.5Nb5非晶涂层,探究了不同热处理温度和时间对非晶涂层的磨损性能和腐蚀性能的影响。利用X射线衍射仪(XRD)、同步热分析仪(DSC)、透射电子显微镜(TEM)、扫描电子显微镜(SEM)、高速往复摩擦磨损试验机、电化学工作站等仪器对涂层组织结构及相应的性能进行检测。结果表明:随着热处理温度和时间的增加,涂层仍保持非晶态,涂层孔隙率降低,涂层表面氧化磨损和剥层磨损减轻,磨痕表面更加平整;在人工海水溶液中有更宽的钝化区间和低的钝化电流密度(

本文研究了低成本、高活性的磁性硫化亚铁(FeS)对水体中As(Ⅲ)的吸附机理,并将其应用于As污染土壤进行磁分离修复试验。首先开展硫化亚铁在模拟液中对As(Ⅲ)的吸附试验,结合硫化亚铁吸附 As(Ⅲ)前后的SEM-EDS、XRD谱、XPS分析以及Raman光谱分析,研究硫化亚铁对As(Ⅲ)的去除机理,随后在实验室和半工业规模上将其应用于As污染土壤的修复。结果表明:在模拟液的pH值为3~9时,硫化亚铁对As(Ⅲ)的拟合最大饱和吸附量可达100 mg/g;硫化亚铁对As(Ⅲ)的去除机理包括H3AsO3/

钨是一种重要的战略资源,含钨废料中钨分离工艺技术研究是保障钨资源可持续利用的有效途径。而钨合金废料资源化利用过程中容易产生含钨碱溶渣,且该部分含钨碱溶渣中钨品位较高,如果不对其进行回收利用,不仅会造成钨资源的浪费,也会增加企业的回收成本。因此本文开发了一种复盐(Na2CO3-Na2SO4)熔炼工艺,以对其中的钨进行高效的分离。本文探究了Na2CO3和Na2SO4的添加量、复盐熔炼温度、熔炼时间以及水浸液固比、水浸温度对提钨率的影响,结果表明:最优条件为n(W):n(Na2CO3):n(Na2SO4)=1:1.25:0.54,复盐熔炼温度为800 ℃,熔炼时间为3 h,水浸液固比为2.5,水浸温度为75 ℃,该最优条件下可将含钨碱溶渣中99.93%的钨分离出来。同时本文通过XRD分析以及热力学分析对复盐熔炼的反应机理进行了探讨,发现复盐体系的构建有助于降低体系共熔点,降低能耗,同时有助于促进碱溶渣与反应介质的充分接触,提高反应效率。因此本文对碱溶渣采用Na2CO3-Na2SO4复盐熔炼法分离钨的技术产业化应用提供了理论和实践指导,进一步提高了废弃钨资源的综合利用率。

1352

1352

0

0

利用PFC软件,以同步充填留矿法为背景,选取隔离层厚度

1147

1147

0

0

激光选区熔化(SLM)成形大尺寸复杂构件厚度多样、高度较高、方向复杂,需要研究构件微观组织均匀性和力学性能稳定性。本文以SLM成形TiB2/Al-Si-Mg复合材料为研究对象,分析复合材料多级微观组织,并对比不同成形厚度、高度、方向下材料力学性能。结果表明,复合材料表现出熔池特征结构,细小等轴晶粒组织均匀分布且随机取向,纳米TiB2颗粒在材料内部弥散分布。随成形厚度增加,材料延伸率保持稳定,抗拉强度受本征热处理影响略微增大;在不同成形高度下,材料抗拉强度和延伸率保持稳定;在不同成形方向下,材料抗

1237

1237

0

0

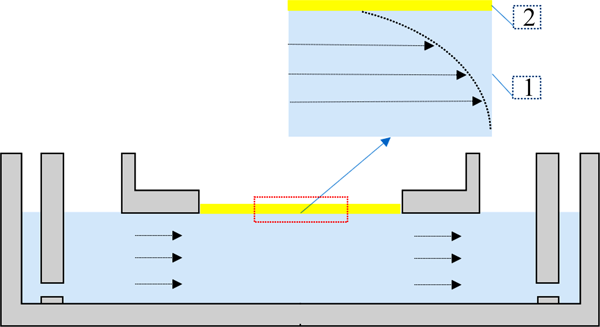

本文提出一种采用中性膦类萃取剂Cyanex 301分离浓盐酸中Pd(Ⅱ)、Pt(Ⅳ)、Fe(Ⅲ)阴离子的薄层油膜层流萃取新方法。利用

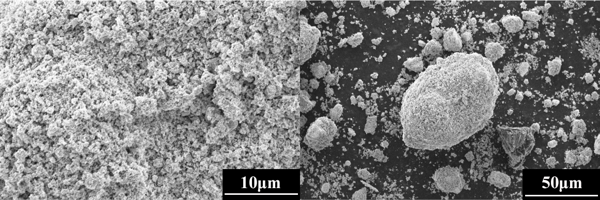

为了进行碳化硅(SiC)的光固化3D打印,本文提出采用表面氧化处理提升SiC浆料的光固化性能。采用扫描电子显微镜、X射线衍射仪、X射线光电子能谱等研究了SiC颗粒的氧化过程以及氧化温度与保温时间对氧化过程的影响;采用动态流变仪、紫外分光光度计、数字千分尺等研究了浆料的流变性能和光固化性能。结果表明:经表面氧化处理后的SiC颗粒紫外反射率有显著的提高,最高为48.11%,为未氧化SiC颗粒的1.8倍;配制的浆料光固化性能有明显的改善,曝光5 s时固化厚度最高为76 μm,为未氧化的3.6倍。随着氧化温度的上升以及保温时间的延长,氧化层厚度持续增长,最高达到144.8 nm。考虑到过度氧化不利于后续SiC陶瓷的烧结成型,最终选择使用1100 ℃保温3.0 h的氧化SiC粉末,并以1%(质量分数)的KOS163为SiC浆料的分散剂,制备了固含量为45%(体积分数)的SiC浆料,成功实现了SiC陶瓷坯体的光固化3D打印。

1954

1954

0

0

采用数学统计方法分析了生产数据,研究不同参照依据和浸出率之间的关系:以福建某高杂质矿块为实验对象,进行不同浸矿剂用量工业实验;通过使用浸矿剂用量计算模型如化学平衡模型、修正DED模型和经验模型,评价不同参照依据和浸出率之间的相关性。结果发现:从经验模型看,阳离子交换总量单耗

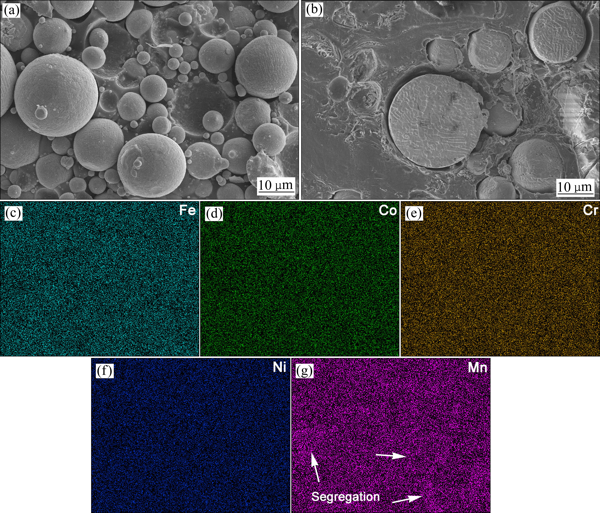

采用选区激光熔融工艺并使用45°、67°和90°的激光扫描偏转角度制备FeCoCrNiMn-(N, Si)高熵合金;结合各种表征分析技术研究三组样品的多层级结构、晶粒尺寸和形貌、热裂纹缺陷以及力学性能。结果表明:45°激光扫描偏转角度制备的样品微观结构主要呈现为跨熔池外延生长的柱状树枝晶,且晶粒尺寸较大(约为128 μm),并存在高密度的热裂纹缺陷;而67°激光扫描偏转角度制备的样品中具有大量的胞状结构,胞壁和胞内存在高密度的位错缠结、较小的晶粒尺寸(约为69 μm)以及低密度的热裂纹缺陷。另外,选区激光熔融制备中形成的多层级结构能有效提升样品的力学性能。FeCoCrNiMn-(N, Si)高熵合金的变形机制为低应变时形成少量变形微观条带,高应变时形成高密度的变形微观条带和少量的变形孪晶。

1086

1086

0

0

尾砂浓密中絮团结构与絮凝效果随絮凝条件变化发生改变,对浓密机内沉降区固液分离效率产生影响,但现有研究少有基于尾砂絮团结构分析絮凝条件产生的影响。为此,本文采用管道絮凝方式,对不同絮凝条件下形成的尾砂絮团结构高清获取,分析絮团等效直径以及絮团分形维数随之变化的规律,并对絮凝后的上清液浊度以及絮团沉降速度开展研究。结果发现,阴离子型聚丙烯酰胺与尾砂颗粒形成的絮团结构最大,絮凝剂单耗、尾砂进料浓度、絮凝剂浓度和流体剪切梯度

500

500

0

0

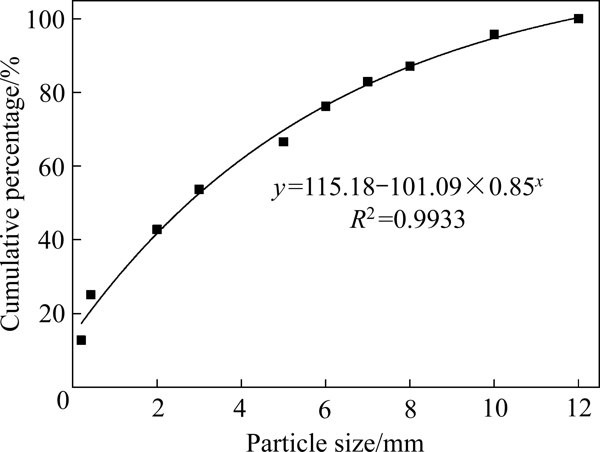

针对矿山充填料浆高浓度易堵管、低浓度采场积水问题,开展废石尾砂充填料浆的强度特性和流动特性试验研究。基于不同充填配比的强度、塌落度、扩展度和流变参数,构建了强度参数、流动参数和充填材料成本数学模型。结果表明:充填体强度、料浆塌落度和扩展度随含水量增大而增大,料浆屈服应力和塑性黏度随含水量增大而减小。强度模型求解的达标含水量为20.5%~26.0%,3 d、7 d和28 d的最小强度分别为1.58 MPa、2.50 MPa和5.20 MPa;流动模型求解的达标含水量为22.0%~26.0%,塌落度和扩展度的最小值分别为25.64 cm和44.37 cm,屈服应力和塑性黏度的最大值分别为206.7853 Pa和0.7894 Pa·s。优化的材料成本为244.84元/m3,充填体中的的废石、全尾砂、水泥和水用量分别为0.6535 t/m3、0.6535 t/m3、0.3268 t/m3和0.5663 t/m3,建议充填输送料浆含水量为25.74%。

1135

1135

0

0

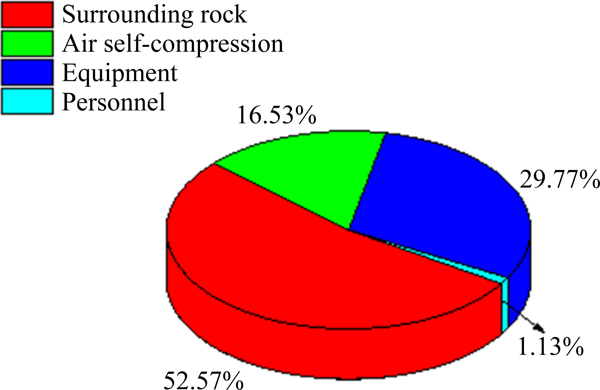

随着我国矿产资源的开采向地球深部进军,矿井热害问题愈发严重。井巷围岩放热、空气自压缩、矿井地热水等是造成矿井高温热害的主要原因,矿井热害不仅会造成人的生理和心理伤害、降低工作效率,还会引起矿井安全事故频发。深部矿井热害治理时,传统降温方法存在冷量损失大、降温程度低和运行成本高等问题而不再适用。深部矿井热害治理时需采取“节源开流”的治理方针,在综合控制热源的基础上,结合机械制冷与个体防护的方法进行局部降温。建立智能矿井通风系统对人体或设备进行精准控温,从而缩小治理空间、改善降温效果、提高冷量利用率、降低热害治理成本。矿井地热虽然会造成矿井热害,但它也是一种绿色环保的地热能资源。矿产地热能协同开采可获取地热能分梯度用于供暖、洗浴、选矿、养殖等多个方面创造经济价值,同时矿井地热开采还能起到治理热害的作用,是“变害为利、变废为宝”的重要举措。

782

782

0

0

本实用新型提供了一种结构紧凑的易携式X射线探伤机,包括,探伤机本体,所述探伤机本体上开设有滑道,所述探伤机本体的一侧装设有L形板,所述滑道的内部转动配合有两个螺纹杆,所述螺纹杆的一端螺纹配合有滑动板,两个所述滑动板之间装设有滑动柱;定位板,所述定位板滑动配合在所述滑道内,所述定位板的底部转动配合有两个第一转动板。本实用新型通过设置的定位板,以实现滑动柱在滑动板的带动下对第一转动板进行驱动,以使通过第一转动板对定位板进行驱动,以使定位板在L形板的一侧滑动,以使通过定位板对缠绕后的导线进行收纳,使得导线收纳的过程更加的便捷。

472

472

0

0

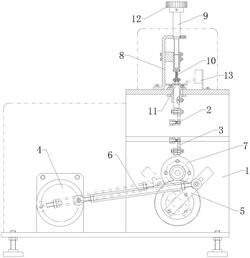

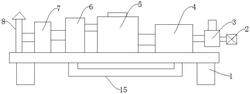

本实用新型公开了柔性PCB板耐折疲劳试验机,包括机架、夹具机构和弯折调节机构;所述夹具机构包括上夹具和下夹具;所述上夹具设置在所述机架上;所述下夹具转动设置在所述机架上,并且所述下夹具位于所述上夹具的正下方;所述弯折调节机构包括驱动电机、曲柄、连杆和摆轮;所述驱动电机设置在所述机架内;所述曲柄转动设置在所述机架的一侧;所述连杆一端转动设置在所述驱动电机的驱动端,所述连杆的另一端转动设置在所述曲柄的柄杆的一端;所述摆轮转动设置在所述机架的一侧,并且所述摆轮与所述曲柄的曲轮传动连接;所述摆轮与所述下夹具的底部传动连接。本实用新型可以有效测试出PCB板的耐折性能。

1035

1035

0

0

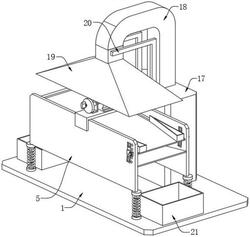

本实用新型公开了一种振动筛上的支撑装置,包括第一基座,所述第一基座的内底壁通过第一转动电机转动连接有偏心轮,所述偏心轮正面的顶部通过传动杆转动连接有第二基座,所述第二基座内壁的底部通过第一支撑板固定连接有第二转动电机。该振动筛上的支撑装置,通过第一卡接装置、二维混合罐、棉线等结构的设置,提前将棉线将二维混合罐与振动筛的一端都套住,移动第二支撑板在滑槽板上滑动,使第一卡环与第二卡环彼此靠近,转动紧固螺栓使第一卡环与第二卡环紧固,并连同棉线共同卡接在二维混合罐与振动筛的一端,这样在使用的过程中不会出现二维混合罐与振动筛因转动或振动导致软连接脱落,使其可以正常工作。

867

867

0

0

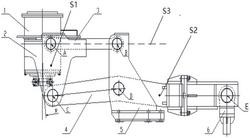

本实用新型公开了一种连铸机的刚性四连杆振动装置,解决了现有装置存在“偏摆”超限、影响设备寿命和铸坯质量的问题。技术方案包括安装在振动架上的结晶器、固定架和传动装置;所述上连杆的一端与振动架上段在第一铰点A处铰接,另一端与固定架上段在第二铰点B处铰接;所述下连接的一端与振动架下段在第三铰点C处铰接,中段与固定架下段在第四铰点D处铰接,另一端与传动装置在第五铰点E处铰接,所述上连杆布置在连铸机水平半径中心线S3或以上的位置,所述结晶器与振动架的联合重心S1位于或接近第三铰点C的竖直垂线上。结构简单、受力均匀、减小振动“偏摆”、提高刚性四连杆机构的振动频率范围、稳定性好、使用寿命长。

579

579

0

0

本实用新型涉及搅拌技术领域,具体为一种用于浮选机的高效搅拌装置。包括矿浆槽、固定板、中心管、中心管内部设置的转动轴,用于驱动转动轴的电机和进料管,转动轴底部一端安装有转动板,转动板上等角度设置有第一桨叶,中心管底部位置固定安装有固定环,固定环内壁位置等角度固定设置有第二桨叶,矿浆槽内腔底部位置设置有进气板,进气板上开设有若干通孔,矿浆槽侧壁位置还固定设置有与进气板连通的气泵。矿浆槽内腔底部的进气板,通过底部进气的方式,保证空气足量进入,配合上第一桨叶与第二桨叶所形成的剪力环形区,促进细气泡的形成,提升浮选效果。

488

488

0

0

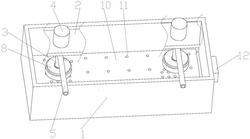

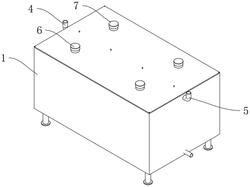

本实用新型公开了活性炭吸附芯运输装置,涉及活性炭吸附芯生产加工技术领域,针对现有的活性炭吸附芯运输中不能防止产品碰撞、受潮影响产品质量,以及不能在装载的过程中节省人力,提高工作效率的问题,现提出如下方案,包括箱体,所述箱体的底部内壁固定连接有液压缸,所述液压缸的输出轴固定连接有移动板,所述移动板的内部固定套设有双轴电机,所述双轴电机的输出轴固定连接有第一转轴。本实用新型不仅可以在运输过程中防止碰撞和受潮,影响活性炭吸附芯的质量,同时可以自动关闭和开启箱门,以及装载筒可以自动伸出和收入箱体,节省了人力,提高了工作效率。

545

545

0

0

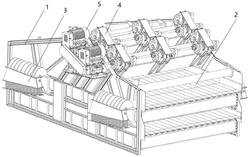

本发明提供一种重型双层直线筛,包括:筛框、筛面、弹簧座、激振器和电机;所述筛框包括侧板、上层横梁、下层横梁、激振梁、加强板和加强梁。具有优点:1、本发明在改进横梁结构基础上,利用沿筛机高度方向设置的封口式结构的加强梁对筛机侧板加强,其截面惯性矩比开口型加强结构更好,抗弯系数大、不易变形,大大提高筛机的整体强度,解决大尺寸或大处理量的重型双层直线筛下层侧板侧摆的技术问题。2、本发明采用沿筛机长度方向设置的加强板对筛机侧板进行加强,尤其加强筛机侧板与横梁端面接触位置,提高筛机的整体强度。3、对弹簧座进行加强设计,提高筛机振动时储能效果以及减少筛机对地基的振动,避免筛机振动时损伤,使得整机性能更优。

527

527

0

0

本实用新型属于电解水设备技术领域,尤其为一种智能电解水制氢电解槽,包括槽体,所述槽体内设有离子隔膜,所述槽体的两测分别设有氧气导管和氢气导管,所述槽体的顶部设有顶盖,所述顶盖的顶部设有两个电解液注入口和注水口,所述槽体的底部设有混合结构,所述顶盖的顶部设有四组固定结构,两组所述固定结构之间设有阳极片,两组所述固定结构之间设有阴极片,本实用新型通过设置液位传感器,能够令使用人在不开盖的情况下得知槽体内的液位高度,更加智能化,还通过设置竖板、安装盒、推杆、插杆、顶块和顶板等部件,能够取代传统的螺钉固定模式,实现电解片的快速拆装功能,降低电解片的更换难度。

844

844

0

0

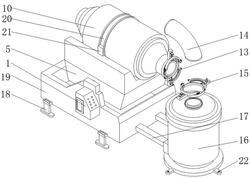

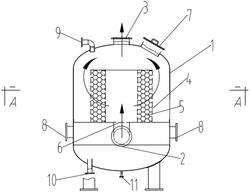

本发明公开了一种适用于大风量、低占地面积的活性炭吸附装置,装置罐体为内外双筒结构,包含外筒及内筒,其中外筒上分别设置进气口和出气口,进气口设置于外筒中下部侧面,出气口设置于外筒顶部;内筒侧面由双层格栅网围成,双层格栅网间的空间装填吸附介质活性炭;内筒顶部完全封堵,底部预留进风口,并与外筒进风口相连接贯通,保证气体进入内筒后,经过内筒侧面吸附床处理后排出。本发明有利于大风量VOCs废气治理需求下活性炭吸附设备的应用,减少占地面积及空间占有,有利于优化系统的整体布置,同时大幅度减小同等情况下常用设备的尺寸,降低设备成本。

1139

1139

0

0

本实用新型公开了一种微型振动筛,包括底板,所述底板上固接有四个安装块一,四个安装块一通过振动弹簧与四个安装块二固接,四个安装块二两两分别固接在两个侧板的底部,两个侧板之间转动连接有倾斜设置的活动架,活动架呈U形,活动架的内侧安装有筛网,活动架的两侧壁上均固设有连接在侧板侧壁上的角度调节组件,筛网的下方设有倾斜设置的下料板,下料板固接在两个侧板之间,此微型振动筛,区别于现有技术,可对料物在筛网上的筛选速度进行调节,可调节振动的振幅,具备双可调性,实用性较高,利用振子旋转产生偏心振动力,在振动弹簧的作用下实现振动筛选的目的,在筛选的过程中,可减少扬尘,确保工作环境的优良。

1135

1135

0

0

本实用新型涉及粉碎机强制喂料装置,包括传送装置,所述传送装置的右侧固定有粉碎装置,所述传送装置上表面的前后两侧均固定有挡板,两个所述挡板相对的一侧设有用以对物料进行强制送料的强制喂料机构,所述传送装置的下表面固定有用以对传送皮带进行清理碎屑的清理机构,所述强制喂料机构包括固定在两个挡板相对一侧的固定板,所述固定板的下表面固定有弹簧伸缩杆。该粉碎机强制喂料装置,强制喂料机构可以进行喂料比较大的物料进行粉碎,经过第一电机转动,带动转动轮进行转动,然后将物料强制送到粉碎装置的内部进行粉碎,同时还可以有效避免转动轮出现卡料的情况,进而提升了喂料装置的实用性。

1122

1122

0

0

本实用新型涉及净化装置技术领域,尤其是一种低能耗催化燃烧废气净化装置,包括固定架,固定架一侧安装有进风室,进风室一侧安装有风机、另一侧连通有过滤室,过滤室内部安装有换热箱,换热箱内部两侧分别安装有第一过滤板和第二过滤板,过滤室另一侧连通有燃烧室,且换热箱两端分别与进风室和燃烧室相连通,燃烧室另一侧连通有换热器,换热器与过滤室之间设置有预热机构,换热器另一侧连通有分子筛吸附转轮,分子筛吸附转轮另一侧连通有出风管,预热机构包括加强套、支柱、加强板和回流管,回流管连通在换热器和换热箱之间,加强套安装在过滤室底部,且加强套位于回流管与过滤室相接处外侧,本实用新型结构简单,净化效果好。

964

964

0

0

本实用新型涉及一种农药用气流粉碎机,包括:粉碎箱,一端设有进料口,另一端设有开口,粉碎箱上设有进气口;耐磨板阵列,包括多个环状设置于粉碎箱内壁的耐磨板单元,耐磨板单元上设有凸块;分级叶轮模块,位于粉碎箱内,与开口匹配;鼓风模块,与进气口连接,用于向粉碎箱内送入高速气流;旋风分离模块,与粉碎箱连接,用于收集小颗粒灰尘。与现有技术相比,本实用新型提高了粉碎箱的耐磨性,减少撞击粉碎的磨损,同时降低了粉尘污染和噪声,粉碎效率高,能耗低,提高了产品质量和生产效率。

中冶有色为您提供最新的有色金属技术理论与应用信息,包括矿山技术、冶金技术、材料制备及加工技术、环境保护技术和分析检测技术等有色技术信息。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日