全部

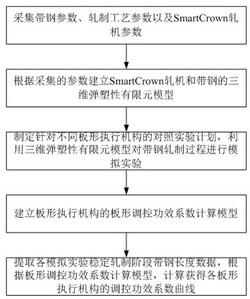

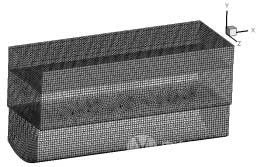

本发明属于轧制过程自动化控制技术领域。具体涉及一种获取SmartCrown轧机板形执行机构调控功效系数的方法,包括:步骤1:采集带钢参数、轧制工艺参数以及SmartCrown轧机参数;步骤2:根据采集的参数建立SmartCrown轧机和带钢的三维弹塑性有限元模型;步骤3:制定针对不同板形执行机构的对照实验计划,利用三维弹塑性有限元模型对带钢轧制过程进行模拟实验;步骤4:建立板形执行机构的板形调控功效系数计算模型;步骤5:提取各模拟实验稳定轧制阶段带钢长度数据,根据板形调控功效系数计算模型,计算获得各板形执行机构的调控功效系数曲线。本发明方法成本低、可操作性强,为提高带材的板形质量提供帮助,可进一步提高产品质量。

515

515

0

0

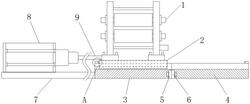

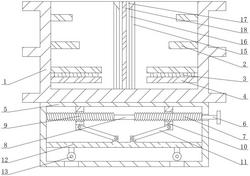

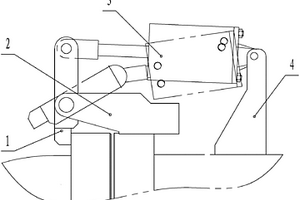

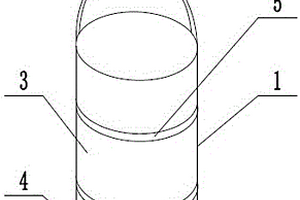

本实用新型公开了一种可拆分式的两辊轧机横移支撑机构,包括:轧机主体,所述轧机主体的下端固定安装有连接底座;第一连接板,其单体分别固定连接在第一支撑轨道的前后两端,所述第一连接板的右端通过螺栓结构连接有固定连接在第二支撑轨道前后两端的第二连接板;第一安装底板,其固定连接在连接底座的左端,所述第一安装底板的上端安装有液压伸缩缸;第二安装底板,其固定安装在第一支撑轨道和第二支撑轨道的后端,所述第二安装底板的上端安装有锁紧油缸。该可拆分式的两辊轧机横移支撑机构,便于拆分横移移动组件,且方便减小连接部件的磨损,同时解决了现有的两辊轧机横移机构不具备较好的限位结构的问题。

767

767

0

0

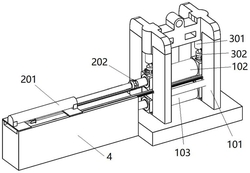

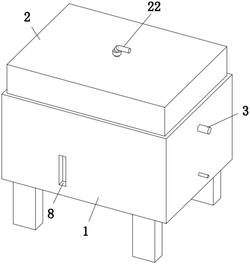

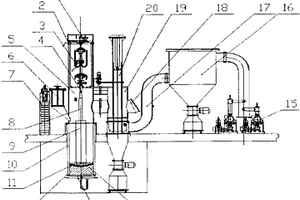

本发明实施例提供一种用于管材轧制的自动换辊轧机及工作方法。该自动换辊轧机包括:轧机本体、推拉机构和升降机构;轧机本体包括机架以及安装于机架上部的第一轧辊和安装于机架下部的第二轧辊;推拉机构包括第一驱动装置和第一工装夹具,用于与第一轧辊的端部可拆卸连接,将第一轧辊由机架内拉出或推入机架内;升降机构包括第二驱动装置和第二工装夹具,用于与第一轧辊的上部可拆卸连接。本发明实施例通过推拉机构控制第一轧辊水平移动,通过升降机构控制第一轧辊的升降运动,通过第一轧辊和第二轧辊自动对管坯进行加工,在实现大口径管材轧制功能的前提下,降低了制作成本,还可以快速自动更换轧辊,提高了生产效率。

697

697

0

0

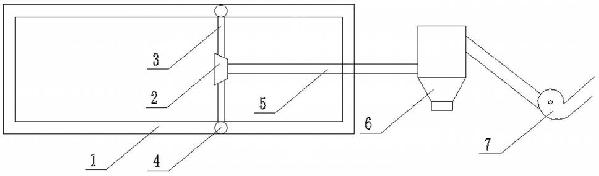

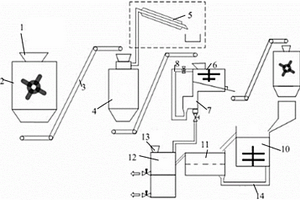

本发明涉及工业铝电解领域,尤其涉及一种电解槽大修集气的方法,适用于降低电解槽在大修过程中无组织排放。在电解槽上增加集气装置,在电解车间大修槽附近增加独立的烟气净化系统;当电解槽大修时,刨槽过程中产生的烟气通过集气装置收集,继而通过烟气净化系统进行净化,排入大气。本发明方法可以大大降低电解槽大修过程中的无组织排放量,可以收集并处理刨槽过程中粉尘等污染物,且不引入原有的净化系统。该方法不影响电解槽正常的刨槽工作,满足作业空间的要求,适应电解槽的作业及环境。

783

783

0

0

本实用新型涉及电解技术领域,尤其为一种具有高电解效率的电解槽,包括电解槽和第一电解板,所述电解槽和第一电解板固定连接,所述电解槽底端面固定连接有底板,所述底板右端面转动连接有把手,所述把手左端面固定连接有第一螺纹轴,本实用新型中,通过设置的把手、第一螺纹轴、第二螺纹轴和轮子,通过转动把手带动第一螺纹轴转动,第一螺纹轴转动带动固定轴转动,固定轴转动带动第二螺纹轴转动,第一螺纹轴和第二螺纹轴分别带动滑块滑动,滑块运动带动转动杆转动,转动杆转动带动推板运动,推板运动带动轮子运动,让轮子从底板内部伸出,

770

770

0

0

本实用新型属于电解设备技术领域,尤其为一种节能型电解铝电解槽,包括槽体,所述槽体的顶部固定安装有顶盖,且顶盖上固定安装有排气管,所述槽体的两侧均固定安装有进液管,所述槽体的底部固定安装有安装板,所述安装板上固定安装有伺服电机,所述伺服电机的输出轴上固定套设有主动齿轮,所述槽体的底部内壁上竖直固定安装有安装筒,所述安装筒内滑动密封安装有抽取管。本实用新型设计合理,能够根据实际需要控制抽取管进口和出口的高度,从而能够使槽体内铝液面的高度保持相对稳定,进而能够有效的避免铝液面增高对电解槽的热平衡和电解槽内电解质的浓度平衡变化的影响,有效的降低电解铝工艺的耗电量。

1210

1210

0

0

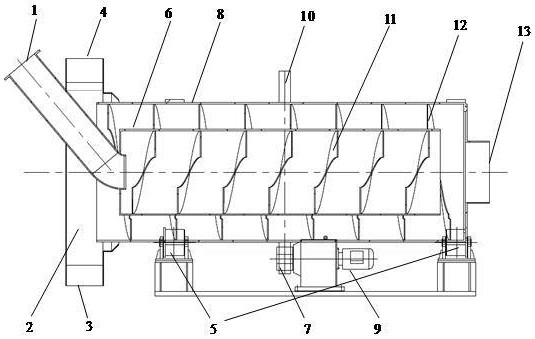

本发明提供了一种双层回转窑,所要解决的问题是回转窑窑体较长,在物料行进过程中热量损失大,并且加热效果不均匀。并在设备安装时需要根据需要使回转窑的窑体两端不处于同一水平面上;其技术要点是回转窑本体的壳体为套筒结构,壳体分为外壳体和内壳体,内壳体设置在外壳体内,所述内壳体为筒形,外壳体为桶形,内壳体的一端与进料口连通,另一端不与外壳体底部接触;内壳体与外壳体之间设置有逆时针旋转的螺旋状叶片,内壳体内部设置有顺时针旋转的螺旋状叶片。本发明还具有结构简单、操作简便、实用性强等特点。

1396

1396

0

0

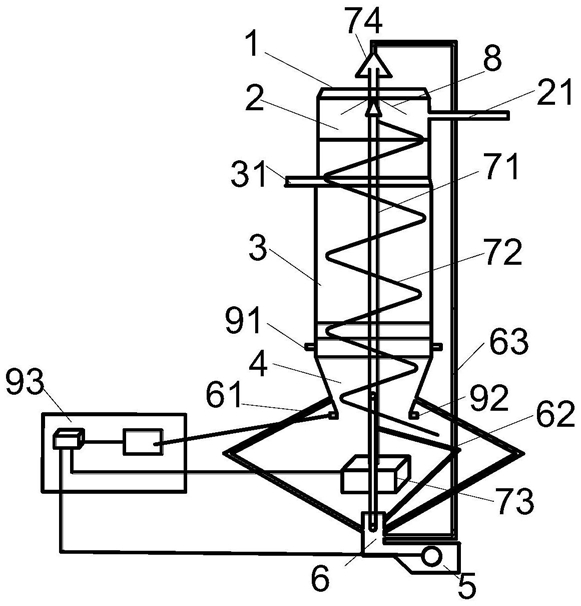

本发明属于烧结矿余热回收技术领域,尤其涉及一种烧结矿余热回收装置。本发明提供了一种烧结矿余热回收装置,包括进料口、预存筒、冷却筒、出料筒和送风系统,还包括螺旋机构,进料口位于预存筒的顶端,冷却筒的上端与预存筒的下端连接,冷却筒的下端与出料筒的上端连接,螺旋机构与冷却筒同轴设置,螺旋机构包括螺旋轴和螺旋叶片,螺旋叶片为开口叶片,开口叶片上间隔设置多个叶片片体,螺旋轴与螺旋叶片同心设置并分别与螺旋叶片的首端和尾端连接,送风系统包括风机和送风组件,送风组件连接出料筒用于为烧结矿余热回收装置送风。该装置解决了现有技术中存在的烧结矿的冷却率低、热回收率低的问题。

1316

1316

0

0

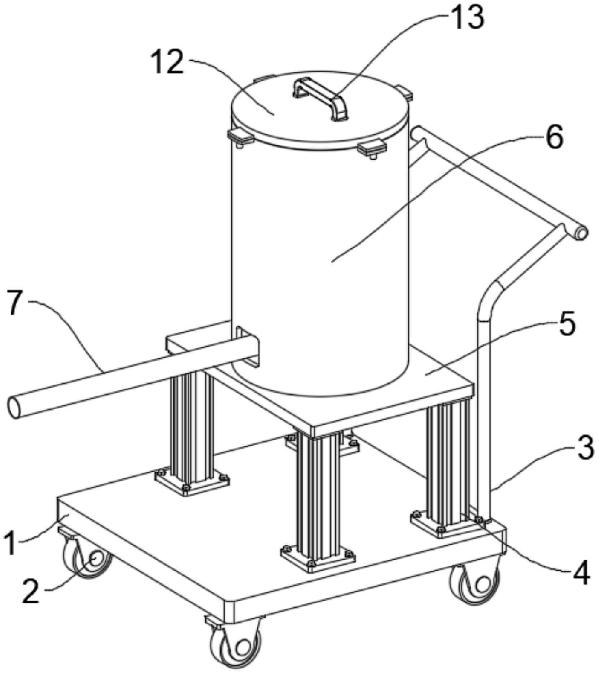

.本实用新型涉及硅料复投技术领域,具体涉及一种单晶炉硅料复投装置。背景技术.单晶炉是生产单晶硅棒的主要设备,在生产单晶硅棒的过程中向单晶炉内所单次添加的次硅料装入量受限,为了保证单晶硅棒的生产质量需要将硅料向单晶炉内进行复投操作,从而满足设备生产单晶硅棒的硅料需求。现有的硅料复投装置大多数的形式较为固定,向单晶炉内进行复投硅料的颗粒大小也较为固定,不能根据不同时间的生产需求将不同颗粒的硅料投入到单晶炉内。为此,我们提出一种单晶炉硅料复投装置。实用新型内容.本实用新型的目的在于提供一种单晶炉

1514

1514

0

0

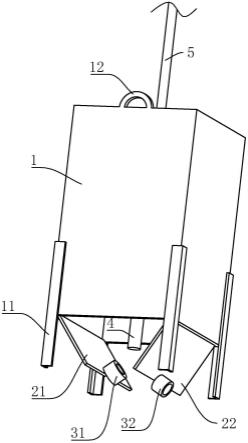

本实用新型属于过滤设备技术领域,涉及一种扁锭结晶器冷却水过滤装置。背景技术随着国家近些年制铝业的飞速发展,很多生产设备一直处于高负荷运转,长期的高负荷运转使得设备逐渐暴露出各种问题,其中以结晶器问题尤为显著。扁锭结晶器是铸造铝合金扁锭的模具,其中装配有冷却水过滤装置,该过滤装置起到过滤冷却水中的杂质和调节水量的作用。现有扁锭结晶器中配备的冷却水过滤装置采用一体式设计,不仅加工困难,浪费原料,而且长期使用后滤水孔易被水垢、杂质等堵死,只能更换掉整个装置,使用成本较高。实用新型内容有鉴于此,本实用新

1353

1353

0

0

.本实用新型涉及真空熔炼设备的技术领域,具体涉及一种真空熔炼炉的二次加料装置背景技术.真空熔炼炉是指在真空或保护气氛条件下对金属材料(如不锈钢、镍基合金、铜、合金钢、镍钴合金、稀土钕铁錋等)进行熔炼处理,也可进行合金钢的真空精炼处理及精密铸造,是前景非常可观,面向高端装备制造的设备。.各种不同的熔炼炉尺寸相距甚远。大型的熔炼炉甚至能够占据一个厂房,而小型的熔炼炉甚至仅用几平方米的空间即可,所以不同的熔炼炉,其具体的结构、配套的设备,都是不同的。本实用新型旨在针对于大型的真空熔炼炉。.真空

1803

1803

0

0

铜富氧双侧吹熔池熔炼技术具有高效、节能、环保的优点,为了掌握熔池内的流体的流动规律,选择合适的氧枪操作参数,本文运用商业软件Ansys/Fluent13.0对熔池内多相流的流动特性进行了模拟,结果表明,适当增大气体流量,气体对熔体的搅拌强度增大,但气体流量过大会导致铜锍层波动剧烈,铜锍品位降低;适当增大喷吹角度,有利于气体在熔池内均匀分散,强化熔炼过程,但喷吹角度过大时,气体停留时间减小,气含率降低。该结果为进一步优化熔炼过程中的流场,传热、传质等过程条件,提供了科学的理论研究依据。

1023

1023

0

0

针对铜冶炼底吹熔炼过程气泡行为,建立了物理模型及数学模型。在数值模拟结果与实验结果吻合良好的基础上,考察了15种喷嘴布置模式对熔池内气液两相流、混合效率的影响,结果表明:当A、B两组的喷嘴布置角度与布置在中心附近时,即0deg和7deg,熔池内气体总体积较大,但是熔池混合效率低。而当喷嘴布置角度过大时,即21deg和28deg,过高布置使气泡上浮至液面的距离缩短,降低气泡在熔池内的总体积。因此根据不同喷嘴布置对比结果,选取了-为7deg-14deg的喷嘴布置为最优方案。

951

951

0

0

基于钙化-碳化法处理拜耳法赤泥回收碱和氧化铝的新方法,本文通过实验研究了碳化过程对赤泥回收氧化铝的影响。考察了通气方式、碳化温度以及碳化压力对氧化铝提取率的影响规律,结果表明:流动加压条件下的氧化铝提取率高于密闭加压条件,碳化温度与碳化压力对于提取率有显著的影响。在120℃、1.2Mpa流动加压条件下,氧化铝提取率为48%,而120℃、1.4Mpa时提取率仅为11.2%。

986

986

0

0

针对钙化-碳化法综合利用拜耳法赤泥新工艺,本文利用物理模拟的方法,研究了碳化过程通气方式对钙化赤泥的影响,并采用实验对物理模拟结果进行了验证。结果表明:相比于密闭通气方式,流动通气方式条件下的气泡更细小、分布更加均匀,使得气液接触的表面积增加,促进了气液反应。在120℃、1.2Mpa反应条件下,用2L反应釜实验,流动条件比密闭条件反应时间缩短了20%,5L釜内流动条件比密闭条件反应时间缩短了20%;在100℃、1MPa条件下,2L釜实验流动通气比密闭条件反应时间缩短了33%以上,5L釜的反应时间缩短了25%。

1232

1232

0

0

侧吹熔池熔炼是一种高效、节能、环保的铜熔炼新工艺,其过程是利用侧吹到炉内渣层的富氧空气搅动渣层运动,强化熔体的传质﹑传热过程,减少了铜锍在炉渣中的溶解,改善了熔体反应的动力学条件。但目前,该项技术还存在对乳化层认知不明确问题。本文利用基于相似原理建立的物理模型,单反相机及Image Pro-Plus软件分析了不同喷嘴倾角及气体流量下,熔池内乳化层厚度﹑乳化层内液滴尺寸分布的变化规律,计算出传质界面面积A。结果表明:乳化层的厚度随着喷嘴倾角的增大而减小;随着气体流量的增加而增加。

6809

6809

0

0

近年来,世界铜冶炼技术工艺有了长足的发展。目前,世界上80%以上的铜是通过火法冶炼工艺生产的。特别是硫化铜矿,基本上全是用火法处理。火法处理硫化铜矿的主要优点是硫化精矿在反应过程可以充当燃料;在高温下反应过程的效率高,冶炼速度快,能充分利用硫化矿中的硫;产能高,生产过程中金属富集程度高,适应大规模工业生产要求等[1]。

4013

4013

0

0

球形氢氧化镍的制备工艺繁多,其最主要的制备工艺为化学沉淀法、金属粉末法以及电解法。其中化学沉淀法被工业生产中广泛应用,本文通过对比几种制备工艺方法的优缺点和各种影响因素的干扰,来评价现有制备工艺存在的问题进而展望未来制备球镍工艺中应解决的难题。

1112

1112

0

0

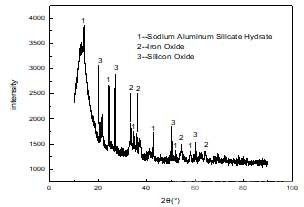

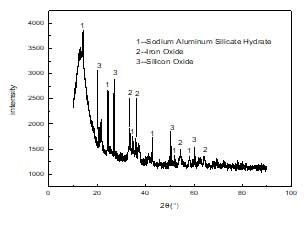

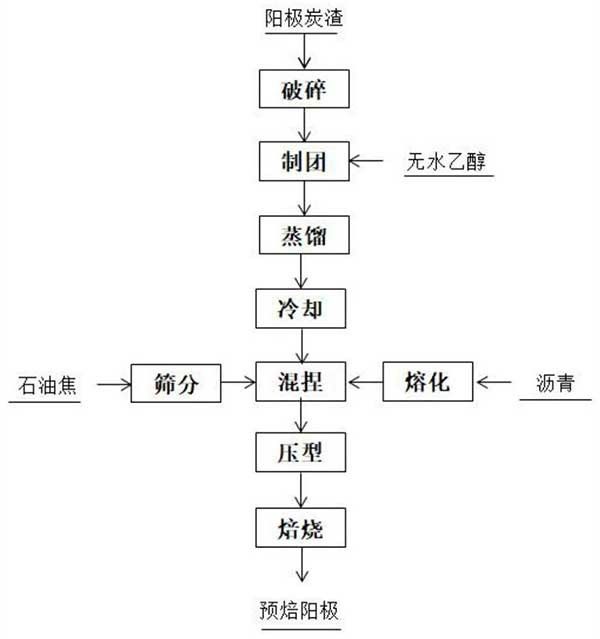

利用铝电解炭渣制备炭阳极的方法,属于有色冶金环保技术领域,包括:(1)将炭渣破碎成100~150目的粉粒,向粉粒中加入有机粘结剂混匀。将混料压制成直径3~6cm的圆柱状料块并在烘箱中烘干。(2)将料块放入卧式炉中,蒸馏一段时间后自然冷却,收集蒸馏后炭渣。(3)将石油焦筛选出四种不同粒度,和蒸馏后炭渣按照一定配比一同混捏,黏合剂用流体沥青。

1518

1518

0

0

目前,铝合金铸锭主要通过立式半连续铸造技术生产。同立式铸造相比,水平连铸技术具有投资少、成材率高、安全系数高、能够实现真正的连续铸造等优势,在铝合金铸锭生产方面具有很好的应用前景。但水平连铸存在的若干问题影响了该技术的应用推广。比较显著的问题有两个,一是由于重力的作用,使铸锭在横截面上受到的冷却不均匀,从而导致铸锭组织性能的差异,这一点在大规格铸锭的生产过程中表现的尤为明显;二是水平连铸生产持续时间远比立式铸造要长,如何在长时间实现连续稳定的铸造也是一个难点。

1009

1009

0

0

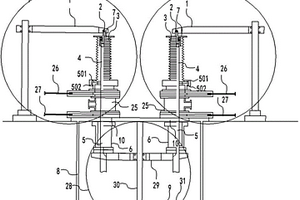

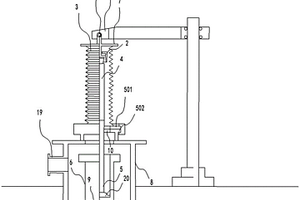

本实用新型属真空熔炼设备领域,尤其涉及一种双工位真空电渣炉,它包括第1号工位真空熔炼单元(23)及相同结构的第2号工位真空熔炼单元(24);第1号工位真空熔炼单元(23)包括升降臂(1)、对中夹头(2)、可伸缩密封管(3)、假电极(4)、熔炼电极(5)、快卸对接上法兰(501)及快卸对接下法兰(502);在真空熔炼腔(8)内设有升降机构(28)、移动结晶器(6)及托盘(9);移动结晶器(6)固定设于升降机构(28)中升降支撑臂(29)的端部;升降支撑臂(29)可绕中心轴(30)旋转;所述托盘(9)置于中心轴(30)的底部。本实用新型结构简单,可靠性好,制造成本低廉,节约能源,操作效率高。

1136

1136

0

0

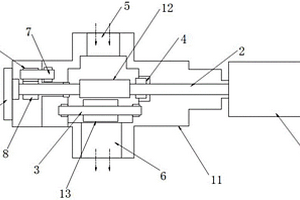

本实用新型属真空系统元器件领域,尤其涉及一种多功能真空加料装置,包括仓体(1);在仓体(1)的工作腔上设有传动机构;传动机构包括传动电机丝杠(3)及平行于传动电机丝杠(3)的导向柱(2);在导向柱(2)上水平设有上层固定板(6)及滑动板(4);上层固定板(6)与导向柱(2)的端部固定相接;滑动板(4)与导向柱(2)滑动套接;传动电机丝杠(3)与所述滑动板(4)配接并控制其沿导向柱(2)上下移动;在滑动板(4)上纵向固定设有测温加料杆(14);在测温加料杆(14)的下端设有加料组件(8)及搅拌组件(13)。本实用新型结构简单,功能齐全,空间小,易拆卸,密封性能好,可靠性高,操作便捷。

1662

1662

0

0

本实用新型属真空设备领域,尤其涉及大直径卧式真空炉专用增力气动门锁紧装置,它包括锁紧压杆(1)、压杆支座(2)、气缸(3)及气缸支座(4);所述锁紧压杆(1)与压杆支座(2)铰接;所述锁紧压杆(1)的一端部与气缸(3)的工作臂铰接;所述气缸(3)的底座与气缸支座(4)铰接;所述锁紧压杆(1)长度方向三分之一处与与压杆支座(2)铰接。本实用新型采用气缸的伸缩运动带动锁紧压杆(1),以压杆支座(2)的铰点为中心使锁紧压杆(1)前后摆动,实现门的锁紧与松开,其可免除人工锁紧,操作方便,维护简单。

1171

1171

0

0

本实用新型属真空熔炼设备领域,尤其涉及一种固定结晶器真空电渣炉,包括升降臂(1)、对中夹头(2)、可伸缩密封管(3)、假电极(4)、熔炼电极(5)、快卸对接上法兰(501)、快卸对接下法兰(502)、固定结晶器(6)及托盘(9);对中夹头(2)的顶部与升降臂(1)的端部铰接;可伸缩密封管(3)的上端与对中夹头(2)的挡板(7)封接;可伸缩密封管(3)的下端与快卸对接上法兰(501)封接;假电极(4)的上端与对中夹头(2)卡接;固定结晶器(6)及托盘(9)置于真空熔炼腔(8)内。本实用新型结构简单,可靠性好,制造成本低廉,节约能源,操作效率高。

1294

1294

0

0

本实用新型公开了一种全机械密封罗茨真空泵,包括Y2‑90L‑4电动机、真空泵体和转轴,所述真空泵体的侧面设有真空泵盖,且所述真空泵盖与真空泵体通过设置在真空泵盖侧面的螺栓连接,且所述真空泵体与Y2‑90L‑4电动机通过转轴连接,所述转轴的侧面设有轴承,且所述轴承嵌套设置在转轴上,该种全机械密封罗茨真空泵,采用的是主齿轮与从动齿轮啮合转动,运用机械原理进行工作,这样大大提高了罗茨真空泵的工作效率,通过Y2‑90L‑4电动机带动主动叶片轮转动的同时带动从动叶片轮进行转动抽空真空泵体内部的气体,并通过出气孔排出,这样可以很好的进行真空抽空,从而实现真空泵的功能,并通过密封垫进行密封这样效果比较好,采用齿轮传动,噪音小。

1476

1476

0

0

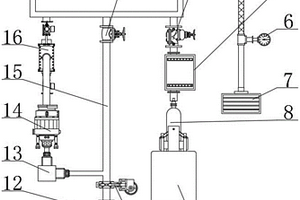

本实用新型涉及真空设备技术领域,尤其为一种真空压力控制装置,包括真空室和气瓶,所述真空室的右端面固定连接有规管,所述规管的另一端固定连接有控压表,所述控压表的另一端固定连接有软管,所述软管的另一端固定连接有变频器,所述真空室的底端右侧通过软管固定连接有第二截止阀,所述第二截止阀的底端通过软管固定连接有质量流量控制器,所述质量流量控制器的底端通过软管固定连接有气瓶,所述真空室的底端中央位置处通过软管固定连接有第一截止阀,通过设置的定位框,通过调节板和调节轴带动定位板进行转动,便可以让左右两端的固定环进行靠拢,便可以对气瓶的位置进行固定,能够避免在对气瓶使用的过程中,气瓶出现晃动的情况。

1265

1265

0

0

本实用新型公开了一种用于稀土永磁钕铁硼合金真空熔炼的一次性装料桶,该一次性装料桶主要由桶体和提梁组成;提梁与桶体之间采用铆接、螺栓联接和焊接中的一种或多种来联接固定。桶体包括圆柱型或多棱柱型的薄壁筒和底,薄壁筒和底连接在一起,薄壁筒的厚度0.3‑3mm,底的厚度0.3‑5mm;提梁安装在桶体上,用于吊装。桶体和提梁由金属制成,在加料过程中,一次性装料桶连同桶体内盛装的合金原料一起投入熔炼坩埚中进行合金熔炼。

1528

1528

0

0

本实用新型涉及一种废旧电池处理系统,其结构是:一种破碎搅拌机上设有废旧电池投料处,破碎搅拌机一侧设有低温焙烧炉,破碎搅拌机与低温焙烧炉之间由传动带连接,低温焙烧炉上设有重金属回收装置,低温焙烧炉一侧有水洗装置,水洗装置下方有滤液循环储存装置,水洗装置与滤液循环储存装置之间有水循环系统,滤液循环储存装置下方设有液体纯净处理器,液体纯净处理器上端面设有辅料投加口,液体纯净处理器一侧设有生物淋滤搅拌池,液体纯净处理器与生物淋滤搅拌池之间设有沉淀回流池,水洗装置一侧设有破碎搅拌机,破碎搅拌机与水洗装置通过传送带连接。废旧电池中的汞、铁、镍、钴、锰等金属元素能够得到充分的利用,既可以减少环境的污染,又能节约资源、能源,还可创造新的经济效益。

1350

1350

0

0

本实用新型提供了一种双工位动密封真空电渣熔炼设备,其包括结晶器、导电料杆、加料器和假电极,并且还设有真空罩、旋转导向装置立轴、真空系统、真空防爆室、泄爆盖,其中带有严格密封的加料器开口在真空罩的下部,真空罩的上部同导电料杆之间实行动密封,真空罩的下部同水冷结晶器实行静密封,真空罩的侧面通过法兰同真空防爆室相连通,真空防爆室通过动态密封方式相对固定在旋转导向装置的立轴上,连接真空防爆室的炉体可绕着旋转导向装置的立轴由一个工位转到另一个工位上,真空防爆室上装有泄爆盖,同时与设有除尘装置的真空系统相连通,加料器的顶部和底部各设有真空阀门。此真空电渣重熔设备综合了电渣熔炼设备和真空自耗炉的优点,可以生产出多种优质合金钢和铝、铜、钛等有色金属合金产品。

1755

1755

0

0

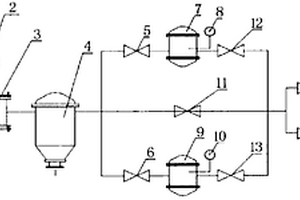

本实用新型公开了一种减压式动密封真空电渣炉。真空电渣炉的真空系统主要由电渣炉的动密封真空室(1)、真空表(2)、防爆装置(3)、除尘器(4)、真空阀门(5、6、11、12、13、14、15)、真空过滤器(7、9)、温度表(8、10)和真空机组(16、17)组成。本实用新型能使真空电渣炉的真空室在空载下30分钟内抽到100Pa,真空室内的空载极限真空度可达1Pa,使用时取得了显著的冶金效果,对于电渣钢质量的改善发挥了重要作用。

中冶有色为您提供最新的辽宁沈阳有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!