全部

738

738

0

0

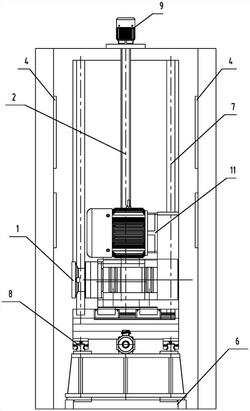

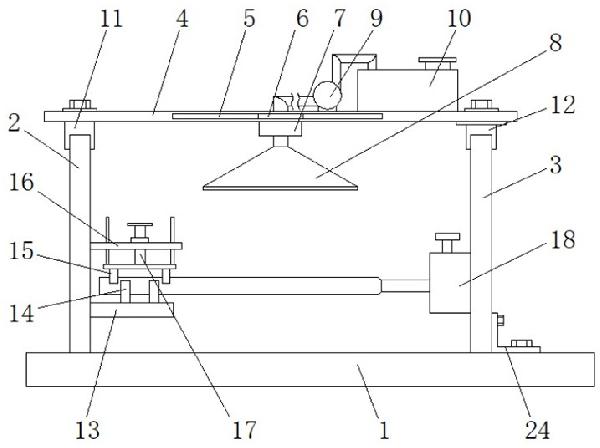

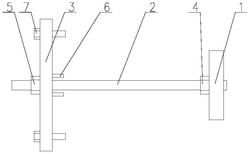

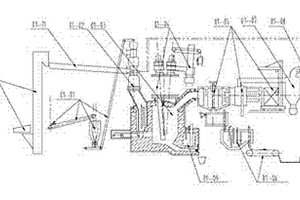

本实用新型涉及一种PQF连轧机侧方基准面用快速修复装置,包括刀盘、机床本体、水平螺杆、水平驱动电机、机座、水平滑块;牌坊滑轨上滑动连接有机座,机座底部固定连接有水平滑块,水平滑块与水平螺杆螺纹连接,水平螺杆由水平驱动电机驱动转动;机座上固定连接有机床本体,机床本体上滑动连接有进给箱,进给箱能够在机床本体上上下滑动,进给箱上连接有刀盘,进给箱带动刀盘水平移动。优点是:采用微型三维机构带动刀盘移动,保证基准面修复的精度,又能最大限度的提升效率。与人工修复相比,能够保证连轧机精度的同时极大的提高修复效率,降低劳动强度,缩短修复时间。

612

612

0

0

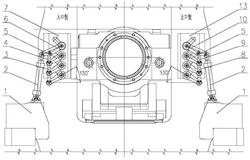

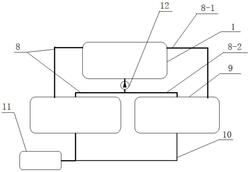

本实用新型涉及一种型钢轧机下辊系二次轴向锁紧装置,包括二次锁紧液压缸、连杆一、连杆二、连杆三、连杆四、扳手一、扳手二、扳手三、左旋螺母和右旋螺母。与现有技术相比,其有益效果是:在原下辊系锁紧装置的基础上,取消原锁紧装置锁紧螺母垫圈与锁紧块之间留有的间隙,可实现下辊锁紧板螺栓具有自动锁紧与松开功能的同时,保证在正常轧制时下辊系无间隙锁紧,解决了因间隙引起轴向窜动导致锁紧失效问题,提高了轧机工作的可靠性,减少了飞边、曲翘等缺陷产生的几率,提高了轧制产品的精度和成材率。

1209

1209

0

0

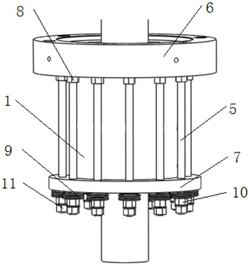

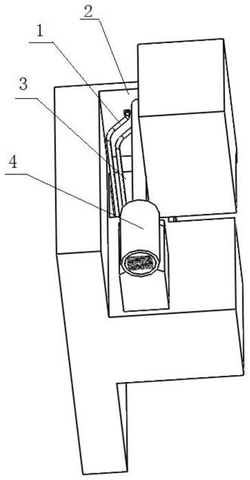

本实用新型涉及一种缓解和判断轧机导位夹紧缸内部连接螺栓失效的装置,在轧机导位夹紧缸的缸体外部增加外置连接件,外置连接件包括外部螺杆,外部螺杆连接在轧机导位夹紧缸上部的过渡法兰和轧机导卫夹紧缸的底压盖之间,外部螺杆圆周布置,外部螺杆的上部与过渡法兰螺纹连接,并通过锁紧螺母锁紧,外部螺杆的下端穿过轧机导卫夹紧缸的底压盖,在外露的外部螺杆上套装碟簧,碟簧下方由紧固螺母锁紧,紧固螺母的下方设置防松螺母。本实用新型外置连接件能够分解导位的重力,缓解轧机导位夹紧缸内部连接螺栓疲劳及断裂。并可以通过外置连接件状态判断轧机导位夹紧缸内部连接螺栓是否出现失效情况。

862

862

0

0

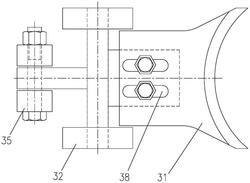

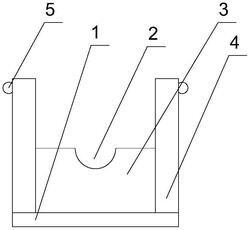

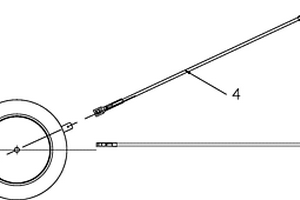

本实用新型涉及一种PQF连轧机机架齿接手防脱装置,包括挡板、转轴、摆杆、轴座、支撑板,支撑板与机架通过转轴转动连接,摆杆一端与支撑板固定连接,另一端与轴座铰接;支撑板与挡板固定连接,所述的挡板顶部为U型口;轴座固定连接在C型摆臂上。优点是:结构简单合理,可有效阻止轧辊齿接手脱离机架,挡板带有U型口,在齿接手内固定螺丝剪切断裂的情况下有效的将齿接手卡住,并能够加大与齿接手的接触面积;挡板顶部与齿接手之间留有空隙,在正常工作状态可以有效避免挡板与轧辊齿接手和连杆的剐蹭,避免了对齿接手和连杆的磨损。

865

865

0

0

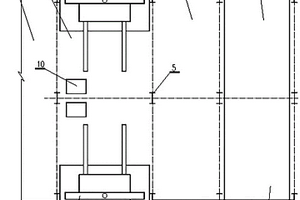

本发明公开了一种连铸机的连铸辊加工用打磨装置及其使用方法,包括支撑座,所述支撑座顶部的左侧固定安装有第一竖板,所述第一竖板的右侧并位于支撑座的上方设置有第二竖板,所述第一竖板和第二竖板的顶部均设置有顶板,所述顶板的内部开设有调节槽,所述调节槽的内部滑动连接有调节块,所述调节块的底部固定安装有调节轴,所述调节轴的内部通过管道贯穿安装有吸尘罩,所述吸尘罩位于顶板的下方。本发明通过在打磨位置的上方增加吸尘结构能对打磨过程中产生的粉尘进行吸收,而且连铸辊在支撑座上方能快速的固定,还能根据连铸辊长度的大小对夹紧位置进行调节,以便适用于不同长度的连铸辊,提高打磨加工效率。

1012

1012

0

0

一种小型型钢轧机轧辊吊运托架,包括底座、辊头支架、支柱、吊环,所述辊头支架为两个分别固定在底座两端位置,所述支柱最少为四个,两两对称固定在底座上并在两个辊头支架的外端,所述吊环固定在支柱上或固定在底座上,所述辊头支架上设有与轧辊辊头半径相匹配的弧形凹槽。与现有技术相比,本实用新型的有益效果是:本实用新型一种小型型钢轧机轧辊吊运托架,用于安放小型轧辊,可以用于轧辊的吊装运输作业,可调整使用地点,尤其可运至车辆上,也可以固定在轧辊存放场地,可多层多排布置,可以防止小型轧辊滚动碰撞,保证孔型和轧辊质量,消除安全风险。

740

740

0

0

本实用新型涉及一种轧机弯辊系统液压进油管路结构,进油管路沿弯辊缸外部的管路竖井设置,进油管路由上至下包括依次连接的上部法兰、冷弯接头体、竖直柔性管路、变径接头体、下部法兰,上部法兰与设置在辊道电机下方的弯辊缸进油口连接,上部法兰通过冷弯接头体与竖直柔性管路倾斜圆滑过渡连接,竖直柔性管路下端通过变径接头体及下部法兰外接输油管道。本实用新型吸收、消除部分管路压力冲击,避免管路法兰本体开裂及焊口开裂的事故发生,避免液压油泄漏消耗及环境污染,减少事故停机时间,节约维护成本,使厚板精轧机弯辊伺服控制系统稳定、高效运行,提高厚板轧机生产效率。

本发明提供了连铸机沟槽内壁结晶器铜板生产方法及采用的电镀槽结构,该方法是先在结晶器铜板的内壁上刻划出沟槽,然后通过电镀加镀耐磨层,当电镀槽电镀液开始回流后,以3?100mL/min的速率向镀液贮藏槽中添加溴化物,所述溴化物按照溴化物:水=1?3:6?9的比例配置溶液。本发明对沟槽结晶器铜板的沟槽结构进行优化,同时采用特殊的电镀工艺,既保留了沟槽内壁结晶器铜板的沟槽气隙,并达到了填平沟槽表面的目的;在电镀液中加入可以大幅降低镍基高速电镀层内应力的溴化物,避免了沟槽直角边存在的应力集中;使之不仅具有沟槽结晶器铜板的传热特征,而且表面光滑、连续、摩擦力小,具有一般铜板表面电镀层的硬度及耐磨性能。

742

742

0

0

本实用新型涉及一种冷轧轧机主传动万向联轴器定位套拆装装置,包括挡盘,螺杆,挡板,螺母一,螺母二,螺杆的两端分别设有螺纹,两端的螺纹旋向相反,螺杆的一端螺纹连接挡盘,螺杆的另一端套设挡板,挡盘为长条状,挡盘与挡板之间的螺杆上设有螺母一,挡板外端的螺杆上设有螺母二,挡板一侧面上固定连接两挡块,两挡块对称设置在螺杆的两侧。本实用新型极大的缩短了检修、抢修作业的时间,并且成功的避免架间动火作业,降低了火险隐患,安全意义重大,提高了机组生产效率。

884

884

0

0

本发明涉及一种直流等离子炉直接冶炼铁基非晶态母合金的方法。以硼镁矿、富硼渣或直接还原硼铁矿为原料、焦炭或无烟煤及硅铁作为还原剂,按比例预混合、生铁、废钢在碳质炉衬的直流等离子炉内预熔造高温铁浴。混合料全部通过电极中心孔在氩气携带下加入电弧区,完成碳-硅复合热还原直接冶炼FeSiB非晶态母合金。其特点是工艺简单,冶炼操作灵活;开停方便,可以使用粉料;B收得率高;原料和还原剂价格低廉,生产成本低。

1149

1149

0

0

本发明公开了一种高温真空条件下稳定的复合镁砂及其制备方法,能够有效提高真空冶炼炉用镁质耐火材料的使用寿命。该复合镁砂的化学组分及重量百分比含量为:轻烧镁砂95-97%,稳定剂3-5%。该复合镁砂的制备方法包括:按复合镁砂要求的化学组分配料;将物料加入到预混机内混合;将混合料用高压压球机干压制成球体;将球体送入窑中进行煅烧,或者将球体加入到电弧炉内电熔。本发明的复合镁砂与普通高纯镁砂和电熔镁砂相比,具有较好的抗高温真空挥发性能和抗分解性能;由于引入氧化锆或氧化钇引起方镁石晶体发生畸变,促进镁砂烧结,提高了镁砂高温稳定性,有效降低了镁砂在真空条件下的挥发,使镁质材料抵抗高温熔渣侵蚀的优异性能得以发挥。

1079

1079

0

0

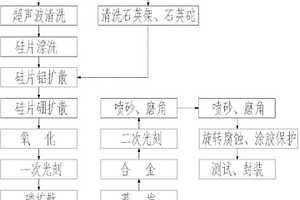

本发明涉及一种开管涂源全扩散制造低功耗雪崩晶闸管芯片的方法,包括1)工艺环境准备;2)超声波清洗;3)硅片清洗;4)清洗石英架、石英砣:5)硅片硼-铝扩散;6)氧化;7)一次光刻;8)磷扩散;9)割圆;10)烧结;11)二次光刻与蒸发一次成型;12)合金;13)台面处理;14)测试。与现有技术相比,本发明的有益效果是:1)采用硼-铝一次扩散,保证PN结前沿平缓及产品的一致性;2)采用二次光刻与蒸发一次成型技术,简化工序,降低物理损伤,提高成品率和产品性能的可靠性;3)在超净工艺环境中操作,特殊的清洗方法及优质清洗试剂保证长的少子寿命;4)新型烧结技术保证烧结变形小,粘接牢固,保证扩散参数稳定不变。

994

994

0

0

本发明涉及一种电加热设备用超温自保护晶闸管的制作方法,包括以下步骤:1)清洗硅片;2)石英闭管清洗;3)镓、铝源一次全扩散;4)P+扩散;5)氧化;6)一次光刻;7)磷扩散;8)割圆;9)烧结;10)蒸发;11)合金;12)二次光刻;13)台面成型;14)封装;15)晶闸管测试。1)在控制极回路中加入温度控制器,实现超高温保护;2)采用高纯镓、高纯铝源一次全扩散的制造工艺技术,扩散均匀,效率高;3)采用阳极P+扩散技术降低硅片与钼片接触的压降;4)烧结过程采用电脑程控仪控制设备烧结温度,精确稳定,一致性好;5)外密封管壳采用无氧铜加陶瓷密封,热阻小,防潮性能高。

1267

1267

0

0

本发明涉及一种VC/V10粉末高速钢复合材料及其制备方法,所述复合材料相对密度>99%,硬度为67.8~69.6HRC;复合材料的基体为V10粉末高速钢,VC粉末作为外加质点均匀弥散分布于基体中,VC粉末的添加量质量分数为3%~15%,复合材料中质量百分含量为:C:2.50~5.50%;Mo1.20~1.30%;Cr:5.25~5.50%;V:10~20%。制备过程中在高压雾化气体雾化10V钢液时,采用超声波分散气体输送将VC粉末由发送罐均匀输送到雾化器的喷嘴处,在喷嘴处高压雾化气体和VC粉末混合形成气粉雾化介质,气粉雾化击碎10V钢液制得预合金化的VC/V10高速钢复合粉末;本发明工艺简单,生产周期短,能够快速高效低成本生产高性能的高钒粉末高速钢。

1078

1078

0

0

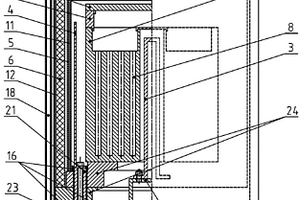

本发明涉及制备光学材料的烧结用坩埚领域,尤其涉及一种制备MgF2棒状晶体的多棒孔坩埚烧结装置,其特征在于,包括底盘、晶体载体、钟罩、内加热器、外加热器、内保温筒和外保温筒,该晶体载体是一个有效直径和高度分别为400~600mm的大型多棒孔石墨坩埚,晶体载体居中设置在安装支架上,晶体载体中心开有一个直径Φ80~120mm的芯孔,芯孔内设有内加热器,晶体载体上设有多个盲底圆柱孔,该盲底圆柱孔的直径与多种规格的电子枪坩埚直径一致。与现有技术相比,本发明的优点是:可依据各种电子枪坩埚或埚衬尺寸设计,大批量制备多晶MgF2棒状晶体,采用内外共同加热技术,彻底解决了MgF2镀膜的飞溅、崩点这一世界性难题。

869

869

0

0

本发明涉及一种采用烧结工艺制造高压大功率晶闸管的方法,包括以下步骤:工艺环境准备、超声波清洗、硅片漂洗、清洗石英架、石英砣、硅片铝扩散、硅片硼扩散、氧化、一次光刻、磷扩散、割圆、烧结、蒸发、合金、二次光刻、喷砂磨角、旋转腐蚀涂胶保护、测试封装。与现有技术相比,本发明的有益效果是:芯片制造采用硼、铝两次扩散,保证PN结前沿平缓;新型烧结技术保证烧结变形小,粘接牢固,保证扩散参数稳定不变;采用超净工艺环境,精细清洗方法,优质清洗试剂保证长的少子寿命;采用电脑控制扩散,机械磨角、喷角,保证产品参数一致性,使用可靠;制造成本低,成品率高,各项技术性能达到进口同类产品水平。

840

840

0

0

本发明属于菱镁矿石炼镁技术领域,特别是涉及一种菱镁矿石一步法炼镁工艺方法及设备。本发明的炼镁工艺是在密封的三相电炉内进行熔融还原反应,以菱镁矿石为原料、以焦炭或石墨为还原剂,萤石和铝土矿石为助熔剂,三种炉料经破碎直接以颗粒状分别投炉,在高温真空熔融状态下完成MgO+C=Mg+CO的反应,镁蒸气先后凝成液体镁或结晶镁,趁热进入连续精炼炉内,直接进行精炼,最终获得99.97%金属镁锭,生产连续、自动化。设备利用率高,热能利用率高,改善了生产环境,减轻了工人劳动强度;同时节省了大量贵重合金和能源,降低了成本;彻底地改变了真空容器内还原时代,是改变环境的基础手段。?

1092

1092

0

0

本发明公开了一种粉末冶金轧钢导卫辊及其制造的方法。通过材质优化设计和粉末冶金液相烧结技术,获得了性能优良的轧钢导卫辊。粉末冶金轧钢导位辊的粉末原料成分为:Cr 8~20%;Mo 0.8~3.6%;W 0.5~2%;Ni、Co、Cu 3.5~7%;V 0.3~1.2%;BN 0.1~0.5%;C 1.8~2.5%;酰胺蜡粉0.5%;表面活性剂0.3~1%;余量为铁粉。粉末冶金轧钢导位辊的制造方法包括以下步骤:a.配料与混料;b.压制成型;c.烧结;d.热处理;e.机械加工。粉末冶金导卫辊可以连续使用3~5个班次,减少了更换导卫辊的次数,提高了轧钢工作效率。经过修磨以后可以多次使用。

1108

1108

0

0

本发明涉及硼铝源一次全扩散生产KP整流芯片的方法,包括硅片清洗、扩散、氧化、一次光刻、磷扩、割圆、烧结、蒸铝、二次光刻、台面腐蚀,其特征在于,所述扩散工序为一次全扩散,具体包括以下步骤:硼源、铝源制备和一次全扩散,扩散时保证石英闭管中硼源片和铝源片在待扩硅片中分布均匀,当表面浓度和结深达标时扩散完成。与现有技术相比,本发明的有益效果是:在PN结的生产制造过程中,采用硼铝两种元素扩散源,一次高温扩散成型,相同规格的大功率高压整流芯片产品对比,电压提高了800V~1000V,产品使用寿命多出500小时以上,减少了磷扩时间4~5小时,提高了扩散效率,硅单晶片的损伤减少,提高了成品率。

824

824

0

0

本发明涉及光学镀膜材料领域,尤其涉及一种圆片形氟化镁MgF2晶体镀膜材料及其生产方法,其特征在于,该材料是一种无色透明的多晶光学晶体,在波长500mm处,其折射率?Ne=1.38,材料密度约为3.17克/cm3;该材料的形状是适应各种规格电子枪坩埚或埚衬的直径和深度设计加工的圆片形或圆锥柱形,其直径尺寸范围为20mm~56mm,厚度尺寸范围为:5mm~30mm。与现有技术相比,本发明的有益效果是:完全满足电子枪镀MgF2膜坩埚的尺寸要求,装取料极为方便,具有真正不飞溅、不崩点、无放气量和蒸发面平坦等优异蒸发特性,有效提高被镀光学元件表面光洁度,尤其适用于高质量镀膜要求的超光滑光学元件表面镀膜。

777

777

0

0

本发明涉及钒氮合金烧结炉用镁铝尖晶石质保温隔热砖的制造方法,包括以下步骤:1、以高纯镁铝尖晶石砂、菱镁矿原矿和氧化铝微粉为原料,将物料在混炼机中进行充分预混;2、在预混物料中,外加卤水作为结合剂,木屑作为烧失剂,继续混炼;3、将混炼后浆料,装入木质模具中,捣打成型,脱模后室温(25℃)养护12小时;4、养护后砖坯经110℃干燥24小时后,置于烧成温度为1350‑1500℃的烧结窑炉中烧成。本发明方法生产的镁铝尖晶石质保温隔热砖具有抗碱侵蚀能力强、保温隔热性能好、高温强度大等优点,与传统中性或酸性轻质隔热材料相比,可显著提高钒氮合金烧结用间歇性高温高真空烧结炉内衬保温材料的使用寿命。

909

909

0

0

本发明涉及一种碳化钨轧辊,其成分组成为:WC?84.5~85.5%、Co?6.8~7.5%、Ni?6.8~7.5%、TiC?0.2~0.5%、CrC?0.2~0.5%、VC?0.1~0.3%。将混合好的原料粉末经等静压工艺成型,辊坯在1390℃~1490℃温度范围内进行真空烧结处理。由于加入具有极好粘结性能的硬质合金相的元素钴、镍和碳化钛、碳化铬及碳化钒的混合物,从而改善碳化钨轧辊的组成,形成合理的内部组织结构。合理选择真空状态下的烧结温度,避免欠烧、过烧及变形缺陷,获得具有良好综合性能的碳化钨轧辊,使单辊单次辊环的轧制量提高一倍以上,不仅减少换辊工作量和费用开支,而且提高轧机作业率,确保线材产品的质量。

1124

1124

0

0

本发明涉及一种均匀结构泡沫钢的制备方法,将多片钢丝网叠加后进行真空烧结,使钢丝网之间产生液相,冷却后联接为一体,形成具有设定厚度、设定孔型的泡沫钢。本发明通过真空烧结将多层钢丝网联接为一体形成泡沫钢,其结构均匀,性能稳定。

944

944

0

0

本发明涉及一种层叠式泡沫钢的制备方法,选用多块钢板,在每块钢板上分别加工出多个不同孔径的孔,将所有钢板叠放在一起后,对应位置的孔能够组合为空心球状孔洞;将叠放后的钢板入真空烧结炉进行烧结使其成为一个整体,即制成层叠式泡沫钢。本发明采用在多层钢板上分别加工孔的方法在叠放后的钢板中形成空心球状孔洞,其分布位置、数量及大小均可控;通过真空烧结使叠放后的钢板成为一个整体,保证了钢板间形成良好的冶金结合,从而保证了泡沫钢产品的性能。

1092

1092

0

0

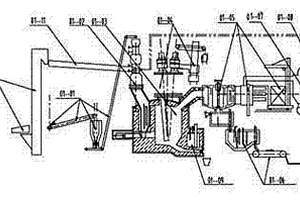

本实用新型属于菱镁矿石炼镁技术领域,特别是涉及一种菱镁矿石一步法直接炼镁的真空还原设备,由炉料贮存输送装置、真空隔离密封投料装置、内热式真空还原炉、电极移动密封装置、蒸气出口、干式金属镁接收装置、连续精炼熔铸设备、滤袋回收装置、燃气循环利用装置、卸渣密封装置、菱镁矿石煅烧装置、菱镁矿石破碎筛分提升组成以内热式真空还原炉为中心的连贯一体的真空还原提炼金属镁的设备。在密封的三相电炉内进行熔融还原反应,提高了设备利用率和热能利用率,改善了生产环境,减轻了工人劳动强度,同时节省了大量贵重合金和能源,降低了成本;真空密闭的反应操作,彻底地净化了操作现场的空气,改变了真空容器内还原时代,这是改变环境的基础手段。

1080

1080

0

0

本实用新型属于冶金行业热回收焦炉技术领域,特别涉及一种热回收焦炉用多功能炉门修理站,其特征是,其为型钢框架结构,与焦炉端台一侧相连接,分为炉门修理区、炉门悬挂区、托煤底板修理及推焦杆试验区三个区域顺次相连,将炉门修理、调整弹簧刀边、悬挂炉门、托煤底板修理及试验、推焦杆更换及试验功能集于一体,其中炉门修理区设有两组宽炉门修理起落系统,炉门悬挂区设有两组炉门修理区固定架,托煤底板修理及推焦杆试验区设有两组试验区固定架和一个修理平台,所述宽炉门修理起落系统使炉门在垂直状态下实现180度翻转,并在垂直姿态与水平姿态两个工位之间切换。本实用新型设计合理,操作方便,布局紧凑,占用空间小,延长焦炉使用寿命。

北方有色为您提供最新的辽宁鞍山有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日