全部

890

890

0

0

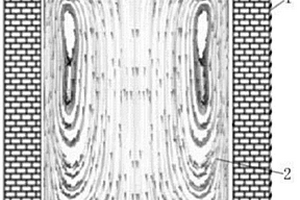

本发明涉及金属提纯领域,具体为一种稀土金属的提纯方法及提纯设备,该方法主要是通过将待提纯的稀土金属置入悬浮熔炼设备中,在高真空度下加热熔化,待稀土金属全部融化后继续加热至待提纯稀土金属熔点以上50~100℃熔炼,保温一定时间,之后冷却得到成分均匀、纯净度高的高纯稀土金属,其中对悬浮熔炼设备的坩埚分瓣间隙进行了创新性设计,该间隙由顶部至底部的分瓣间隙逐渐变大;所述方法可高效去除稀土金属中氧、氮、氢杂质,所述设备具有简单、生产效率高、设备能耗低、易于规模化生产使用的优点。

1223

1223

0

0

本发明涉及一种真空反应强度精炼方法及其在制备镍基铁基合金中的应用,其技术要点是:将原料投入具有磁力搅拌功能的真空感应熔炼炉内进行熔炼,熔炼过程中,熔体发生完整的垂直方向的循环,即炉体底部的熔体快速翻转到顶部,从而使炉内熔体的全部原子团循环接触炉体上部真空面,通过足够的真空反应强度精炼熔体。通过真空能量改变合金深层微观结构、突破常规合金性能极限,凭借“真空反应强度精炼法”实现真空感应熔炼炉制备高端镍基合金、铁基合金材料,从而满足高端合金材料对使用寿命、变形恢复精度、性能衰减、耐蚀性、磁性等的苛刻要求。

800

800

0

0

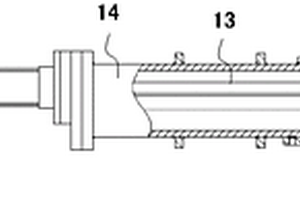

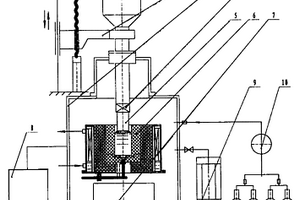

本发明公开了一种扩散泵,特别是涉及一种大口径高真空油扩散泵,它适合应用于真空炉、真空镀膜机。大口径高真空油扩散泵,它包括泵体、设置在泵体内的泵芯组件,其中加热器设置在泵体底部、泵体的排气口内设有挡油装置,泵体采用了凸腔结构,泵芯组件垂直安装在泵体内中心油槽内,泵芯组件结构是由内至外依次设置一级导流管、二级导流管和三级导流管构成整体结构,各级导流管上部均设有伞帽形扩散喷嘴,喷射喷嘴垂直焊接在三级导流管的底部,一级导流管的高度比二级导流管高,二级导流管的高度比三级导流管高。本发明具有大口径、极限真空度高、抽气速率高、返油率低、耗电量低的特点。

1117

1117

0

0

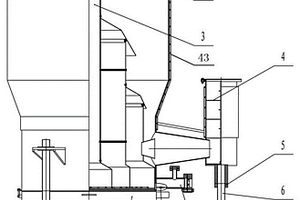

本发明涉及一种粉煤灰高附加值利用领域,尤其涉一种粉煤灰生产微粉氢氧化铝的方法。包括下述步骤:生料制备、熟料烧成、熟料溶出、高硅渣分离洗涤、溶出液一次除铁、溶出液二次除铁、精制液溶液分解、微粉氢氧化铝分离洗涤和微粉氢氧化铝干燥。本发明的优点效果:本发明利用工业固体废弃物生产出高附加值产品微粉氢氧化铝,既解决了粉煤灰的环境污染问题又节约铝土矿资源。整体工艺过程为弱酸性体系,设备腐蚀问题易于解决,有利于产业化推广。

1221

1221

0

0

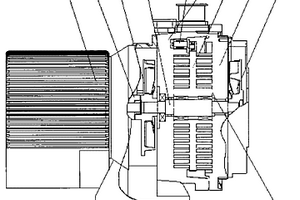

本发明涉及真空泵技术领域,是一种小抽速无油涡旋真空泵,具有结构紧凑,体积小,极限压力低等特点,抽速为4L/s。本发明所述的转子涡旋盘为三点定位结构,依靠均布的三个曲柄轴部件使转子涡旋盘绕定子涡旋盘沿固定圆轨迹平动,完成抽气过程。所述的涡旋盘表面经硬质氧化处理并喷涂特氟隆。所述的密封垫片采用特氟隆材料。本发明是干式真空泵的一种,清洁度高,适用于半导体、科学仪器、精细化工、医疗等行业。

1117

1117

0

0

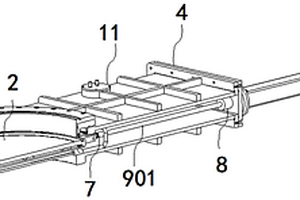

本发明属真空系统元器件领域,尤其涉及一种导轨式真空连杆插板阀,包括阀体(2);在阀体(2)工作腔内设有传动机构;传动机构包括两条对称平行的导轨(6);导轨(6)包括上层轨道工作面(601)及下层轨道工作面(602);下层轨道工作面(602)的一端部配有下沉槽(12);上层轨道工作面(601)设有阀架(7);导轮机构I(4)与上层轨道工作面(601)滑动相接;下层轨道工作面(602)上设有阀板(8);导轮机构II(5)与下层轨道(602)滑动相接;阀架(7)与阀板(8)之间设有连杆(11)。本发明结构简单,易拆卸,密封性能好,可靠性高,适合高温辐射工况。

855

855

0

0

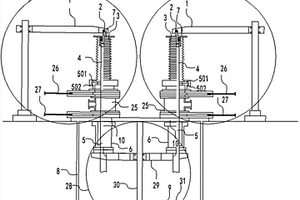

本发明属真空熔炼设备领域,尤其涉及一种双工位真空电渣炉,它包括第1号工位真空熔炼单元(23)及相同结构的第2号工位真空熔炼单元(24);第1号工位真空熔炼单元(23)包括升降臂(1)、对中夹头(2)、可伸缩密封管(3)、假电极(4)、熔炼电极(5)、快卸对接上法兰(501)及快卸对接下法兰(502);在真空熔炼腔(8)内设有升降机构(28)、移动结晶器(6)及托盘(9);移动结晶器(6)固定设于升降机构(28)中升降支撑臂(29)的端部;升降支撑臂(29)可绕中心轴(30)旋转;所述托盘(9)置于中心轴(30)的底部。本发明结构简单,可靠性好,制造成本低廉,节约能源,操作效率高。

1122

1122

0

0

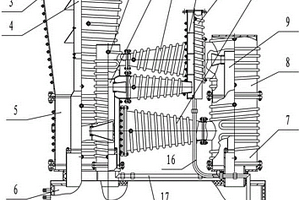

本发明公开了一种油增压泵,特别是涉及一种大抽速卧式油增压泵。大抽速卧式油增压泵,在锅炉体上分别安装有中间体、四级下喷射体和五级喷射体,挡油帽设置在主泵体上端,中间体与四级下喷射体的下部通过三级扩压道连通,五级喷射体的上部与四级上喷射体的上部通过四级扩压道连通,五级喷射体的中部与L形的五级出口体连通,L形的五级出口体的下端与纵向回油管连通,L形的五级出口体内设置有挡油组件,在主泵体和中间体内设置有主泵芯组件,在四级下喷射体和四级上喷射体内设置有四级泵芯,在五级喷射体内设置有五级泵芯。它具有结构简单、无机械传动、运转可靠、维护方便、使用寿命长、极限真空度高、抽气速率高、返油率低、耗电量低的特点。

1113

1113

0

0

一种高铬超纯铁素体不锈钢真空感应冶炼方法, 采用CaO质坩埚材料,真空感应炉冷态极限真空度≤10-4τ,具体过程如下:合金料中纯铁外表面氧化皮不打磨,与金属钼放入CaO坩锅;送电熔化至化清,精炼温度≥1650℃,时间10分钟到40分钟,真空度不小于10-3τ;加入0.1%~0.15%的金属纯铝进行预脱氧;升温进行二次精炼,精炼温度≥1650℃,时间10分钟到40分钟,真空度要不小于10-3τ;二次精炼完毕;加入0.1%~0.2%金属铌,送电熔化至化清,顺序加入0.05%~0.1%金属纯铝、0.05%~0.15%金属纯镁和0.05%~0.15%金属纯钙进行终脱氧;抽真空,使炉内真空度不小于10-3τ,抽真空时间不少于5分钟,浇铸。本发明采用一次真空感应熔炼技术即可生产出杂质含量极低的超纯高铬铁素体不锈钢,且成份容易控制,铸锭偏析少。

894

894

0

0

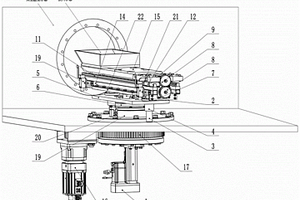

本发明属真空系统元器件领域,尤其涉及一种多功能真空加料装置,包括仓体(1);在仓体(1)的工作腔上设有传动机构;传动机构包括传动电机丝杠(3)及平行于传动电机丝杠(3)的导向柱(2);在导向柱(2)上水平设有上层固定板(6)及滑动板(4);上层固定板(6)与导向柱(2)的端部固定相接;滑动板(4)与导向柱(2)滑动套接;传动电机丝杠(3)与所述滑动板(4)配接并控制其沿导向柱(2)上下移动;在滑动板(4)上纵向固定设有测温加料杆(14);在测温加料杆(14)的下端设有加料组件(8)及搅拌组件(13)。本发明结构简单,功能齐全,空间小,易拆卸,密封性能好,可靠性高,操作便捷。

805

805

0

0

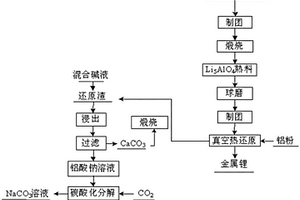

一种真空铝热还原炼锂的方法,属于冶金技术领域,按以下步骤进行:(1)将含锂原料和添加剂混合后制成球团,在900~1100℃煅烧获得Li5AlO4熟料;(2)将Li5AlO4熟料球磨后与铝粉混合并制成球团,再进行真空热还原,生成的锂蒸汽结晶形成金属锂,余下的物料为还原渣。本发明的方法简便易行,适于工业化生产,造成的污染少,可获得良好的经济效益。

892

892

0

0

一种用废旧钼可制取熔铸型钼产品的真空熔炼炉,包括真空室和安装在真空室内的坩埚,坩埚的下方设有浇铸模型,采用石墨制作的坩埚底部设有浇注口,在浇注口上设有底铸闸门,坩埚的外壁和底部被一种绝热保温导电材料层包裹着,外层有水冷夹套,内装稳弧线圈。它确保高温下熔炼废旧钼所需的热平衡条件。其熔铸型钼产品,其内在金属组织与原粉末冶金法制取的钼产品相比,质量密度增高,其原含有氮、氢、氧杂质,原含低熔点合金杂质等均得到去除。因而,获得的熔铸型钼产品理化性能得到全面提升。所以,本发明解决了废旧钼资源再生技术难题。并为再生回收创造了最经济的成本。

1117

1117

0

0

本发明涉及一种利用工业固体废弃物生产氧化铝的方法,尤其涉及一种粉煤灰硫酸铵混合焙烧生产氧化铝的方法。包括下述步骤:生料制备、熟料烧成、熟料溶出、高硅渣分离洗涤、硫酸铝溶液一次除铁、硫酸铝溶液二次除铁、一次除铁精制液还原、硫酸铝溶液分解、粗氢氧化铝分离洗涤、粗氢氧化铝脱硫、氢氧化铝分离洗涤和氢氧化铝焙烧。本发明的优点效果:本发明不添加任何助剂,粉煤灰不需高温焙烧活化,可有效提取粉煤灰中氧化铝,氧化铝的提取率可达到85%以上。

1032

1032

0

0

本发明涉及一种利用工业固体废弃物生产氧化铝的方法,尤其涉及一种粉煤灰硫酸铵混合焙烧制备氧化铝的方法。包括下述步骤:生料制备、熟料烧成、熟料溶出、高硅渣分离洗涤、硫酸铝铵溶液一次除铁、硫酸铝铵溶液二次除铁、一次除铁精制液还原、硫酸铝铵精制液溶液分解、粗氢氧化铝分离洗涤、粗氢氧化铝脱硫、氢氧化铝分离洗涤和氢氧化铝焙烧。本发明的优点效果:本发明不添加任何助剂,粉煤灰不需高温焙烧活化,可有效提取粉煤灰中氧化铝,氧化铝的提取率可达到85%以上。

929

929

0

0

一种真空感应冶炼脱硫的新技术,其特征在于:应用纯度较高(CaO>98.9%)、热力学稳定性好、水化速度较低的CaO耐火材料作为真空感应熔炼的坩埚材料;冶炼工艺包括:熔化期,前精炼期,合金化期和后精炼期,在前精炼期熔融钢液具有一定脱氧的前提下,合金化期加入Al后,提高后精炼期的精炼温度,强化脱硫的热力学和动力学条件,在CaO坩埚壁进行有效脱硫,同时合金化期加入强脱硫元素Ca,通过如下反应,可进一步脱硫,两者相结合,可将新料合金的S含量降至5ppm以下,返回料的S含量降至10ppm以下。

978

978

0

0

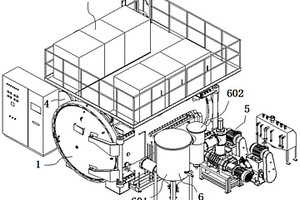

本发明属高纯金属铬材料生产设备领域,尤其涉及一种高纯金属铬真空脱气烧结炉,包括炉体(1)、加热室(2)、石墨料盒(3)、水冷电极(4)、真空系统(5)、充气阀门(7)、快冷系统(8)及晶闸管电源(9);真空系统(5)的抽空接口与炉体(1)腔体相通;所述加热室(2)固定设于炉体(1)腔体内;加热室(2)内壁固定设有保温层(13);在保温层(13)上固定设有发热体(10);发热体(10)的传输端口经水冷电极(4)与晶闸管电源(9)传输端口相接。本发明可生产出纯度≥99.9%的高纯金属铬,可有效去除产品中杂质元素,防止挥发物对加热室污染损害,产品质量均匀,能够实现规模化生产。

1012

1012

0

0

本发明属大型真空炉或大型真空腔体的隔离阀门领域,尤其涉及一种充气活塞密封真空插板阀,包括阀体(3)、充气活塞(1)、阀板(2)、关节轴承(7)、动密封组件(8)、气缸(9)及充气系统(12);充气活塞(1)固定设于阀体(3)的阀口处;气缸(9)固定设于阀体(3)上;气缸(9)活塞杆(901)的端部经关节轴承(7)与阀板(2)的一端水平相接;充气活塞(1)的下部设有充气活塞机构;当阀体处于闭合状态时,充气活塞机构与阀板(2)通过密封圈实现密封;充气系统(12)的充/排气端口与充气活塞机构的充/排气孔(13)相通。本发明结构简单,维护性好,工况适应性强,密封效果理想。

1268

1268

0

0

本发明的目的在于提供一种真空感应熔炼4J36低膨胀合金的工艺方法,其特征在于:采用热力学稳定的氧化钇稳定的氧化锆坩埚,在正压氩气气氛下感应熔炼4J36低膨胀合金,其中所述氧化钇稳定的氧化锆坩埚的制备方法为:取质量百分比为8%的氧化钇粉和92%的氧化锆粉进行混合后球磨,经高温烧结后进行球化造粒,并以二醋酸锆作为粘结剂冷等静压素坯成型,最后经过烧结制得氧化钇稳定的氧化锆坩埚。该方法可以有效降低合金液体与坩埚壁的反应,大幅度减少氧化物夹渣含量;并且在熔炼过程中充入氩气,可以有效的减少合金液体的崩溅,确保合金液体纯净,符合使用要求。

821

821

0

0

本发明涉及一种利用工业固体废弃物生产氧化铝的方法,尤其涉及一种粉煤灰硫酸铵混合焙烧生产冶金级砂状氧化铝的方法。包括下述步骤:生料制备、熟料烧成、熟料溶出、高硅渣分离洗涤、硫酸铝溶液分解、粗氢氧化铝分离洗涤、粗氢氧化铝脱硫和低温拜耳法处理。本发明的优点效果:本发明不添加任何助剂,粉煤灰不需高温焙烧活化,可有效提取粉煤灰中氧化铝,氧化铝的提取率可达到85%以上。

793

793

0

0

本发明属于冶金领域,特别涉及一种以镁硅合金粉为还原剂的真空炼镁方法。本发明方法的步骤是:以白云石,或者菱镁石与石灰石的混合物为原料,煅烧细磨,将煅烧且磨细后粉末原料与硅镁合金粉还原剂配料混合,在40-300MPa的压力下压制成团块料或球团料,将团块料或球团料置于真空反应器中,在1000-1300℃的温度和真空度<80Pa的真空条件下进行还原,还原物料中的氧化镁被镁硅还原剂还原生成的镁形成蒸气,在真空反应器上部的结晶器上结晶成金属镁。本发明的上述以镁硅合金为还原剂的真空金属热还原炼镁的方法与传统的皮江法相比,可以使生产镁的能耗大大降低,料镁比也大为降低,生产效率得到大幅度提高。

1206

1206

0

0

本发明涉及一种利用工业固体废弃物生产氧化铝的方法,尤其涉及一种粉煤灰硫酸铵混合焙烧生产冶金级砂状氧化铝的方法。包括下述步骤:生料制备、熟料烧成、熟料溶出、硅渣分离洗涤、硫酸铝铵溶液分解、粗氢氧化铝分离洗涤、粗氢氧化铝脱硫和低温拜耳法处理。本发明的优点效果:本发明不添加任何助剂,粉煤灰不需高温焙烧活化,可有效提取粉煤灰中氧化铝,氧化铝的提取率可达到85%以上。

1195

1195

0

0

本发明公开一种真空感应熔炼Ti-Al-Nb-B 合金的工艺。采用热力学稳定的CaO坩埚并在正压氩气气氛下 感应熔炼Ti-Al-Nb-B合金,具体为:按合金要求的原子比 取工业纯Al、Nb-1条或电子束熔炼Nb、Al-B合金及0#-Ti;按顺序装炉:Al、Nb、Al-B装入CaO坩埚中,将Ti加入于合金加料斗,熔炼过程中后加入;再将炉体抽真空,当炉内的真空度低于2Pa时,炉内充氩气,加压力至1.5~2.0atm之间;送电,熔化Al、Nb、Al-B,Al、Nb和Al-B熔化过程中,向CaO坩埚内加金属Ti;将所述合金原料全部化清后,调整浇注温度至80~120℃间,浇注合金液得铸件。本发明能减少熔炼过程中坩埚与熔融合金液间的强烈反应,提高熔炼合金纯净度。

一种真空感应熔炼Ti-Ni及Ti-Ni-Nb形状记忆合金的工艺,采用CaO坩埚熔炼合金;按合金要求的比例装炉,Ti-Ni合金:Ni及15~25%的Ti装入坩埚中,剩余75~85%的Ti和强脱氧剂Ca加入合金加料斗内;Ti-Ni-Nb合金:Ni、Nb及20%的Ti装入坩埚中,剩余75~85%的Ti和强脱氧剂Ca加入合金加料斗内;抽真空至炉内压力低于2Pa时,充氩气至0.3~0.6atm范围;送电,当材料熔化后,向坩埚内加余下75~85%的Ti,间歇搅拌;化清后在高于合金熔点20~100℃温度范围内精炼10~20min;然后合金液停电冷凝;将上述凝固的合金液升温熔化,熔化后向合金液中加入0.01~0.1wt%的Ca进行强脱氧;调整合金液温度高于熔点80~120℃,浇注,得Ti-Ni及Ti-Ni-Nb形状记忆合金铸锭。本发明能有效控制合金的主成分,避免熔炼过程中的增氧,提高合金加工性能。

1199

1199

0

0

本发明公开一种专用于中小型真空炉炉内模具的多工位的传动机构,包括升降机构、平移机构、旋转机构组成;升降机构包括伺服电动缸、升降套筒、导向柱、滑轨底座和动密封组件;平移机构包括真空步进电机、圆柱齿轮、丝杠丝母、滑轨、滑块、丝杆支撑座、传动架和叉子;旋转机构包括直线轴承、过渡板、圆柱齿轮、伺服电机减速机、回转支承、大套筒、动密封套和骨架胶圈;本发明具有运动平稳精确,加工难度小,占用空间小,易于维护,工况适应性强等特点。

982

982

0

0

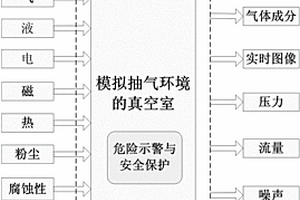

本发明为高集成度和实用性的干式真空泵抽气工艺模拟测试方法和测试系统,通过组建的模拟真空室,集成了气、液、电、磁、热、粉尘、腐蚀性等多种干式真空泵应用环境中常见的元素,使用多种传感器对同时具有温度、湿度、气体成分、实时图像、压力、流量和噪声等信号进行反馈,并通过多个控制系统进行监控,对干式真空泵抽气工艺适应情况进行检验和完善。本发明的测试系统采用严格的污染物收集和接驳处理,并具有危险示警和自动保护功能系统,具有安全性、智能性、绿色环保的特点和良好的可重复性,可以模拟包括输送、物理气相沉积、化学气相沉积、刻蚀、光刻、化工、制药等在内的清洁、轻度污染、中度污染和重度污染真空环境的真空泵抽气工艺环境。

813

813

0

0

本发明的一种铝电解槽废耐火材料的处理方法,属于冶金与环境技术领域,具体包括以下步骤:按配比将废耐火材料和铝粉与氧化钙/碳酸钙混合,形成混合物料,将混合物料制成块径为10~30mm的团块,进行加热蒸馏,废耐火材料中的氟化物与氧化钙反应生成不溶于水的氟化钙,同时废耐火材料中的氧化钠被铝还原成金属钠并被真空蒸馏出来,从而实现废耐火材料中氟化物的转化和钠元素的分离,达到废耐火材料无害化处理的目的,同时获得钠产品,该工艺简单,成本较低,是一种节能环保的处理方法。

1232

1232

0

0

本发明提供一种以高钛的铝钛合金为还原剂制备钛或钛铝合金的方法,工艺步骤为:(1)将高钛的铝钛合金制成固体粉末;(2)将高钛的铝钛合金与氟钛酸钠或氟钛酸钠和氟化钠粉末按照生成钛或钛铝合金以及过程副反应进行配料;(3)混合均匀后压制成团,进行铝热还原,真空蒸馏分离出钛或钛铝合金和含钛冰晶石;(4)将含钛冰晶石与铝粉和低钛的铝钛合金混合均匀后进行常压非真空非惰性气体条件下的铝热还原,生成低钛的铝钛合金和高钛的铝钛合金以及无钛冰晶石;(5)将低钛的铝钛合金作为还原剂的一部分,返回到下一个步骤(4)中使用;将高钛的铝钛合金作为还原剂,返回到下一个步骤(1)中使用。

1291

1291

0

0

为了改善YG6硬质合金的硬度、耐磨性,制备了一种含Ce和Y的YG6硬质合金。采用化学成分为钴粉含6%、各稀土添加量为2%、余量为碳化钨粉的硬质合金为原料,含Ce和Y的YG6硬质合金,稀土元素的添加能够抑制烧结过程中硬质合金晶粒的长大,使制得的硬质合金具有均匀的内部结构,晶粒尺寸细小。稀土元素的添加能够提高硬质合金磁性能,合金钴磁和矫顽磁力最大增幅分别达19%和37%。所制得的含Ce和Y的YG6硬质合金,其硬度、致密化程度、抗弯强度都得到大幅提升。本发明能够为制备高性能的YG6硬质合金提供一种新的生产工艺。

978

978

0

0

为了改善硬质合金的硬度、耐磨性,研发了一种脉冲光纤激光诱导氧化硬质合金。采用细WC粉和高纯球形钴粉为原料,脉冲光纤激光诱导氧化硬质合金,光斑直径和扫描速度能够影响硬质合金的表面均匀性及物相组成。如果光斑直径过大,则会造成能量不集中,造成对硬质合金加工困难。如果光斑直径过小,则能量过于集中,造成硬质合金表面烧蚀。扫描速度对硬质合金的影响同光斑直径类似。所制得的脉冲光纤激光诱导氧化硬质合金,其硬度、致密化程度、抗弯强度都得到大幅提升。本发明能够为制备高性能的硬质合金提供一种新的生产工艺。

978

978

0

0

为了改善粉末合金的硬度、耐磨性,设计了一种Mo5Si3‑Al2O3复合材料。用MoO3粉,Mo粉,Si粉和Al粉为原料,所制得的Mo5Si3‑Al2O3复合材料,其硬度、致密化程度、抗弯强度都得到大幅提升。其中,复合材料组织均匀细小、没有明显的气孔、裂纹等缺陷,晶粒尺寸在3μm之间。复合材料表现出高的烧结致密度、硬度和断裂韧性,且具有优异的抗摩擦磨损性能。随载荷增加,其摩擦因数和磨损率降低。复合材料主要的磨损机理为氧化磨损和从低载荷下的粘着‑剥落磨损过渡到高载荷下的磨粒磨损。本发明能够为制备高性能的Mo5Si3‑Al2O3复合材料提供一种新的生产工艺。

中冶有色为您提供最新的辽宁沈阳有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!