全部

1244

1244

0

0

带盖环式焙烧炉系统移动的时间是以焙烧曲线(t)÷系统组成的炉室数(M)定的,而制定焙烧曲线时主要依据是被焙烧制品面向纵火道墙的尺寸规格、材质、密度、结构来确定,决定焙烧炉产能的2个主要因素是焙烧曲线“t”和每个加热系统组成的炉室数“M”。本文介绍用多炉室组成系统的焙烧工艺来保证在每一个炉室中焙烧的制品是合格的。

1019

1019

0

0

本文介绍了通过开发矿粉加工效益预算软件,改变高金银物料、铅膏、中间渣投用比例及投用模式等措施,对富氧底吹炼铅工艺的配料工艺进行效益化改进的生产实践。 在保证底吹炉正常生产的情况下,通过实验不同配料比,加大了各类含铅杂料的处理力度,降低了库存中间占用。对各类富含元素较高的铅矿,实验出合理的配料比例,缩短效益矿库存周期,减少返炼损失,提高其回收率。

1046

1046

0

0

豫光金铅银靶生产初期,生产损耗较高,企业成立攻关小组,运用QC质量管理工具进行降低损耗活动。进行了原因分析,查找出症结,并制定切实可行的措施实施降低损耗攻关。原因分析和对策实施是质量管理活动的关键,针对银靶损耗问题,小组成员从各个工序着手分析,找出要因,并逐一制定经济可行的对策,按对策实施并及时验证,随时解决实施过程中新出现的问题,针对新出现的问题继续制定措施解决。最终,银靶损耗成功降低至预期值。

1219

1219

0

0

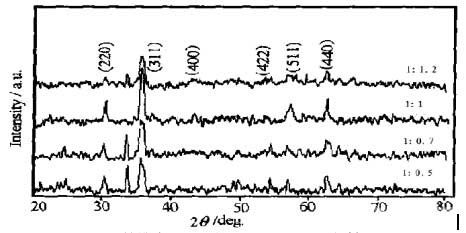

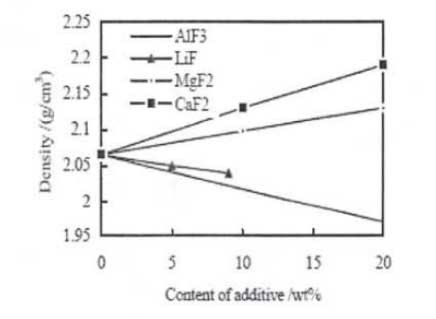

以硫酸和双氧水溶解废旧钴酸锂电池所得的溶液为原料,研究了基于溶胶-凝胶法制备纳米钴蓝颜料的方法及其影响因素。研究结果表明:pH为6的条件下,金属离子和柠檬酸的比例为1∶1时制备出干凝胶在135℃条件下预烧,再在800℃条件下煅烧可直接合成粒度均匀、粒径小、分散性好且具有尖晶石结构的纳米钴蓝颜料。

1011

1011

0

0

细结构石墨制品的生产过程是复杂而精细的,虽然也与一般炭素制品同属一科,但在生产工序的控制要求却有很大区别。成型时行业认同的是等静压方式,焙烧时必须将产品装入金属匣钵内,焙烧曲线很长。日前国外仍有企业保留着单体式焙烧炉,有的采用电加热方式。这是焙烧工序在细结构石墨制品的生产过程中不可取代性决定的。但也有的企业家对这一点认识不足。因为焙烧时间是漫长的,由其是在环式焙烧炉中进行烧制,当发现问题时所进入本系统的的炉室基本上已经难逃此劫。

827

827

0

0

通过对敞开式环形阳极焙烧炉热平衡的分析、研究,找出了影响敞开式环形阳极焙烧炉能耗的五个主要因素,即挥发份充分燃烧与否,固体蓄热回收程度,漏风量大小,炉体散热情况,自动控制技术;并分别阐述解决方法,从而达到了降低焙烧炉能耗的目标。

1688

1688

0

0

本文从陕县恒康铝业有限公司400KA电解槽生产实际出发,结合铝电解生产过程中工艺技术条件寻优的实践经验,从电解槽生产热量收支和能量平衡入手,分析了电解槽电解质成份在高锂、高钾情况下保持平稳运行的方法,总结出了微冷行程下电解槽的运行规律。

1110

1110

0

0

对3004铝合金板的化学成分配比及工艺技术难点进行了研究,针对3004合金元素特性在铝液净化、成分配比、工艺参数匹配等各方面进行优化,生产出了高质量的3004合金板坯。

993

993

0

0

对多元电解质体系现状,针对节能降耗的电解生产需求,通过使用部分进口氧化铝,稀释电解质中的锂盐钾盐含量,调整分子比,因槽制宜采取降电压工作,调整极上保温料厚度,规范化操作,科学的管理理念等,对技术条件优化。

1158

1158

0

0

由于河南境内氧化铝土矿资源成分和生产工艺的改变,使得生产的成品氧化铝大部分微量元素超标,特别是锂、钾、钙等等元素的严重超标造成电解质成分发生严重的变化,从而影响到了各项经济技术指标的提升,以科技为先导、转变控制理念、重新优化建立一套复杂电解质体系下高效、低耗生产的技术条件尤为重要。

949

949

0

0

国家发改委工信部要求到2015年单位国民生产总值能源消耗要比“十五”期末降低20%左右,国家经济建设将要走“以提高资源的利用率,依靠科技促进发展”的经济路线。而铝电解是高能耗企业,电解槽是该类企业中最大的能耗设备,降低吨铝直流电耗是节能有效途径,影响吨铝电耗的主要因素从吨铝直流电耗的计算公式(直流电耗=2.98×平均电压÷电流效率)可以看出:平均电压与电流效率的良好匹配是降低吨铝直流电耗的关键。如何在既定的电解质体系下,使电解槽稳定保持最低设定电压,并确保电解槽维持较高的电流效率,从而使直流电耗保持最佳状态。

844

844

0

0

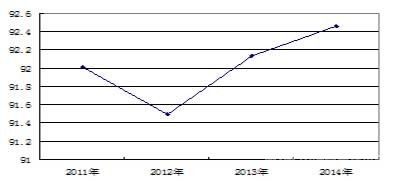

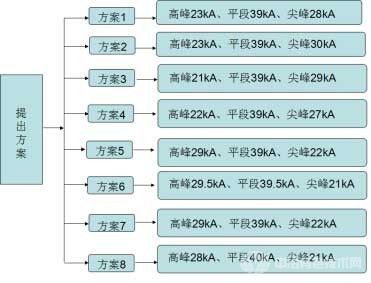

降低湿法炼锌生产成本,锌电解直流用电电费占总成本的80%以上,降低锌电解电费为降低生产成本的关键。本文主要围绕电解分时电流的生产实践开展论述,不仅考虑生产成本的降低,同时观察析出锌产量、电耗、析出锌质量等方面进行全面的平衡稳定,找出最优的生产方案,以取得经济效益最大化。

1924

1924

0

0

针对带电废旧锂电池的回收,一般采用两种方法:一种是先放电,再破碎处理;一种是放电与破碎同时进行。放电与破碎同时进行需要高温,且设备结构相对复杂。因此,现有技术中前者更多,而现有技术中,先放电再破碎存在的缺陷是:1、放电前后锂电池转移效率低;2、放电后锂电池烘干设备不理想;2、废气散发对环境有污染。基于此,发明人致力于解决这一实际问题的研究,研发出新型“带电锂电池液态放电装置”。

938

938

0

0

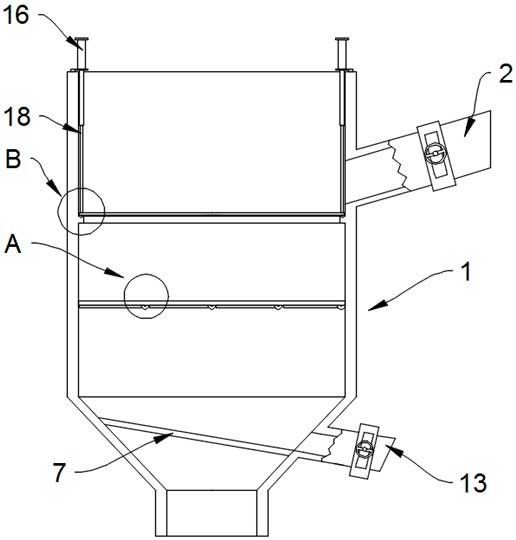

高含酚硫酸钠废水进行加工前需要进行预处理,预处理包括加酸、加活性炭、气浮等工序,活性炭是一种非常优良的吸附剂,它是利用木炭、竹炭、各种果壳和优质煤等作为原料,通过物理和化学方法对原料进行破碎、过筛、催化剂活化、漂洗、烘干和筛选等一系列工序加工制造而成。活性炭具有物理吸附和化学吸附的双重特性,可以有选择地吸附气相、液相中的各种物质,以达到脱色精制、消毒除臭和去污提纯等目的。本实用新型的目的在于提供一种硫酸钠废水处理用活性炭添加装置,具有能够无需停机且能自主添加活性炭优点。

1171

1171

0

0

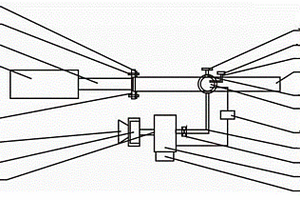

自动注气式阀体压力平衡装置,包括:紧固螺母、紧固螺钉、法兰盘、进气管、连接管、空气进口、氮气收集装置、氮气进气管、阀门旋钮、泄压旋钮、泄压管、出气管、阀门转轴、阀芯、压力监测装置、高压管道、增压装置、氮气储藏罐、单片机,本实用新型提供了一种自动注气式阀体压力平衡装置,设计合理,结构简单、具有运作高效、操作简单、实用性强等优点;该设计结构简单,操作方便,能够有效的监控阀门内部的压力,避免由于压力差过大导致阀门失效的事故;本装置市场潜力大,可以在市场上进行推广。

1411

1411

0

0

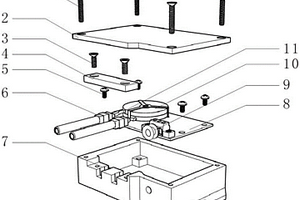

本实用新型公开了一种高气密封性微差压传感器,包括主壳体、上盖和电路板,所述主壳体与上盖之间通过多个上盖螺丝固定连接,所述主壳体和上盖上均设有与上盖螺丝对应的第一固定口,所述电路板与主壳体内部固定连接,所述电路板上电连接有压力接口和敏感元件,所述主壳体上设有与压力接口对应的安装口,所述安装口内通过多个压力接口固定板螺丝固定连接有固定板。本实用新型可以保证使用都在在安装或拆卸产品的时候,压力接口与产品内部的敏感元件处于相对稳定的状态,避免了在使用时因外力造成压力接口与产品内部敏感零件及内部连接管路的松动、漏气或进而造成产品测量不准确或是失效的可能,进而避免造成更大的产品售后维护成本。

1143

1143

0

0

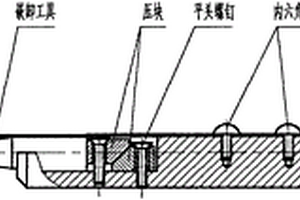

一种模拟接触体快卸装置,该装置由手柄、簧片、嵌卸工具、压块、螺钉和模拟接触体组成,簧片通过螺钉与手柄固定,簧片前端设置90°弯钩,后端设置两个椭圆孔,可微调簧片相对于手柄的前后位置;所述手柄前端设置长方形沉槽,沉槽前端安放嵌卸工具,后端安放两个压块,通过螺钉进行紧固;所述压块设有45°斜面,通过两个压块的斜面配合,并在螺钉压紧力的作用下实现嵌卸工具的压紧固定。该装置具有结构新颖、使用方便、生产效率高等优点,该装置在撑开定位爪的同时可通过按压簧片将模拟接触体直接拔出,不需二次顶出,能够有效解决压接后松式电连接器定位爪损伤失效问题及测试用模拟接触体卸出困难问题,节省加工时间,提高加工效率。

1380

1380

0

0

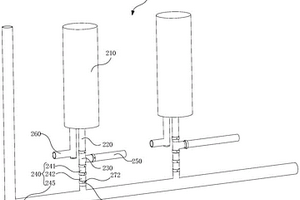

本实用新型实施例公开了一种取样水处理系统。所述一种取样水处理系统包括:离子交换柱,设有进水口和出水口,内部设有阳离子交换树脂容纳区域,用于容纳阳离子交换树脂;进水管,连接所述进水口;第一分流器,设有第一连接口、第二连接口和第三连接口,第一连接口连接所述进水管;除盐水管组件,其一端连接除盐水泵出口,其另一端连接所述第二连接口;取样水管,连接所述第三连接口;监测管,其一端连接所述出水口,其另一端连通化学仪表。本实用新型实施例有效解决调峰电厂在机组停运时,样水处理系统中的取样水管道内无样水,从而阳离子交换树脂不能接触到取样水,而造成阳离子交换树脂在干燥环境中导致交换树脂寿命减少从而导致失效的问题。

1144

1144

0

0

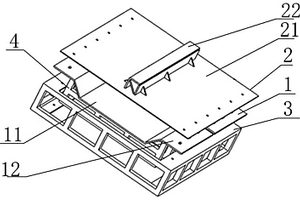

本实用新型涉及一种车辆骨架全寿命快速验证的冲击工况模拟装置,以解决现有技术中的常规特征路组合无法全面、准确模拟用户实际使用的恶劣冲击工况的问题。技术方案:车辆骨架全寿命快速验证的冲击工况模拟装置包括用于设置在基坑内的支撑架,装置还包括具有凹陷部的用于模拟路面凹坑的凹坑模块和/或具有凸台的用于模拟路面凸起的凸台模块,所述支撑架的顶部具有用于与凹坑模块和/或凸台模块可拆固定的连接结构,所述支撑架包括用于容纳凹坑模块的凹陷部的容纳腔。车轮驶过凹坑模块或凸台模块以更真实的还原车辆在实际道路上受到的冲击工况,通过增加对冲击工况下的应力峰值的测试,实现对车辆骨架失效风险的全面评估。

1055

1055

0

0

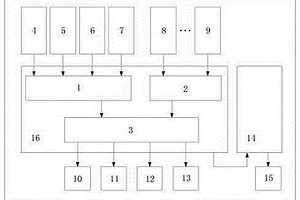

本实用新型涉及将垃圾填埋场中产生的填埋气作为燃料利用气体发动机发电的技术领域,具体涉及一种垃圾填埋气体发动机安全保护装置,主要对气体发动机进行安全系统的保护,提高系统运行的安全性对发电机组的稳定运行提供可靠的运行环境保障。本实用新型的垃圾填埋气体发动机安全保护装置,在安全装置报警监测、装置失效、冗余配置上都采取了相关控制,保证了安全保护功能的可靠性,提高整个气体发电机组的稳定性。

1369

1369

0

0

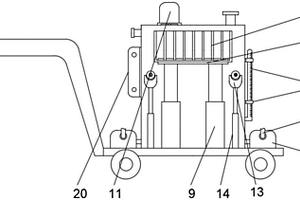

本实用新型公开了一种润滑油脂加注设备,涉及润滑油加注技术领域,具体为一种润滑油脂加注设备,包括存放箱,所述隔板将存放箱分割为润滑油箱和润滑脂箱,所述泵的输出端固定连接有软管,所述其中一个软管的一端固定连接有润滑油加注枪,所述存放箱的底部固定连接有活动小车,所述润滑脂箱的内部固定连接有搅拌装置。该润滑油脂加注设备,通过润滑油箱和润滑脂箱的设置,达到了方便使用,提高使用范围的目的,通过搅拌装置的设置,达到了提高润滑脂的质量,防止润滑脂失效的目的,通过测量装置的设置,达到了防止在使用时润滑油使用完不能进行加注的目的,通过液压杆和支撑架的配合设置,达到了降低向高处加注润滑油脂的困难程度的目的。

1063

1063

0

0

本实用新型涉及了一种具有散热功能植保无人机。采用的技术方案是:包括无人机本体、锂电池、飞控模块、动力模块、锂电池、飞控模块、动力模块。本实用新型一方面通过增加冷却管和散热装置,对无人机本体内装置尤其是动力模块,进行冷却降温,避免无人机内部装置由于过热降低无人机,损害无人机,增加维修成本;另一方面通过增加温度探测器和制冷片,对循环回来的液体进行冷却,增长了无人机的使用寿命;具有结构简单、操控方便、节省人力、避免损失、效率高、工作效果明显等的优点。

1247

1247

0

0

本实用新型属于离心萃取机技术领域,尤其是一种带有磁流体密封装置的离心萃取机,针对现有的离心萃取机接触式密封在工作存在着30%的密封失效,且不承压,在一定压力下存在泄漏情况,润滑脂和润滑油在工作过程中存在甩油的问题,现提出如下方案,其包括电机,所述电机的轴外侧套设有轴承座,且轴的外侧套设有极靴,极靴内设置有磁极和磁流体,轴的一端套设有阶梯轴套,本实用新型实现动力与溶剂腔体之间的密封隔离,根据磁流体的构成及其密封原理,具有严密的密封性,不可测量的泄漏率,使用寿命长,高可靠性,完全无污染,能承受高转速,最佳的扭矩传递(100%扭矩传递而没有功率消耗),低的粘性摩擦等优点。

1075

1075

0

0

本实用新型公开了一种高压断路器合闸扣接保持结构由分闸拐臂(2)及设在分闸拐臂(2)上的分闸拐臂转轴(1)、滚子(3)和分闸掣子(4)构成,在分闸拐臂(2)上还设有掣子转轴(6),分闸掣子(4)与分闸拐臂(2)是两个单独的部件,分闸掣子(4)穿过掣子转轴(6)活动连接在分闸拐臂(2)上,分闸掣子(4)和分闸拐臂(2)间设复位弹簧(5)。本实用新型在高压断路器上应用两级扣接、一次复位原理,通过分闸掣子(4)、复位弹簧(5)和掣子转轴(6)的设计组合,达到减少扣接构件复位保持动作时间的设计目的;在断路器样机测试和批量生产中验证效果良好,基本上杜绝了该扣接失效故障情况的产生。

804

804

0

0

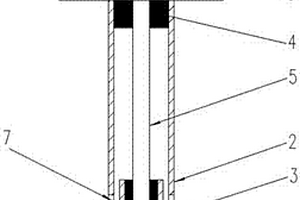

本实用新型提供一种具有排漏孔的锅炉汽包液位计,包括电子仓、接头、筒体和电极,电子仓通过接头与筒体相连,电极设置在接头内部,电极与电子仓和筒体相连,电极线与筒体的连接处设置有筒体密封,电极线与电子仓的连接处设置有电子仓密封,所述接头下部靠近电子仓位置开有排漏孔,排漏孔下部的接头与电子仓密封相连。当接头内有积水时,在接头下部开一处或多处排漏孔,可以将接头内的积水有效排出,防止水汽进入电极线造成液位计测量不准确或者失效。

1263

1263

0

0

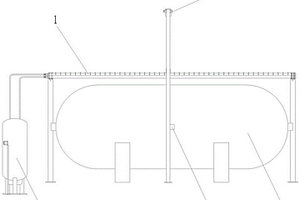

本实用新型公开了一种储氢容器预冷装置,旨在解决储气容器在使用过程中温度过高、温升过快及泄氢燃烧而引发的安全问题。该冷却装置主要包括喷雾机构、喷淋机构;其通过采集储气容器的温度、罐区环境的温度、罐区火焰探测器的信号和相关的按钮的号,逻辑处理后自动控制喷雾或喷水,从而实现储氢容器的降温冷却功能。本实用新型能够兼顾应对两类不同的危险状况,有效解决储氢容器在使用过程中温度过高及温升过快的问题,以及当储氢容器区管线发生氢泄漏燃烧时对储氢容器喷淋冷却,避免因储氢容器失效而引发爆炸。

1251

1251

0

0

本实用新型公开了一种风机过桥轴承散热器,包括管状丝堵和防尘帽,所述防尘帽通过螺纹固定在管状丝堵上,所述管状丝堵周侧设置多个散热孔。本实用新型将管状丝堵上设置壁上设置多个散热孔,可以方便地把油池的加油孔和轴承的测温孔内热气导出,从而降低了风机过桥轴承的温度,避免了风机过桥轴承温度过高,造成轴承失效,损坏轴承和机器设备,进而会产生安全事故。另外本实用新型上设置了防尘帽,用来防止灰尘和雨水浸入,对设备运行起到较好的辅助作用。本实用新型投资成本低、使用方便、散热效果好、设计周密,应用前景广,适合广泛推广。

1208

1208

0

0

本实用新型公开了一种加氢站储氢容器降温系统,旨在解决如何提供一种对在使用过程中的储氢容器进行快速降温的系统的技术问题。该降温系统主要包括同时配置的喷雾机构、喷淋机构及控制单元;其通过采集储气容器的温度、罐区环境的温度、罐区火焰探测器的信号和相关的按钮的号,逻辑处理后自动控制喷雾或喷淋,从而实现储氢容器的降温冷却功能。本实用新型能够有效解决储氢容器在使用过程中温度过高及温升过快的问题,以消除安全隐患;且当储氢容器区管线发生氢泄漏燃烧时对储氢容器喷淋冷却,防止储氢容器失效而发生爆炸的风险。

中冶有色为您提供最新的河南有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年06月06日 ~ 08日

2025年06月06日 ~ 08日  2025年06月06日 ~ 08日

2025年06月06日 ~ 08日  2025年06月13日 ~ 15日

2025年06月13日 ~ 15日  2025年06月13日 ~ 15日

2025年06月13日 ~ 15日  2025年06月13日 ~ 15日

2025年06月13日 ~ 15日