全部

189

189

0

0

本申请属于铜冶炼熔渣高效分离技术领域,具体涉及一种铜冶炼熔渣原位离心分离冰铜的方法与设备,所述分离冰铜的方法包括以下步骤:获取铜冶炼熔渣,向铜冶炼熔渣中加入还原剂,进行还原硫化反应,得到反应后熔渣,铜冶炼熔渣中包含铜元素,铁元素,锌元素和铅元素,还原剂由碳粉和石膏组成,反应后熔渣包括熔融态的冰铜相与固态的渣相;维持反应后熔渣的温度,采用卧式离心设备分离熔融态的冰铜相与固态的渣相。

403

403

0

0

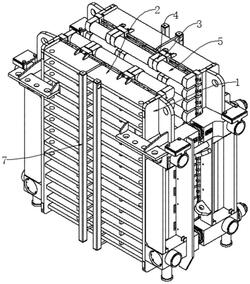

本实用新型提供一种真空感应炉的加热电源装置及真空感应炉,属于冶金设备技术领域,包括加热机构和控制电源柜;加热机构包括沿竖直方向排列套设在真空感应炉的坩埚外侧壁上的至少两个独立电加热机构;每个独立电加热机构的电源接头均设置在真空感应炉的外部;控制电源柜设置在真空感应炉的外部,且对应于每个独立电加热机构均设置有相应的控制电源柜;控制电源柜的出线端与相应的独立电加热机构的电源接头连接。利用本实用新型能够解决现有技术中,在真空感应炉的实际应用时,对于需要单炉功率更大的情况

692

692

0

0

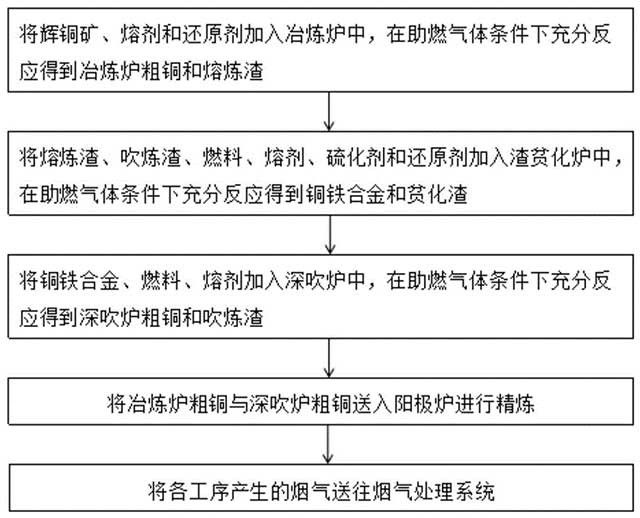

本发明公开了一种一步法冶炼辉铜矿得到粗铜的方法,包括以下步骤:将辉铜矿、熔剂和还原剂加入冶炼炉中,在助燃气体条件下充分反应得到冶炼炉粗铜和熔炼渣;将待贫化渣、燃料、熔剂、硫化剂和还原剂加入渣贫化炉中,在助燃气体条件下充分反应得到铜铁合金和贫化渣;将所述铜铁合金、燃料、熔剂加入深吹炉中,在助燃气体条件下充分反应得到深吹炉粗铜和吹炼渣。本发明采用一步法直接冶炼辉铜矿得到粗铜,产出的冶炼渣进行渣贫化过程,降低了冶炼成本、提高了冶炼效率,保障了铜的回收率。

615

615

0

0

本发明提供的利用炼镁残余硅铁液生产硅铝铁的装置及方法,其中方法包括:将废铝块和废硅块粉碎成预设粒度的废铝粉和废硅粉;将所述废铝粉和废硅粉输送至给料系统;通过所述给料系统将所述废铝粉和废硅粉喷入到真空反应系统的炼镁残余硅铁熔池内;通过所述真空合金化系统对所述废铝粉、所述废硅粉以及所述炼镁残余硅铁熔池内的低硅铁溶液进行合金化处理,生成硅铝铁;通过出铁系统对所述硅铝铁进行处理,获取硅铝铁产品。利用本发明,能够解决现有的生成方法存在危害身体、污染环境以及利用低等问题。

562

562

0

0

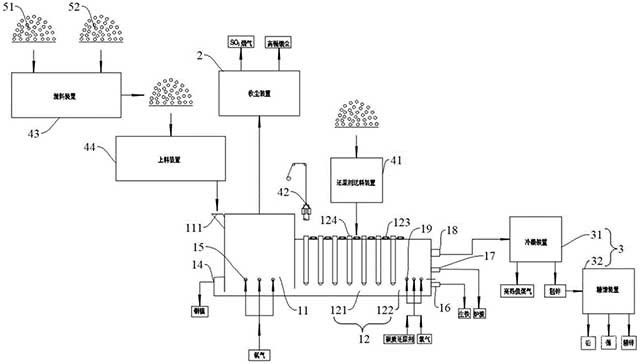

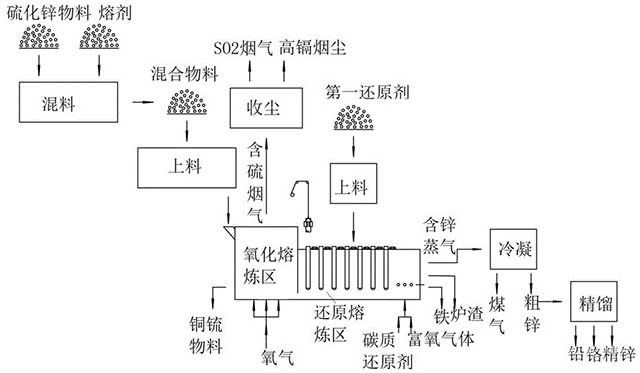

本发明公开一种火法炼锌回收有价金属系统及方法。火法炼锌回收有价金属系统,包括熔炼装置,熔炼装置具有氧化熔炼区和还原熔炼区,氧化熔炼区和还原熔炼区的底部连通,锌精矿在氧化熔炼区内熔炼并氧化脱硫,氧化熔炼区熔炼产生的熔渣流入还原熔炼区进行还原,氧化熔炼区具有第一排烟口和第一金属排放口,还原熔炼区具有第二排烟口、第二金属排放口和排渣口。还包括第一处理单元和第二处理单元;

583

583

0

0

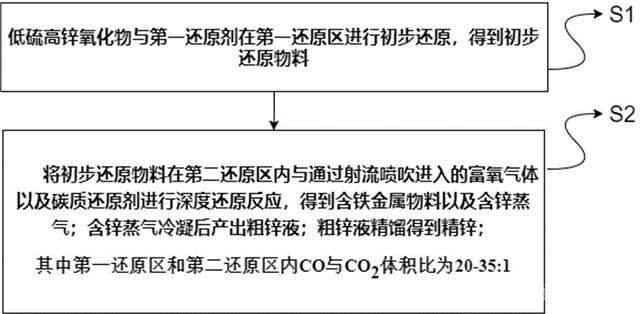

本申请提出了一种低硫高锌氧化物的还原熔炼方法,低硫高锌氧化物与第一还原剂在第一还原区进行初步还原,得到初步还原物料;将初步还原物料在第二还原区内与通过射流喷吹进入的富氧气体以及碳质还原剂进行深度还原反应,得到含铁金属物料以及含锌蒸气;含锌蒸气冷凝后产出粗锌液;粗锌液精馏得到精锌;其中第一还原区和第二还原区内CO与CO2体积比为20‑35:1。本申请中低硫高锌氧化物通过初步还原和深度还原,实现低硫高锌氧化物的彻底还原并回收到含铁金属物料,同时大幅提高了锌金属的还原率,具有较好的社会效益和生产经济效益。

633

633

0

0

本申请提出了一种短流程火法炼锌回收有价金属的方法,包含以下步骤:将硫化锌物料和熔剂形成的混合物料与富氧气体在炉腔的氧化熔炼区进行第一次氧化脱硫反应,得到初步氧化物料和铜锍物料;将初步氧化物料在氧化熔炼区内进行第二次氧化脱硫反应形成高锌物料和高镉烟尘;将高锌物料在还原熔炼区进行还原并控制CO与CO2体积比为20‑35:1;得到含铁金属物料以及含锌蒸气;含锌蒸气冷凝产出粗锌,将粗锌精馏得到锌金属。

598

598

0

0

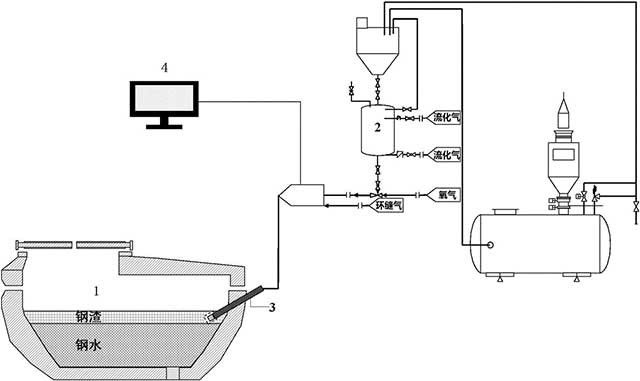

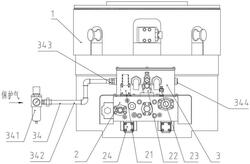

本申请提供一种基于浸没式超音速气固喷吹的少渣高效冶炼方法和系统,涉及冶金领域。该方法包括:原料加入期、熔化期、氧化升温期和出钢阶段。基于浸没式超音速气固喷吹的少渣高效冶炼系统包括:电弧炉、喷粉罐、浸没式超音速气固氧枪和控制装置;所述电弧炉用于冶炼目标钢种,所述喷粉罐用于向所述浸没式超音速气固氧枪输送造渣材料,所述浸没式超音速气固氧枪用于向所述电弧炉的钢渣层中输送所述造渣材料、甲烷、氧气和保护气,所述控制系统用于控制所述浸没式超音速气固氧枪。

662

662

0

0

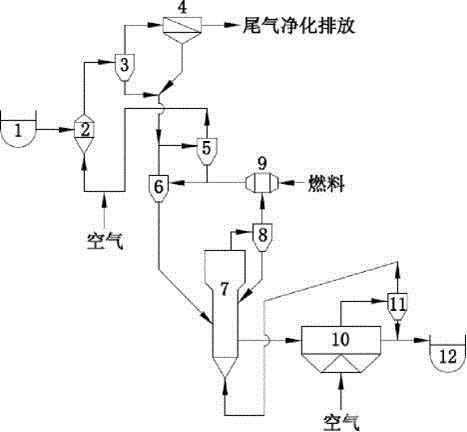

本发明涉及采用焙烧工艺对矿石的预处理提质领域,具体是一种钛铁矿高温快速流态化磁化焙烧系统及方法,所述系统包括进料仓、干燥器、旋风预热器、流态化焙烧炉、流态化冷却床、出料仓。所述方法为:矿粉由进料仓经干燥器脱水;干燥矿经旋风预热器预热升温;热矿粉进行高温快速流态化氧化磁化焙烧;热焙烧矿经空气流态化冷却降温后送磁选分离。本发明具有钛铁矿高温快速氧化,低温冷却过程协同调控钛铁矿焙烧矿终点氧化度、焙烧矿显热高效利用、系统能耗低的优势,能够实现钛铁矿提质除杂的高效分离利用目标。

974

974

0

0

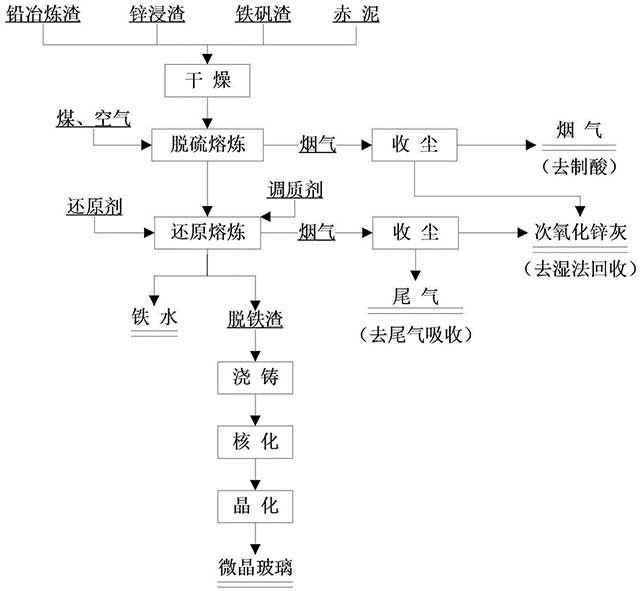

近年来,国内一些企业、高校、科研院所对铅、锌、铝冶炼产出的尾渣、赤泥等的无害化处理做了大量工作,开发了一系列以某一种或两种废渣有价金属综合回收及无害化处置技术,但总体而言,主要针对的是尾渣中Pb、Zn、Cu、Fe等的一种或几种元素的回收,处置过程中,添加的辅料量较大,且未实现尾渣的全量化利用,经济性不足,未能实现产业化应用。本申请的目的在于提供一种铅锌冶炼尾渣综合利用的方法,以解决上述问题。

1039

1039

1

1

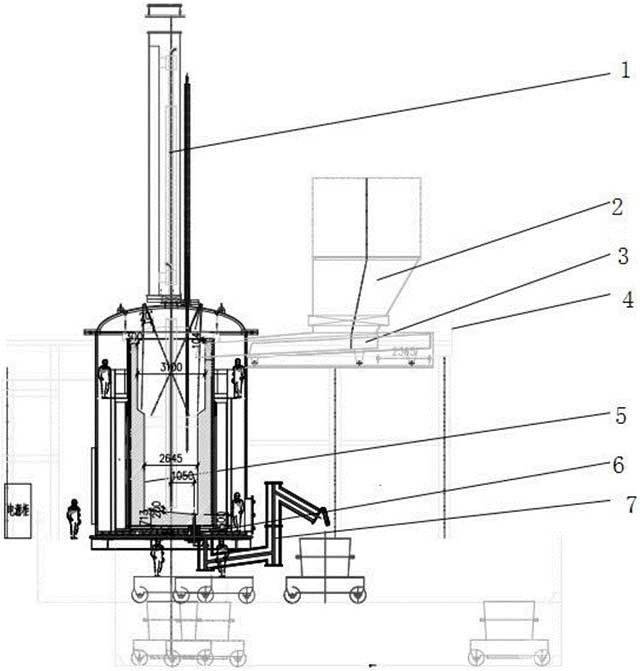

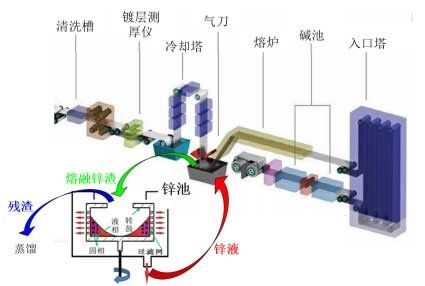

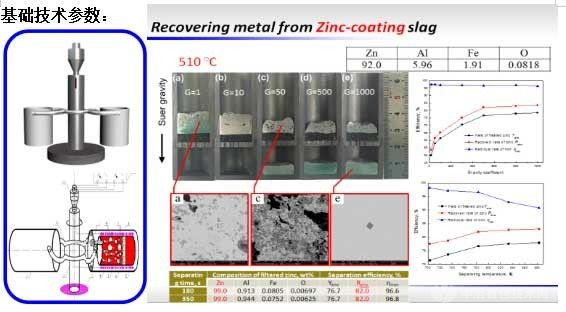

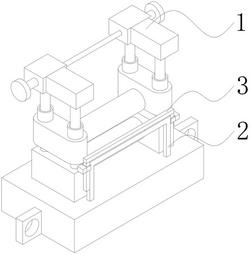

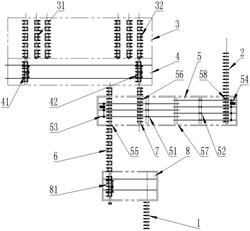

针对热镀锌渣中金属锌回收再利用问题,开发了热镀锌渣超重力在线分离金属锌工艺,如下图所示,只需在镀锌池边放置一台体积仅为1立方的高温超重力分离设备,锌渣直接耙入超重力分离设备中,处理后纯净的锌液可以直接流入镀锌池,也可以铸成锌锭。

784

784

0

0

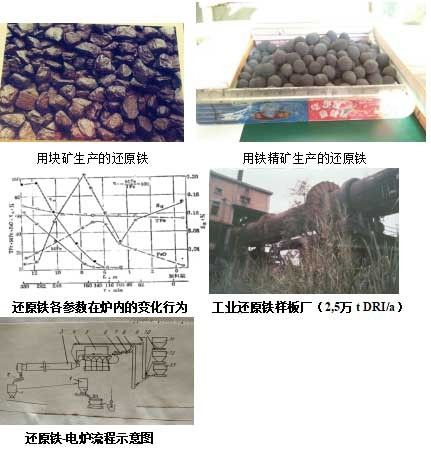

本直接还原法可使用红土镍矿生产镍铁和钢;使用钒钛磁铁矿生产钒和高钛渣(TiO2高达75%);使用含有色金属的铁渣/硫酸渣生产钢铁以及回收有色金属;使用含铁铝土矿/赤泥生产钢铁以及使用含铁45-70%的任何可选/不可选铁矿生产还原铁,可作为高端材料的高附加值铁基料也是高炉炼铁/电炉炼钢/转炉炼钢的优质原料。还原铁产品,%:T.Fe 90-93;S和P均分别=0,05-0,005;C的可调范围=0,15-5,0;金属化率90-95。提供低碳排放技术(477kgCO2/t DRI);生产可大型化,单炉最大产能40万t DRI/a。所产还原铁成本比高炉生铁成本和废钢的买入到厂价格均低20%。

831

831

1

1

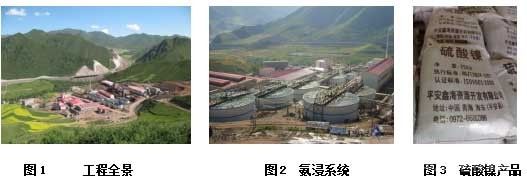

结合我国资源和能源特点,在总结前人成果的基础上,开发了以煤作为热源和还原剂的二段回转窑选择性还原焙烧-氨浸-萃取/反萃生产精制硫酸镍-氨浸渣磁选回收铁-尾矿生产水泥新技术体系了,并在青海元石山镍冶炼厂工业应用

816

816

0

0

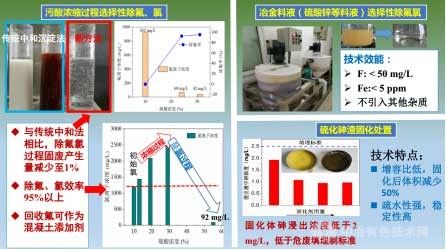

除氯技术可选择性去除硫酸浓度在2.0%以上溶液中的氯离子,适用于污酸处理及冶金料液中氯离子去除,除氯效率随酸度升高而升高,氯离子以氯气形式挥发去除;污酸除氟技术可选择性去除硫酸浓度在20%以上污酸中的氟离子,可用于污酸浓缩回用工艺中氟的去除,氟离子从污酸中沉淀分离,沉淀产物经加碱水解,可作为二次资源回收利用,用做建筑材料防水剂和缓凝剂;冶金料液除氟技术可实现含氟硫酸锌等溶液中氟离子的选择性去除,尤其将除氟技术与除铁技术耦合,可实现料液中亚铁与氟的同步去除。

811

811

0

0

以镁质氧化镍矿为研究对象,开展了不同促进剂作用下,煤基较低温金属化还原-磁选制备镍铁精矿工艺的系统研究,在较温和的条件下实现有价元素镍和铁的高效富集;扩展采用金属化还原-电炉熔分技术,相较于传统红土镍矿RKEF工艺,可节约直流电耗200~250kWh/t-镍铁。该技术可为复杂多金属伴生氧化镍矿的综合利用提供一条短流程、低成本的技术路线,同时,该技术对于高磷鲕状赤铁矿、钒钛磁铁矿等低贫铁矿的处理,有较高的分选富集效果。

1001

1001

0

0

钢铁溥板或管材一般采取表面热镀锌提高其耐蚀性。热镀锌过程中熔融锌池表面会产生锌渣,锌渣的数量约占锌消耗量的8%左右,锌渣的总含Zn量为92%左右(其中单质金属Zn为80%左右,以Zn-Al-Fe金属化合物和ZnO结合的Zn为12%左右)。目前热镀锌企业对锌渣的主要利用方式是:(一)热镀锌企业将锌渣以12000元/吨左右卖给炼锌厂,再以24000元/吨左右从炼锌厂购买锌锭用于热镀锌;(二)热镀锌企业直接用锌渣向炼锌厂换取锌锭,2吨锌渣换1吨锌锭。

854

854

0

0

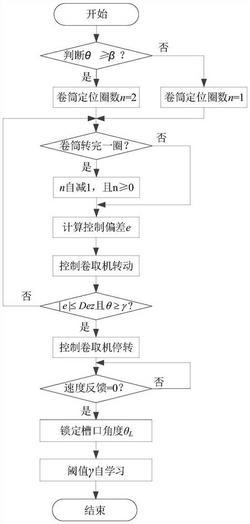

本发明提供一种炉卷轧机卷筒槽口精确定位的控制方法,属于金属加工控制技术领域。该方法首先标定卷筒槽口穿带位置为零位,在启动卷筒槽口自动定位时,以360减去卷筒槽口角度反馈值θ作为控制偏差e,根据控制偏差e的大小去动态调整卷取机线速度,当槽口实际角度大于控制阈值γ时,将卷取机设定线速度置零,完成卷筒槽口的自动定位,当卷取机反馈线速度为零时,保存此刻的控制偏差e,根据e的大小对控制阈值γ进行自学习,以提高下一次槽口的定位精度。本发明基于自学习的算法,不需要人去干预控制过程,提高了炉卷轧机槽口定位控制系统的控制精度和稳定性。

1086

1086

0

0

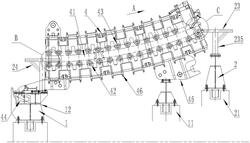

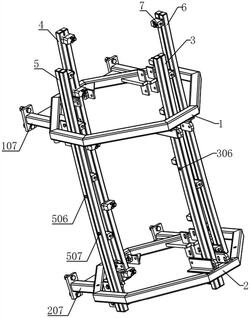

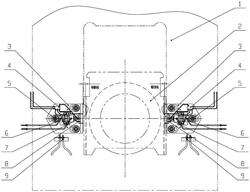

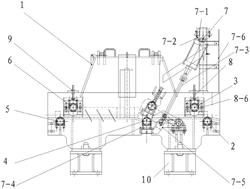

本实用新型公开了一种复合型连铸机扇形段的对中装置,属于连铸机技术领域,为了解决现有复合型连铸机的中部扇形段的辊子对中调节效率低的问题,所述复合型连铸机扇形段的对中装置包括:扇形段支座(1)、测量架支撑座(2)和对弧样板组件(3),测量架支撑座(2)含有末辊测量架支撑座(21)和首辊测量架支撑座(22),末辊测量架支撑座(21)上设置有末辊测量架(23),首辊测量架支撑座(22)上设置有首辊测量架(24)。异型坯断面的中部扇形段、矩形坯断面的中部扇形段和板坯断面的中部扇形段均可以在所述复合型连铸机扇形段的对中装置上进行对中调整,节省现有技术中对中调整需要多种工装和测量工具的装夹时间。

697

697

0

0

本实用新型公开了一种连铸机固定段喷淋装置。包括与连铸机固定段连接的进水环和进气环,所述进水环与输水管道连接,所述进气环与气体管道连接;还包括内弧侧喷淋管、外弧侧喷淋管、右侧喷淋管和左侧喷淋管,所述内弧侧喷淋管、所述外弧侧喷淋管、所述右侧喷淋管和所述左侧喷淋管均包括并列设置的进水管和进气管,所述进水管通过管道与所述进水环连接,所述进气管通过管道与所述进气环连接;所述进水管和所述进气管上均设有喷嘴。该装置适用于方、圆、矩形坯混合型连铸机,浇铸不同断面的铸坯时只需要配制一套固定段,根据浇铸断面的变化,通过在线调整喷淋水条的位置,就可以达到适应生产各种断面铸坯的目的。

497

497

0

0

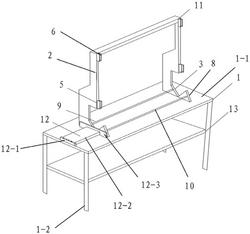

本实用新型公开了一种连铸机结晶器插隔板制作装置,属于连铸机浇铸技术领域。所述连铸机结晶器插隔板制作装置包括:工作台及两个支撑板;两个所述支撑板的底部固定设置在所述工作台上,两个所述支撑板上均开设有凹槽,两个所述凹槽的位置相对应,所述凹槽的形状与所述插隔板的形状相匹配;两个所述支撑板上均固定设置有若干定位件,若干所述定位件背离所述支撑板的端面上开设有定位槽。本实用新型连铸机结晶器插隔板制作装置便于制作插隔板,节约人力,提高效率。

807

807

0

0

本实用新型提供了一种轧机支撑辊轴承座轴向锁定装置,包括对称设置在轧机支撑辊轴承座两侧的两个锁门板、与各锁门板相适配的限位导向机构以及与各锁门板相连的驱动机构;其中,所述驱动机构用于驱动所述锁门板沿垂直于所述轧机支撑辊轴承座的轴向的方向移动以实现对所述轧机支撑辊轴承座的锁定与解锁,所述限位导向机构用于在所述锁门板移动时对所述锁门板进行限位与导向。本实用新型提供的轧机支撑辊轴承座轴向锁定装置通过驱动机构驱动锁门板在限定的距离内运动,提供轧机支撑辊轴承座的轴向固定约束,使得轧机支撑辊轴承座无轴向窜动。

1246

1246

0

0

本实用新型公开了一种板坯连铸机弯曲段,属于连铸机技术领域;包括框架本体和自由辊,所述框架本体分为外框架、内框架和横向立板,内弧框架与外弧框架分别坐落于弯曲段的内弧侧及外弧侧,所述框架本体的每块横向立板上都设置有一组轴承支座,所述轴承支座通过螺栓与自由辊上的轴承座相连,所述轴承支座和轴承座之间设置有中间垫板及调整垫片组,所述轴承支座的内部设置有密封套。本实用新型可以将调整垫片与中间垫板之间进行分体设置,当需要对垫片组的厚度进行调整时,可以使直接对更改调整垫片的数量,从而使垫片组的厚度发生改变,无需对中间垫板单独进行研磨。

1053

1053

0

0

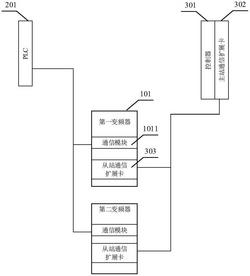

本实用新型公开了一种基于双通信扩展卡的棒线材轧机控制装置及轧机设备,其中,该棒线材轧机控制装置包括:控制器、与控制器连接的主站通信扩展卡、与主站通信扩展卡连接的多个从站通信扩展卡;其中,每个从站通信扩展卡与棒线材生产线上一个轧机的变频器连接;控制器通过主站通信扩展卡向各个从站通信扩展卡发送轧机转速和/或转矩信息,使得各个变频器根据接收到的轧机转速和/或转矩信息,对棒线材生产线上的各个轧机进行控制。本实用新型能够实现对棒线材生产线上各个轧机的转速或转矩进行快速调节,从而满足高速棒线材生产线连续生产棒线材钢产品的要求。

1098

1098

0

0

本实用新型公开了一种安全性高的牌坊轧机,包括本体,所述本体前侧的顶部固定连接有支撑架,所述支撑架的顶部设置有限位板,所述限位板底部的两侧均固定连接有限位杆,所述支撑架两侧的顶部均固定连接有限位套,所述限位杆的底部延伸至限位套的内腔。通过设置本体、支撑架、限位板、限位杆、限位套、壳体、固定机构、固定杆、支撑块、弹簧、活动机构、转块、活动块、按钮、活动孔、滑槽、滑块、固定孔、通孔和固定槽的配合使用,解决了现有的牌坊轧机大多数都没有设置对所轧制金属的限位结构,当所轧制金属放置不当发生形变,所轧制金属会摆动,使用者不小心中会被刮伤,存在安全隐患,不方便使用者使用的问题。

738

738

0

0

本实用新型为一种冷轧轧机液压AGC系统精密仪表保护装置,包括,箱体,用于密闭扣合冷轧轧机液压AGC系统精密仪表,所述箱体用于顶抵扣合于压上缸伺服阀组顶部的一侧呈开口设置,所述箱体的顶部呈能开启且能封闭的设置;挡水板结构,用于止挡飞溅的液体和水汽,所述挡水板结构连接于所述箱体的底部;电缆保护结构,用于密封遮挡电缆,所述电缆保护结构密封连接于所述箱体的侧壁上。本实用新型能为冷轧轧机液压AGC系统精密仪表主要是靠近液压缸安装的伺服阀组提供干净、干燥的工作环境,提高伺服阀、压力传感器等电气元件使用寿命。

856

856

0

0

本实用新型公开了一种活套装置及轧机机组,属于轧制技术领域。所述活套装置包括:活套支架、入口托辊、入口压辊、起套辊、出口托辊、出口压辊及升降机构;所述入口托辊、入口压辊、出口压辊、出口托辊沿轧制中心线依次间隔设置在所述活套支架上;所述起套辊设置在所述入口压辊与所述出口压辊之间;所述升降机构的固定端与所述活套支架连接,所述升降机构的动作端与所述起套辊连接。本实用新型活套装置及轧机机组减少轧件与导槽接触,使滑动摩擦改为滚动摩擦,保证产品质量,降低维护成本。

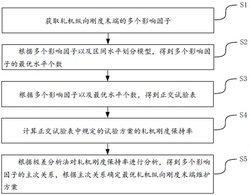

本发明公开了一种基于正交试验的轧机纵向刚度末端分析和维护方法及装置,涉及热轧技术领域。包括:获取轧机纵向刚度末端的多个影响因子;根据多个影响因子以及区间水平划分模型得到多个影响因子的最优水平个数;根据多个影响因子以及最优水平个数得到正交试验表;计算正交试验表中规定的试验方案的轧机刚度保持率;根据极差分析法对轧机刚度保持率进行分析得到多个影响因子的主次关系,根据主次关系确定最优轧机纵向刚度末端维护方案。本发明能够有效挖掘轧机纵向刚度的设备因素的主次关系,提高分析效率,能够为现场提供准确的轧机刚度优化策略,指导现场操作人员科学地维护不同刚度保持率下的轧机刚度,对保障轧机刚度设定的准确性有重要意义。

952

952

0

0

本实用新型提供了一种连铸机的出坯和热送设备,包括第一热送线(1)、第二热送线(2)以及从前向后依次设置的连铸机出坯区(3)、前横移区(4)和接力横移区(5),连铸机出坯区(3)内含有左右设置的第一连铸机出坯辊道组(31)和第二连铸机出坯辊道组(32),第一连铸机出坯辊道组(31)上的铸坯能够被输送到第一热送线(1)上或第二热送线(2)上,第二连铸机出坯辊道组(32)上的铸坯能够被输送到第一热送线(1)上或第二热送线(2)上。该连铸机的出坯和热送设备可将两台连铸机生产的铸坯运送至两条热送线中的任意一条,布置方式巧妙、出坯方式灵活、设备工作方式安全可靠。

北方有色为您提供最新的北京北京有色金属火法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日