全部

961

961

0

0

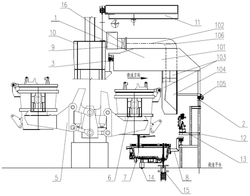

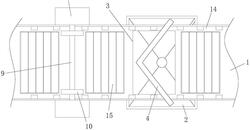

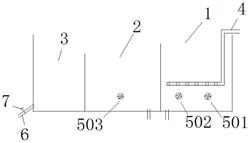

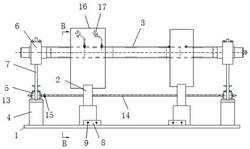

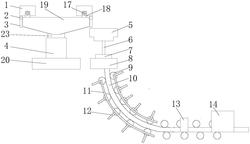

一种改进型连铸机浇注区域移动式除尘设备,属于炼钢连铸技术领域。包括集尘罩、移动轨道、车间除尘系统;移动轨道包括与中间包车轨道平行的高轨和低轨,高轨设置在浇注钢包侧,位于钢包转台与起重机之间并支撑在厂房柱结构上,低轨设置在中间包侧,位于中间包车外侧上方,支撑在钢包操作平台上。车间除尘系统管路接口处设置切断阀;浇注时集尘罩移动至浇铸位,集尘罩罩体覆盖整个浇注区域上方,捕集烟道及裙板下伸接近中包,集尘罩所属的除尘管与车间除尘系统系统导通,打开切断阀,车间除尘系统完成烟气的净化然后排放。优点在于,无需对浇注区域封闭而实现除尘,集尘罩小,烟尘捕集效率高,便于机器人浇注的实施。(ESM)同样的发明创造已同日申请发明专利

1121

1121

0

0

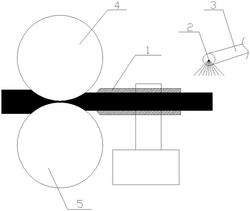

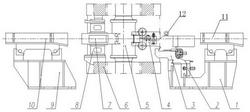

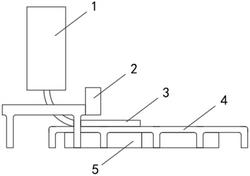

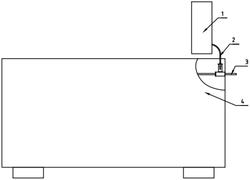

本实用新型涉及一种在线轧机用雾化除尘装置,属于轧制技术领域。包括喷淋嘴和传感器,所述喷淋嘴设于轧机的出口导卫出口端上方,所述喷淋嘴对向出口导卫,所述喷淋嘴通过喷淋水管与水源连通,所述水源流入喷淋水管后由喷淋嘴雾化喷出,对红钢经所述出口导卫产生的粉尘进行喷淋;所述喷淋水管上设有控制阀,所述控制阀与PLC系统信号连接,所述传感器设于轧机进口导卫进口端,所述传感器对是否有红钢进入轧机进行检测,并将检测信号反馈于PLC系统,所述PLC系统控制控制阀打开或关闭,实现喷淋水管导通或关闭。本申请避免现场粉尘飘散,改善工作工况,提高了红钢表面的质量,保护作业人员的身心健康。

385

385

0

0

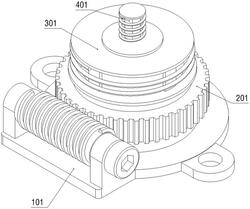

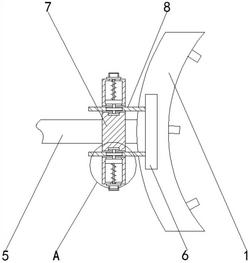

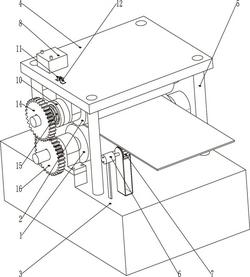

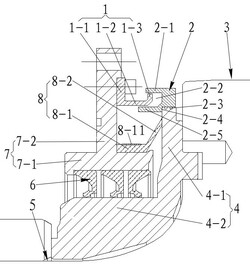

本实用新型提供适用于轧机万向接轴扁头连接螺栓防松结构,涉及螺栓防松技术领域;以解决现有的轧机万向接轴扁头连接螺栓防松结构未设置更加通用的螺栓适配结构,不便于对螺栓进行二次收紧的问题;包括安装支撑部;所述安装支撑部上转动连接有收紧转动件;所述收紧转动件上滑动连接有螺栓对接装置;所述螺栓对接装置上滑动连接有内六角对插件,设置收紧转动件,配合设置的安装支撑部,可以实现快速锁紧螺栓,同时设置的安装支撑部可以驱动螺栓进行二次收紧工作,更加实用,确保锁止效果。

986

986

0

0

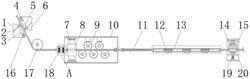

本发明公开了冷轧带肋钢筋高速轧机,包括高速轧机主体,所述高速轧机主体上设有减径箱和安装机架,且减径箱内其中一侧安装有驱动转轴,所述减径箱靠近进料对辊的一侧外端设有清洁筒,且清洁筒内活动卡合有第一固定座和第二固定座,并且第一固定座和第二固定座内均设有钢筋清灰刷,所述高速轧机主体上还设有导料盘,且导料盘一侧的两端分别设有第一安装侧板以及第二安装侧板,并且第一安装侧板和第二安装侧板之间均匀设有防护滚筒。该冷轧带肋钢筋高速轧机能够有效的减小钢筋上料过程中的摆动幅度,以防影响上料效率,同时钢筋在上料过程中可以有效进行清灰处理,避免影响冷轧带肋钢筋的加工效果,易于高速轧机的养护处理。

992

992

0

0

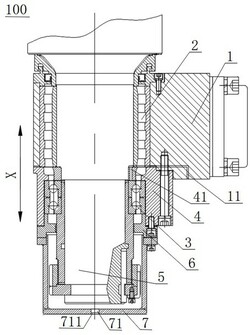

本实用新型涉及一种便于轧机工作辊轴承拆装的支撑装置,包括工作辊支撑平台、以及设置在工作辊支撑平台两侧的可自由移动的拆卸小车,所述拆卸小车包括小车车体、设置在小车车体上侧面的升降结构、以及连接在升降结构上的轴承座升降平台,所述小车车体下侧面设置有两组纵向滑轮,所述小车车体左右两侧均设置有供纵向滑轮滑动的纵向滑轨,所述纵向滑轨前后两端均连接有轮板,所述轮板共有两个且每个均设置有一组横向滑轮,所述轮板一侧设置有供横向滑轮滚动的横向滑轨;本实用新型具有多方向调节的优点,为轧机工作辊轴承座的快速拆卸提供了便利条件。

466

466

0

0

本实用新型涉及轧机轧辊用冷却水管技术领域,且公开了一种轧机轧辊用冷却水管,包括冷却水管体,所述冷却水管体的左侧开设有配合槽,所述配合槽的内部卡接有密封套,所述密封套的内侧卡接有连接头,所述连接头的左侧固定连接有进水管体,所述冷却水管体的正面和背面均固定连接有固定块,所述进水管体的正面和背面均固定连接有定位块,所述固定块的左侧固定连接有承接块,所述定位块的内部开设有两个限位槽,所述限位槽的内部滑动连接有第一内置块,同侧两个第一内置块相背离的一侧均固定连接有第一连接柱。该轧机轧辊用冷却水管,通过阻挡限位,有效的使轧机轧辊用冷却水管达到便于拆卸的目的,进而有效的达到可以节省拆卸耗时的目的。

830

830

0

0

一种故障低免维护的轧钢闭口式轧机进出口导卫结构,包括固定在轧机上端的轧辊,所述轧辊的一侧设有固定在出口导板固定框架上的出口导板,出口导板固定框架固定在轧机上端;所述轧辊的另一侧设有进口导卫,进口导卫下端设有进口导卫支座,进口导卫支座固定在进口底座上,进口底座上端设有前导槽;所述进口导卫支座为固定式钢结构底座,进口导卫支座上还设有进口导卫夹板;所述出口导板的一侧设有固定在出口底座上端的后导槽;所述进口导卫上还设有吊耳。该结构中进口导卫支座为固定式钢结构底座,避免了原有旋转式底座在日常维护和生产中易引发的故障;并且具有结构简单,减低了生产成本和人工及作业时间的特点。

503

503

0

0

本发明公开了一种用于轧机高速生产的组合刮油装置,1#刮油辊和2#刮油辊打开时能穿带和设备维护、轧制关闭时分别实现第一道刮油和第二道刮油,1#刮油辊和2#刮油辊均设有气吹且前者的气吹吹向辊身和辊缝、后者的气吹吹向辊缝;3#上刮油辊位于2#刮油辊与测厚仪之间的滚剪上方,3#上刮油辊通过液压缸升降且使用时压下、不用时缩回避开滚剪运行路线,3#上刮油辊内侧设有气刀且气刀上设有可快换的刮油皮,3#下刮油辊位于2#刮油辊与测厚仪之间的导板台上且使用时随导板台摆动到位配合3#上刮油辊实现第三道刮油、不用时随导板台摆动至最下方避开滚剪运行路线。该装置能实现高速轧制时板面无乳化液带出。

685

685

0

0

本实用新型提供一种轧机导尺用推拉装置,包括:支座、伸缩缸、活塞杆端、推杆和推板;伸缩缸通过支座固定在箱体上;箱体固定在基础底座上;伸缩缸通过活塞杆端与推杆铰接,推杆前端设置推板;推杆两侧贯穿伸出于箱体内部,且箱体内部设置有用于支撑和保持推杆的左右滑动的导槽或者支撑块;活塞杆端与推杆的铰接位置处于远离推板一侧;本申请通过结构的改变,使轧件处于最小开口度时,活塞杆端处于收缩状态,伸出长度最小,夹持轧件时受力状态最为稳定;轧件处于最大开口度时,活塞杆端处于拉伸状态,伸出长度最大;活塞杆端远离推板一侧,沿推杆长度方向的载荷分布也更为均匀,伸缩缸处于最大工作行程时,系统受力较传统技术更为稳定。

572

572

0

0

本实用新型提供一种带有平衡装置的轧机,包括装置机架,所述装置机架的上端外表面设置有平衡装置,所述装置机架的下端外表面固定连接有底座,所述装置机架的后端外表面固定连接有进料托板,所述进料托板的上端外表面设置有防偏移机构与铁粉清理装置,所述铁粉清理装置位于防偏移机构的后端,所述装置机架的中部外表面设置有下支撑辊,所述下支撑辊的上端设置有下工作辊,所述下工作辊的上端设置有上工作辊。本实用新型所述的一种带有平衡装置的轧机,设有防偏移机构与铁粉清理装置,能够对金属板位置进行调节,避免金属板发生偏移,并能清除金属板表面的氧化铁粉,避免氧化铁粉腐蚀轧机,带来更好的使用前景。

372

372

0

0

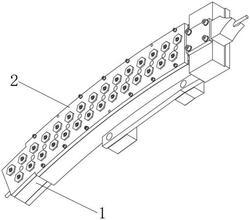

本实用新型公开了一种短应力线轧机下轧辊轧槽弧形冷却水管,弧形冷却水管本体设置于下轧辊及其下方的轧机底座之间,弧形冷却水管进水管道连通弧形冷却水管本体;弧形冷却水管本体的一端为弧形冷却水管清洁口,弧形冷却水管清洁口螺帽螺纹连接于弧形冷却水管清洁口;弧形冷却水管本体的上端分布有多个弧形冷却水管出水口;矩形连接板的下端连接于弧形冷却水管本体的另一端,矩形连接板通过矩形连接板螺杆连接于轧机的导卫底座。本实用新型可以方便、快捷、准确地使弧形冷却水管本体对准带有轧槽的下轧辊;通过取出矩形连接板螺杆和弧形冷却水管清洁口螺帽即可拿出弧形冷却水管本体进行清洁,简单而方便,大大提高了弧形冷却水管本体的使用寿命。

1127

1127

0

0

本实用新型公开了一种轧机轧制油工艺润滑站,包括箱体和位于所述箱体顶端的平床过滤机,所述平床过滤机上设有异径接头一,所述箱体的底端设有底座,所述箱体的一侧设有螺塞,所述箱体的一侧开口设有孔盖,所述底座的顶端设有板式冷却器,所述板式冷却器的顶端设有异径接头二,所述底座的顶端且位于所述板式冷却器与所述箱体之间设有三组螺杆泵。有益效果:螺杆泵运动,三螺杆泵通过连接管道组将润滑油抽送到箱体内,箱体通过连接管道将润滑油输送到板式冷却器内,板式冷却器控制制冷,使润滑油冷却,冷却后的润滑油再通过输入管道输送到箱体内,从而实现润滑油的冷却再循环利用,大大提高了对润滑油进行循环冷却的效率。

394

394

0

0

本实用新型涉及轧机技术领域,且公开了一种轧机张力控制装置,包括空心板,空心板的内部滑动连接有内板,空心板的一侧开设有方形孔,内板的表面固定连接有固定块,固定块的一侧固定连接有第一转轴,第一转轴的表面转动连接有第一滚轴,第一滚轴的表面开设有贯穿槽,贯穿槽的内部滑动连接有插板,插板的一端固定连接有圆环,空心板的底端固定连接有底板,底板的一侧固定连接有支撑板。该轧机张力控制装置,通过空心板和内板的设置,使用时,根据加工状态的不同,进行第一滚轴的高度调整,将内板在空心板内部进行滑动,调整高度,以此来调整加工时的张力,有利于及时进行调整,进而使得被加工的产品不会因为张力过大而发生损坏。

295

295

0

0

本实用新型涉及轧钢机卸板装置技术领域,具体是一种轧机用油料去除装置,包括工作台,工作台上设有辊道,工作台上设有落料口,落料口的上方设有油料去除机构,落料口的下方设有油料收集器;油料去除机构包括沿竖直方向间隔并相对设置的两个刮板,刮板的水平面投影呈V字形。本申请提供的装置,通过设置间隔且对称的两个刮板,实现对钢带两侧的油料进行同时去除。刮板的凸出方向为钢带行进的相反方向,钢带在工作台上行进的过程中,由刮板刮起的油料开始在刮板处堆积时,受钢带行进方向和刮板突出方向的共同作用,沿刮板向外侧流出,即可滴落至油料收集器内;当钢带全部通过刮板后,刮板上粘附的油料即可穿过落料口滴落至油料收集器内。

1105

1105

0

0

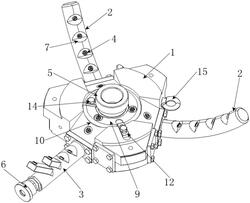

本实用新型提供了一种用于三辊精密轧机出口导卫的弧形喷水装置,其包括导卫壳体,导卫壳体外壁上至少设置有一根弧形喷水管和一根进口水管;每根弧形喷水管和进口水管均与导卫壳体内部连通;每根弧形喷水管和进口水管的圆周外壁上均设置有多个喷嘴,每个喷嘴均与弧形喷水管内部连通,弧形喷水管的朝向冷却轧机上的辊环方向弯曲;每个喷嘴的喷水方向均朝向冷却轧机上辊环的方向;导卫壳体中部还设置有用于通过轧钢的出口导筒,出口导筒贯穿导卫壳体;冷却水从进口水管进入导卫壳体内部,再经过多根弧形喷水管,冷却水从多个喷嘴喷向冷却轧机上的辊环,实现对辊环进行均匀冷却降温,轧机上的轧钢通过出口导筒导出。

913

913

0

0

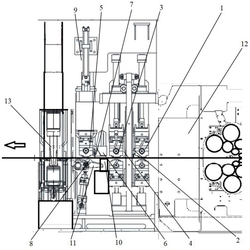

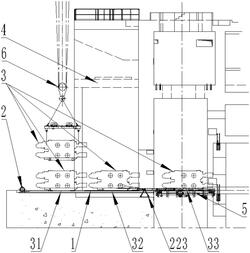

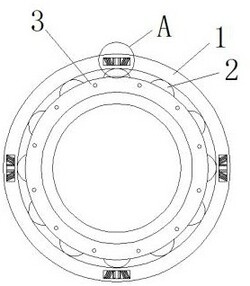

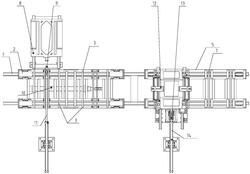

本实用新型公开了一种拉矫机横移装置和连铸机,属于金属连铸技术领域,为了实现天车能够直接吊装在拉矫机等候位置上的拉矫机,所述拉矫机横移装置包括横移轨道(1)和拉矫机横移机构(2),横移轨道(1)上从左向右依次设置有拉矫机吊装位置(31)、拉矫机等候位置(32)和拉矫机工作位置(33),拉矫机等候位置(32)位于事故钢包平台(4)的正下方,拉矫机横移机构(2)可以实现拉矫机在拉矫机等候位置和拉矫机吊装位置之间的双方向横向移动,能够实现天车直接吊装在拉矫机等候位置上的拉矫机。

480

480

0

0

本实用新型属于轧钢导卫装置技术领域,尤其为一种高速线材轧机出口滚动导卫,所述高速线材轧机出口滚动导卫包括导卫盒体,所述导卫盒体的一侧安装有导卫鼻尖一和导卫鼻尖二,用于与高速线材轧机的安装连接,还包括辊系装配组件,所述辊系装配组件安装于所述导卫盒体内,用于线材的移动导向,通过导卫盒体上设置的辊系装配组件,辊系装配组件包括上、下两排导辊主体,每一组辊系装配都有单独的油气润滑系统,也就是油气润滑接口的部分,将轧件顶部和底部的摩擦形式由滑动摩擦改为滚动摩擦,减少轧件在高速线材轧机吐丝机前因上、下跳动而造成的机械划、擦伤,使得本实用新型具备维护成本低,耐用度高等优点。

1212

1212

0

0

本实用新型公开了一种铜轧机废油水高效分离装置,包括废油混合物输送管和加温分离箱,还包括集油箱,所述加温分离箱为并排相连从高至低设置的一组加温分离箱,位于最低处的一个加温分离箱与集油箱并排相连,废油混合物输送管的一端设在位于最高处的一加温分离箱中,集油箱的底部设有排油管,排油管上设有控制阀。该铜轧机废油水高效分离装置结构设计合理,通过高度差加热分离收集,油水分离更彻底高效,并且结构简单,连续工作分离,运行成本低。

545

545

0

0

本发明公开了一种防轧机打滑装置,包括主动辊、从动辊、轧机底座及轧机顶座,轧机底座与轧机顶座之间固设有立柱,主动辊及从动辊分别转动设于轧机底座及轧机顶座上,所述轧机底座出料侧设有发电机,所述发电机轴端设有摩擦轮,所述摩擦轮与轧板底部想接触,所述发电机分别通过对应线路与蓄电池与第一电磁铁相连,所述蓄电池通过对应回路与第二电磁铁及开关组合件相连。本发明提供了一种防止轧机主动辊打滑的装置,可大大提高轧机工作效率,降低轧机能耗。

544

544

0

0

本实用新型公开了一种炼钢连铸机钢铁水余热回收利用装置,包括连铸机机体、输送机构以及通过火焰切割的切割设备,所述连铸机机体的下侧设置有主体固定架,主体固定架的一侧固定连接切割设备,所述连铸机机体下端外表面设置有板坯,所述输送机构位于切割设备的下侧,且板坯的另一端延伸铺设在输送机构表面,所述输送机构的下端外表面设置有废屑收集箱,所述废屑收集箱的一侧外表面铰接有门板,且废屑收集箱的下端外表面固定连接有储水箱,所述储水箱的前端外表面等距离开设有三个连接孔,该装置结构能够有效的对流经输送机构自然冷却掉落的废屑进行收集储存并对其余热进行回收利用,从而减少资源浪费,提高装置的使用效率。

650

650

0

0

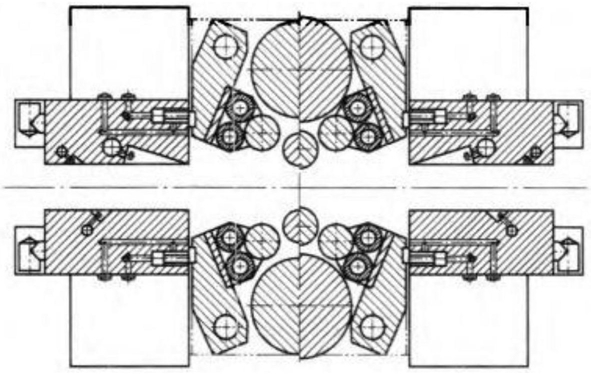

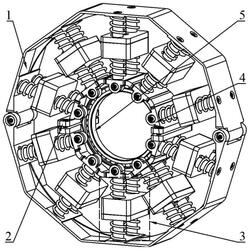

本发明涉及一种十八辊轧机的工作辊侧支撑装置,关于轧机中心对称设置在轧机的入口侧和出口侧;每个工作辊均由出口侧和入口侧各一个侧支撑辊支撑,各侧支撑辊与连接的动力端共同形成各侧支撑分支;各侧支撑分支中,每一个侧支撑辊均和两组背衬组件通过侧支撑轴承座联接在一起;第二斜楔平行设置在第一斜楔外侧,且与第一斜楔上下斜面相对设置并在轧制状态时接触压紧,第二斜楔与第二驱动装置连接;第一驱动装置、第二驱动装置和导轨均固定在机架上。与现有装置相比,本发明布局合理,结构简单,稳定可靠操作简便,工作辊辊径范围更广,有效拓展了产品范围,增强了轧机适应性。

729

729

0

0

一种棒材轧机芯轴偏心套同轴度检测装置,属于测量仪器技术领域,用于对芯轴偏心套的同轴度进行检测。其技术方案是:两个相同的V型座放置在底座平面上,两个偏心套分别放置在两个V型座的V型开口上,两个调节框架分别放置在两个V型座外侧的底座平面上,两个丝杠升降机固定在调节框架上,每个调节框架的两侧分别固定有垂直的滑动杆,两个调节框架的上方分别有轴承座,轴承座的两端分别有滑动孔套在调节框架两侧的滑动杆上,轴承座的底面有丝杠升降机的顶杆上端支撑,转轴的两端分别穿过两个轴承座中的轴承内孔,转轴的中部分别穿过两个待测的偏心套的内孔。本实用新型结构简单、容易操作,可直接测量两个偏心套的同轴度偏差,提高了检测效率。

280

280

0

0

本实用新型公开了一种连铸机专用球面调心滚子轴承,包括外套环,所述外套环一端的非圆形位置处均匀设有多组安装槽,所述安装槽内部的两侧对称设有弹簧,所述弹簧的一侧设有卡块,所述外套环的两端对称设有密封盖,所述密封盖的一端均匀设有多组插块,所述插块与卡块相互适配;本实用新型通过弹簧、卡块和安装槽的配合下,使得密封盖能够被快速的拆卸下来,当轴承内部的润滑油挥发后,方便对其内部进行补充,并且拆卸的操作简单,不需要理由工具,通过密封环、限位块、卡槽和连接槽的配合下,能对滚子进行单独进行拆卸,继而方便对滚子进行更换,同时还方便后续对轴承进行组装,降低生产轴承的难度。

782

782

0

0

本实用新型公开了一种轧机轴承迷宫密封防护装置,涉及轴承密封技术领域,它在辊环和轴承端盖之间安装有油封,还包括安装于轴承端盖朝向辊身的端面上的轴承座凸形密封环,以及安装于辊环上的轧辊凹形密封环,轧辊凹形密封环具有槽口朝向轴承端盖端面的环形凹槽,轴承座凸形密封环具有插入环形凹槽的挡水环,挡水环和环形凹槽形成间隙配合的迷宫密封,挡水环的底部断开形成排水口;轴承端盖具有盖体部和沿轴向凸出盖体部的轴套部,油封安装于轴套部和辊环之间,轴套部套装有位于轴承座凸形密封环和轧辊凹形密封环围绕范围内的水封,水封的两端分别与轴承端盖、辊环的端面相抵。本实用新型解决了现有轧机轴承密封失效快的问题。

651

651

0

0

本实用新型公开了一种锡丝用辊轧机除水除油装置,包括辊轧机,所述辊轧机设置有出丝口,所述出丝口设置三通管,所述三通管管口分别为进口,出口和进气口,所述进气口连接气阀,所述气阀连接气管,所述气管连接气泵。通过气泵提供强大的气流,在经过气管后传输到三通管内,锡丝随着辊轧机的运行持续通过三通管的进口和出口,因此在三通管内部的锡丝被气流将表面污渍全部吹走,这些污渍主要包括油渍和水渍。

497

497

0

0

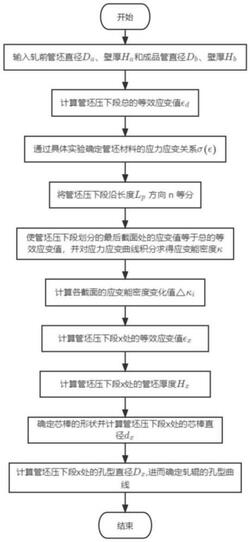

本发明提供一种轧机孔型设计方法及管材质量检验方法,设计方法包括:输入轧前管坯直径、壁厚和成品管直径、壁厚的数值;计算管坯压下段总的等效应变值;确定管坯材料的应力应变关系;将管坯压下段沿长度方向n等分;使管坯压下段划分的最后截面处的应变值等于总的等效应变值,对应力应变曲线积分求得应变能密度;计算各截面的应变能密度变化值;计算管坯压下段x处的等效应变值;计算管坯压下段x处的管坯厚度;确定芯棒形状并计算管坯压下段x处的芯棒直径;计算管坯压下段x处的孔型直径,确定出轧辊的孔型曲线。质量检验方法以管坯的变形锥各截面紧密结合度为主,以成品管的外径最大允许偏差、外径椭圆度、壁厚最大允许偏差和壁厚偏差率为辅。

1028

1028

0

0

本实用新型公开了一种防粘结的高效率连铸机,包括回转塔和中间罐,中间罐的底部连通有浸入式水管,浸入式水管的底部固定安装有结晶器,结晶器的底部固定安装有震动结晶器,震动结晶器的底部固定安装有引锭杆,引锭杆的顶部与底部均安装有铸辊,铸辊两端的外侧活动安装有安装夹,安装夹外侧的顶部均固定安装有分喷水管,分喷水管的两侧均连通有总喷水管,分喷水管外侧的底部均固定安装有五个雾化喷头,通过在铸辊上方设置雾化喷头,避免了因坯料温度特别高,导致铸辊在使用过程中容易变形以及表面容易粘结原料的问题,另外雾化冷却水喷射在铸辊上,从而使其表面形成水膜,水膜一方面降低了铸辊温度,另一方面在连铸坯和铸辊之间形成润滑作用。

711

711

0

0

本实用新型提供了一种短应力线轧机在线更换机架装置,包括与轧制线平行设置的横移轨道,在所述横移轨道上滑动连接有立辊横移车架和平棍横移车架;其中,在所述立辊横移车架上设置有立辊纵移轨道,在所述立辊纵移轨道上滑动连接立辊纵移车架;在所述平辊横移车架上设置有平辊纵移轨道,在所述平辊纵移轨道上滑动连接有平辊纵移车架。本实用新型提供的短应力线轧机在线更换机架装置能够解决现有的换辊方式工作效率低的问题。

265

265

0

0

本发明提供的一种轧机辊系垂直振动的刚柔耦合吸振装置,包括有质量外环、质量内环、刚柔耦合吸振组件及轴承;本发明利用质量外环的滞后作用及刚柔耦合吸振组件中钢珠颗粒群的碰撞、摩擦来抑制、转移并耗散轧辊的振动能量,从而达到抑制轧机辊系垂直振动的目的;同时采用双列环向均匀对称的弹簧及橡胶的布置方法,增加了装置的稳定性,防止质量外环沿着主振系统轴线方向摆动;另外质量外环与质量内环均采用可拆分结构,安装方便,安装位置灵活。

960

960

0

0

本实用新型公开了一种立式轧机调整端的散热结构,包括调整端下轴承座、调整端下轴承、定位角轴承、内端盖、轧辊、压盖和轴向调整保护罩,调整端下轴承沿第一方向插设在调整端下轴承座内,轧辊沿第一方向插设在调整端下轴承内,内端盖的上部固定在调整端下轴承座的下端,定位角轴承插设在内端盖内,且定位角轴承套设在轧辊的下部,压盖为环形,固定在内端盖的下端,轴向调整保护罩围设在轧辊的下端,轴向调整保护罩的底部开设有散热孔,内端盖上开设有联通调整端下轴承座和定位角轴承的供油槽,调整端下轴承座内开设有联通供油槽的输油通道。本实用新型大大提高了定位角轴承的使用寿命,保证了轧机的轴向跳动正常,节约了维修成本。

北方有色为您提供最新的有色金属冶金行业理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!