全部

473

473

0

0

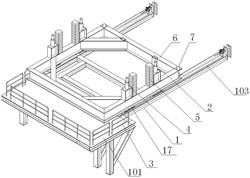

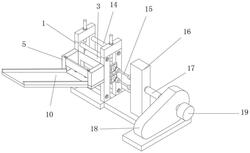

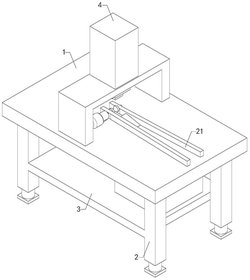

本实用新型涉及机械工装,尤其是一种连铸机大包回转台的辅助安装工具,包括横移平台,横移平台包括操作平台,组装平台以及滑移轨道,滑移轨道上设置有顶升框架,顶升框架通过手拉葫芦与滑移轨道连接;大包回转台置于顶升框架内部,且大包回转台通过千斤顶与顶升框架连接。本实用新型整体结构安全可靠,运行平稳,提高了大包回转台的安装速度,同时降低了施工成本。

585

585

0

0

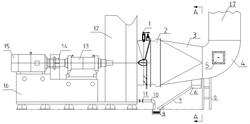

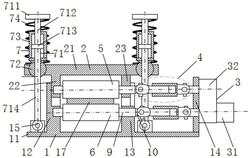

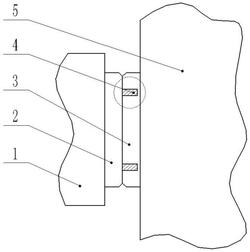

本实用新型涉及一种连铸机蒸排风机排水装置,属于冶金行业连铸机设备技术领域。技术方案是:电机(15)通过联轴器(14)、叶轮轴(13)与风机(12)驱动连接,软连接(2)的一端连接在风机(12)的风口上,软连接(2)的另一端与变径管(3)的大头相连接,变径管(3)的小头通过风管弯头(4)与蒸汽管道(17)相连接,疏水集水箱(6)固定在变径管(3)小头的正下方,疏水集水箱(6)与变径管(3)相连通,疏水管(7)的一端与疏水集水箱(6)相连接,疏水管(7)的另一端设置在排水槽(8)内。本实用新型的有益效果是:能够避免管道内冷凝水侵蚀风机扇叶,延长蒸排风机扇叶使用寿命,提高连铸机蒸排风机工作效率。

720

720

0

0

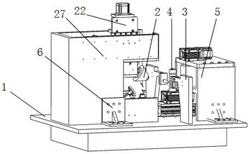

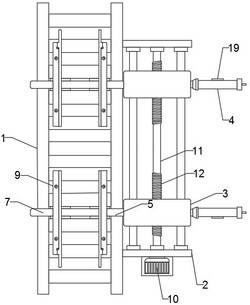

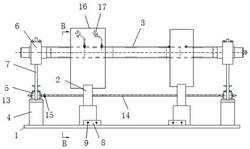

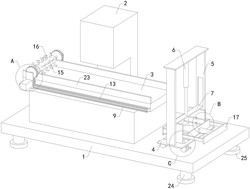

本发明涉及一种基于柔性多模块化系统筒节实验轧机装置,包括底座、主辊模块、芯辊模块、锥辊模块、支撑辊模块和连接板模块;所述锥辊模块和主辊模块分别对应设置在底座上表面的左右两侧区域,且两侧分别通过连接板模块与底座固连;所述支撑辊模块前后对称的设置在锥辊模块和主辊模块之间且底端与底座固连;所述芯辊模块设置在前后对称的支撑辊模块之间且底端与底座固连。本发明采用了多个模块组,拆卸修补简易方便。更重要的是,本发明中采用了丝杠螺母副结构,工作时可调整锥辊轧制的位置,并且通过十字滑台同时调节锥辊与主辊、筒节等部分之间的相对位置。本发明改进了以往轧机非柔性的加工过程,进一步提高生产效率。

694

694

0

0

本实用新型公开了一种用于轧制圆钢的短应力连轧机组,属于金属轧制技术领域,包括十八个短应力轧机、防止脱方的轧制程序和导位装置,第十八短应力轧机为有孔型短应力轧机;第一短应力轧机至第十七短应力轧机之间至少有一个轧机为有孔型短应力轧机,其余轧机均为无孔型短应力轧机。本实用新型采用无孔型轧制和有孔型轧制组合使用;无孔型轧制通过改变辊缝调整轧件的断面尺寸,提高了产品规格更换率;使得轧件受力简化、变形均匀,可以有效地剥落氧化铁皮提高表面质量;由限制宽展变为自由宽展,可降低轧制电能消耗;使用平辊,可以降低轧辊消耗和减少轧槽加工量,能为棒材生产线带来可观的经济效益。

882

882

0

0

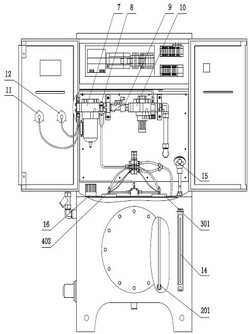

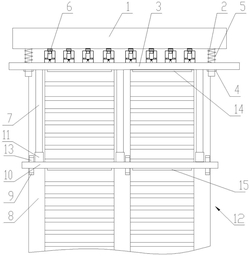

本实用新型涉及一种连铸机双面十二出口油气润滑站,属于连铸设备技术领域。技术方案是:调压阀(8)分别与右二位五通换向阀(401)、左二位五通换向阀(402)相连接,右气马达(301)和左气马达(302)与递进式分配器(5)一端部的进油口相连接,递进式分配器(5)对应于右油气混合器(601)和左油气混合器(602)的一侧各有六个出油口,递进式分配器(5)一侧的六个出油口分别与右油气混合器(601)的六个进油口相连接,递进式分配器(5)另一侧的六个出油口分别与左油气混合器(602)的六个进油口相连接。本实用新型能够实现两面十二出口油气单独供给,解决连铸机拉矫区润滑点多、不容易润滑的问题。

449

449

0

0

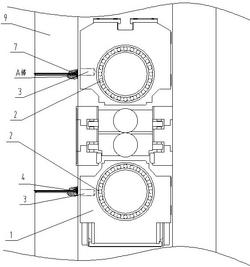

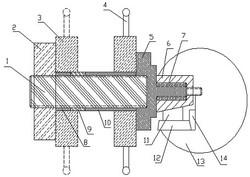

本实用新型公开了一种铝箔轧机支承辊轴承测温系统,支撑辊轴承箱一侧开有与支撑辊轴承外套相通的内测温孔;与内测温孔相对应位置的机架内侧端面开有与内测温孔相通的T型安装槽,机架外侧端面开有与T型安装槽相连通的导线走线孔;T型底座固定在T型安装槽内,其中心开有变径安装孔,变径安装孔内固定有红外测温仪;在导线走线孔一侧的机架内开有压缩空气进气通道Ⅰ,在T型底座上开有与进气通道Ⅰ相连通的且与变径安装孔连通的进气通道Ⅱ。本实用新型在铝箔轧机换辊时无需拆卸,缩短了换辊时间,提高了换辊效率,且不再因为换辊而导致测温装置的磨损或损坏,延长了使用寿命,降低了换辊成本。

1012

1012

0

0

本申请涉及轧机领域,公开了一种轧制精度高的轧机。本申请中,包括机架,所述机架的内侧设置有上轧辊,所述机架靠近上轧辊的下方的内侧设置有下轧辊,所述机架远离上轧辊的另一侧表面固定焊接有入料盒,所述入料盒的内部靠近上轧辊的一侧开设有入料口,所述入料盒的内侧安装有电动伸缩杆,电动伸缩杆远离入料盒的另一端设置有滚筒,入料盒远离入料口的另一侧固定焊接有放置台,所述入料盒靠近放置台一侧的顶部插接有挡板。在生产过程中,将堆积的原料堆积放置在放置台上,打开放置台上方的挡板可以将原料中的一块单独放入入料盒中,可以通过调节电动伸缩杆使滚筒在水平方向上左右移动,调节合适的距离,达到限位原料左右方向的目的。

1011

1011

0

0

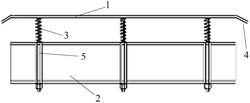

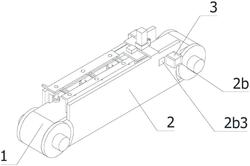

本实用新型提供了一种连铸机火切机接近开关补偿装置,所述连铸机火切机接近开关补偿装置包括挡件与固定件,所述挡件与固定件通过伸缩件连接;所述伸缩件控制挡件与接近开关的距离,所述固定件固定于连铸机火切机的轨道上。本实用新型提供的连铸机火切机接近开关补偿装置能够调控连铸机火切机接近开关,使连铸机火切机接近开关超出有限范围后仍然能够正常接收信号,使连铸机火切机达到停止位置,连铸机火切机正常切割,从而获得精度较高的产品;本实用新型提供的连铸机火切机接近开关补偿装置还具有设计简单、易拆装且稳定性高的优点。

680

680

0

0

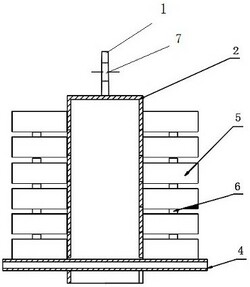

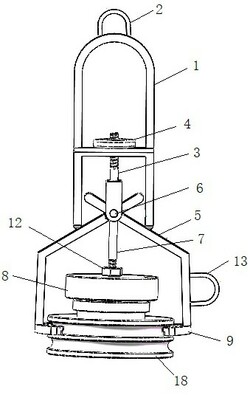

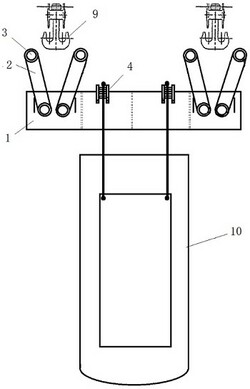

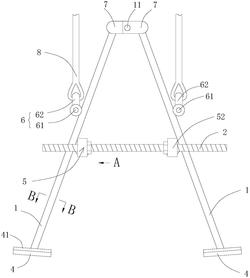

本实用新型涉及一种型钢轧机离心辊环热处理吊装装置,属于冶金行业型钢轧机离心辊环热处理设备技术领域。技术方案是:包含吊装架(1)、吊装筒(2)、承托杠(4)和吊装孔(7),所述吊装筒(2)为圆柱形,吊装筒(2)的直径小于型钢轧机离心辊环的内径,吊装筒(2)的一端设有吊装架(1),吊装架(1)上设有吊装孔(7),吊装筒(2)的另一端设有与吊装筒(2)中心线垂直布置的承托杠(4),所述承托杠(4)的长度大于型钢轧机离心辊环的外径。本实用新型的有益效果是:能够方便型钢轧机离心辊环的热处理,有效防止叠放时工件的倾倒,避免使用铁链或夹具时对辊环工件表面的损伤,保证产品质量。

621

621

0

0

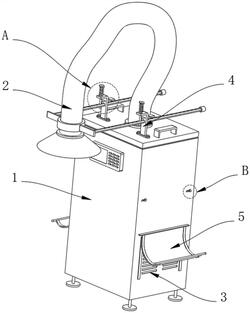

本申请涉及烟气净化设备技术领域,具体为一种轧机用烟气超低排放净化装置,包括净化器,所述净化器的上表面连通有吸烟管,所述净化器的两侧均开设有散热孔,所述净化器的上表面设有支撑结构,所述支撑结构包括两个支撑板,所述支撑板固定连接在净化器的上表面,所述支撑板的竖直截面呈“L”形,所述支撑板长臂的表面滑动贯穿有调节杆,所述调节杆的一端固定连接有连接板,两个所述连接板彼此靠近的一侧固定连接有卡环,所述卡环固定套在吸烟管的圆弧面,所述支撑板短臂的表面设置滑动贯穿有插杆。本申请,解决了烟气净化器的吸烟管容易受自身重力影响以及被工作人员误碰而发生移动甚至弯折的问题。

1031

1031

0

0

本实用新型公开了一种具备防夹鼓功能的轧机推床,包括轧机轨道和安装在轧机轨道右侧的一组安装侧板,一组安装侧板之间活动安装有一组相对的齿轮箱,一组相对的齿轮箱左端分别连接有推床机构,推床机构包括一组液压缸、一组上推杆、一组同步齿轮、一组下推杆、两组条形齿条以及两组推板。本实用新型的有益效果是,通过位于一组相对的齿轮箱左端连接有的推床机构由MTS来测量每道次推床的开口度数据,并在系统里强制命令下一道次的推床开口度不能小于上一道次的推床的测宽值,从而避免了轧制薄宽板时钢板被推床夹鼓的风险,降低钢板飘曲及生产事故率,且可根据钢板长度调节两组推板之间的距离,便于对不同长度的钢板进行对正。

676

676

0

0

一种吊装棒线材轧机碳化钨辊环的夹持装置,属于棒线轧机维修设备技术领域,用于吊装棒线材轧机碳化钨辊环。其技术方案是:吊装框架中部有横梁,卡紧臂门架拉杆穿过横梁,卡紧臂门架拉杆上部为螺杆,转动手轮与卡紧臂门架拉杆的上部螺杆连接,卡紧臂门架拉杆的下部有卡紧臂转动轴与两个辊环卡紧臂连接,两个辊环卡紧臂的上部交叉,卡紧臂转动轴安装在两个辊环卡紧臂的交叉处,两个辊环卡紧臂的下部有卡紧臂爪与碳化钨辊环的侧壁卡紧连接,锥套外罩拉杆的上端有垂直的圆环套装在卡紧臂转动轴的中间位置上,锥套外罩拉杆的下端与锥套外罩相连接,锥套外罩的下部与轧辊锥套组合上部配合连接。本实用新型操作方便,提高了换辊效率,避免了安全事故。

704

704

0

0

本实用新型涉及连铸机技术领域,且公开了一种连铸机出坯辊道包括引流辊道和装配块,所述的装配块上设置有操作槽,操作槽上对称固定装配有固定杆,装配块上固定装配有传动电机,传动电机的输出端固定装配有第一丝杆,第一丝杆活动贯穿装配块到操作槽中,并且第一丝杆在两个固定杆之间进行转动,所述的固定杆和第一丝杆上活动装配有活动块,上述种连铸机出坯辊道通过第一丝杆和活动块的配合解决了现有的出坯辊道与切割设备的安装位置固定,出坯辊道受到输送板冲击载荷的作用,钢坯易磨损变性,人员劳动强度大,存在安全隐患的问题。

753

753

0

0

本实用新型公开了一种连铸机输送辊道用限位装置,包括设置于连铸机输送辊道终端的固定板,固定板朝向连铸机输送辊道的一侧两端固定设有连接杆,两个连接杆上滑动设有第一限位板,连接杆穿过第一限位板后设有锁紧螺母,在固定板和第一限位板之间的连接杆外套设有弹簧,第一限位板与固定板之间还设有弹性缓冲装置,第一限位板朝向连铸机输送辊道的一侧设有若干顶杆,顶杆位于连铸机输送辊道的支撑架上方,每个支撑架上固定设置有一个支座,支座位于顶杆端部的一侧,多个支座之间滑动设有第二限位板,第二限位板与顶杆的端部抵接。可以实现两种尺寸铸坯的限位,操作灵活,适应较快的生产节奏。投入成本低,使用成本低,对工人操作技能要求低。

238

238

0

0

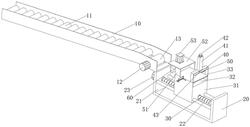

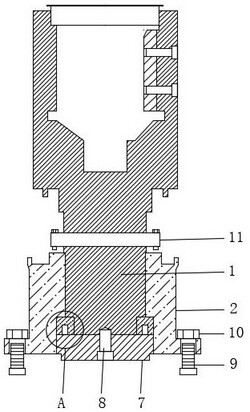

本实用新型公开了一种轧机飞剪剪刃快速更换装置,属于设备维修领域。包括楔形内丝套(6)、导向螺杆(1)、调节块(2)、移动撞块(3)、固定块(5)、内外丝套(7),所述固定块(5)一端设置有引出杆(15),另一端设置有固定连接孔(16),所述引出杆(15)上设置有外螺纹,固定连接孔(16)设置有内螺纹;所述内外丝套(7)的外螺纹与楔形内丝套(6)的螺纹相匹配,内外丝套(7)的内螺纹与引出杆(15)的外螺纹相匹配,内外丝套(7)与引出杆(15)螺纹连接。采用这种轧机飞剪剪刃快速更换装置,更换轧机飞剪剪刃方便、快捷,节省大量维修工时,降低备件费用,为检修人员维护轧机飞剪设备提供良好的拆卸工具。

573

573

0

0

本实用新型涉及一种拆装大型轧机牌坊的吊具,属于冶金行业中厚板轧机牌坊吊装及拆卸技术领域。技术方案是:包含横梁(1)、吊板(2)、销轴(3)和组合式护角吊装(4),横梁(1)的两端分别设有若干个吊板(2),所述吊板(2)的下端通过销轴(3)与横梁(1)转动连接,吊板(2)的上端与天车吊钩相配合;所述组合式护角吊装(4)包含两片支撑板(7)和若干个连接轴(8),支撑板(7)为与横梁(1)相配合的U型结构,两片支撑板(7)之间通过若干个连接轴(8)连接在一起构成组合式护角吊装(4),两套组合式护角吊装(4)分别吊挂在横梁(1)上。本实用新型能够安全、快速的完成大型轧机牌坊的安装或拆卸任务。

827

827

0

0

本实用新型涉及轧机技术领域,公开了一种轧机扁头套结构,包括轧机用扁头套主体和连接法兰,所述轧机用扁头套主体的下端外表面开设有渐开线外花键,所述连接法兰的内部表面开设有渐开线内花键,所述轧机用扁头套主体的下端位于渐开线外花键的下方螺纹连接有锁母,本实用新型将轧机用扁头套主体和连接法兰通过渐开线外花键和渐开线内花键连接在一起,并通过锁母和端盖进行固定,使得轧机用扁头套主体上下都被压死,不会晃动,可防止轧机用扁头套主体由于振动而脱落,这种连接方式区别于常规的螺钉安装方式,更加稳定牢固;防护组件的设置可以避免粉尘油污进入轧机用扁头套主体和连接法兰的连接处内部。

1069

1069

0

0

本实用新型涉及钢筋连轧机的技术领域,特别是涉及一种高速双线两面肋冷轧钢筋连轧机,其可利用动力装置提高下转辊的转速,提高工作效率,减少能源损耗,提高了实用性;包括工作台、横板、横梁、液压缸、活塞、连接块和下转辊,工作台底端四角分别设置有支撑腿,四组支撑腿之间连接有横板,液压缸位于横梁顶端,液压缸与液压泵连接,液压缸底端与活塞顶端滑动连接,活塞底端穿过横梁与连接块顶端连接,连接块底端设置有上转辊,上转辊两端与连接块底端可旋转连接,工作台顶端设置有两组立板,下转辊位于两组立板之间,下转辊左端连接有动力装置,上转辊和下转辊上均设置有钢筋肋凹槽。

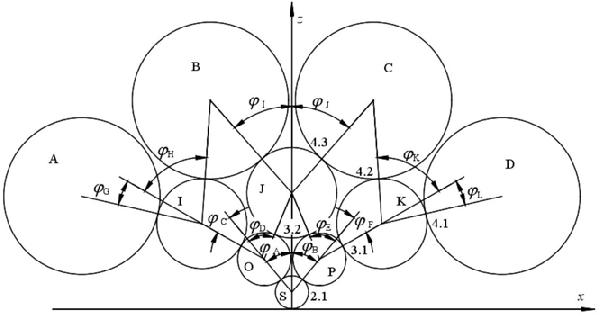

本发明涉及一种上下轧辊全驱式4SPeS+SPS+C型并联板带轧机,包括电机组、上、下传动轴、上、下轧辊、机座、动台、四组弹性驱动分支和水平驱动杆。上、下轧辊分别与动台和机座转动联接;电机组的正、反转驱动轴分别与上、下转动传动轴一端万向副;上、下转动传动轴的另一端与上、下轧辊连接轴万向副,上驱动轧辊正转,下驱动轧辊反转,带动上、下轧辊之间的板带运动;动台的同心圆弧柱与机座的同心圆弧槽圆柱副联接;四个弹性驱动分支对称布置在上、下轧辊的两侧,其两端与动台和机座球副联接,能够变化上、下轧辊的间距和对板带的轧制力;水平驱动杆两端与动台和机座球副联接,可改变上轧辊相对下轧辊交叉角,有效克服金属板厚不均和跑偏的问题。

312

312

0

0

本实用新型涉及导卫调整装置领域,具体是涉及一种H型钢万能轧机出口导卫调整装置,包括传输模块、架体和调整模块;架体包括第一安装架、第二安装架和第三安装架,第一安装架设置在架体的上端,第一安装架上固定安装有第一液压缸,第二安装架上固定安装有第二液压缸,第二液压缸的输出端指向传输模块所在方向,第三安装架上固定安装有第三液压缸,第三液压缸的输出端指向传输模块所在方向,调整模块包括固定导卫、活动导卫和轧轮,固定导卫的顶端设置有第一延伸板,第一延伸板上固定安装有第一距离传感器,第一距离传感器的输出端指向传输模块所在方向。本申请可以自动对加工后的型钢整直且操作人员可以进行精准的实时调控。

821

821

0

0

本实用新型提供了一种轧机轴承安拆工装,涉及轴承安拆技术领域,包括两个摆臂、支撑杆以及两个吊装环,摆臂的上端通过转轴相铰接,下端设有托板,两个摆臂的中部分别设有安装座;支撑杆连接于两个安装座上;吊装环设置于摆臂的外侧,用于与天车的钢丝绳相连。本实用新型提供的轧机轴承安拆工装,利用转轴使两个摆臂的下端张开,借助摆臂下端的托板对轴承的下端面进行承托,通过支撑杆和安装座的连接实现两个摆臂的相对位置的锁定,避免摆臂绕转轴向相邻一侧摆动使托板从轴承的内孔中脱出,支撑杆与安装座之间为可拆卸连接的形式,便于适时调整两个摆臂之间的夹角,使该工装适用于不同规格的轴承的吊装,具有良好的通用性。

423

423

0

0

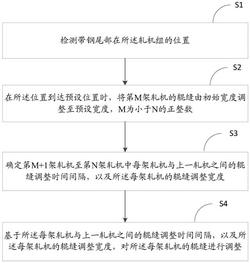

本发明公开了一种轧机辊缝调整方法、装置及存储介质,应用于轧机组中,所述轧机组包括N架轧机,N为正整数,所述方法包括:检测带钢尾部在所述轧机组的位置;在所述位置到达预设位置时,将第M架轧机的辊缝由初始开度调整至预设开度,M为小于N的正整数;确定第M+1架轧机至第N架轧机中每架轧机与上一轧机之间的辊缝调整时间间隔,以及所述每架轧机的辊缝调整开度;基于所述每架轧机与上一轧机之间的辊缝调整时间间隔,以及所述每架轧机的辊缝调整开度,对所述每架轧机的辊缝进行调整。本发明可以有效地避免带钢在生产过程中,其尾部发生甩尾、厚度偏差等稳定性问题。

408

408

0

0

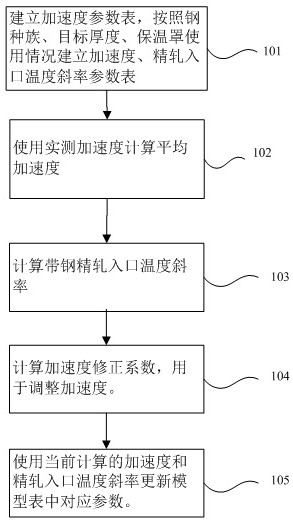

本发明涉及一种轧机加速度的设定方法,属于热轧技术领域。技术方案是:在数据库中建立轧机加速度和精轧入口温度斜率参数表;采集实际轧机加速度和精轧入口温度值,通过计算方法用温度斜率计算得出加速度修正系数,最终得出轧机加速度,将轧机加速度和精轧入口温度斜率存储到模型数据库表中,用于下次轧机模型计算预测速度曲线。本发明的有益效果是:采集带钢每个控制样本的实际加速度和精轧入口温度实测数据,通过线性回归计算中间坯精轧入口温度斜率,用于修正计算加速度,最终得出控制模型表中的轧机加速度,使得模型预测速度曲线更加精准,提高了轧制稳定性和产品质量。

728

728

0

0

一种棒材轧机芯轴偏心套同轴度检测装置,属于测量仪器技术领域,用于对芯轴偏心套的同轴度进行检测。其技术方案是:两个相同的V型座放置在底座平面上,两个偏心套分别放置在两个V型座的V型开口上,两个调节框架分别放置在两个V型座外侧的底座平面上,两个丝杠升降机固定在调节框架上,每个调节框架的两侧分别固定有垂直的滑动杆,两个调节框架的上方分别有轴承座,轴承座的两端分别有滑动孔套在调节框架两侧的滑动杆上,轴承座的底面有丝杠升降机的顶杆上端支撑,转轴的两端分别穿过两个轴承座中的轴承内孔,转轴的中部分别穿过两个待测的偏心套的内孔。本实用新型结构简单、容易操作,可直接测量两个偏心套的同轴度偏差,提高了检测效率。

496

496

0

0

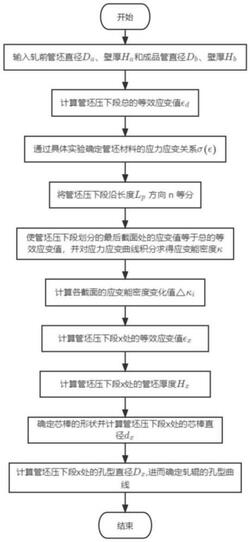

本发明提供一种轧机孔型设计方法及管材质量检验方法,设计方法包括:输入轧前管坯直径、壁厚和成品管直径、壁厚的数值;计算管坯压下段总的等效应变值;确定管坯材料的应力应变关系;将管坯压下段沿长度方向n等分;使管坯压下段划分的最后截面处的应变值等于总的等效应变值,对应力应变曲线积分求得应变能密度;计算各截面的应变能密度变化值;计算管坯压下段x处的等效应变值;计算管坯压下段x处的管坯厚度;确定芯棒形状并计算管坯压下段x处的芯棒直径;计算管坯压下段x处的孔型直径,确定出轧辊的孔型曲线。质量检验方法以管坯的变形锥各截面紧密结合度为主,以成品管的外径最大允许偏差、外径椭圆度、壁厚最大允许偏差和壁厚偏差率为辅。

1121

1121

0

0

本实用新型涉及磨床技术领域,具体为一种连铸机扇形段修复用平面磨床,包括底座和上料装置,底座通过磨床本体连接有工作台,上料装置包括支撑板,支撑板通过多个支撑柱连接有安装板,安装板上安装有升降缸,升降缸通过提升架连接有滑道,提升架上连接有卸料装置,工作台上连接有多个清洁板,清洁板上滑动安装有转板,转板上转动连接有移动齿轮和清洁齿轮,移动齿轮和清洁齿轮啮合,清洁板上连接有齿条,移动齿轮和齿条啮合,多个转板中的一个转板上安装有电机,电机的输出端和对应的移动齿轮连接,多个清洁齿轮之间连接有清洁滚轮,清洁滚轮上连接有毛刷,其便于自动上料,较为节省人力,并且其便于对磨床本体进行清洁,实用性较高。

779

779

0

0

本发明提供一种轧机轴承座间隙在线检测装置及检测方法,其包括壳体、端盖、球、挡板、内密封圈、弧面垫、外密封圈、弹簧、传感器、电缆、螺栓、弹簧垫圈,检测装置安装在轧机牌坊耐磨衬板内。轧机换辊过程中,轧辊抽出时检测装置中的球受弹簧的作用力向外弹出,轧辊装入时,检测装置中的球受轴承座耐磨衬板的作用力压入检测装置内,从而该检测装置能够在现场长期稳定的工作,不受窜辊和频繁换辊的影响。轧机生产过程中,轴承座水平方向位移变化通过球和弧面垫传递到弹簧,弹簧将位移变化转换为力的变化,力传递到传感器,传感器输出实时力变化的信号。最终通过传感器获取力的变化反映轴承座的位移变化,实现轧机轴承座与牌坊间隙信息的实时获取。

842

842

0

0

一种评估20辊轧机支撑辊变形影响的方法,属于轧制技术领域,包括以下步骤:求解上辊系工作辊弹性变形;求解下辊系下工作辊弹性变形;求解轧件出口厚度。本发明通过提供一种计算20辊轧机支撑辊挠度曲线的方法,对支撑辊鞍座施加位移可以求出支撑辊挠度曲线,再进行辊系弹性变形计算可以计算轧件出口厚度分布,能直观地得出支撑辊变形对轧件出口厚度和工作辊位移的影响规律。

北方有色为您提供最新的河北有色金属冶金行业理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日