全部

970

970

0

0

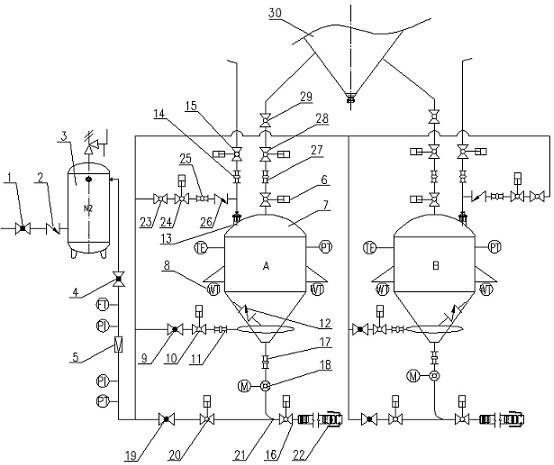

随着全球对高性能金属材料需求的不断增长,特别是航空航天、新能源、生物医疗等领域的快速发展,海绵钛作为钛材生产的重要原料,其生产效率和产品质量的提升已成为行业关注的重点。目前,国内外钛的制备工艺主要包括金属热还原法和熔盐电解法,其中镁热还原法是目前唯一实现工业生产金属钛的工艺方法。

1344

1344

0

0

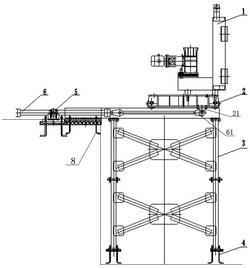

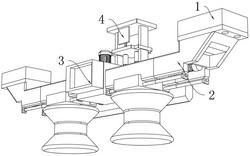

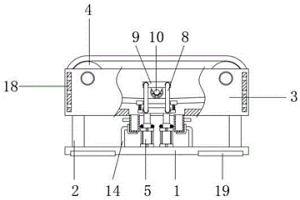

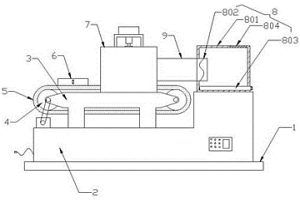

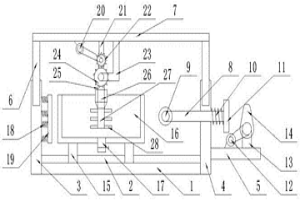

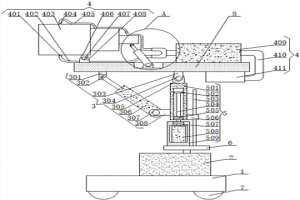

本实用新型涉及一种棒材轧机换辊小车,属于棒材精轧机技术领域。技术方案是:钢平台(3)底端通过地脚螺栓(4)设置在土建基础的地坑内,钢平台(3)的顶端设有两个相互平行设置的小车轨道(7),换辊小车(2)匹配设置在小车轨道(7)上;换辊小车(2)包含平台和四个车轮,平台由上支撑板(22)、下支撑板(26)、设置在上支撑板和下支撑板之间的横梁(27)和支撑筋(25)组成,上支撑板和下支撑板之间的四个角上分别设有四个车轮安装支架(24),每个车轮安装支架上均设有车轮(23),液压缸的活塞杆端部与下支撑板(26)连接。本实用新型通过增加换辊小车,能够保障在立式轧机快速更换,保障作业人员和设备的安全。

583

583

0

0

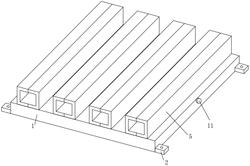

本实用新型属于棒材切分轧制技术领域,尤其为一种棒材轧机出口用过渡导槽,针对现有技术中的过渡导槽不能对其口径进行调节,不方便调节使用的问题,现提出如下方案,其包括底座,所述底座的顶部开设有四个连接槽,四个连接槽内均滑动连接有滑板,四个滑板的顶侧均延伸至底座的上方并固定安装有U型框,八个U型框中相对应的四个U型框的一侧均固定焊接有滑动框,八个U型框中相对应的四个U型框的一侧均开设有框型滑槽,四个滑动框滑动连接在相对应的框型滑槽内,底座的一侧螺纹安装有螺纹杆,螺纹杆的一端固定焊接有转动盘。本实用新型结构设计合理,方便对导槽的口径进行调节,方便调节使用,实用性强。

1194

1194

0

0

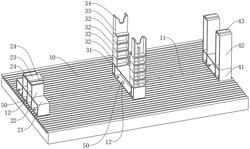

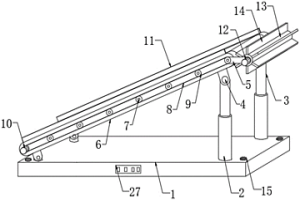

本实用新型提供了一种连铸机扇形段修复平台,连铸机扇形段修复平台,包括T型槽平台、若干定位棒、第一支承架、第二支承架和第三支承架;第一支承架、第二支承架和第三支承架与T型槽平台螺栓连接,第一支承架和第二支承架均可在T型槽平台上沿T型槽延伸方向滑动;第一支承架和第二支承架上均设有第三定位槽,与定位棒配合,对各规格连铸机扇形段对应的第一支承架和第二支承架在T型槽平台上的安装位置进行限定。本实用新型提供的连铸机扇形段修复平台,解决现有技术中连铸机扇形段修复平台专台专用和可调节的连铸机扇形段修复平台在适应不同规格的扇形段时,需要对连铸机扇形段修复平台各部分进行多次调整的技术问题。

1247

1247

0

0

本实用新型公开了一种型钢轧机导卫装置,涉及型钢轧机装配技术领域。本实用新型包括配装接板,配装接板的底端与联动调节结构焊接连接,联动调节结构的一端通过螺钉固定有触摸控制面板,联动调节结构的另一端与自动推导切断结构通过焊接连接,联动调节结构包括动力搭载箱、第一电机、主动锥齿轮、从动锥齿轮、输出螺纹杆、装配搭载板。本实用新型通过联动调节结构的设计,使得装置整体在使用过程中便于将两侧的导卫滚轮进行便捷的自动化同步调节距离,从而便捷的达到调节导出距离的目的,且通过自动推导切断结构的设计,使得装置整体在使用过程中便于对导出的钢片在合适位置进行切断前的辅助冲断,便于保护切断刀的使用寿命。

731

731

0

0

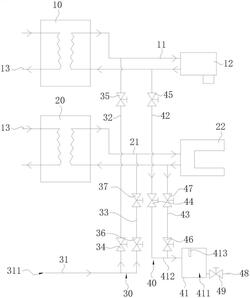

本申请公开了一种辊轧机仪表冷却装置,冷却装置设置有第一冷却器和第二冷却器,第一冷却器上设置有第一内循环管,第一内循环管与辊轧机的测速仪连接;第二冷却器上设置有第二内循环管,第一内循环管和第二内循环管内均通有脱盐水,脱盐水在第一内循环管和第二内循环管内循环流动,由于该冷却装置上设置有冷却管网,冷却管网的一端设置有进水口,冷却管网的另一端分别与测速仪和测厚仪连接,当第一冷却器和/或第二冷却器发生损坏时,可通过进水口向冷却管网通入脱盐水,脱盐水由冷却管网进入到测速仪和测厚仪处,对测速仪和测厚仪进行冷却,可有效解决第一冷却器和第二冷却器发生损坏时,导致测速仪或测厚仪无法运行,影响硅钢产量的问题。

683

683

0

0

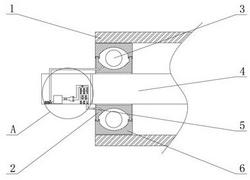

本实用新型涉及轴承润滑技术领域,尤其为一种用于中轧机的轧辊轴承润滑装置,包括轧辊、油管和油泵,所述轧辊内侧固定连接有轴承外壳,所述轴承外壳内侧固定连接有轴承内壳,所述轴承内壳上端转动连接有轴承滚珠,所述轴承内壳下端内侧固定连接有固定杆,所述轴承外壳左侧固定连接有油管,所述油管左端固定连接有换热器,所述换热器右端固定连接有过滤网上盖,所述过滤网上盖左侧固定连接有过滤网,本实用新型中,通过设置的油管、油泵、换热器和油箱,可以在轴承转动的过程中通过对润滑油的不停循环散热来对轴承整体进行降温,这样可以使轴承可以长时间不间断的运转的同时避免轴承过热出现抱死的情况发生,有效的提高了轴承的使用寿命。

672

672

0

0

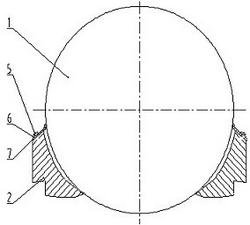

本实用新型涉及一种中厚板轧机工作辊柔性擦辊器,属于中厚板轧机设备技术领域。包括导板(2)、螺栓(5)、金属压条(6)、橡胶擦条(7),所述导板(2)上端面设置有向上倾斜的安装面(3),安装面(3)上设置有安装螺丝孔(4),所述橡胶擦条(7)铺设在安装面(3)上,所述金属压条(6)铺设在橡胶擦条(7)上,通过螺栓(5)紧固在安装螺丝孔(4),将金属压条(6)和橡胶擦条(7)紧固在安装面(3)上。本实用新型密封性显著提升,无漏水现象。使用寿命长,可免维护使用18个月以上,寿命是原有的6倍。结构简单、成本低廉、安装方便,对辊径变化适应性强,无需频繁调整,维护量小,具有推广价值。

1127

1127

0

0

本实用新型公开了一种轧机安全控制装置和轧机设备,控制装置包括检测终端、控制器和报警器,检测终端安装于轧机牌坊的轧辊通道上,检测终端被配置为在轧机换辊过程中检测到检修人员经轧辊通道进入轧机时输出响应信号,控制器的第一输入端与检测终端的输出端连接,控制器被配置在接收到响应信号时输出告警信号,报警器的输入端与控制器的第一输出端连接,报警器被配置为在接收到告警信号时进行报警,在轧机换辊过程中检测终端检测到检修人员经轧辊通道进入轧机时,输出响应信号至控制器,控制器再输出告警信号至报警器进行报警,可以防止换辊过程中检修人员进入轧机引起安全事故,进而提高了轧机换辊过程中的安全性。

1490

1490

0

0

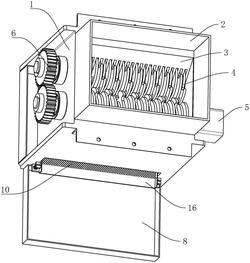

本申请公开了一种MIM用破碎机,涉及金属破碎设备领域,包括破碎箱,所述破碎箱的内部对称转动连接有破碎辊,两组所述破碎辊的一端均固定连接有相互啮合的齿轮,所述破碎箱的一侧壁固定连接有第一电机,所述第一电机的输出端与一组所述破碎辊固定连接,所述破碎辊的下方设有网筛。本申请通过网筛、U形导板和出料口的设置,使得被两组破碎辊破碎后的金属可以落在网筛的顶部,接着被网筛进行筛选,从而将体积较大的金属筛选出,然后通过U形导板的导向落在第二接料箱的内部被收集,以便于后续再次排入破碎箱的内部进行再次破碎,使得破碎后的

1409

1409

0

0

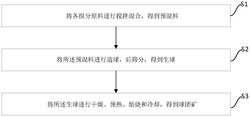

本发明提供了一种球团矿及其制备方法,属于高炉炉料技术领域,所述球团矿包括以下组分:熔剂;精矿粉;以及粘结剂;以质量份数计,所述熔剂包括:消石灰1.5?1.9份和石灰石0.6?1.0份。该球团矿采用以消石灰为主、石灰石为辅作为混合熔剂,基于原料条件由正交实验确定混合熔剂中消石灰和石灰石最优混合配比为(1.5?1.9):(0.6?1.0),使球团矿整体物料具备适宜的粘度,既能保留良好的造球性能,降低膨润土配比,又避免粘度过大影响熔剂球团的生产和质量,同时混合熔剂通过发送热分解释放出二氧化碳调节了球团矿微观气孔率,使熔剂球团具有适宜

715

715

0

0

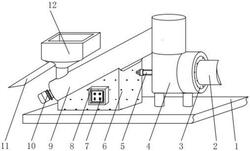

本实用新型公开了一种回转煅烧炉,属于煅烧炉技术领域,包括安装基台和煅烧炉本体,所述安装基台的上表面固定连接有进料筒,所述进料筒的右端固定镶嵌有密封轴承,所述煅烧炉本体的左端与密封轴承的内圈固定连接,所述安装基台的上表面固定连接有支撑座,所述支撑座的上表面固定连接有输料筒,通过设置的进料斗、转动电机、粉碎辊、石块筛网和排料管,能够对原料石铁矿石进行粉碎破碎并实现大石块的过滤导排,便于粉碎石块的有效干燥热处理,并通过设置的伺服电机。输料筒、螺旋杆、漏料口、电动推杆和推板,能够利用伺服电机工作带动螺旋杆转动,实现对粉碎矿石料的自动机械上料,增加石块原料的上料效率,便于石矿料的高效热处理。

730

730

0

0

.本实用新型涉及一种振动给料机密封装置,属于冶金行业振动给料机设备技术领域。背景技术.钢铁企业转炉冶炼需要加入多种合金料、粉料,加料系统通过管道联通,加料过程需要使用振动给料机,实现粉块料的快速添加。在转炉上下料振动给料机进出口无密封装置,在给料机振动下料时,给料机上下口因振动极易发生位移及偏差,导致给料机上下口有扬尘漏料现象,造成物料损失和扬尘污染,不符合环保要求。为此,需要设计一种振动给料机密封装置,既能够满足现象使用的耐磨性,又减少甚至杜绝给料机振动下料时的扬尘漏料现象,实现快速、环保

1172

1172

0

0

.本实用新型涉及一种用于将高炉重力除尘器灰仓中的灰尘输送到吸排罐车的装置,属于冶金设备技术领域。背景技术.重力除尘器是高炉煤气除尘系统中广泛应用的一种粗颗粒除尘装置,可以去除颗粒大于微米的灰尘颗粒,除尘效率可达到%,由于高炉煤气压力、温度、粉尘特性与一般的环境除尘有很大的不同,高炉重力除尘器卸灰工艺的选择有其特殊性。.目前,国内高炉重力除尘器多采用加湿卸灰机卸灰、开放式汽车运输,由于加湿效果不好,在将灰尘从除尘器的灰仓输送到运输车辆的过程中容易造成严重的扬尘污染。因此如何避免灰尘输

1193

1193

0

0

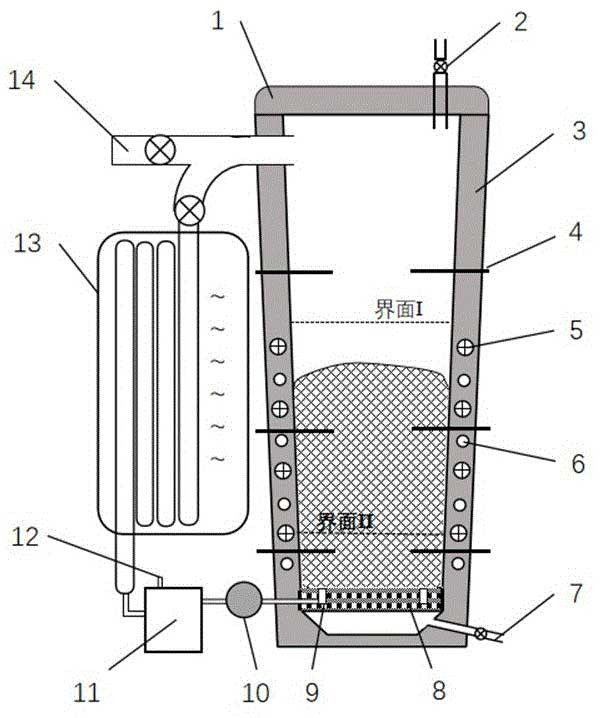

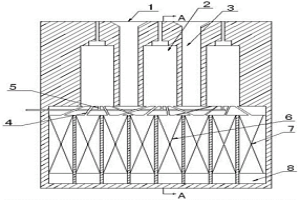

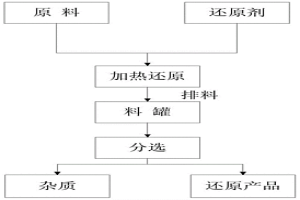

本实用新型公开了一种蓄热式煤基还原装置,包括排料装置和还原单元;还原单元包括还原室、燃烧室和蓄热室,还原室设置有加料口和出料口,加料口位于还原室的炉顶或侧炉门,出料口位于还原室侧炉门;还原室两侧布置有燃烧室,还原室与燃烧室间设有导热炉墙;还原室下方设有蓄热室,蓄热室通过连接通道与燃烧室的火道相连;排料装置包括螺旋出料机,螺旋出料机位于还原室侧炉门处,热料排出后经过分选得到还原产品。本实用新型采用蓄热式燃烧技术,充分利用了烟气余热,降低能耗,同时导热墙起到了加筋作用;本实用新型采用排料装置出料,避免了因炉料与侧壁粘结造成炉料运行受阻的情况,提高了设备作业率。

954

954

0

0

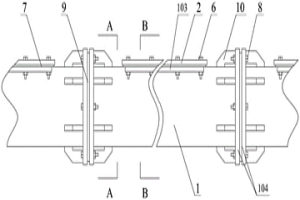

本公开提供一种耐磨的送料构件,包括多个送料短节,设有检修口,且所述多个送料短节首尾可拆卸连接;盖板,覆盖所述检修口;所述盖板与所述送料短节可拆卸连接;耐磨底板,与所述送料短节的内底贴合设置;耐磨侧板,与所述送料短节的内壁贴合设置;耐磨顶板,分别与所述耐磨侧板的顶部和所述盖板的底部贴合设置。本公开提供的耐磨的送料构件,在送料短节的内部安装可拆卸的耐磨底板、耐磨侧板和耐磨顶板,增加本公开的耐磨性、提高使用寿命的、降低维护成本。在送料短节上设置检修口,一方面方便对耐磨底板、耐磨侧板和耐磨顶板进行更换维护;另一方面当送料短节的内部出现堵料、卡料的情况时,便于检修处理。

1050

1050

0

0

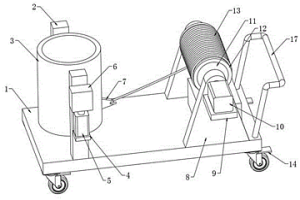

本实用新型公开了冶金自动化灌注装置,涉及冶金技术领域,包括底板,底板的上方表面一端对称设置有第一支架,第一支架之间活动连接有灌注筒,第一支架的外侧连接有第一支撑板,第一支撑板的上方安装有第一电机,第一电机的上方设置有防护盒,第一电机的上方输出端延伸至防护盒的内部,且第一电机的输出端上连接有主动齿轮,灌注筒的两侧均连接有轴杆,灌注筒靠近齿轮盒的一侧轴杆穿过第一支架延伸至防护盒的内部,且轴杆的一端连接有从动齿轮,从动齿轮与主动齿轮啮合连接,该装置结构简单紧凑,能有效的实现冶金自动化灌注。

1209

1209

0

0

本实用新型公开了矿山冶金锅炉用除尘组件,包括锅炉,还包括除尘装置,所述除尘装置滑动连接所述锅炉,所述除尘装置包括清扫刷、抽风装置和旋风除尘器,所述清扫刷通过所述抽风装置连通所述旋风除尘器,所述清扫刷通过环形的电动滑轨滑动连接所述锅炉的上端面,所述抽风装置固定在所述旋风除尘器的上端面,所述旋风除尘器通过环形电动滑轨滑动连接所述锅炉的侧端面上,所述清扫刷包括清扫筒体、毛刷和通风孔。本申请装置采用动态清扫锅炉上的灰尘并回收,提高灰尘的清扫效率。

1380

1380

0

0

本实用新型公开了一种冶金上料自动化设备,包括底板,底板的顶侧壁对称固定连接有支腿,支腿的顶侧壁固定连接有输送机,输送机的内腔装配有输送带,底板的顶侧壁对称装配有液压缸,液压缸的内腔装配有活塞杆,活塞杆的顶侧壁固定连接有第一支板,第二支板的底侧壁装配有轴承,轴承的侧壁与输送带相贴合。本实用新型设置一种冶金上料自动化设备,通过液压缸移动活塞杆,由轴承与输送带进行贴合,然后向下拉动输送带,使输送带保持紧绷,同时在输送带工作时,轴承会第二支板底部转动,可以使矿石的上料工作更流畅,避免矿石的重量下压输送带,防止影响整体的输送效率。

857

857

0

0

本实用新型公开了一种冶金机械用的输送设备,属于机械设备技术领域,包括底座,底座顶端的一侧固定安装有两个固定柱,两个固定柱的顶端均开设有T型孔,两个T型孔的内部分别与两个支撑架的一端穿插连接,两个T型孔的底端孔壁均固定安装有第一电动液压缸,两个第一电动液压缸的液压端分别与两个支撑架的底端固定连接,两个支撑架的顶端均固定安装有铰座。本实用新型一种冶金机械用的输送设备,通过T型孔的底端孔壁安装的第一电动液压缸,便于推动支撑架的升级,通过支撑架的升降带动横杆的升降,从而便于调节输送设备的高度,保证物料能够准确的输送至指定位置,提高输送设备的使用效率。

1187

1187

0

0

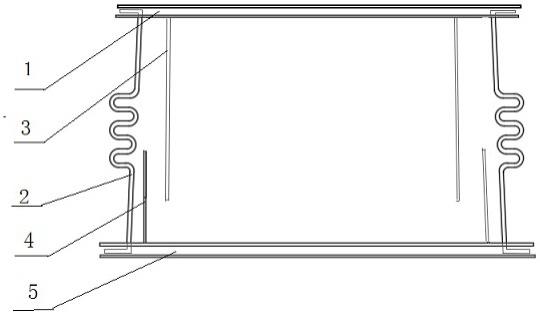

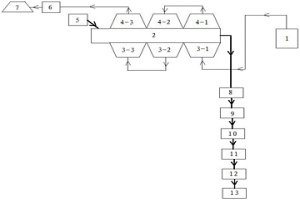

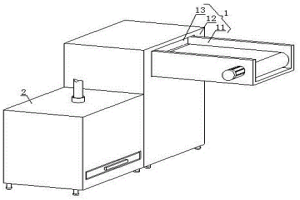

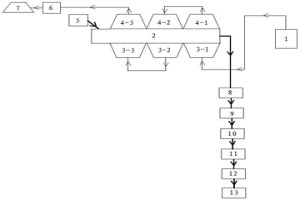

本实用新型涉及化工副产物处理技术领域,具体涉及一种处理铜渣用装置。本实用新型提供的处理铜渣用装置包括燃烧炉1;带式焙烧装置2,沿铜渣球团运行方向,依次包括干燥段、预热段和焙烧段,干燥段、预热段和焙烧段的顶部分别设置有干燥段烟罩4‑3、预热段烟罩4‑2和焙烧段烟罩4‑1,干燥段、预热段和焙烧段的底部分别设置有干燥段风箱3‑3、预热段风箱3‑2和焙烧段风箱3‑1;焙烧段风箱3‑1与燃烧炉1连通;与干燥段烟罩4‑3连通的除尘装置6;与带式焙烧装置2中焙烧段的出料口连通的后处理装置。本实用新型中处理铜渣用装置能够对铜渣中铁、硅等有价元素进行回收,同时对硫、砷等有害元素的脱除与无害化处理效果较好。

1181

1181

0

0

本实用新型公开了一种冶金用制品去毛刺装置,包括底座,底座的顶部连接有机架,机架左端的顶部连接有支撑块,支撑块的左右两端安装有传动辊,两组传动辊之间套设有输送带,输送带的上表面连接有夹持机构,支撑块的顶部连接有去毛刺机构,机架的右端顶部连接有集屑机构,集屑机构与去毛刺机构之间连通有送料通道。本实用新型结构设计合理,能够将冶金制品有效固定夹持在限位槽内,稳定可靠,防止废屑四溅,有助于保持工作环境的整洁。

812

812

0

0

本实用新型公开了一种冶金加工用废渣收集装置,包括处理组件和破碎箱,破碎箱设置在处理组件的一侧,驱动电机的输出端与传动轴相连接,传动轮设置在传动轴的外侧,驱动电机驱动传动轴转动,使得传动轮带动皮带件进行转动,操作人员可以将冶金加工时产生的废渣倾倒在皮带件上,便于对废渣进行输送处理,无需人工进行输送,当废渣从进料口进入到处理箱内部时,由于筛板倾斜安装,当废渣掉到筛板上时,体积较大的废渣能够掉落到破碎箱内,体积较小的废渣直接掉落下去,且在筛板的下端设置有斜板,方便废料的排出,同时在筛板的下端设置有支撑块,连接杆与槽口通过弹性件相连接,利用弹性件的弹性,能够减缓废渣下落时对筛板产生的冲击力。

1224

1224

0

0

本发明涉及化工副产物处理技术领域,具体涉及一种处理铜渣用装置和处理铜渣的方法。本发明提供的处理铜渣用装置包括燃烧炉1;带式焙烧装置2,沿铜渣球团运行方向,依次包括干燥段、预热段和焙烧段,干燥段、预热段和焙烧段的顶部分别设置有干燥段烟罩4‑3、预热段烟罩4‑2和焙烧段烟罩4‑1,干燥段、预热段和焙烧段的底部分别设置有干燥段风箱3‑3、预热段风箱3‑2和焙烧段风箱3‑1;焙烧段风箱3‑1与燃烧炉1连通;与干燥段烟罩4‑3连通的除尘装置6;与带式焙烧装置2中焙烧段的出料口连通的后处理装置。本发明中处理铜渣用装置能够对铜渣中铁、硅等有价元素进行回收,同时对硫、砷等有害元素的脱除与无害化处理效果较好。

964

964

0

0

本发明公开了一种蓄热式煤基还原装置,包括排料装置和还原单元;还原单元包括还原室、燃烧室和蓄热室,还原室设置有加料口和出料口,加料口位于还原室的炉顶或侧炉门,出料口位于还原室侧炉门;还原室两侧布置有燃烧室,还原室与燃烧室间设有导热炉墙;还原室下方设有蓄热室,蓄热室通过连接通道与燃烧室的火道相连;排料装置包括螺旋出料机,螺旋出料机位于还原室侧炉门处,热料排出后经过分选得到还原产品。本发明采用蓄热式燃烧技术,充分利用了烟气余热,降低能耗,同时导热墙起到了加筋作用;本发明采用排料装置出料,避免了因炉料与侧壁粘结造成炉料运行受阻的情况,提高了设备作业率。

862

862

0

0

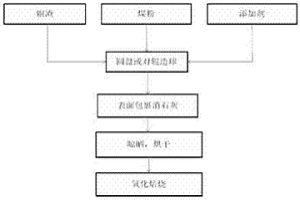

本发明公开了一种氧化焙烧固化处理铜渣中有害元素的方法,采用双层复合球团对铜渣进行氧化焙烧处理,通过控制表面固化剂的厚度、焙烧过程的氧气浓度和温度,可以对铜渣中的S、As等有害元素形成的气态氧化物进行固化处理。

812

812

0

0

本发明公开了一种粉末冶金原料混料装置,包括第一底座、滑轨、左立杆、右立杆、平台、滑杆、横杆、推杆、推球、弹簧、敲击板、第一电机和凸轮安装杆等;首先原料放置在混合室中,第三电机带动转轴转动,通过转轴上的搅拌杆进行搅拌,搅拌过程中第一电机带动凸轮转动,凸轮敲击敲击板,搅拌过程中,第二电机带动小齿轮转动,小齿轮带动大齿轮,从而对转轴角度进行调整,进而搅拌杆可以搅拌到各个角落,提高搅拌效果,通过为了提高搅拌效果,原料在混合室中搅拌结束后,进入到混合罐中,第四电机和第五电机同时工作,第四电机带动第一转杆正转,第五电机带动混合罐反转,从而对原料搅拌混合均匀,通过上述技术方案,以解决背景技术中的不足。

1220

1220

0

0

本发明涉及一种Fe-Mo复合材料及其制备方法,该Fe-Mo复合材料金属Mo镀层厚度为3.5-16.4μm,Mo质量百分含量为20-42%。制备为选取三元熔盐摩尔比NaCl : KCl : NaF=1 : 1 : 1-1 : 1 : 3,添加质量分数为10-30%的粉状MoO3,混合均匀,放入充满Ar保护的电炉,升温至700-800℃,恒温80-100min,得到熔盐介质备用;取石墨板或Mo板为阳极,低碳钢为阴极放入坩埚内熔盐介质中,在温度700-800℃、脉冲电流密度80-300mA/cm2的条件下,电沉积50-120min,得到在基体表面形成Mo的镀层,获得Fe-Mo渗镀复合材料。获得Fe-Mo复合材料具有低碳钢的高塑性,同时兼具表面高强度、耐磨、耐腐蚀等优点。该工艺简单,过程参数控制简单,对于Mo的提取和Fe-Mo复合材料制备具有广阔的应用前景。

820

820

0

0

本发明涉及化工副产物处理技术领域,具体涉及一种处理铜渣用双层复合球团及其制备方法。本发明提供的处理铜渣用双层复合球团包括球核和粘附在所述球核表面的包覆层,制备原料包括铜渣、铁精粉、高锰酸钾、二氧化锰、包覆材料、粘结剂、水玻璃和水。本发明中铁精粉能够提高双层复合球团的成球率,且有利于促进后续热处理过程中铁晶粒的形核与长大,提高铁、硅等有价元素的回收率;水玻璃在球核与包覆层之间形成过渡区域,同时实现包覆材料与球核的粘结,有利于提高生球强度;高锰酸钾在高温条件下会分解放出氧气,同时产生二氧化锰,氧气和二氧化锰可以作为氧化剂对体系中的硫、砷进行氧化,提高对硫、砷的脱除效果。

922

922

0

0

本发明公开了一种带粉尘处理功能的炼钢炉除渣装置,涉及炼钢技术领域,包括底板,所述底板的上表面固定连接有转动机构,转动机构的上方安装有提升机构,提升机构的左侧安装有角度调节机构,提升机构的上方安装有除渣机构。该带粉尘处理功能的炼钢炉除渣装置,通过第二齿轮带动支撑柱进行转动,对固定槽块的除渣方向进行调节,通过螺纹管带动固定筒进行高度的调节,更好的带动固定槽块进行除渣高度的调节,避免造成该装置在使用的过程中造成除渣范围过小的问题,提高了该装置的除渣效果,通过的转动带动进行旋转,从而对炼钢炉的表面进行打磨处理,从而将炼钢炉表面的铁渣打磨掉,避免在进行除渣打磨的过程中造成粉尘污染的问题。

北方有色为您提供最新的河北唐山有色金属火法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日