全部

本发明提供了一种太阳能电池背电极用金属丝及制备方法、背电极及制备方法、太阳能电池片及电池组件。本发明所述的金属丝包括金属和钎剂;所述钎剂包括反应剂、反应助剂和润湿助剂;所述反应剂为ZnCl2、SnCl2和CdCl2中的至少一种;所述反应助剂为NaF和/或KF;所述润湿助剂为NH4Cl和/或NH4Br。用本发明的太阳能电池背电极用金属丝进行背电极的焊接,其焊接强度高。同时本发明用的是非银浆料,成本低。

1131

1131

0

0

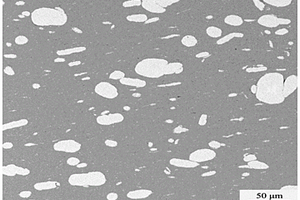

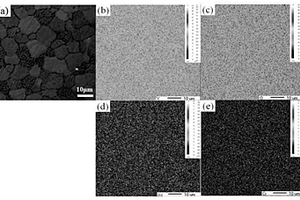

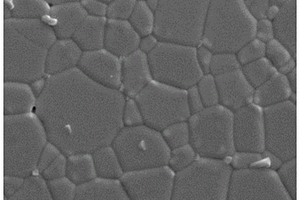

本发明公开了一种CrCoNi中熵合金增强Al基复合材料及其制备方法。本发明针对颗粒增强Al基复合材料可塑性和韧性较差这一短板,提出采用具有高硬度、高强度、优异塑性的中熵合金CrCoNi颗粒作为增强相,旨在制备出兼具高强度和高韧性的新型Al基复合材料。本发明的复合材料突破了传统颗粒增强相会显著降低Al基复合材料塑性这一瓶颈,利用金属间天然的结合特性,达到理想的界面结合度和相容性,在不严重损害基体材料塑韧性的基础上,提高其强度,获得了较好综合力学性能的Al基复合材料,具有极其广阔的工程应用价值。

839

839

0

0

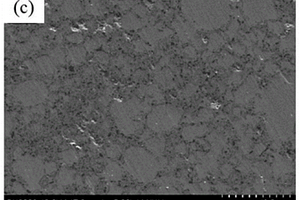

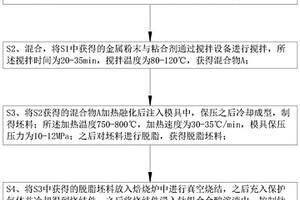

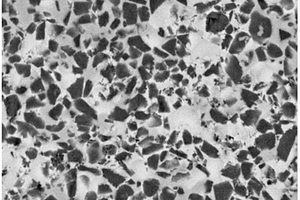

本发明公开了一种陶瓷‑不锈钢复合材料及其制备方法,所述陶瓷‑不锈钢复合材料以陶瓷粉体和不锈钢粉体均匀混合后的复合粉体为骨料,通过添加有机添加剂均匀包裹复合粉体配置成高固相含量、稳定均匀的热塑性颗粒料,然后通过3D打印技术成型陶瓷‑不锈钢复合材料素坯,最后对成型的坯体进行脱脂、烧结制备得到陶瓷‑不锈钢复合材料。本发明通过乙烯‑醋酸乙烯共聚物(EVA)和高密度聚乙烯(HDPE)协同增效,两者以不同的方式嵌入复合粉体表面,增加了化合物电位的传递方式,阻止浆料中有机添加剂偏析,提高了低温下浆料的均匀性,改善浆料的流动性能和成型性能,保证复合材料素坯的强度以及素坯在脱脂过程中坯体的形状不发生变化。

965

965

0

0

本发明属于医疗器械制备技术领域,具体的说是一种骨科植入物的制备方法,该制备方法中使用的焙烧炉包括圆筒形的炉体,炉体内设有隔热内衬,炉体一端铰接有炉门;炉体顶部通过阀门连通有抽气管,炉体底部连通有排胶管,炉体顶部通过支架固连有减速电机;炉体远离炉门的一端设有转轴,转轴贯穿炉体并与炉体转动密封连接;转轴位于炉体内的一端固连有六角形的转笼,转笼内壁固连有加热板;转笼远离转轴一侧的隔热内衬上设有支座,支座上固连有用于放置脱脂坯料的承台,承台延伸至转笼内部;本发明通过减速电机带动加热板旋转,增加脱脂坯料的受热均匀性。

951

951

0

0

本发明提供了一种锆基非晶合金废料的回用方法,其中,所述方法包括使锆基非晶合金废料与添加剂混合,在真空下对所得混合物进行熔融,使熔融后得到的熔体过滤并进行浇注,然后在保护气体的存在下冷却;所述添加剂为Zr和Y2O3的混合物。采用本发明提供的所述锆基非晶合金废料的回用方法对锆基非晶合金废料进行处理后,得到的锆基非晶合金的氧含量和抗弯强度与对应常规的锆基非晶合金非常接近,在冲击韧性方面甚至有所提高。

850

850

0

0

本发明涉及金属折页滤筒技术领域,具体涉及一种金属折页滤筒制作工艺及其制作装置;通过设计一种新的金属折页滤筒制作装置,通过机械爪夹持带有钎条的法兰至焊接工位处,并通过电动伸缩装置带动加热块压着法兰至金属滤筒处,并通过加热使钎条融化完成焊接,解决了人工焊接麻烦的问题,同时提高了焊接质量;本发明还设计了一个夹持单元,在夹持单元的夹持臂内开设弧形滑轨,在滑轨内安装滑块,可以对不同直径的金属折页滤筒完成夹持工作,在一端焊接完成后,通过安装在二号伸出臂上的旋转轴与旋转电机还可以实现对金属折页滤筒的翻转工作,从而实现金属折页滤筒的两端焊接。

1025

1025

0

0

本发明提供了一种径向各向异性多极实心磁体的成型、制造方法和设备以及使用该磁体的微型电机转子和电机用组件,用于成型的模具中取消模芯,在模具外配置与径向各向异性多极实心圆柱体磁体的磁极数量相等的取向磁极,所述取向磁极的顶端的宽度或弧长之和L≥0.9πD,其中D是模套外径,该磁体的生产方法突破现有技术中制造径向各向异性多极磁体的尺寸限制,满足高精度的微型电机对于内径或直径小于3mm甚至更小的径向各向异性多极磁体的需求,方法简单实用、在批量化生产中可控性好,磁性能稳定。

866

866

0

0

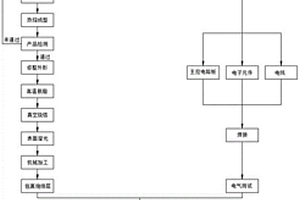

本发明涉及磁性传感器领域的一种不锈钢磁性传感器的制造工艺,该不锈钢磁性传感器包括不锈钢外壳、绝缘保护壳和电控装置,制造工艺包括以下步骤:步骤S100:设计不锈钢外壳和绝缘保护壳的外形,并限定不锈钢外壳和绝缘保护壳的尺寸;步骤S200:根据步骤S100中的不锈钢磁性传感器中的不锈钢外壳和绝缘保护壳的外形尺寸进行设计并制造模具,以及准备制作电控装置的材料;步骤S300:加工不锈钢外壳;步骤S400:制作电控装置;步骤S500:将电控装置与不锈钢外壳装配合体,完成最后的检测和包装,以达到成本低、生产周期可控和产品品质易确保的目的,其制作流程工艺相对于锌合金制作工艺较为简单,产品强度也能够得到保证,保护等级也有所提高。

1238

1238

0

0

本发明公开了稀土共掺氧化钇透明陶瓷,透明陶瓷材料的组成为以Y2O3为基体材料,Cr3+离子和稀土离子为掺杂材料,其中,Cr3+离子掺杂浓度为0.1at.%,稀土离子掺杂浓度为0~0.5at.%。其制备方法包括以下步骤:1)采用Y2O3、Cr2O3和掺杂稀土氧化物的纳米粉为原料粉体,原料粉体预处理后,混合,以La2O3和ZrO2为复合烧结助剂,以无水乙醇为介质,加入球磨介质进行高能球磨得到混料;2)将混料经旋转蒸发真空干燥后进行研磨并过筛得到混合粉体;3)将混合粉体干压成型,冷等静压后放入真空炉内进行高温烧结;4)退火处理,经双面抛光,得到稀土共掺氧化钇透明陶瓷。本发明研究了掺杂离子间能量传递机理,探索其作为太阳光泵浦激光介质的可行性。

980

980

0

0

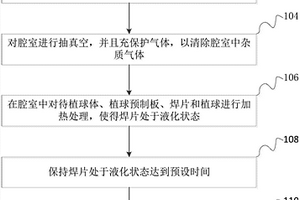

本发明属于微组装技术领域,提供了一种植球方法和装置,该植球方法包括在植球设备中依次放置待植球体、植球预制板、焊片和植球;对腔室进行抽真空,并且充保护气体,以清除腔室中杂质气体;在植球设备中对待植球体、植球预制板、焊片和植球进行加热处理,使得焊片处于液化状态;保持焊片处于液化状态达到预设时间;在植球设备中对待植球体、植球预制板、焊片和植球进行冷却处理。这样经过抽真空和充氮气可以减少腔室内的氧气,从而减少了在加热过程中,金属镀层表面被氧化的程度,从而减少了空洞,进而增加植球与焊片之间和焊片与金属镀层之间的接触面上的金属间化合物的占比,从而增加了焊片和金属镀层连接的牢固性。

1069

1069

0

0

本发明公开了一种用于食材去农残的处理装置,所述装置包括水触媒发生装置、清洗水槽、超声波换能器和水泵。所述水触媒发生装置包括多个基片,多个所述基片等距的排列在一起;所述奇数列的基片为阳极,偶数列的基片为阴极;或者奇数列的基片为阴极,偶数列的基片为阳极。本发明水触媒发生装置以钛合金为基片,在阳极上镀上贵金属铂金,阴极上涂覆复合涂料层,优化涂料层的组分配方以及成型工艺,同时对镀铂前的阳极基片进行前处理,使得镀上的铂层不易剥离脱落。本发明设计的电极的结构,有效调控催化剂的表面形貌、分散性,使催化剂暴露更多的活性位,保障催化剂具有良好的导电性和析出羟基自由基。

1122

1122

0

0

本发明公开了一种掺杂硅酸二钙纳米粉的生物陶瓷材料的制备方法,该工艺将硫代二丙酸二月桂酸酯、四硼酸钠、甲基三乙酰氧基硅烷等进行加压反应,添加润滑剂和消泡剂制作材料的有机组份,然后利用球磨工艺将氢氧化铝陶瓷粉、黏土、炭黑、聚乙烯蜡、锂辉石等原材料混合物进行研磨、干燥、活化、过筛分选,制备陶瓷母料,进一步将上述有机组份和陶瓷母料进行逐级递进烧结,最后利用双螺杆挤出技术进行造粒、真空脱水、塑型、高压蒸汽灭菌等步骤制备得到掺杂硅酸二钙纳米粉的生物陶瓷材料。制备而成的掺杂硅酸二钙纳米粉的生物陶瓷材料,其安全无毒、强度高抗压,可进行生物降解,具有较好的应用前景。

1151

1151

0

0

本发明公开了一种具有光量子还原生态磁场辐射共振波频的纳米新材料的组件制作配方按组份比例组成,所述纳米新材料配方包括:导电纳米碳、纳米石墨烯、钕硼磁、负离子粉、氧化锗、氧化钛、锂酸铌、耐高温导电树脂、工业乙醇、活化剂。本发明光量子能量波还原生态磁场辐射共振波频的纳米新材料通过绝缘载体涂层印刷高温烘烤烧结,柔性或刚性载体表面形成一层面状导电薄膜通过电能转换高频共振波,调整生物的离子平衡、电位异常恢复正常平衡态、参与物质代谢和能量转换半导体效应。

1263

1263

0

0

本发明公开了一种透明陶瓷微流控芯片的制备方法,该方法首先利用建模软件设计得到带有微沟槽图案的基底模型,利用陶瓷光固化技术打印出陶瓷基底生坯,随后将基底生坯脱脂烧结并高温高压烧结实现透明化;透明陶瓷基底与PDMS片通过胶水中间层粘合成一个整体,在PDMS片上打孔接上导管,通入微流体即可投入使用。本发明制得的透明陶瓷微流控芯片可高度仿生骨环境,能够实现高通量药物筛选,本发明创新性地使用了羟基磷灰石作为微流控芯片的材料,羟基磷灰石良好的生物相容性有利于细胞在芯片表面黏附生长。通过热等静压等高温高压烧结方式实现材料的透明化,满足微流控芯片的光学特性需求。陶瓷表面覆上PDMS片,保证了细胞可以在芯片上长期培养。

1052

1052

0

0

本发明涉及一种梯形阵列式压力传感器的制备方法,包括以下步骤:S1)利用金属材料制备梯形长条状的金属模板;S2)、利用电泳技术将导电增强材料均匀分布到金属模板上;S3)、在金属模板上均匀涂覆一层厚度为50‑500微米的PDMS薄膜层;S4)、脱模,将导电增强材料转移到具有梯形长条状阵列结构的PDMS薄膜层上;S5)、利用氧化铟锡(ITO)在PDMS薄膜层外包覆一层导电层,然后再包覆一层PET层,然后封装得到压力传感器。本发明制备工艺简单,成本低廉,适合工业化生产;通过电泳吸附,利用电流的均匀分布,提高导电材料分布的均匀性;Ag纳米线等导电增强材料附着在PDMS表面的微纳结构,一旦微纳结构发生变形,即可迅速产生响应,有利于提高器件的响应的灵敏度。

893

893

0

0

本发明公开了高碳高强度耐磨合金及其制备方法,高碳高强度耐磨合金包括下列重量百分比的元素:C:1.0%,Si:1.3%,Mn:0.3%,Cr:1.5%,Ni:0.2%,Mo:0.35%,V:0.1%,Co:1.7%,Al:1.0%,N:0.04‑0.1%,Cu:≤0.05%,S:≤0.002%,P:≤0.002%,其余为Fe和不可避免的杂质。本高碳高强度耐磨合金韧性好、强度大、塑性好、耐磨损性能良好,为潜在的第三代汽车先进高强钢,应用前景广泛;无大量的昂贵元素Ni、Co等,采用价格较低的Si、Mn等元素,制作成本低;可采用粉末注射成型工艺大批量生产,进一步降低制造成本。

865

865

0

0

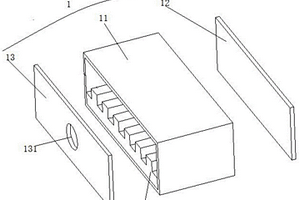

本发明适用于材料技术领域,提供了一种光模块外壳及其制备方法,该方法采用不锈钢粉末为主要注塑成型材料,经脱脂、烧结、研磨和烘干处理,得到光模块外壳成品,无需经过喷砂和电镀后处理工艺,生产工艺简单,且在整个制备过程中,不会产生粉尘和污染环境的物质,保护了操作人员的身体健康。并且,在制备过程中的烧结阶段采用升温烧结阶段、降温烧结阶段和冷却阶段三段式的烧结方式进行烧结,烧结坯件基本不会出现裂纹、气泡等影响产品外观、尺寸的缺陷,次品率低,生产成本低,效率高。而且,制得的光模块外壳的硬度、抗拉强度、冲击韧性等机械性能也得到了综合的提高。

1265

1265

0

0

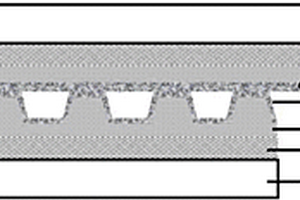

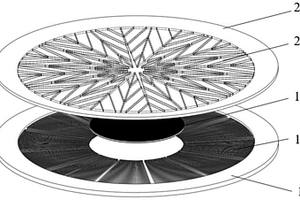

本发明公开了一种具有复合吸液芯结构的超薄均热板及其制作方法,包括蒸发板和冷凝板,在蒸发板的内表面上设置有凹腔,凹腔内设置有第一毛细结构和第二毛细结构;所述第一毛细结构是与蒸发板一体加工的微通道槽道结构,第二毛细结构为通过烧结成型的多孔金属结构;在冷凝板的内表面上设置有第三毛细结构,第三毛细结构是具有发射状的圆周阵列微通道;本发明的制作方法包括蒸发板凹腔及第一毛细结构一体加工,第二毛细结构烧结,冷凝板加工,清洗及密封焊接以及抽真空注液。本发明的具有复合吸液芯结构的均热板具有厚度薄,渗透率大,支撑强度大,散热效率高,可逆重力的特点。

1110

1110

0

0

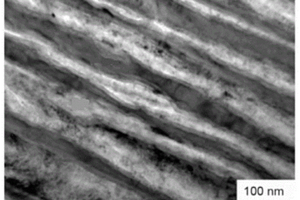

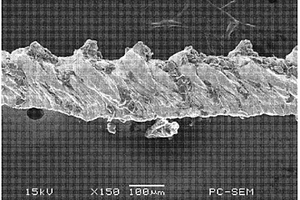

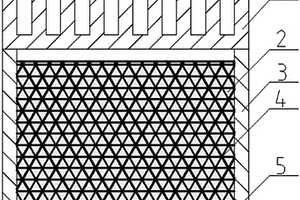

本发明公开了一种用于燃料电池双极板的不锈钢纤维毡及其制造方法,属于燃料电池双极板流场技术领域。不锈钢纤维毡的制造方法主要可以分为切削法加工不锈钢纤维,不锈钢纤维预处理,纤维毡模压,高温固相烧结四个步骤。金属纤维经过烧结后,纤维间实现冶金结合,形成了大量的多尺度孔隙结构。所制造的不锈钢纤维毡具有高孔隙率、高比表面积、良好的传热传质性能、表面憎水性、制造工艺简单及成本低廉等优点。此方法可适用于制造多种金属多孔材料,且其孔隙尺寸、孔隙率可控制。

998

998

0

0

本发明专利公开了一种用于LED封装的热柱及其制造方法。该热柱由上端盖、管壳、吸液芯、下端盖、液体工质等部分构成,其中吸液芯具有三维毛细力强化及冷凝强化结构,下端盖具有沸腾强化结构及光学结构。用于LED封装的热柱的制造方法主要可以分为管壳及端盖加工,吸液芯制备及其精密封装三个步骤。本发明制造的用于LED封装的热柱及其制造方法,具有体积小,重量轻,节省材料;吸液芯复杂多样,孔隙率高且可控;接触热阻小,散热面积大,导热速度快,传热效率高;加工工艺简单可行,成本低廉等诸多优点。将其直接用于LED封装工艺,可有效降低LED工作温度,提高工作寿命。

843

843

0

0

本发明公开了一种钨铜合金管及其制备方法,涉及钨铜合金管制备技术领域。该方法包括将50‑90%的钨粉和10‑50%的铜粉进行混合后得到混合物;将混合物与蜡基粘结剂在预设温度下密炼后依次进行造粒、增塑挤压、脱粘以及烧结作业;蜡基粘结剂包括按照质量百分含量计的以下原料:20‑35%的聚乙烯、40‑60%的石蜡、8‑15%的水杨酸以及3‑10%的乙烯‑醋酸乙烯共聚物。该方法一方面可有效地减少传统制备工艺加工过程中钨铜的消耗,节约材料成本,同时提高生产效率,保证原料的利用率和成品率。另一方面可使得钨铜合金喂料的流变性得到充分保障,生坯强度和均匀性得到提高,以进一步地保证钨铜合金管的生产效率和成品率。

1272

1272

0

0

本发明涉及一种耐等离子刻蚀陶瓷及其制备方法和等离子刻蚀设备。上述耐等离子刻蚀陶瓷的制备方法包括如下步骤:按质量百分比计,称取如下原料:纳米级氧化钇粉体64.7%~100%及纳米级氧化锆粉体0%~35.3%,纳米级氧化钇粉体的纯度不低于90.0%;将原料进行烧结,得到耐等离子刻蚀陶瓷,其中,烧结温度为1600℃~2000℃,烧结时间为1h~2h。上述耐等离子刻蚀陶瓷的制备方法能够使制备得到的陶瓷的耐刻蚀性较好,且致密度高、力学性能较好。

991

991

0

0

本发明公开了一种多孔Ti-Al基合金材料、制备方法及其应用,本发明中以Ti粉和Al粉作为原料,采用金属粉末注射成形技术制备得到多孔Ti-Al基合金材料。该多孔材料的制备过程中不加造孔剂,而是利用Al和Ti之间扩散系数的差别,Al在Ti中扩散获得高孔隙度的材料。采用该方法制备的多孔Ti-Al基合金材料为近净成形,孔隙内部清洁环保,可作为一种植入材料应用于医用植入等领域。

1097

1097

0

0

一种POM基陶瓷注射成型材料及其制备方法,该材料中粘结剂和纳米陶瓷粉末的质量比为1‑1.5:9‑8.5,纳米陶瓷粉末包括质量百分比84.0%‑92.0%的氧化锆、3.0%‑6.0%的氧化钇、2.0%‑4.0%的氧化镁、3.0%‑6.0%的氧化锌晶须;粘结剂包括质量百分比4‑8%的硬脂酸、3‑5%聚甲基丙烯酸甲酯、6‑12%的聚丙醛、5‑8%的聚乙烯蜡、7‑10%的巴西棕榈蜡、65‑75%的聚甲醛。该POM陶瓷注射成型材料能够很好地避免产品烧结后发生的变形,大大地减少了加工余量,降低了加工成本。

1207

1207

0

0

本发明涉及一种Ti(C,N)基金属陶瓷及其制备方法和应用,属于金属陶瓷技术领域。该Ti(C,N)基金属陶瓷由以下质量百分比的原料制成:Ti(C0.5,N0.5)40‑55%、Ti(C0.3,N0.7)10‑25%、Ni10‑15%、Co10‑15%、Mo10‑20%、WC8‑12%、C0.5‑2%、TaC1‑5%、Y2O3、0.1‑01%。上述Ti(C,N)基金属陶瓷的原料中,考虑了C/N比,因此烧结过程的脱氮与脱碳现象平衡,不影响成品的致密度,不影响材料的性能,烧结过程也不用添加惰性气体,即可得到韧性好、硬度及强度高的金属陶瓷。具有生产简便、成本降低的优点,适用于工业推广。

1048

1048

0

0

本发明公开了一种金属纤维多孔骨架复合相变材料热沉,包括金属纤维多孔骨架、相变材料、热沉基体、散热翅片,热沉基体内设空腔且顶面设置有开口;金属纤维多孔骨架为填充于所述空腔内的金属纤维烧结而成,其孔隙率范围为75%~98%,且与热沉基体烧结成一体;相变材料采用真空加热灌注的方式被填充于金属纤维多孔骨架内部的孔隙中,灌注率为95%~100%,散热翅片密封设置于热沉基体的上方开口处,且与热沉基体焊接为一体。本发明还公开了一种金属纤维多孔骨架复合相变材料热沉的制备方法。本发明制造工艺简单、适用于批量制造、成本低廉,通过在相变材料内部嵌入金属纤维多孔骨架,增强了热沉内部相变材料的导热能力。

946

946

0

0

一种银白色氧化锆陶瓷制品,其材料是在氧化锆基材上还设有一层碳化锆膜。该碳化锆膜是使用碳气氛真空炉,把白色的氧化锆产品在炉内升温至1500℃~1600℃,保温2~5小时以后,在ZRO2产品表面形成的膜。本发明还提出一种制造所述的银白色氧化锆陶瓷制品的制造方法。本发明银白色氧化锆陶瓷制品及其制造方法,环保、防辐射、人体不易过敏、不浪费生产成本、生产工艺简单。

943

943

0

0

本发明提供一种17‑4PH线性多腔含能破片壳体的MIM制造工艺,包括以下步骤:(1)先将气雾化与水雾化17‑4PH不锈钢粉混合均匀,形成17‑4PH不锈钢粉末;(2)将17‑4PH不锈钢粉末粘结剂按质量比11~13:1混合后进行混炼和造粒,得到注射喂料;(3)加热注射喂料,并将流态的注射喂料注入模具内冷却成型得到坯体;(4)将坯体放置在脱脂槽中,进行溶剂脱脂;(5)将脱脂后坯件搬运至真空炉内,在保护气氛下进行热脱脂、烧结,制成17‑4PH线性多腔含能破片壳体;本发明薄壁17‑4PH线性多腔含能破片壳体的MIM制造工艺的工艺合理、容易控制、能同时满足成本低、且制成产品密度高。

987

987

0

0

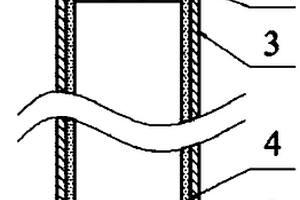

本发明公开了一种填充沟槽平板式换热器、系统及成型方法,该换热器包括换热器腔体,在所述热换器腔体的内壁上安装有多孔沟壑板,所述多孔沟壑板安装位置的外表面被磨削成平面,以作为传热接触平面;在所述换热器腔体内设置有热管工质;所述换热器腔体包括矩形状的腔体本体,腔体本体相对的两个面敞开,在其中的一敞开面中安装有第一端盖,另一敞开面中安装有第二端盖,在第二端盖中设置有安装孔。本换热器通过在传热接触平面相对的另一面上安装有多孔沟壑板,从而可以有效、快速地实现热传导,以将传热接触平面所接触到的发热元件(比如CPU)所产生的热量快速、高效地传导,多孔结构作为汽化的核心,可以有效提高传热效率。

中冶有色为您提供最新的广东有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!