全部

954

954

0

0

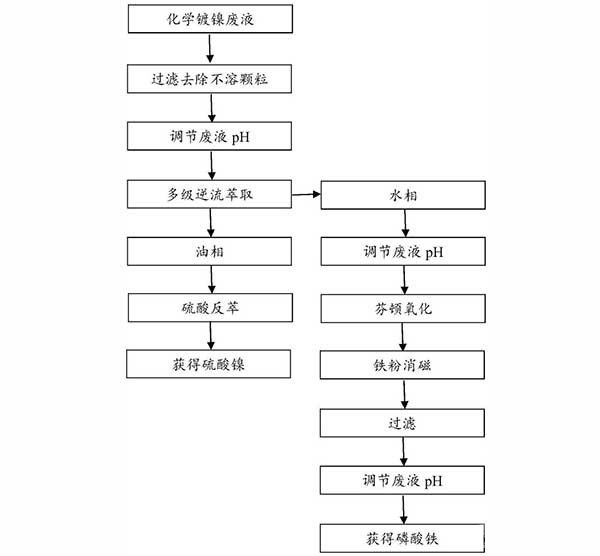

本发明的目的是提供一种新的途径从化学镀镍废液中回收镍和磷,分别合成硫酸镍和磷酸铁,实现资源循环利用。为实现以上目的,本发明采用的技术方案是:一种从化学镀镍废液中回收镍和磷的方法,通过萃取和反萃制备硫酸镍,再通过芬顿氧化和沉淀制备磷酸铁。

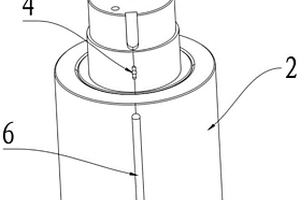

本发明公开了一种FDM?3D打印用金属或陶瓷耗材及其制备方法与打印成品方法,由以下重量份数的组分组成:高分子材料15-50?份;相容剂0-2份;金属粉或陶瓷粉50-80?份;抗氧剂0.1-1?份;润滑剂0.1-2?份。本发明的设备、材料和加工成本比较低廉;打印的结构无限制,打印过程不存在坍塌情况,且支撑可在产品熔融烧结前去除,较SLS或者电子束EBAM熔融烧结后去除支撑更容易处理;对金属和陶瓷粉体的球形度、粒径分布、流动性等要求较低;够打印的金属和陶瓷的种类较广;成品密度较高、强度高、光洁度较高、微小化能力高、薄壁能力高、复杂程度高、设计宽容度高、适应材质范围广。

868

868

0

0

本发明公开了一种钕铁硼磁铁制作方法,涉及磁铁制造工艺技术领域。包括步骤一、准备适量的的原材料,并对原材料表面进行预处理,步骤二、将预处理后的原材料放入处理装置中,进行粉碎、称取和运输;步骤三、将处理装置按照一定量的比例进行混合,并倒入真空熔炼炉内;步骤四、往真空熔炼炉内填充氩气,通过氩气对原料进行防护,并用加热对原粒子表面附着的有机金属化合物的所述磁铁粉末进行煅烧,由此得到纯净的金属化合物;步骤五、将真空熔炼炉内的原料取出。本发明通过在制造前需要将不同的原料一同放入到处理装置进行同步粉碎、称取和运输的设置,在使生产效率得到提高的同时,也降低了工作人员的劳动强度。

1153

1153

0

0

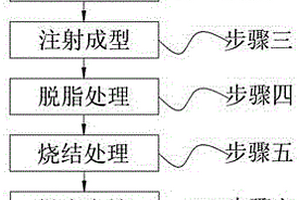

本发明公开了MIM金属注射成型工艺,包括以下步骤,步骤一,金属粉末制备;步骤二,混合造粒;步骤三,注射成型;步骤四,脱脂处理;步骤五,烧结处理;步骤六,抛光电镀;步骤七,检验包装;将喂料进行加热处理后,得到流态喂料,将制备的流态喂料投入到注塑机中,并将产品模具装配到注塑机上,通过注塑机将流态喂料注入模具内冷却成型得到坯体,开模取出产品;该发明安全、可靠,该MIM金属注射成型工艺步骤简单,可以生产出的金属制品精度较高,不需要进行研磨提高产品精度;通过该MIM金属注射成型工艺可以直接成型形状复杂、精度要求高的零部件,大大降低切削加工量,提高了产品的生产加工效率,便于大批量生产。

882

882

0

0

本发明属于二次电池技术领域,尤其涉及一种复合材料及其制备方法、负极片和二次电池,包括以下步骤:步骤S1、将正硅酸四乙酯、四乙基氢氧化铵加入溶剂中搅拌混合得到凝胶,将钛酸四丁酯加入凝胶中,水热反应得到前驱体;步骤S2、将还原剂与前驱体混合研磨,搅拌,加热真空还原得到复合材料。本发明的一种复合材料的制备方法,基于ZSM‑5分子筛同晶取代制得TiO@Si/C复合材料,有效地抑制硅体积膨胀,提高材料稳定性和循环寿命,而且具有良好的导电性。

977

977

0

0

本发明提供了一种金属结合剂金刚石磨头的成型烧结工艺,属于粉末冶金技术领域,所述工艺包括:将金刚石磨头粉料进行冷压成型,后进行烘烤,获得若干分体料坯;将若干所述分体料坯进行嵌合装配,获得金刚石磨头料坯;将所述金刚石磨头料坯进行真空烧结,获得金属结合剂金刚石磨头;其中,所述金刚石磨头料坯中,相邻两个所述分体料坯之间的径向接触面涂覆有混合剂,所述混合剂包含金属结合剂和粘结剂。该工艺采用分段成型‑嵌合烧结的方式,解决了长径比大的金属结合剂金刚石磨头烧结后出现的开裂和孔洞问题,提高了良率,降低了成本。

1084

1084

0

0

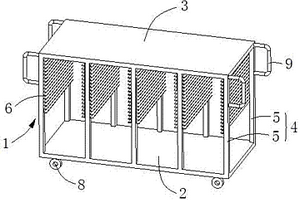

本实用新型涉及一种真空烧结炉石墨隔板周转车,包括方形的支架,支架底部设有一底板,顶部设有一顶板,顶板和底板之间设有多个分隔组件,分隔组件包括垂直底板设置的两根竖杆,两根竖杆对称设于支架的前后两侧,两根竖杆之间设有多个水平滑轨,分隔组件之间的距离与石墨隔板的宽度相应,石墨隔板可插入相邻两个分隔组件上的两个对应的水平滑轨之间;竖杆与底板形成用于放置刚玉垫板的放置区。本实用新型便于石墨隔板和刚玉垫板的放置和取出,提高石墨隔板和刚玉垫板的摆放和周转的安全性和便捷性,防止损坏,降低工人的劳动强度,从而提高生产效率。

918

918

0

0

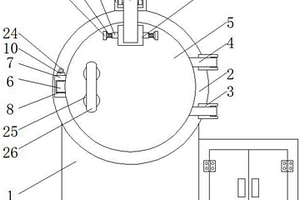

本实用新型公开了一种安全性高的真空烧结炉,包括真空烧结炉基座,所述真空烧结炉基座的顶部固定连接有真空烧结炉本体,所述真空烧结炉本体右侧的顶部和底部均固定连接有转动架,所述转动架的内腔活动连接有连接块,所述连接块的左侧固定连接有炉门,所述炉门的后侧与真空烧结炉本体接触。本实用新型通过第一固定块、第一固定架、固定槽、销钉、连接板、销孔、第二固定块、第一螺纹套、螺纹杆、活动块、转动板和螺栓的配合使用,解决了现有的真空烧结炉安全性低的问题,该真空烧结炉具备安全性高的优点,真空烧结炉本体和炉门之间的固定效果理想,保护了工人的生命安全,提高了真空烧结炉的实用性,值得推广。

765

765

0

0

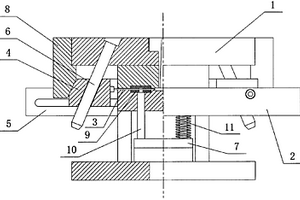

本实用新型公开了一种氧化锆一次注塑成型模具,包括上模、下模、产品抽芯、滑块和滑槽,还包括导柱和推板,在推板上设置有顶出柱,上模设置于下模的上方并与下模相配合,推板设置于下模的下方,滑槽设置于下模的左、右两侧,滑块穿设在滑槽上并与产品抽芯连接,导柱与上模连接并与上模面呈55°~70°夹角,在滑块内设置有能够使导柱上下滑动的的通孔。本实用新型是一款针对氧化锆注塑成型及粉末冶金而开发的专用模具,采用自动式结构适用于卧立式注塑机,操作简单,产品合格率高,结合了手动模具和自动模具的优点,降低了产品在烧结中的不良率和生产成本,同时提高了生产效率,解决了氧化锆手表难烧结和难加工的诸多问题。

885

885

0

0

本发明涉及粉末冶金压制成型加工零件技术领域,尤其涉及一种中棒连接结构,包括依次连接的中棒、第一连接杆和第二连接杆,中棒包括活动连接的第一中棒和第二中棒,第一中棒的一端设有连接凸块,第二中棒的一端设有与连接凸块相配合的限位凹槽,第二中棒的另一端设有连接螺杆,第一连接杆的一端设有连接螺孔,第一中棒的一端经连接凸块卡设于限位凹槽内活动卡接于第二中棒的一端,第二中棒另一端经连接螺杆设于连接螺孔内螺接于第一连接杆的一端,其不仅结构简单,设计合理,且使用寿命长,能保证粉末成型的质量,且降低制造成本。

872

872

0

0

本实用新型属于粉末冶金加工零件技术领域,尤其涉及一种R角加工模具组件,包括下型,所述下型包括第一下型块、R角连接块和第二下型块,所述第一下型块的一端与所述下模座抵接,所述第一下型块的另一端与所述R角连接块的一端固定连接,所述R角连接块的另一端与所述第二下型块的一端固定连接;通过由第一下型块、R角连接块和第二下型块一体成型得到下型,R角连接块的侧面为圆弧面,所述第二下型块的侧面与所述R角连接块的圆弧面相切,R角连接块能很好的缓解下型受到的压力,R角连接块的圆弧面能将受到的应力分散开,避免了下型由于受到的压力太大而损坏,延长了下型的使用寿命。

847

847

0

0

本发明涉及粉末冶金压制成型加工零件技术领域,尤其涉及一种粉末成型机用中棒结构,其包括中棒本体和固定设于其底部的中棒底座,中棒本体包括第一中棒和第二中棒,第二中棒的一端设有连接部,第一中棒的一端设有与连接部相对应配合的凹槽,第一中棒的一端经连接部焊接于凹槽内而固定连接于第二中棒的一端,第二中棒的另一端固定连接于中棒底座,连接部为倒圆台形连接部,凹槽为与倒圆台形连接部相对应的圆台形凹槽,连接部的端面与凹槽的内底面相抵接,第二中棒为硬质合金式中棒,第一中棒为40Cr调质钢式中棒,中棒底座为台式底座,其不仅结构简单,设计合理,且抗拉强度高,使用寿命长,能保证粉末成型的质量,且降低了制造成本。

773

773

0

0

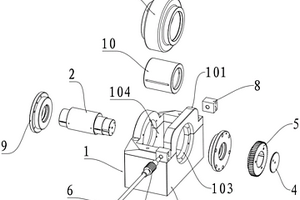

本发明涉及粉末冶金加工零件技术领域,尤其涉及一种粉末成型机的偏心轴润滑结构,其包括偏心轴和固定套设于所述偏心轴上的套管,所述偏心轴沿中心轴设有供油通道,所述偏心轴的两端分别设有进/出油口,所述偏心轴的侧壁上设有数个第一出油通孔,所述套管上的侧壁上设有凹槽和数个第二出油通孔,所述偏心轴伸出所述套管两端的侧壁上设有第一出油通孔,所述偏心轴与所述套管侧壁上重叠的所述第一出油通孔和所述第二出油通孔相对应设置,其不仅结构简单,设计合理,且使用寿命长,能保证粉末成型的质量,且降低制造成本。

900

900

0

0

本实用新型公开了一种金属纤维基多层织物,该织物包括迎尘层、基布层及纤网层。其中,所述迎尘层为短切玻璃纤维层;所述基布层为纯金属纤维机织物;所述纤网层为有机耐高温纤维层;所述的基布层、迎尘层和纤网层之间通过针刺相互勾连。与现有技术相比,本实用新型有益技术效果在于:采用无机纤维到金属纤维至有机纤维的由表及里多层排序结构,发挥迎尘面无机纤维的抗腐蚀性能特点,同时金属纤维布骨架增加了复合过滤材料的整体强度及抗震性,不易变形,耐高温、耐氧化性能良好,适用于洁净煤气化、石油炼化、钢铁冶金、纺织及电力等高温除尘领域。

1264

1264

0

0

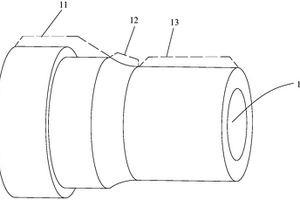

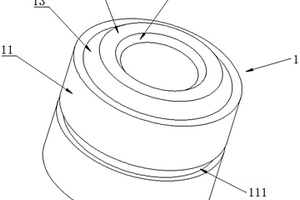

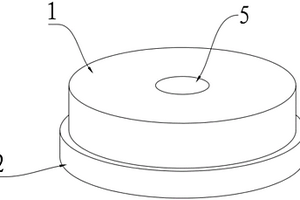

本实用新型公开了一种轴承及包括轴承的无刷马达,所述轴承为粉末冶金轴承,所述轴承包括本体和抵接部,所述本体为圆筒形结构,所述抵接部设置在圆筒形结构本体的两端;所述抵接部为设置在圆筒形结构本体两端的凸起结构,并且所述抵接部顶面的面积比圆筒形结构本体的径向截面面积小。无刷马达包括轴承、定子、转子和机壳,所述轴承为前述的轴承,所述机壳包括上机壳和下机壳,所述下机壳上设置有安装轴,所述轴承套设在安装轴外侧,所述转子固定在轴承外围,所述定子固定在下机壳内。本实用新型用于无刷马达,将无刷马达的转子安装在壳体上,减小无刷马达工作时转子与壳体间的摩擦力,可以提高无刷马达的转速和振动量,降低无刷马达运行的噪音。

837

837

0

0

本发明涉及粉末冶金加工零件技术领域,尤其涉及一种粉末成型机用凸轮箱,其包括内部挖空设有安装槽的箱体、偏心轴、凸轮、齿轮和加压蜗杆,所述偏心轴上套设有铜套,所述凸轮固定设于所述铜套上并经所述偏心轴活动卡设于所述安装槽内,所述齿轮设于所述箱体的一侧,所述偏心轴的一端伸出所述箱体的侧壁连接于所述齿轮,所述加压蜗杆设于所述箱体的外侧壁上并啮合连接于所述齿轮,将铜套替换现有的轴承,如此偏心轴上的受力会均匀的作用于整个偏心轴上,从而提高设备的使用寿命,其不仅结构简单,设计合理,且使用寿命长,能保证粉末成型的质量,且降低制造成本。

977

977

0

0

本发明公开了岩石风化土吸附型稀散贵金属提取技术方案。它属有色冶金领域,总工艺是对该土加含浸取剂、漂白剂等溶液并通高频电或超声波以浸制母液;用常规萃取装置或现设计的循环式萃取塔分别以环烷酸、P507、A101、TAA7—9、二苦胺—硝基苯、取代苯酚等萃取法予以富集;再用草酸等沉淀法,灼烧、浓缩、结晶法回收稀土、钪、镓、金、铂族、铷、铯等产品。

1214

1214

0

0

本发明涉及粉末冶金压制成型加工零件技术领域,尤其涉及一种粉末成型机用母型结构,其包括母型本体和固定设于其外侧底部的底座,母型本体的中心处设有挖空结构的挖空部和成型腔,挖空部设于成型腔的底部,成型腔的上方设有一脱模口,脱模口两侧的斜边分别向外侧倾斜形成脱模斜度B,脱模斜度B的范围为0.02‑0.1mm,成型腔的侧壁上固定设有硬质合金层,硬质合金层的厚度为5‑65mm,其不仅结构简单,设计合理,且使用寿命长,能保证粉末成型的质量,且降低制造成本。

1227

1227

0

0

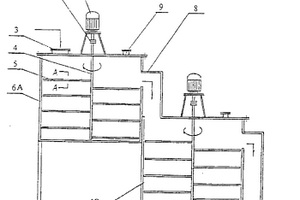

本实用新型公开了一种带刀片式搅拌叶的造粒机,该机的搅拌轴(4)上水平固定有三个或多个形状为直角梯形或直角三角形的刀片(5),造粒机整体由两台或多台单一容器由高向低串联而成,位于前一容器侧壁的出料口是后一容器的出料口并位于后一容器靠壁的顶部,各串联容器的出料口下沿与各自底部的距离是20~100厘米,刀片(5)的梯形面的上底长度P是下底长度M的0~0.8倍,解决了固体物料造粒机辅助设备多和造粒的粒径大且不均匀等问题,具有结构简单、操作方便、利于环保和产品的颗粒形态均匀等优点,广泛适合于化工、冶金、医药和食品等行业的固体物料造粒应用。

800

800

0

0

本发明涉及粉末冶金加工零件技术领域,尤其涉及一种上压棒组件,其包括依次连接的塞头、上压棒主体和上型,上压棒主体的外侧壁上固定设有主平键,上压棒主体的一端挖空设有安装槽,安装槽内设有垫片,安装槽的底部还设有连接孔,塞头的一端经螺杆穿过垫片伸入连接孔内并活动连接于上压棒主体,上型固定连接于上压棒主体的另一端,该结构的塞头经螺杆活动连接于上压棒主体,从而保证了不会由于塞头上某个固定位置一直承受的压力过大而出现损坏,垫片是为了保证产品在压制时不会出现压制表面不平的情况,从而影响其成型质量,其不仅结构简单,设计合理,且使用寿命长,能保证粉末成型的质量,且降低制造成本。

1074

1074

0

0

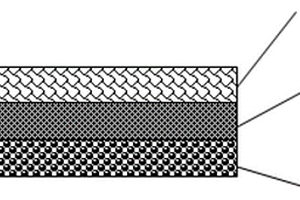

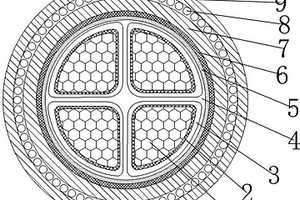

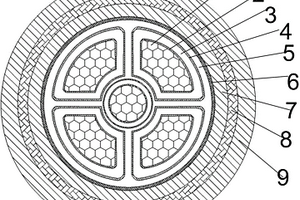

本发明的高可靠性橡胶电力电缆,包括线芯,包裹所述线芯的填充层,涂覆在所述填充层外的防水层,绕包在所述防水层外的阻燃包带层,挤包在所述阻燃包带层外的内护套,包裹在所述内护套外的铠装层,挤包在所述铠装层外的外护套;所述线芯由导体,绕包在所述导体外的绕包层,挤包在所述绕包层外的绝缘层组成。本发明的高可靠性橡胶电力电缆,采用了特殊的结构设计,以及新型的橡胶材料,在具有优异的耐热辐射、耐寒、耐油、耐酸碱及腐蚀性气体、防水、不燃烧等特性的同时保持了良好的机械性能,电缆结构柔软;尤其是具有突出的耐高温、耐高寒、抗老化性能,使用寿命长,可以广泛用于冶金、电力、石化、电子、汽车制造等行业。

1192

1192

0

0

本发明属有色金属冶金技术领域。总工艺是:以硫酸铵或氯化钠水溶液浸取提稀土、钪、铷、铯母液,在提取稀土、钪过程中,以浓缩结晶、高氯酸、二苦胺、酒石酸等沉淀法,或二苦胺——硝基苯、四苯硼酸钠——硝基乙烷等萃取法综合回收铷铯氧化物、氯化物及氢氧化物产品。

1021

1021

0

0

本实用新型属于粉末冶金加工零件技术领域,尤其涉及一种结构改进的上压棒组件,包括上型组件、压棒、缓冲件、柱塞、增高件、连接件、塞头和平键组件;当塞头受到压力时,塞头通过自身旋转缓解压力;塞头会将受到的压力和自身的旋转力传导到连接件,连接件带动柱塞转动,缓解塞头受到的压力;然后柱塞将受到的压力传导给缓冲件,缓解塞头受到的压力,保证了塞头不被损坏,延长了上压棒组件的使用寿命;在需要成型不同高度的产品,或者当冲击成型的产品的高度与目标高度不同时,只需要改变上压棒组件内的增高件的厚度,然后再对产品进行加工,达到所需的目标高度,从而降低了生产制造成本,提高了市场竞争力。

758

758

0

0

本发明属于金属复合材料技术领域。一种采用电磁铸造制备铝合金双金属复合材料的制备方法,包括以下步骤:去除铝硅合金表面氧化膜后在材料表面形成锌层;将所得的铝硅合金放入模具中,施加电磁场,电磁场可驱动铸造铝合金熔体流动;将铸造铝合金加热熔化后熔体倒入预热后的模具中,铝合金液体与铝硅合金表面相接触,高温液体使锌层熔化,在电磁场作用下将双金属界面处的富锌相带至远离界面处,增加了界面处的结合强度,在电磁场作用下,锌元素可均匀分散至铝合金液体中,凝固后即得双金属复合材料。本发明制备方法采用通过电磁场将双金属界面处的富锌相带走,增加了双金属的结合强度,在界面处可形成冶金结合,制得的双金属复合材料结合强度高。

888

888

0

0

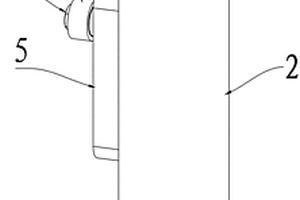

一种工业机械手,包括:轮子、基座、回转体、电机、液压缸、手臂座、第一气压缸、机械手爪支座、机械手爪及第二气压缸。基座架设于轮子上,具有一面板;回转体安装于面板上;电机装设于回转体内;液压缸装设于回转体上;手臂座与液压缸连接,液压缸驱动手臂座靠近或远离面板运动;第一气压缸安装于手臂座上;机械手爪支座与第一气压缸连接;机械手爪与机械手爪支座转动连接;第二气压缸安装于机械手爪支座上,第二气压缸与机械手爪之间齿合连接,第二气压缸驱动机械手爪绕机械手爪支座转动。在冶金生产行业,此种工业机械手代替传统的人力劳动,减少了对人身的伤害,提高了生产安全。

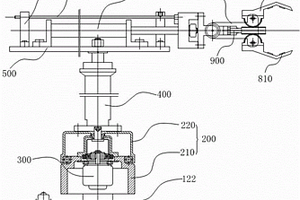

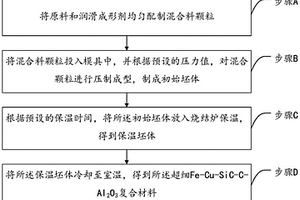

本发明公开了一种超细Fe‑Cu‑SiC‑C‑Al2O3复合材料及其制备方法,该方法包括将原料和润滑成形剂均匀混合配制成混合料颗粒,其中,所述原料包括纳米三氧化二铝粉、铜包复合粉和铜包石墨粉,所述铜包复合粉中的组分为铜、铁、碳化硅和铁碳化合物;将混合料颗粒投入模具中,并根据预设的压力值,对混合颗粒进行压制成型,制成初始坯体;根据预设的保温时间,将所述初始坯体放入烧结炉保温,得到保温坯体;将所述保温坯体冷却至室温,得到所述超细Fe‑Cu‑SiC‑C‑Al2O3复合材料。本发明超细Fe‑Cu‑SiC‑C‑Al2O3复合材料具有耐腐蚀性好,硬度高、耐磨润滑性好,以及减摩性高的特点,从而提高了粉末冶金含油轴承材料零部件使用寿命。

1067

1067

0

0

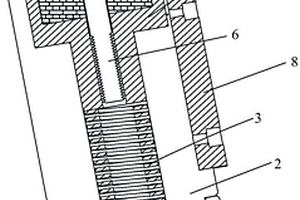

本发明的阻燃耐火电力电缆,包括线芯,包裹线芯的填充层,绕包在填充层外的成缆绕包层,挤包在成缆绕包层外的内护套,挤包在内护套外的铝护套,挤包在铝护套外的外护套;线芯由导体,绕包在导体外的绕包层,挤包在绕包层外的绝缘层,绕包在绝缘层外的屏蔽层组成。本发明的阻燃耐火电力电缆,采用了特殊的结构设计,以及新型的橡胶材料,在具有优异的耐热辐射、耐寒、耐油、耐酸碱及腐蚀性气体、不燃烧等特性的同时保持了良好的机械性能;尤其是具有突出的耐高温、耐高寒、抗老化性能,使用寿命长,具有较强的抗电磁干扰、抗雷击及均匀电场,改善供电品质的特性;可以广泛用于冶金、电力、石化、电子、汽车制造等行业。

中冶有色为您提供最新的广东惠州有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!