全部

1014

1014

0

0

本发明公开了一种复合水处理药剂及其制备方法,复合水处理药剂按照重量份的原料包括:镀铝锌渣20‑40份、煤灰15‑25份、植物纤维10‑20份、硫酸5‑10份、氢氧化钠30‑50份、硫化钡2‑4份、硫酸铁3‑5份、聚硅硫酸铝4‑6份、马来酸酐5‑10份、2‑丙烯酰胺‑2‑甲基丙磺酸粉末3‑5份、钨酸钠2‑4份、双氧水20‑40份。本发明具有很好的缓蚀阻垢作用,使用范围广、普适性强,对冶金、重金属、矿山、印染、纺织、建筑、铸造、化工、电力、皮革和造纸等工业废水及城市综合性污水处理均有良好效果;净水质量好、处理成本低,污水中加入该药剂后,混凝反应迅速,絮团强度高,沉淀快速,容易澄清分层,效率高。

1207

1207

0

0

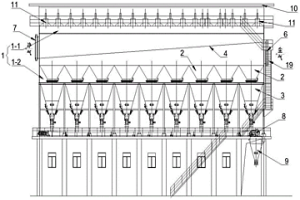

一种燃烧废弃物再利用的工艺属于再生生产技术领域。其特征在于将分散的焦炭屑进行收集、去除杂质、研磨;按焦炭屑:70‑80,水泥:5‑8,浓度为7‑15%的石灰水:10‑20、粘土:5‑10的体积配比聚合,搅拌成浓稠状;再倒入饼状成型模具,经过压合、并赋值震动以充实再脱模;最后自然干燥1‑3天即成再生焦炭。利用本发明制得的再生焦炭,形状大小统一便于装运,燃烧热量大且燃烧完全,一氧化碳、二氧化硫等有害气体排放少,可广泛用于冶金、铸造等工业生产领域,也可作为民用的锅炉燃料。利用成型模具可大量生产,生产成本低,并能利用焦炭屑等易废弃原料,达到节约成本、改善环境和创造市场价值等效果。

1031

1031

0

0

本发明涉及一种单组分自干水性耐高温漆施工处理方法,适用于400‑600℃以下工作的零件的使用,该种单组分自干水性耐高温漆施工处理方法,采用耐高温底漆和有机硅耐高温面漆配套使用有机,其中有机硅耐高温漆属于单罐装有机硅品种,可耐温400‑600℃,成膜具备较高的机械性能,耐热持久、常温自干,有机硅耐高温漆适用于400‑600℃高温持续发热部件,并保持漆膜无变化,适用于冶金、航空、电力等高温部分设备、钢厂高炉、热风炉外壁、高温烟囱、烟道、高温热气管道、加热炉、热交换器等。

986

986

0

0

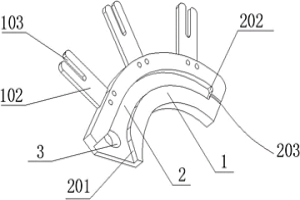

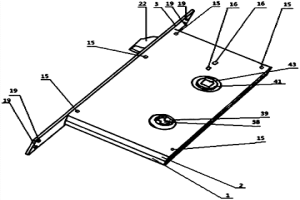

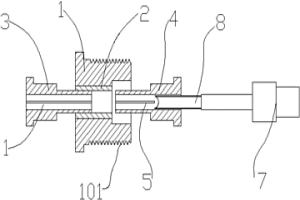

本发明涉及粉末冶金加工零件技术领域,尤其涉及一种塞头式下压棒组件,其包括依次连接的塞头、设有用于安装芯棒安装槽的下压棒体和下型;塞头经螺杆可活动设于下压棒体一端的定位槽内,螺杆上套设有轴套,塞头伸入端与定位槽底部之间设有垫片;下型经定位螺帽固定连接于下压棒体的另一端,下型包括底座和固定设于底座上的下冲头,定位螺帽内还设有下型座和垫圈,下型座位于底座和下压棒体之间,垫圈设于底座上并位于下型座和定位螺帽之间,其不仅结构简单,设计合理,且使用寿命长,保证粉末成型的质量,且降低制造成本。

977

977

0

0

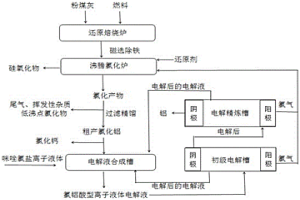

本发明属于电化学冶金技术领域。一种利用离子液体从粉煤灰中制取铝的方法,包括以下步骤:将粉煤灰与燃料混合后进行还原焙烧、磁选除铁;将磁选除铁后的粉煤灰与还原剂混合,通入氯气进行沸腾氯化,制得氯化产物;将所述氯化产物经过滤精馏除杂,制得粗产无水氯化铝;在咪唑氯盐离子液体中加入粗产无水氯化铝,在惰性气体的保护下充分混合,制得氯铝酸型离子液体电解液;将电解液移至初级电解槽和电解精炼槽中,低温下施加恒定电流进行初级电解;将初级电解后的阴极作为电解精炼的阳极,低温下施加恒定电流电解精炼;阳极产物为氯气,电解精炼后阴极产物为纯度大于98%的铝。本发明实现了电解液和氯气的循环利用,整个工艺绿色环保、低能耗。

828

828

0

0

本实用新型公开了一种粉末填料承料器,包括承料器本体,所述承料器本体底端设有填料凹槽,且该填料凹槽一端为开口端,另一端封闭端,所述承料器本体上设有填料孔,该填料孔为通孔,且位于所述填料凹槽的开口端。该粉末填料承料器,是在模具进入到填料凹槽时,粉末从填料孔流入到模具中,并且模具继续在填料凹槽中滑动时,填料凹槽里的粉末可以持续的填到模具里,因此保证填入到模具中粉末量,从而保证了粉末冶金产品的质量,并且填料凹槽的顶部封闭可防止过剩的粉末掉落,从而避免粉末造成设备磨损。

1061

1061

0

0

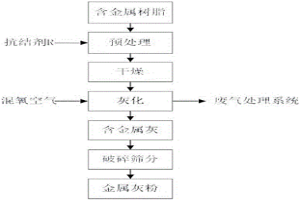

本发明涉及一种含金属树脂灰化处理提取金属的方法,包括含金属树脂预处理、干燥、挥发性气体燃烧、灰化、浸出过程。含金属树脂按比例添加新型抗结剂混合后,放入电阻炉内干燥脱水后,通入混氧空气燃烧挥发的气体,最后在设定温度下将含金属树脂灰化,处理过程产生的废气经废气处理系统处理后达标排放。将灰化后的含金属粉灰经粉碎后,即得金属含量较高的金属粉末,经浸出处理后可按常规湿法冶金方法提取回收金属。按本发明工艺处理后,含金属树脂体积减少显著,整个工艺的金属浸出率大幅提高,整体的金属回收率高,设备简单,操作方便,投资少,生产成本低,具有良好的社会效益和经济效益,可广泛用于含金属树脂的金属回收工艺。

816

816

0

0

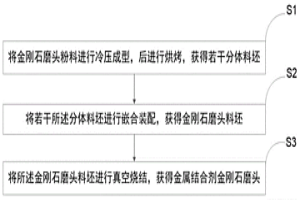

本发明提供了一种金属结合剂金刚石磨头的成型烧结工艺,属于粉末冶金技术领域,所述工艺包括:将金刚石磨头粉料进行冷压成型,后进行烘烤,获得若干分体料坯;将若干所述分体料坯进行嵌合装配,获得金刚石磨头料坯;将所述金刚石磨头料坯进行真空烧结,获得金属结合剂金刚石磨头;其中,所述金刚石磨头料坯中,相邻两个所述分体料坯之间的径向接触面涂覆有混合剂,所述混合剂包含金属结合剂和粘结剂。该工艺采用分段成型‑嵌合烧结的方式,解决了长径比大的金属结合剂金刚石磨头烧结后出现的开裂和孔洞问题,提高了良率,降低了成本。

804

804

0

0

本发明公开了一种从稀土矿中提炼钪工艺方 案。该方案属有色冶金领域,总工艺是:用稀土矿浸 取提钪母液,选用环烷酸、P204、P507、P350、TBP、伯 胺等萃取法富集钪或稀土,选用草酸、草酸铵、氨水、 烧碱、次磷酸、浓缩结晶、碳酸钪碳酸钍煮沸分离等 沉淀法从母液、萃余液、反萃液中回收钪及稀土氧化 物或盐。

875

875

0

0

一种简易锁体机构,是由底座、上盖、锁体面板、斜锁件、反锁舌、粉墨冶金、方孔拨叉、U型座、方孔拨叉控制架、连接杆固定座架组成。本发明减少了锁芯、主锁舌基座、主锁舌滑块、主锁舌等七个部件,减少了主锁舌机构,面板也由此减少了开主锁舌的孔。同时,本发明的底座和上盖的规格比普通锁体要小三分之一,底座和上盖所开的孔也比普通锁体要少得很多。此外,本发明不需要在锁体上安装锁芯。而所形成的简易机构锁体同样达到室内门锁的功能。与普通锁体相比,本发明上下盖的规格比普通室内门锁体的尺寸小,上下盖的开孔工艺也大幅度减少,缩短了加工成品的时间。工艺不但减少了,原材料成本也大大降低,还降低了人工加工费用,提高了工作效益。

738

738

0

0

本发明公开了一种含氧化铝超细铁基粉末及其制备方法,其中,所述含氧化铝超细铁基粉末是将原料FeO、Cu、石墨和氢氧化铝粉末先混合均匀,再经过氢气还原制得,所述含氧化铝超细铁基粉末的费氏粒度≤3.0μm。采用本发明含氧化铝超细铁基粉末制备的含弥散颗粒细晶粒铁基粉末冶金含油轴承材料,因其含弥散颗粒、材料组织更均匀、晶粒更细小,故能有效改善铁基粉末冶金含油轴承材料零部件的综合机械性能,提高铁基粉末冶金含油轴承材料零部件使用寿命。

775

775

0

0

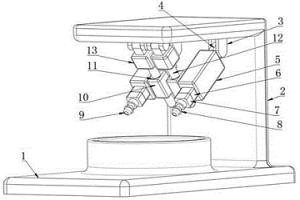

本实用新型涉及抛光机技术领域,尤其是一种粉末冶金摄像头去除刀纹的提高亮度的镜面抛光机,包括工作台和机架,所述机架的下端设置有两对固定组,所述连接件的另一端固定连接有气缸,所述气缸的输出轴固定连接有第一电机,所述第一电机的输出轴连接有气动组件,所述气动组件远离第一电机的一侧设置有吸盘,所述吸盘上吸附有镜片,所述气缸的一侧设置有角度调节机构,通过第二电机带动螺杆与连接块上的螺纹孔配合调整气缸的角度,并且当气缸的角度调节后,即使气缸和连接块受力时螺纹孔无法使螺杆转动从而改变角度,能够很好的固定角度;通过第一电机带动气动组件和吸盘以及镜片转动调节抛光角度。

859

859

0

0

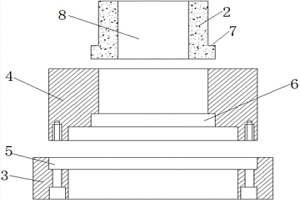

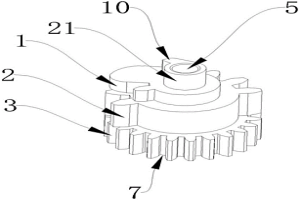

本实用新型公开了一种粉末冶金组合模具,包括模套和设于所述模套内部的成形模;所述模套包括限位底盘和固定套;所述限位底盘上设有第一定位台阶孔,所述固定套设于所述定第一位台阶孔内;所述固定套与所述限位底盘螺钉连接;所述固定套内壁下端设有第二台阶孔;所述成形模外壁设有定位台阶,所述定位台阶与所述第二台阶孔的顶面贴合;所述成形模内设有模具型腔。因此,可将固定套的壁厚设计成一致;保证了固定套对成形模的挤压力一致,从而防止固定套将成形模箍裂;在固定套上设置了第二台阶孔,所述成形模外壁设有定位台阶,所述定位台阶与所述第二台阶孔的顶面贴合,因此达到对成形模起到限位作用,避免在加工产品时,将成形模顶出。

1041

1041

0

0

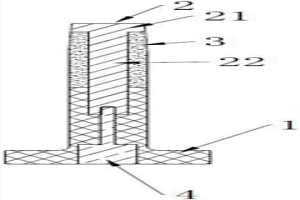

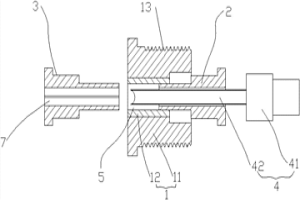

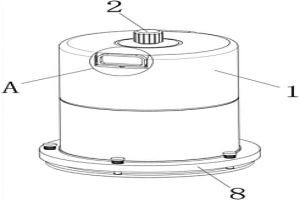

本实用新型揭示一种粉末冶金模具的中棒组件,其包括基座、柱体、套管及螺纹连接件,基座内沿其中心轴包括从上至下依次连通的第一容置通孔、第二容置通孔及第三容置通孔;柱体对应穿设基座的第一容置通孔和第二容置通孔,柱体的底部内沿其中心轴设有盲孔,盲孔的内侧壁设有内螺纹;套管套设于柱体的外侧并对应设置于第一容置通孔内;螺纹连接件的外侧壁设有外螺纹,其设置于第三容置通孔并螺接盲孔。本实用新型的中棒组件通过将柱体深入基座内部,其底部通过螺纹连接件固定于基座内,增强二者的连接强度,不易变形或损坏,延长使用寿命;通过使用套管替代柱体的部分材料,降低柱体的生产成本,同时不影响其使用性能,满足市场的需求。

1011

1011

0

0

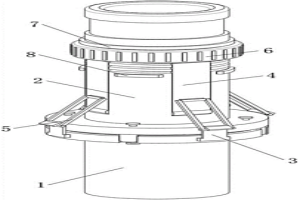

本实用新型提供一种冷却水泵用粉末冶金法兰,涉及法兰技术领域,包括固定法兰和连接法兰,所述固定法兰的表面固定安装有连接钩。本实用新型,通过设置该连接钩,工作人员可以拿起连接法兰,将连接法兰对准贴合固定法兰,并将连接环挂在连接钩上,并转动连接板,使连接板转入容纳槽内,然后拧动螺纹筒,使螺纹筒能够移动至连接板外侧,将连接板限制在容纳槽内,将固定法兰与连接法兰固定在一起,即可完成管道的连接安装,而需要将连接法兰与固定法兰分开时,拧动螺纹筒,使螺纹筒与连接板分开,即可将连接板从容纳槽转出,将连接环与连接钩分开,即可将连接法兰拆下,整个过程操作简单快捷,无需额外工具,方便工作人员进行使用。

918

918

0

0

本发明公开了用于粉末冶金轴承的耐高温型润滑油,包括合成基础油,还包括有粘度指数改进剂,其组分的质量百分为:合成基础油:78~93%;粘度指数改进剂:2.0~13%;抗氧化剂:2~3%;极压剂:0.3~3.0%;清净分散剂:0.6~2.5%。本申请各个组分相溶性非常好,具有非常好的低温性能和粘温性能,高温下清净分散性也很好,沉积物和油泥的生成倾向很低,即使轴承使用环境很恶劣,高温,高压,有水及粉尘等存在条件下,油品也不容易发生氧化产生油泥或沉积物,并具有优异的抗氧剂的效果。

756

756

0

0

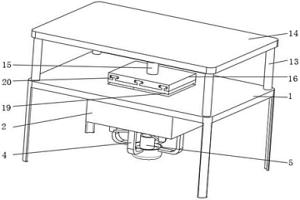

本实用新型提供一种粉末冶金制品的新型压制模具,涉及压制模具技术领域,包括装配桌和下模板,装配桌的下表面固装有下模具,下模具的外表面开设有模槽,下模具的底端固装有安装架,安装架的内部安装有一号电动伸缩杆,一号电动伸缩杆的输出端安装有升降板,下模板的底端固装有定位架,定位架的外部套设有弹簧。本实用新型,通过设置装配桌、下模具、模槽、安装架、一号电动伸缩杆、升降板、下模板、定位架和弹簧,能够在上模板下压粉末时,对其下压的力进行一定的缓冲,避免这股压力直接压在升降板上,进而降低一号电动伸缩杆受损的概率,通过设置加热组件,是为了方便对模槽内部的粉末进行加热,方便其成型。

1167

1167

0

0

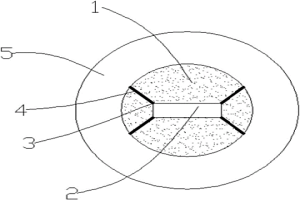

本实用新型公开了一种晶片电感元件粉末冶金模具,包括模具本体、第一挤压模、第二挤压模、工字型挤压棒、配合通孔、第一工字型通孔、第二工字型通孔、闭合型腔。在制坯时,粉末加入到配合通孔中,通过第一挤压模和第二挤压模在配合通孔内相对滑动,并形成一封闭型腔,从而达到将粉末挤压到封闭型腔内,再由工字型挤压棒依次穿过第一工字型通孔和第二工字型通孔,从而完成晶片电感元件毛坯和工字孔一次成形,待毛坯件烧结后经过磨削加工后,从而使得晶片电感元件形成T型槽;代替了传统需要通过磨削后进行线切割加工,提高了工作效率,降低了加工成本。

1055

1055

0

0

本实用新型公开了一种组合式粉末冶金挤压模具,包括模具本体,所述模具本体上设有安装轴,该安装轴与所述模具本体连接端形成一定位台阶面,该定位台阶面与所述安装轴的轴心相互垂直,所述安装轴的端部设有锥度螺纹孔和至少两个开口槽,所述安装轴上套设有模套,该模套的一端与所述定位台阶面贴合,所述锥度螺纹孔中设有锥度螺钉,所述锥度螺钉与所述锥度螺纹孔配合,使得所述安装轴的端部胀开,并将所述模套锁紧在所述安装轴上。因此代替了采用焊接和在模套上设置沉孔实现模具组合,从而降低了模具的加工成本,并提高了模具的刚性。

1009

1009

0

0

本实用新型涉及喷砂装置技术领域,具体为一种粉末冶金制品用自动喷砂装置,包括输送架和机箱,机箱的两端对称安装有进料箱口和出料箱口,机箱的外表面安装有主控板,机箱的顶端安装有料筒,料筒的底端安装有喷砂头,喷砂头的一侧安装有压缩泵,料筒的顶端安装有电机,电机的输出端安装有螺杆,螺杆的外表面套设有圆盘,圆盘的四周外表面均匀安装有刷粒,刷粒与料筒相贴合。本实用新型,通过设置该电机、螺杆、圆盘以及刷粒等结构,可以利用电机驱动的作用下,可以实现圆盘在螺杆上的升降运动,同时带动着刷粒进行运动,进而实现对料筒内壁的清理作用,从而将料筒内壁的残留物扫落,以此来提高材料的利用率,并为后期的换料过程带来方便。

1054

1054

0

0

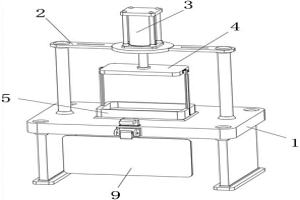

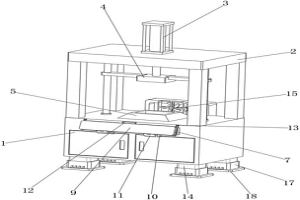

本实用新型提供一种用于粉末冶金零件的冲压设备,涉及冲压设备技术领域,包括台座,所述台座的顶面固定安装有横梁,所述横梁的顶面固装有液压缸,所述液压缸的输出端安装有上模,所述台座的顶面固定安装有下模,所述台座的表面固定安装有凸块,所述凸块的内侧转动连接有转杆,所述转杆的表面固定安装有连接板,所述连接板的底面固装有防护板,所述台座的顶面和底面靠近边缘位置处均固定安装有立块,所述立块的表面固装有磁铁。本实用新型通过设置的防护板可以在冲压成型的过程中,对工作人员进行防护,从而避免蹦出的碎屑伤人,提高了安全性,且使用时,只需要向上转动防护板即可,简单快捷,实用性较高。

1217

1217

0

0

本实用新型提供一种粉末冶金用粉末盛装容器,涉及粉末冶金技术领域,包括容器本体,所述容器本体的顶端安装有容器盖,所述容器本体的表面靠近顶端位置处开设有凹槽,所述凹槽的内壁开设有侧槽,所述侧槽的内壁滑动连接有滑杆,所述滑杆的一端固定安装有把手,所述把手与凹槽内壁之间固装有拉簧A。本实用新型通过设置的把手可以方便的携带容器本体,同时在把手不使用时,只需要松开把手,随后由于拉簧A的拉力,即可将把手收入凹槽内,这样可以降低把手的占用空间,并且避免把手被磕碰到,而设置的缓冲环可以对容器本体起到缓冲的效果,在放置容器本体的过程中,可以避免放置时用力过大而导致容器本体底面受损,提高了实用性。

1186

1186

0

0

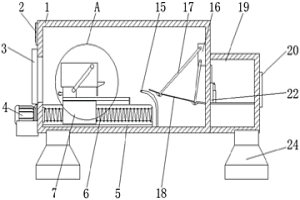

本实用新型属于粉末冶金烧结炉技术领域,具体涉及一种粉末冶金制品烧结炉,包括装置本体,所述装置本体的内部开设有加热仓、过渡仓和电气仓,所述加热仓位于过渡仓的顶部,所述电气仓位于过渡仓的下方,所述电气仓的内部安装有电动伸缩杆,所述电动伸缩杆的顶端设置有分隔装置,本实用新型设置了在加热仓与过渡仓周转的分隔装置,当分隔装置整个位于加热仓中时,固定块将热量限制在加热仓的内部,当成品出来后,电动伸缩杆带着分隔装置进入过渡仓,此时顶板位于加热仓与过渡仓之间,阻隔加热仓中的热量进入过渡仓中,改善了现有的烧结炉在成品出炉时会带走炉内大量的热量,导致烧结炉的能源消耗大大增加的问题。

788

788

0

0

本实用新型公开了一种生产冶金机械备件的切割机,属于冶金生产加工技术领域,包括升降装置、夹紧装置、转动装置和切割装置,所述升降装置竖直设置在地面,所述夹紧装置设置在升降装置的顶部,所述转动装置设置在升降装置的顶部,所述切割装置设置在转动装置的底部。本实用新型通过升降装置调整切割装置对机械备件切割的深浅,通过转动装置和切割装置的配合对将机械备件切割进行调整切割角度和对机械备件进行环形切割的作用。

1249

1249

0

0

本实用新型提供一种粉末冶金加工用液压装置,涉及粉末冶金技术领域,包括底座,所述底座的上端固定连接有顶板,所述顶板的上端固定安装有气缸,所述气缸的输出端固定连接有压板,所述底座的上端固装有压台,所述底座的侧面装有控制台,所述控制台的侧面固定安装有滑轨,所述滑轨的表面滑动连接滑块,所述滑块的上端固定安装盖板,所述控制台的下端固定安装有矩形块,所述矩形块之间转动连接有挡板,当人们使用液压装置时,首先转动矩形块之间的挡板,使其与控制台的下端贴合,接着使用握把移动盖板,使得滑块在滑轨的表面滑动,以此将盖板覆盖于控制台的表面,这样,人们在装置附近经常走动时,可以避免人们误触控制台上的按钮,提高安全性。

1022

1022

0

0

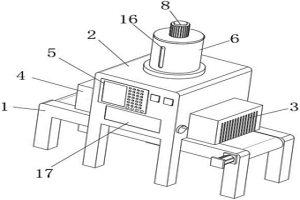

本实用新型属于粉末冶金技术领域,公开了一种粉末冶金真空中频烧结装置,包括机体,所述机体的一侧表壁安装有开关,所述机体的一侧表壁通过铰链转动连接有进料门,所述机体的底部安装有固定座,所述机体的一侧表壁通过电机架安装有电动机,所述电动机的输出轴贯穿机体的一侧表壁转动连接有螺纹杆,所述固定座的一侧表壁安装有顶板,本实用新型设置了电动机,电动机可以带动设置的烧结框运动,从进料到出料至冷却装置内,可以自动实现,无需人工参与,既减轻了操作人员的工作负担,也避免了处于高温下的工件接触到空气中的二氧化碳,使整个冶金流程更加符合工艺要求。

1076

1076

0

0

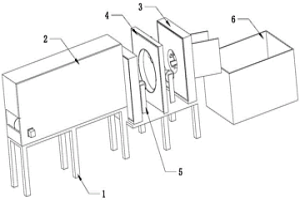

本发明公开了一种冶金机械用切割设备,属于冶金机械技术领域,包括包括工作台、牵引机构、夹紧机构、切割机构、支撑滚轴和收料桶,所述牵引机构设置在工作台上的一端,所述夹紧机构设有两个,两个所述夹紧机构对称设置在牵引机构的一侧,且两个所述夹紧机构的底部与工作台连接,一个所述夹紧机构的进料口与牵引机构的出料口相对应,所述切割机构位于两个夹紧机构之间,所述切割机构与两个夹紧机构并列设置,所述切割机构的底部与工作台连接,所述收料桶设置在工作台的另一端,解决了现有技术中大多数切割设备上的固定夹具都是固定设置的,使冶金料在切割时无法根据大小进行固定,且切割时可能发生切割点偏移的情况,影响工作效率和加工精度。

832

832

0

0

本实用新型公开了一种精密型等高多工作位粉末冶金模具,包括等高板,所述等高板上设有盖板,该盖板与所述等高板可拆卸安装,所述等高板上设有至少两个安装孔,所述盖板上设有定位孔,该定位孔孔径小于所述安装孔孔径,且该定位孔与所述安装孔同心,所述安装孔内设有凸模,该凸模贯穿所述定位孔。该精密型等高多工作位粉末冶金模具,由于盖板和等高板为可拆卸安装,因此盖板该等高板为分体式,从而可将盖板和等高板单独加工,因此可保证设于等高板上的安装孔深度一致和设于盖板上的定位孔的深度一致,在凸模安装在安装孔和定位孔中时,保证了凸模的高度,从而保证了产品质量。

1162

1162

0

0

本实用新型公开了一种T字形的粉末冶金模具,包括模座,所述模座内部设有凹模,该凹模两端分别设有第一凸模和第二凸模,所述第一凸模上设有第一T形槽,所述第二凸模上设有第二T形槽,所述第二凸模外端设有挤压棒,所述挤压棒一端设有T形板,该T形板依次穿过第二T形槽和第一T形槽。因此,该T字形的粉末冶金模具,在制坯时,粉末加入到凹模中,通过第一凹模和第二凹模将粉末挤压成形,再由挤压棒推动T形板穿入到第二T形槽和第一T槽中,因此可将粉末零件上的T形槽挤压成形,省去了机械加工成形,降低了零件的生产成本。

975

975

0

0

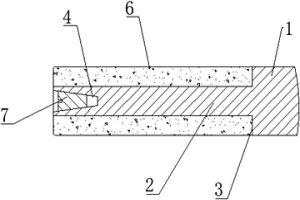

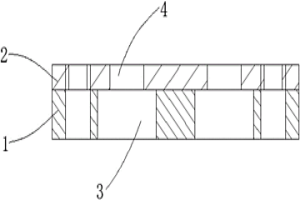

本实用新型公开了一种粉末冶金分体式挤压模具,包括模具本体,所述模具本体内部设有模具型腔,所述模具型腔的轮廓面上至少设有一相交线,沿该相交线在模具本体上设于分割槽,该分割槽将所述模具本体分割成若干份。因此,该粉末冶金分体式挤压模具,在粉末填入到模具型腔中,在对粉末挤压时,模具本体会沿分割槽发生微小的位移,因此可避免模具本体撕裂。

中冶有色为您提供最新的广东惠州有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!