全部

1050

1050

0

0

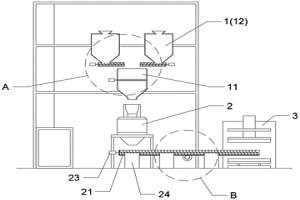

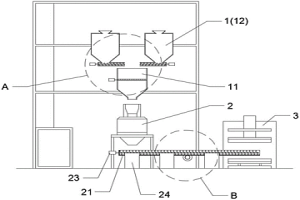

本实用新型涉及蒸发结晶技术领域,特别是涉及一种蒸发结晶系统。背景技术海水晒盐是指通过一系列工艺,将海水中的水分蒸发,得到海盐。在现有技术中,海水晒盐多采用海盐滩晒工艺,具体而言,在海滩上人工挖制蒸发池与结晶池,先将海水引入蒸发池,由阳光和风力蒸发海水,海水微生物遗体和其他杂质沉积于蒸发池底,当卤水浓度符合一定条件时,导入结晶池结晶成盐。海盐滩晒工艺使用广泛,但是在使用中也存在一定的不足,比如蒸发池与结晶池的占地面积大,生产周期较长,生产效率低下等。实用新型内容为解决上述技术问题,本实用新型的目的

1237

1237

0

0

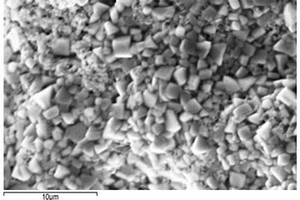

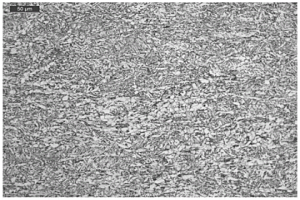

本发明涉及一种Ti(C,N)基金属陶瓷及其制备方法和应用,属于金属陶瓷技术领域。该Ti(C,N)基金属陶瓷由以下质量百分比的原料制成:Ti(C0.5,N0.5)40‑55%、Ti(C0.3,N0.7)10‑25%、Ni10‑15%、Co10‑15%、Mo10‑20%、WC8‑12%、C0.5‑2%、TaC1‑5%、Y2O3、0.1‑01%。上述Ti(C,N)基金属陶瓷的原料中,考虑了C/N比,因此烧结过程的脱氮与脱碳现象平衡,不影响成品的致密度,不影响材料的性能,烧结过程也不用添加惰性气体,即可得到韧性好、硬度及强度高的金属陶瓷。具有生产简便、成本降低的优点,适用于工业推广。

970

970

0

0

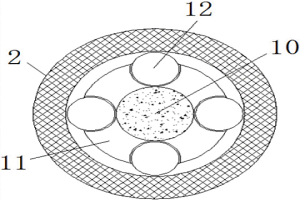

本发明公开了一种吸波材料,包括主料和助剂,主料包括包覆油酸的四氧化三铁纳米粒子、纳米纤维素、碳化硅,助剂包括十二烷基苯磺酸钠、硬脂酸钠,十六烷基胺,且主料在吸波材料中的质量百分比为70%~94%,助剂在吸波材料中的质量百分比为6%~30%。其优点在于,本发明开拓出了以新成份制备出吸波材料,并且可以吸收更广频率范围的电磁波,并且吸收率进一步增强,最大限度的将电磁波衰减。

1140

1140

0

0

本发明涉及硬质合金材料领域,具体涉及一种硬质合金原料及其制备硬质合金刀具材料的方法,所述硬质合金原料的组分及各组分的重量百分比是:碳化钨:80?90%;钴粉:6?12%;碳化钛:0?5%;氮化钛:0?5%;微量元素:0?0.5%;所述原料粉体粒度分布于0.5?2um。本发明用硬质合金原料制备硬质合金刀具材料的方法包括:混粉、球磨、干燥、过筛、压块、预烧结、高温真空烧结、高温氮气烧结。本发明制备方法制得的硬质合金刀具材料制造成本低,表面具有金色或红棕色外表、硬度高、耐磨性好,且膜基结合力强,且本发明方法所制备的硬质合金刀具材料的相对密度高于99%,硬度为20~28GPa,断裂韧性为6~8MPa·m1/2,划痕法测试得到的膜基结合力临界载荷大于80N。

910

910

0

0

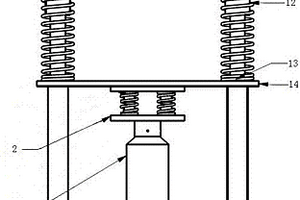

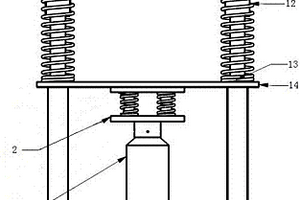

本实用新型涉及粉末冶金的技术领域,更具体地,涉及一种压力自平衡小型油压机,包括可移动式底板固定装置、压力自平衡装置以及高度调整装置,所述压力自平衡装置固定在压模板和立式油压千斤顶顶面之间,所述高度调整装置设置在上钢板和压模板之间。本实用新型的压力自平衡小型油压机通过调整夹具板与底板的相对位置适用于不同大小的立式油压千斤顶,操作简单,适用性高;通过旋进或旋出垫块就能够实现上钢板高度的调整,调整范围宽,能够适用于不同高度的模具,具有很好的可行性和实用性;通过弹簧与上下柱的设计实现压力平衡自调整,简单准确,能够提高工作效率,延长模具的使用寿命;具有很好的适用性与可操作性。

866

866

0

0

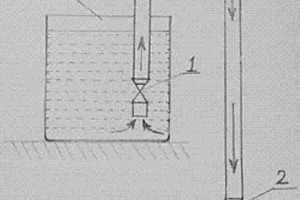

一种注液式虹吸泵,进口阀(1),连接弯管(6),连接三通接头(4),连接顶端注液阀(3)及漏斗(5);连接弯管(7)及出口阀(2)。先关闭出口阀,打开注液阀,从漏斗往泵体内管道中注满液体,关闭注液阀,把泵的进口放进所要抽取的液体中,打开出口阀(2),弯管(7)内的液体在重力作用下排出,这时管内形成真空,在大气压力作用下,进口处的单向止回阀由于外压力大于内压力而打开,液体就连续从进口进入,从出口排出而形成虹吸流动。有效避免了靠人工吸引而造成将液体吸入体内的危险。并具有结构简单、便于携带、使用方便、安全卫生等优点。该虹吸泵不需要任何能源,尤其适用于冶金、石油化工、农林水利、养殖、科研、驾驶员、商店、饮食、家居诸业。特别适用于家庭和饮食行业,用于抽取清汤。

1252

1252

0

0

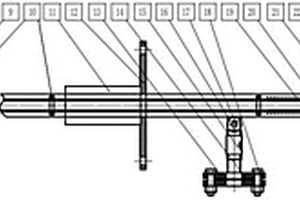

本实用新型属于冶金高炉煤气除酸、降温、除尘领域,具体涉及一种多介质广角旋流雾化喷枪,为了解决单介质喷枪在低流量、低压力下雾化效果较差造成的溶解去除煤气中的酸性物质效率低、煤气含尘量高的问题,本实用新型提供了一种多介质广角旋流雾化喷枪,包括内管、中管、外管、稳流连接座、分水过气芯、锥形分水销、旋流喷枪头,所述中管套设在内管外面,所述外管套设在中管外面,所述内管、中管、外管的一端连接在稳流连接座上,所述旋流喷枪头连接在稳流连接座的另一端,所述分水过气芯、锥形分水销设置在旋流喷枪头内,采用以上技术方案,可以在较低的介质压力和流量下,喷枪可以高效的雾化,去除煤气种的灰尘。

996

996

0

0

本发明公开了一种WC‑Co硬质合金的烧结方法,属于粉末冶金技术领域。包括采用阶梯式升温烧结,当温度升至Co相液相温度前,打开脉冲间歇分压的电磁阀并向炉内充入保护气体以调节炉内的真空度,保温结束后停止加热,待炉温冷却至一定温度时,关闭脉冲间歇分压的电磁阀并结束分压,随炉冷却至室温,完成对WC‑Co硬质合金的烧结。本发明通过脉冲控制器对保护气体流量进行控制,从而控制炉内真空度,可有效避免Co的大量挥发和合金材出现料渗碳现象。最终制得具有较高致密性的WC‑Co硬质合金,在韧性和强度方面较传统WC‑Co硬质合金烧结方法制得的合金具有显著改善。

1172

1172

0

0

本发明涉及粉末冶金的技术领域,更具体地,涉及一种自平衡小型油压机,包括可移动式底板固定装置、压力自平衡装置以及高度调整装置,所述压力自平衡装置固定在压模板和立式油压千斤顶顶面之间,所述高度调整装置设置在上钢板和压模板之间。本发明的自平衡小型油压机通过调整夹具板与底板的相对位置适用于不同大小的立式油压千斤顶,操作简单,适用性高;通过旋进或旋出垫块就能够实现上钢板高度的调整,调整范围宽,能够适用于不同高度的模具,具有很好的可行性和实用性;通过弹簧与上下柱的设计实现压力平衡自调整,简单准确,能够提高工作效率,延长模具的使用寿命;具有很好的适用性与可操作性。

1244

1244

0

0

本发明涉及冶金轧钢技术领域。解决现有技术中连退机组炉内带钢容易出现跑偏、瓢曲和断带的问题。一种适用于连退来料板形目标曲线优化设定,包括以下步骤:收集连退机组关键设备及工艺参数;收集带材的特性参数;计算第i个单元内带钢的张力设定值;设定优化参数的初始值;计算优化参数下的酸轧来料板形;计算任意第i个单元内带钢的段内板形,计算任意第i个单元内带钢的单元外板形,计算第i个单元内带钢的跑偏因子,第i个单元内带钢的瓢曲指数;判断是否成立;计算目标函数及综合目标函数;判断目标函数和综合目标函数是否满足Powell条件;输出优化参数。本发明的有益效果:提升了板带产品的成材率和后续深加工产品的质量。

本发明涉及一种利用回转窑工艺添加石灰石制备高赤铁矿自熔性球团矿的方法,属于冶金技术领域;具体包括原料预处理、高压辊磨、造球、干燥、预热、焙烧、冷却和筛分步骤;该方法通过配加适量磁铁矿,解决石灰石分解吸热及赤铁矿球团预热焙烧温度高易导致回转窑结圈,以及内配煤带入以硅和铝为主的煤灰进入球团内部的问题,从而获得有害杂质少、抗压强度高、膨胀指数低、还原性好的自熔性球团矿。

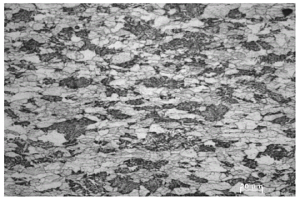

低屈强比、高韧性及高焊接性YP500MPa级钢板及其制造方法,采用超低C‑超低Si‑高Mn‑微(Ti+Nb)处理的合金体系,结合TCMP+T工艺,通过合理的(Cu+Ni+Cr+Mo)匹配组合的合金化作为基础,通过控制(%C)×[(%Ceq)+0.67(%P)+0.53(%S)+0.59(%Nb)]≤0.046、16≤Mneq/C≤36、Ti/N在1.5~2.5之间及Ca处理且Ca/S比控制在1.0~3.0之间且(%Ca)×(%S)0.28≤1.5×10‑3等冶金技术手段;优化TMCP工艺,使成品钢板的显微组织为少量细小的铁素体+弥散分布的下贝氏体,平均晶粒尺寸在15μm以下,获得的钢板具有高强度、低屈强比、高韧性(尤其高抗裂止裂特性)、较小的性能各向异性及优良的焊接性且可较大热输入焊接,特别适用于海上风电、低温压力容器、海洋平台及桥梁用钢等。

911

911

0

0

本发明公开了一种利用工业废物制备重金属吸附剂的方法,其特征在于分为4个步骤:步骤1为钢渣的预处理,粉碎钢渣洗净烘干后调ph值,调节完ph值搅拌反应30‑60min,过滤、晾干;步骤2为脱硫石膏预处理,脱硫石膏粉碎过筛,洗净、晾干后加入10‑15%高锰酸钾溶液,搅拌反应45min,过滤、晾干;步骤3为在550℃下高温焙烧4:3:2:1的钢渣、脱硫石膏、活性炭、壳聚糖得到混合物,焙烧后将该混合物冷却、粉碎造粒制备出重金属吸附剂,之后进行步骤4吸附性能的测定。本发明使用冶金工业废弃物为主要原料,对环境友好,且生产出的重金属吸附剂效率高、成本低,具有良好的经济效益。

833

833

0

0

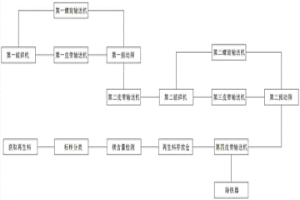

本发明公开了一种钢厂废旧耐火材料的循环利用加工工艺及系统,属于钢铁冶金的技术领域,主要包括以下步骤:获取可回收耐火材料、粗破碎、初步分筛、细破碎、二次分筛、除铁、镁含量检测、标样分类、获取再生料,实现了对废旧耐火材料的循环利用,减少了环境污染,克服了现有技术对废旧耐火材料的处理过程复杂,制造成本较高的缺陷,以达到废旧耐火材料经过重新加工后成为符合工业要求的炼钢原料,达到循环再利用的目的。

低成本、高止裂及高焊接性YP355MPa级特厚钢板及其制造方法,采用超低C‑超低Si‑高Mn‑微Ti处理的合金体系作为基础,通过控制(%C)×[(%Ceq)+4.67(%Si)+10.07(%P)+5.23(%Mn)×(%S)]≤0.092、(%Als)/[(%N)‑0.292(%Ti)]≥19、Ti/N在1.5~2.3之间及Ca处理且Ca/S比控制在1.0~3.0之间且(%Ca)×(%S)0.28≤2.5×10‑3等冶金技术手段;优化TMCP工艺,使成品钢板的显微组织为细小的铁素体+少量的弥散分布的贝氏体,平均晶粒尺寸在15μm以下,并存在较强的(110)<111>,(100)<011>冷轧织构,获得高强度、高韧性(尤其高止裂特性)及优良的焊接性且可大热输入焊接,本发明不仅可以降低钢板制造成本、而且可以缩短钢板生产周期。

803

803

0

0

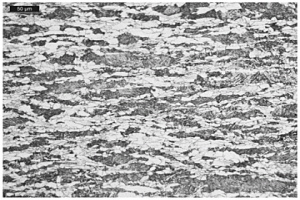

一种优良抗冲击断裂的钢板及其制造方法,采用低C‑低Si‑中Mn‑(Ti+Nb)微合金化处理的合金成分体系作为基础,通过控制[(%C)+5.16(%P)+3.47(%S)]×[1.21(%Mn)+6.73(%Si)]≤0.49、(%Als)/[(%N)‑0.292(%Ti)]≥12及Ca处理,Ca/S比控制在1.0~3.0,且(%Ca)×(%S)0.28≤2.5×10-3等冶金技术手段;制造方法采用优化TMCP工艺,使成品钢板的显微组织为细小的等轴铁素体+弥散分布的贝氏体,且贝氏体镶嵌在等轴铁素体晶粒之中,显微组织平均晶粒尺寸在20μm以下,钢板获得高强度、优良的抗冲击断裂特性(即优良的塑韧性)、优良的焊接性(尤其大热输入焊接性)。

1094

1094

0

0

本发明公开的冶金用渣罐格栅板生产线,包括加料装置、搅拌装置和定型模具,所述加料装置包括下料筒和储料仓,所述储料仓在下料筒的上侧沿周向设置有若干个,所述储料仓的底部设置有可向下料筒中加料的送料管;所述搅拌装置包括设置在下料筒底部的搅拌机,搅拌机的出料口处设置有将混合料输送至定型模具处的输送槽;本发明通过下料筒和储料仓进行储存和定量添加配料,并通过搅拌机对配料进行搅拌,再通过输送槽将配料送至定型模具处,实现格栅板的自动化生产,减少了工人的工作强度,提高生产效率和生产力。

884

884

0

0

本实用新型公开了一种冶金渣罐用格栅装置,包括渣罐外壁、便捷取放组件、梯形水泥板、分隔砖和自动分离组件,所述渣罐外壁的内部均匀间隔对称设置有梯形水泥板,所述梯形水泥板的表面设置有便捷取放组件,所述梯形水泥板远离渣罐外壁的一侧设置有分隔砖,所述分隔砖的底端设置有渣罐底板;本实用新型通过设置便捷取放组件,使得熔渣注入过程中移动把手自动弹出,方便了对格栅装置的取放,保障人身安全,提高工作效率,保证格栅装置不晃动,确保了产品质量,通过设置自动分离组件,通过气缸带动撞击块击打冷却塑形的熔渣,使其自动从格栅装置上脱落,提高了工作效率,节约人力物力,保证了人身安全。

895

895

0

0

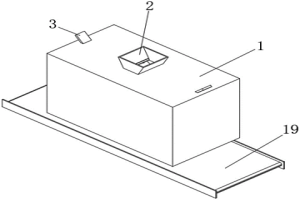

本实用新型公开的冶金用渣罐格栅板生产线,包括加料装置、搅拌装置和定型模具,所述加料装置包括下料筒和储料仓,所述储料仓在下料筒的上侧沿周向设置有若干个,所述储料仓的底部设置有可向下料筒中加料的送料管;所述搅拌装置包括设置在下料筒底部的搅拌机,搅拌机的出料口处设置有将混合料输送至定型模具处的输送槽;本实用新型通过下料筒和储料仓进行储存和定量添加配料,并通过搅拌机对配料进行搅拌,再通过输送槽将配料送至定型模具处,实现格栅板的自动化生产,减少了工人的工作强度,提高生产效率和生产力。

912

912

0

0

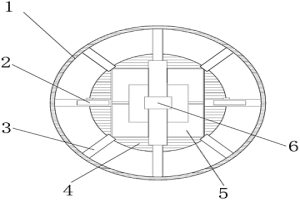

本实用公开了一种用于冶金的石墨连接杆,包括连接杆,所述连接杆的内部中心处固定有主杆,所述主杆的外部套接有固定套,所述固定套的外壁一侧均匀环绕设有若干个安装槽,且每个安装槽内均设有支杆,所述连接杆的外部套接有卡套,所述卡套的外壁一侧环绕设有环形卡块,所述环形卡块的底部沿着边缘环绕设有锁紧块。本实用新型连接杆的内部中心处设置有主杆,且主杆的外部套接有固定套,固定套的外壁一侧均匀环绕有4‑6个安装槽,每个安装槽内均设置有支杆,增加了连接杆的牢固性,且不易折损,方便实用。

1033

1033

0

0

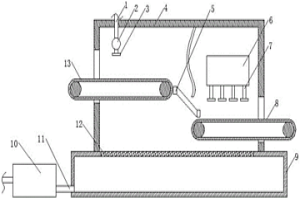

本实用新型公开了一种有色金属冶金路除尘装置,涉及有色金属加工除尘设备领域,包括蓄水箱、箱体、第一传动带、第二传送带、导向板以及进水管,箱体固定在蓄水箱上表面,第一传送带以及第二传送带均设置在箱体内,第一传送带位于第二传送带左侧,导向板焊接固定在箱体内部后壁,导向板前端延伸至箱体内部前壁,且位于第一传送带与第二传送带之间,导向板上表面设置有多个分流板,箱体内部后壁通过螺丝固定有热风机,热风机下表面设置有多个热风管,热风管位于第二传送带正上方,进水管位于箱体上侧。本实用新型便于循环利用水资源,对原材料进行除尘,提高产品质量,烘干清洗一体化,加快原材料的使用。

901

901

0

0

本实用新型提供了一种冶金辅料压球行轮清理装置,包括外壳和压球机构,所述外壳内侧设置有个高压气体喷枪,所述压球机构包括压球件主体,所述压球件主体的一侧开设有若干球槽,所述压球件主体的一端固定连接有连接板,所述连接板的一侧固定连接有凸台,所述连接板的另一端固定连接有导杆,所述导杆一端固定连接有限位板,所述导杆外套设有弹簧;通过设置有高压气体喷枪,使得球槽内侧和压球件主体外侧的物料通过高压气流吹走,从而在清洁时不妨碍生产,能有效提高生产效率,通过设置有压球机构,使得压球件主体和连接板通过弹簧的弹力收回,从而会出现轻微的震动现象,使得球槽内的物料也随之震动,让物料更易于被高压气流吹走。

941

941

0

0

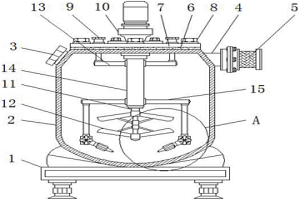

本实用新型公开了一种冶金炉回收提纯装置,包括底座、进气口和搅拌叶,所述底座的上端固定有炉体,且炉体的上端外部一侧设置有进料口,所述炉体的上端外部另一侧连接有排气口,且排气口的另一端固定有过滤通网,所述炉体的顶端设置有橡胶圈,且橡胶圈的上端固定有盖板,所述盖板的上端两侧设置有进气口,且盖板的上端外侧固定有固定螺栓。该冶金炉回收提纯装置设置有喷气嘴,喷气嘴与导气块呈钝角状分布,钝角状分布在导气块一侧的喷气嘴可以保证两者之间位置的准确性,避免出现在实际使用过程中喷气嘴位置发生偏移导致影响冶金提纯质量的情况,同时可调节的结构可以根据实际的使用情况进行调节喷气嘴的角度,以达到最佳的使用效果。

910

910

0

0

本发明涉及一种冶金用渣罐格栅板的制备方法,属于冶金技术领域;具体包括以下步骤:(1)原料输送混合:把准备好的原材料装入流水线的第一道程序,按设计比例进行电子输送配料,把配好的原料倒入搅拌系统内放入定量水进行均匀搅拌;(2)布料:把搅拌好的原料输送至布料器进行布料,把钢筋骨料放入模具内摆正处于居中位置,布料器对模具内进行均匀布料;(3)冲压成型:布料完整后开启震动同时上模具进行反复下压,震动冲压成型后把成型的格栅板自动从竹胶板上一起推出,用叉车转运至养护晾干区;(4)养护成型:在养护期内进行2次淋水养护,5天后便可起板成型;本发明方法制备的产品误差小,强度和耐温效果好,可以多层码放,减少养护占地面积,提高了生产效率。

本发明涉及一种利用回转窑工艺添加石灰石制备高赤铁矿自熔性球团矿的方法,属于冶金技术领域;具体包括原料预处理、高压辊磨、造球、干燥、预热、焙烧、冷却和筛分步骤;该方法通过配加适量磁铁矿,解决石灰石分解吸热及赤铁矿球团预热焙烧温度高易导致回转窑结圈,以及内配煤带入以硅和铝为主的煤灰进入球团内部的问题,从而获得有害杂质少、抗压强度高、膨胀指数低、还原性好的自熔性球团矿。

1163

1163

0

0

本发明公开了一种利用工业废物制备重金属吸附剂的方法,其特征在于分为4个步骤:步骤1为钢渣的预处理,粉碎钢渣洗净烘干后调ph值,调节完ph值搅拌反应30‑60min,过滤、晾干;步骤2为脱硫石膏预处理,脱硫石膏粉碎过筛,洗净、晾干后加入10‑15%高锰酸钾溶液,搅拌反应45min,过滤、晾干;步骤3为在550℃下高温焙烧4:3:2:1的钢渣、脱硫石膏、活性炭、壳聚糖得到混合物,焙烧后将该混合物冷却、粉碎造粒制备出重金属吸附剂,之后进行步骤4吸附性能的测定。本发明使用冶金工业废弃物为主要原料,对环境友好,且生产出的重金属吸附剂效率高、成本低,具有良好的经济效益。

北方有色为您提供最新的广东湛江有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日