全部

1071

1071

0

0

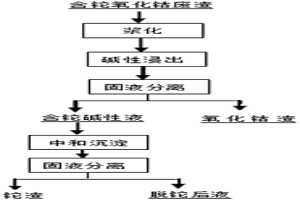

本发明属于湿法冶金技术领域,公开了一种含铊氧化钴废渣中分离富集铊的方法。本方法采用包括浆化、溶出、液固分离和沉淀步骤的工艺,可有效分离和富集废渣中的铊。本方法采用碱性且还原条件下溶出铊,使得只有铊进入溶液而其它杂质金属仍保留在渣中,很好的实现铊的分离;采用酸性物质和氧化物质结合的方式,使含铊碱性液体中的铊沉淀进入渣中,很好的实现铊的富集。本发明提供的技术方案在室温下即可进行,无需特别的温度要求,耗能少,而且工艺流程短、设备投资小、操作简单,采用简单的搅拌设备、液固分离设备即可,特别适合于中小企业使用。

1129

1129

0

0

本发明属于化工冶金领域,尤其涉及一种采用淀粉还原ITO废靶制备铟锡合金的方法,该方法包括以下步骤:a)将ITO废靶粉料与淀粉混合,在无氧条件下进行碳化,得到碳化产物;b)将所述碳化产物在有氧条件下加热反应,得到铟锡合金。本发明采用天然绿色可再生的淀粉作为还原剂,在碳化过程中淀粉逐渐脱去水分,表面形貌发生变化,形成具有诸多微孔和介孔形貌结构特征的活性炭层;之后,碳化形成的淀粉活性炭层与均匀分布在活性炭层中的ITO废靶粉进行高温反应,反应过程中ITO废靶粉中的In2O3和SnO2被还原为液态金属单质,最终形成铟锡合金。本发明提供的方法工艺过程简单,基本不产生废渣和废水,具有良好的经济和环境效益。

815

815

0

0

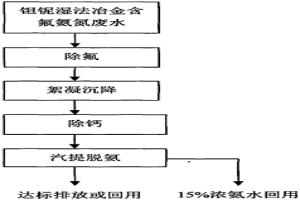

一种含氟氨氮废水的处理工艺,该工艺针对钽铌湿法冶金产生的含氟氨氮废水,利用氨与水相对挥发度差异,采用以高效精馏为主要技术核心的氨-水分离技术,结合预处理技术,采用脱氟-除钙-强化解络合-分子精馏实现水中氟、氨的脱除,处理后外排水达到国家一级排放标准,同时回收浓度≥15%的高纯氨水供生产使用。通过实现对氨的资源回收,达到对含氨废水处理成本的收支平衡。达到了资源综合利用的要求,具有一定的经济效益。

1102

1102

0

0

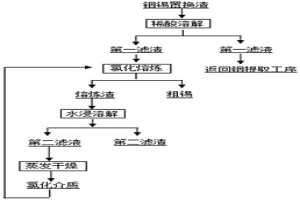

本发明提出了一种从铟锡置换渣中分离回收铟和锡的方法,属于冶金技术领域。本发明采用湿法—火法联合冶金工艺分离回收铟锡置换渣中的锡和铟,经湿法浸出去除锌等杂质金属,通过火法熔炼去除锡合金中的铟,产出粗锡和熔炼渣,熔炼渣经浸出后,产出海绵铟和氯化盐溶液。氯化盐溶液经过蒸发结晶、脱水干燥后得到氯化介质,并可返回熔炼过程循环使用。本发明的工艺流程结构合理,适应性较强,作业过程无酸雾、一氧化氮、二氧化氮等废气排放、工作环境良好,且能与现有湿法回收铟的主工艺相配套,易于工业化实施。

本发明提供了一种湿法提钴萃余废液的处理方法及其制得的用于三元前驱体制备的溶液,涉及冶金废液处理技术领域。该处理方法首先将湿法提钴萃余废液与硫化钠进行硫化反应,随后固液分离,得到富集有钴镍的硫化沉淀;然后再使用pH为0.5~1.0的硫酸溶液对硫化沉淀和二氧化锰进行浸出,最后得到含有硫酸镍、硫酸锰和硫酸钴的用于三元前驱体制备的溶液。上述处理方法具有设备简易、处理过程操作简单,获得的三元前驱体制备的溶液浓度较高可直接用于制备三元前驱体的优势,相比于现有使用萃取法或离子交换法对湿法提钴萃余废液进行处理的方法,本申请仅需要使用湿法冶金化工厂的常用设备即可完成,操作过程简单,经济型也更强。

1012

1012

0

0

本发明涉及湿法冶金技术领域,公开了氯化铜锰液回收方法和电池级硫酸镍钴的制备方法。氯化铜锰液回收方法,包括:采用锰单质置换氯化铜锰液中的铜,固液分离得到粗锰液;将所述粗锰液过离子交换柱使树脂吸附所述粗锰液中的锌,得到高锰液;将所述离子交换柱解吸,得到解析液;向所述解析液中加入碱控制pH为7~8以沉淀其中的锌,固液分离得到循环液;将所述循环液与所述粗锰液合并,合并后过树脂,如此循环。电池级硫酸镍钴的制备方法,包括如前述实施方式任一项所述的回收方法。该方法的优势是流程短,不会有H2S产生,相对于现有的锰回收方法工艺更简单,成本更低,效率更高,也更环保,制得的氯化锰液可用于制备电池级硫酸镍钴。

1175

1175

0

0

一种靶材级超高纯钽金属的制取方法,该方法在钽湿法冶金中增加了再结晶工艺,有效地降低了高熔点金属杂质和放射性元素的含量。即通过将工业K2TaF7投入到纯净的稀HF溶液中,控制结晶HF浓度、温度80~90℃和钾盐过量5~10%,自然冷却后到35~45℃后通水冷却到室温,过滤时用PH9的溶液和无水乙醇洗涤,从而有效地去除了高熔点金属、过渡金属、以及铀、钍、碳、氧等杂质;然后于钽火法冶金中,有效去除了Si、防止了Fe、Ni、Cr污染,在钽精炼中进一步去除了3000℃以下的低熔点金属,有效地降低了C、N、O的含量。节省了电子束炉精炼次数,降低了生产成本。

724

724

0

0

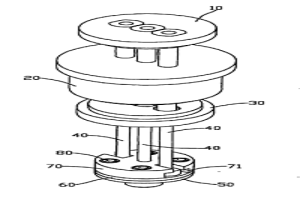

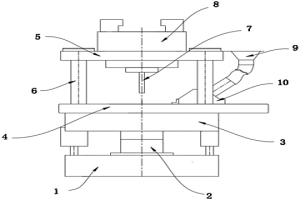

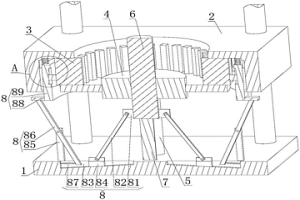

本实用新型公开了一种可自动补偿配合公差的粉末冶金干压成型模具,它包括有上模、型腔、下模、三根芯棒、底座,其中,底座上设有芯棒垫片以及芯棒盖,三根芯棒下端抵在芯棒垫片上,用于限制芯棒上下跳动的芯棒盖套设在三根芯棒上,其与左、右两根芯棒配合的位置处开设有滑槽。本实用新型由于芯棒与底座不固连为一体,三根芯棒可通过芯棒盖做水平旋转及移动,但不会上下跳动,在压制过程中芯棒可自动调整与上下模的配合松紧程度,保证了配合精度,使模具不容易损坏。

942

942

0

0

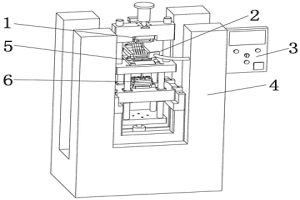

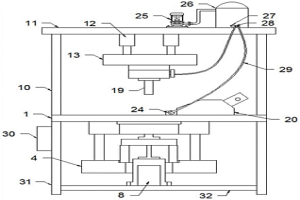

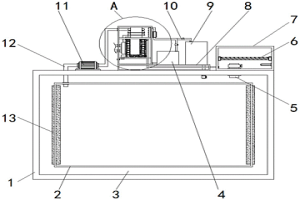

本实用新型公开了一种用于干压粉末冶金成型的检测装置,通过影像设备对成型产品进行拍照识别已检测质量好坏,包括机器本体,所述的机器本体中安装有上模、下模和型腔,上模和下模在型腔中合模而成型产品,型腔固定于滑块上,滑块在直线导轨上移动,直线导轨上设置有与型腔尺寸匹配的限位机构,机器本体在型腔外安装有CCD相机,CCD相机错位安装于型腔外部且通过线缆连接控制面板,所述的CCD相机至少安装两个,CCD相机一侧安装有照明灯,所述的控制面板内置可编程控制器,控制面板上安装报警指示器。本装置通过安装影像检测设备,同步将产品实施高度及外观检测,用以提示是否停机,确保产品生产的一致性。

1211

1211

0

0

本实用新型公开了一种改进型粉末冶金干压成型模具,包括顶板,顶板的底部固定安装有两个第二伸缩杆,两个第二伸缩杆的活动端分别与同步板的两端固定连接,组装板的底部开设有清理竖槽,组装板的一侧开设有清理侧槽,清理侧槽的内腔固定连通有清理连接头,清理竖槽的底部固定连通有上模,加工台的顶部放置有供料盒,供料盒的一侧固定连接有塑料板,塑料板的正面开设斜槽,塑料板的一侧开设有取料侧槽,斜槽和取料侧槽相互连通,且取料侧槽的内腔固定连通有取料连接头,本实用新型实现有效的脱模并保证了产品不损坏,也能对上模内壁上的原料粉进行清理,保证上模内壁干净。

1017

1017

0

0

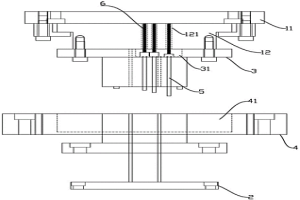

本实用新型公开了一种盲孔压制模具及粉末冶金干压成型设备,其中,盲孔压制模具包括有上模、下模、模板、镶针和弹性元件,上模包括自上而下设置的上模座及过渡模座,模板固定在过渡模座的底部,其中,镶针滑动穿接在模板上,弹性元件的一端连接镶针且另一端连接至上模,整体结构简单,进行盲孔压制操作时,镶针在上模的作用下被压入产品内,此时弹性元件呈压缩状态,当压孔完成后,在弹性元件的复位伸展下,镶针得以自动回位,无需人工干预操作,极大提高了流水作业的效率,有利于降低生产成本。

1082

1082

0

0

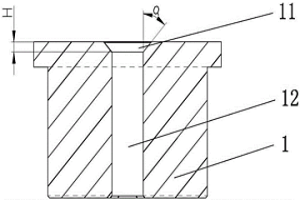

本实用新型公开了一种粉末冶金填料模具,包括型腔、上模和下模,上模和下模分别装配于型腔的上方和下方,并能在型腔内滑动,上模底部、型腔内壁与下模的顶部构成填料模腔,所述型腔为断差型腔,包括上段型腔和下段型腔,上段型腔为倒锥形,下段型腔为直通型,上段型腔的尺寸大于或等于下段型腔。所述下段型腔的直通型的横截面为多边形、圆形或椭圆形等任意形状。本实用新型通过改变型腔,将原来直通型的型腔改为上下两段的断差型腔,上段型腔比下段型腔大,增加了填料面积,型腔上段的四周粉料能有效补偿刮料板刮料所产生的不良影响,下段型腔与原来直通型的型腔功能相同,与上下模配合完成毛坯成型。

951

951

0

0

本实用新型公开了一种去毛刺粉末冶金压制模具,包括上模、下模和型腔,上模和下模分别装配于型腔的上方和下方,下模可滑动地插设于型腔中,在上模和下模合模后,上模的底部、型腔的内壁和下模的顶部构成用于压制坯件的模腔,型腔的中部设置有用于在坯件的外围形成一圈护套的护套压制腔。本实用新型的去毛刺模具包括型腔、上模和下模,在压制坯件过程中,产品的凹槽位置形状由上模的形状决定,坯件增加一圈护套,坯件凹槽位置不存在毛刺,模具配合所形成的毛刺转移到护套边上,通过正常的切削工序后,将护套切除,达到去除毛刺的目的。

1139

1139

0

0

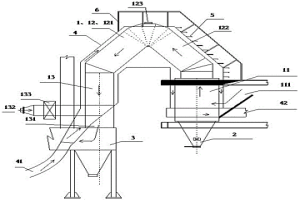

本实用新型公开了一种冶金炉烟道结构,包括烟道(1),所述烟道包括依次连接的上升段(11)、倾斜段(12)和下降段(13),上升段设置烟气入口(111),倾斜段设置为回转烟道段,下降段设置烟气出口(131)和氧气入口(132);所述烟道的外周套设余热气道(4),余热气道的一端设置富氧空气入口(41),另一端设置富氧空气出口(42)。利用本实用新型对富氧侧吹炉富氧空气进行预热,温度可达70‑100℃,使烟气热能得到充分利用,且能进一步控制带入后面工序的烟尘浓度,减小除尘器的负荷,良好的控制烟尘的出口浓度。

781

781

0

0

本实用新型公开了粉末冶金产品的成型加工设备,包括下模、夹具、推杆和加工前制品,下模的顶部连接有第一加工腔,下模通过第一加工腔实现与第二加工腔连接,第二加工腔的顶部连接有加工工作台,夹具设置于第二加工腔、加工工作台内部的两端位置,夹具的内部连接有顶针机构,顶针机构内部的一端连接有弹性推动件。本实用新型通过在因原为方块型的产品硬度大、原料使用量较多,采用将加工前制品方块形设计成大最终为加工完成后产品的T字形产品形状,可以有效的结省原料的使用量(减少38%),同时加工完成后产品相对变小切削加工时受到的阻力会同时变小大大提高了产品的生产效率(40个/分钟)。

877

877

0

0

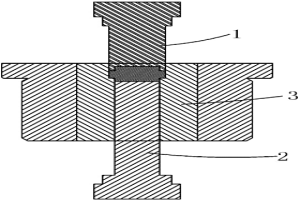

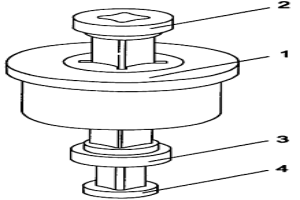

本实用新型提供一种能提高坯件品质和良品率的新型粉末冶金压制模具,由型腔(1)、上模(2)、下模(3)和芯棒(4)组成,根据粉料物理性能和坯件形状设计,在其型腔内孔壁或芯棒开设喷料槽,压制时将坯件凹槽处多余的粉料从喷料槽口流出,保持其他部位粉料均衡,提高坯件的合格率和品质。

1147

1147

0

0

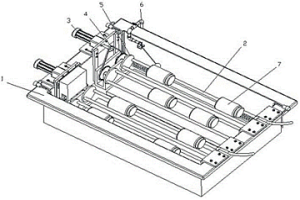

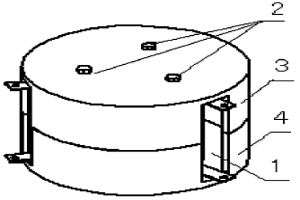

本实用新型公开了一种粉末冶金产品表面处理装置,包括缸体及设置于缸体一侧的进出水系统,还包括转动杆、固定于转动杆上的抛光罐、与转动杆传动连接的传动装置及与传动装置连接的马达。本实用新型所述缸体内还设置一超声波装置。本实用新型水面超过抛光罐1mm以上,产品与研磨介质一起装在抛光罐里面,随转动杆转动,由于在水里面存在浮力,在转动时产品与研磨介质均匀分散悬浮在液体中,相互摩擦碰撞的力度变得轻柔,避免产品崩缺不良,同时研磨介质能与产品进行全方位接触,能使产品凹槽位置的毛刺处理干净。

1001

1001

0

0

本实用新型涉及高温熔融渣回收技术领域,且公开了一种冶金炉高温熔融渣余热废钢回收装置,通过次水管和主水管上设置的水泵可以分别从冷却水箱或外接水源抽取水输送至喷水机构,并通过喷水机构喷洒至回收箱内的废钢上,同时通过产生大量的蒸汽通过设置的蒸汽管向外部进行输送,没有被蒸发的水流会下落,并通过漏网进行水槽,在通过设置的回水管和回水管上的水泵运输至冷却水箱进行冷却。可以单独从冷却水管或外接水源进行运水,以及较好的利用没有蒸发的水,同时采用本申请可以较好的对废钢进行余热回收,以及对废钢进行降温,便于后续回收,且设置搅动机构能够将回水箱内的废钢进行搅动,便于均匀的进行喷洒,对废钢的余热进行高效率回收。

1054

1054

0

0

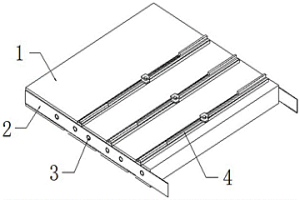

本实用新型公开了一种适用于粉末冶金表面绝缘阻抗测试装置,包括板体、金属板和放置槽,板体的两侧均通过若干紧固螺柱分别与两个金属板的一侧固定连接,且两个金属板的一端均延伸至板体的外部,板体的顶部均匀开设有三个放置槽,三个放置槽底部的一侧均固定设有第一导电槽,三个放置槽底部的另一侧均固定设有第二导电槽,且第一导电槽与第二导电槽之间均固定设有绝缘带,本实用新型一种适用于粉末冶金表面绝缘阻抗测试装置,该装置使用时固定两电极的距离,固定电极的大小,同时对放入测试的产品做出快速限位,从而确保测试产品的距离和位置的一致性,防止接触的位置及表笔的距离不同,造成测试结果不稳定。

1184

1184

0

0

一种粉末冶金压制技术中填充粉料的改进装置,尤其涉及一种适用于粉末冶金压制环状带凹槽制品过程中的填充粉料的改进装置。由推料器(1)、挡料块(2)、凹模(阴模)(3)和模架(4)组成。根据粉料物理性能和坯件形状,在其推料器上设计不同大小的窗口(5)以及在模架和凹模上设计相应的挡料块,在压制时满足我们对坯件的各个部位密度的要求,此改进装置对于简单制品有较好的优越性,不仅解决了传统工艺导致的制品圆度不好的问题,而且也避免为解决圆度问题而制造较为复杂磨具的不便和工艺成本。

1101

1101

0

0

本申请提供一种冶金物料中铂族元素的测定方法,其包括预先使用浓硫酸溶解分离出冶金物料中干扰铅试金的干扰元素,铅试金后使用硝酸消解合金粒中的银后使得铂族元素呈现极细的细粉,接着采用过氧化钠和氯化钠高温熔融铂族金属,使用盐酸溶解铂族元素后采用ICP‑OES检测铂族元素的含量。本申请的测定方法具有简单方便、快捷高效且检测结果精确度高的优点。 1

1023

1023

0

0

本实用新型涉及冶金技术领域,且公开了一种粉末冶金用模具,包括底板,所述底板通过固定柱固定连接有下模体,所述下模体通过开设的第一滑动槽滑动连接有齿模体,所述下模体的下侧内壁通过开设的圆柱槽滑动连接有推块,所述推块的内壁滑动连接有棒芯,所述棒芯的外壁并位于靠近下端面的位置安装有辅助出料装置。该粉末冶金用模具,第二液压杆带动棒芯移动,棒芯通过连接板和第一转销带动摆动板摆动,摆动板通过第二转销和安装槽推动滑动块向右移动,滑动块接触并使转动板转动,转动板通过抵挡板使环形套板向上移动,通过第二斜槽限制第二滑动板的位置,和第二滑动板固定连接的齿模体向外侧移动,使齿模体与齿轮脱离,便于齿轮与模具脱离。

829

829

0

0

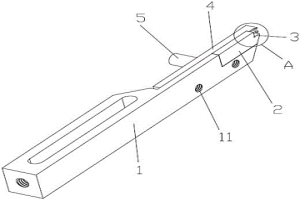

本实用新型公开了一种用于粉末冶金坯件的推料装置,包括推杆本体,所述推杆本体的推料端设有钨钢镶件,钨钢镶件上设有推料缺口,钨钢镶件的一侧设有挡板,挡板沿伸至推料缺口的侧边,挡板上位于推料缺口的一端设有限位凸起,推料缺口通过气道连接有吹吸气孔。本实用新型中推料缺口接触粉末冶金坯件,钨钢镶件的耐磨,从而提高整体使用寿命,吹吸气孔可对推料缺口吹气,从而避免推料缺口堆积粉末等杂物,使得粉末冶金坯件与推料缺口贴合更紧密,从而提高推料精度,进而保证了坯件的加工精度。

1008

1008

0

0

本发明公开了一种粉末冶金用电解铜制备方法,包括电解铜预制工艺和电解铜应用于粉末冶金中的后处理工艺,电解铜应用于粉末冶金中的后处理工艺包括以下步骤:S1:采用高精度精密研磨机对以上步骤四得到的电解铜金属进行精密研磨处理,S2:后将经过精密研磨处理后的电解铜金属放入振动筛中,S3:将筛选后的电解铜粉中加添加适量比例经铁粉镀铜形成的铜包覆铁粉,并经烧结粉碎处理,本发明通过在电解铜后处理工艺中,将制得的电解铜经过高精度精密研磨机精密研磨处理,同时配合振动筛选装置对不同粒径铜粉分别进行过滤筛选,提高铜粉粉末冶金产品性能,满足不同粉末冶金工艺铜粉性能要求。

846

846

0

0

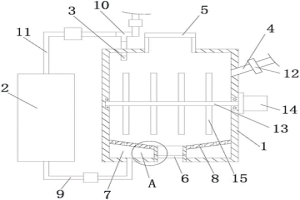

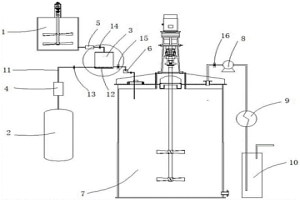

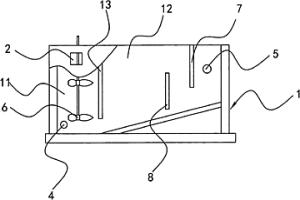

本实用新型公开了一种密封安全加料装置,包括调浆槽、储氮罐、稳压桶、压缩机、输料泵、计量器、分解槽、真空泵、冷凝器、废液罐、输送管、环形输送管、第一阀门、第二阀门、第三阀门、第四阀门和排气小孔,所述调浆槽与稳压桶之间连接有输送管;所述调浆槽与稳压桶之间连接的输送管上设置有输料泵和第二阀门;所述储氮罐与稳压桶之间连接有输送管;所述储氮罐与压缩机之间连接有输送管;所述压缩机与稳压桶之间连接有输送管;所述压缩机与稳压桶之间连接的输送管延伸到稳压桶内部。该新型的有益效果是使分解槽内部在加料之前保持真空,避免分解槽内部含有其它气体,而影响物质的反应,比较环保。

1272

1272

0

0

本实用新型公开了一种萃取槽相界面观察装置,包括位于萃取槽侧壁上的观察窗和位于萃取槽内的反光板,反光板通过反光板支撑架固定于萃取槽内,反光板正对于观察窗设置,反光板为白色的PVC板。本实用新型设置有反光板,反光板正对于观察窗,反光板可反射从观察窗照射进入的光线,使观察窗观察范围内的光线充足,操作者可清楚、直观地观察出萃取槽内有机相和无机相的界面。

1000

1000

0

0

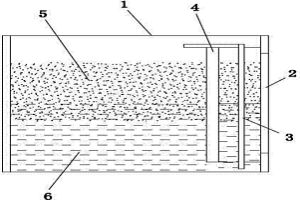

本实用新型涉及一种单元箱式混合澄清萃取槽,其结构包括槽体、下挡板、下级水相通道、上级有机相通道、进料口和出料口,所述的设置在槽体底部的下挡板将槽体分为混合室和澄清室,澄清室的顶部设有一个上挡板。出料口设在澄清室内。所述的下级水相通道和上级有机相通道分别竖直设置在槽体外壁的两侧,所述的进料口设置在混合室的底部。将下级水相通道和上级有机相通道分别通过设置在槽体的底部的水相半圆管和有机相半圆管与进料口连通。本实用新型的有益效果是,可以增加混合室有效空间的同时,提高了有机相和水相的混合时间,可比一般萃取槽提高10%~15%的混合时间。

1094

1094

0

0

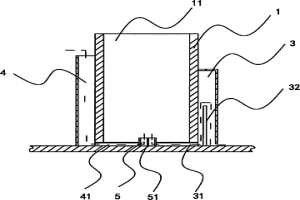

本实用新型涉及一种矿浆萃取装置末级单元结构,其主要结构是设有进液口的槽体,末级单元通过进液口与上一级单元连通。所述的槽体内壁呈倒置的梯形,槽体内通过设置在梯形的腰与底面连结处上方的隔室板将槽体分成底部连通的混合室和澄清室,混合室近似于长条形,澄清室近似于倒置的梯形,这样的设计一方面可以防止混合室内混合矿浆时大量矿浆涌入澄清室,而且能使澄清室内沉淀的矿浆沿着斜面流回混合室内。在混合室下方设有矿浆进口,所述的进液口位于混合室上方。在澄清室内设有有机相出口,可出除澄清后的有机相溶液。本实用新型具有萃取效果好、萃取效率高、降低萃取剂损耗、降低环境污染和减少企业生产成本等优点。

中冶有色为您提供最新的广东清远有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!