全部

906

906

0

0

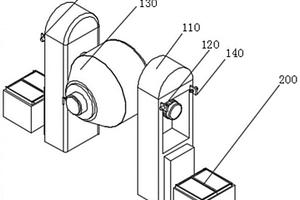

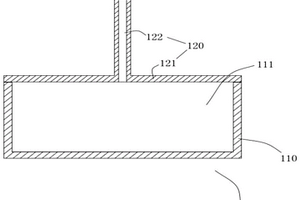

本发明公开了一种聚偏氟乙烯粉料湿粉提纯设备,涉及化工生产技术领域。本发明包括湿粉提纯机构,其用于湿粉提纯中对聚偏氟乙烯粉料与水之间的混合处理;连接于湿粉提纯机构上,进行多用途使用的功能配重机构;功能配重机构包括一组对称连接于湿粉提纯机构外侧下部中央位置的配重块、连接于任意一个配重块外侧下部中央位置的箱体和连接于箱体上端中部的箱盖组件。本发明通过设置功能配重机构,解决了现有的聚偏氟乙烯湿粉提纯设备,一般通过稳固结构与地面之间的接触放置,在重力的下,保证装置处于一个稳定的状态,而处于外环境中长时间的使用后,需利用外水源对其进行清洁,自身功能性不足,耗费资源,影响使用的问题。

979

979

0

0

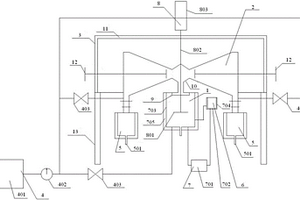

本发明公开了一种真空冶炼炉,包括炉体、炉膛、炉壳及抽真空系统,炉体的出口与炉膛的入口导通,炉膛安装在炉壳内,炉体与炉膛连接,炉体及炉膛均与抽真空系统导通,还包括产品收集箱;产品收集箱的进口与炉膛的出口导通;产品收集箱设置在炉膛的下端,炉膛的第一侧沿着炉膛的入口向炉膛的出口的方向向下倾斜。本发明中,炉壳支撑炉膛和炉体,抽真空装置将炉体及炉膛内抽真空。使用时,炉体内的物料变成蒸汽,蒸汽沿着炉体进入炉膛,在炉膛内冷凝变成液体,由于与炉膛的出口导通的产品收集箱设置在炉膛的下端,且炉膛从炉膛的入口沿着出口的方向向下倾斜,使得液体能够顺利进入产品收集箱。避免了采用铲卸的方式进行人工卸料,卸料方便。

1058

1058

0

0

本发明提供了一种从磷化铟废料中综合回收铟和磷的方法,将磷化铟废料粉碎后置于真空管式炉中,真空加热,使磷化铟分解为铟和磷蒸气,通过采用程序降温,使磷蒸气转化为红磷。本发明的方法,使磷化铟中铟和磷均得到高效回收,提高了资源利用率,不产生有毒气体,无需处理废液废渣,安全环保。

875

875

0

0

本发明提供一种珊瑚状高纯钽粉的制备方法,包括以下步骤:(1)将针状的氟钽酸钾活化成粉状;(2)使NaCl不含水分;(3)将金属钠过滤净化提纯得到净化钠;(4)将粉状的氟钽酸钾和NaCl装入还原罐内,吊入井室还原炉,抽真空充氩气置换,升温至100℃输入净化钠,持续升温;(5)温度升温至750℃时进行钠还原;(6)注钠完毕后持续恒温,还原罐吊出、自然冷却,取出破碎成混合物;(7)水洗、酸洗得到水洗粉;(8)水洗粉热处理,出炉后过筛,分析合格的筛下物为珊瑚状高纯钽粉。本发明通过控制金属钠还原氟钽酸钾制取钽粉的反应过程,尽可能少摄入金属杂质及防范反应产物金属钽氧化,能直接制备出金属杂质含量低、氧含量低的珊瑚状高纯钽粉。

907

907

0

0

本发明揭示了一种铝钪靶材的制备方法,包括以下步骤:将铝钪合金块粉碎、筛分后得到铝钪合金粉末;将所述铝钪合金粉末与铝粉或钪粉按照一定比例进行混合,进行均质处理后得到混合粉末;将所述混合粉末进行烧结后得到铝钪靶坯;将所述铝钪靶坯进行机加工得到铝钪靶材。本发明提供的一种铝钪靶材的制备方法,通过采用铝钪合金粉末与铝粉或钪粉进行混合,制备低钪含量的铝钪靶材只需要添加铝粉混合,制备高钪含量的铝钪靶材只需要添加钪粉混合,不需要经过繁琐的熔炼过程,同时也能有效解决现有技术采用钪粉和铝粉混合后热压烧结,导致使用过多昂贵的金属钪粉而产生成分偏析、氧含量高和晶粒尺寸不均匀的技术问题。

936

936

0

0

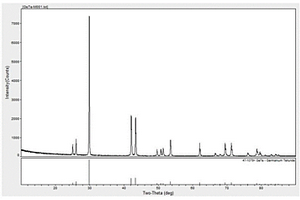

本发明公开一种半导体α‑GeTe靶材及其制备方法,在惰性气体环境下将Ge和Te加热熔炼成合金;然后从合金一端开始分段进行降温冷却;经过真空均匀化淬火处理,再经真空热压烧结后,得到半导体α‑GeTe靶材。熔炼过程无需进行真空封管,优化了工艺,降低了成本;采用定向凝固技术,对GeTe锭进行提纯;进一步真空均匀化淬火处理和真空热压烧结技术使得合成的GeTe靶材成份均匀,具有较高的致密度,相对密度≥98.1%;含氧量≤0.0489%;Te含量为63.32~64.12wt%。保证靶材使用性能的优异性的同时也适合产业化生产。

1158

1158

0

0

本发明涉及一种硒化铟靶材的制备模具,模具包括上方开口且中空的外模和上封盖,外模形成一圆筒形的装料空间,上封盖包括与外模盖合的盖面和自盖面向上凸伸的封盖柄,封盖柄上开设有真空抽气孔,模具还包括垫设于外模内的若干石墨纸和支撑片。本发明同时提出一种硒化铟靶材的制备方法。该制备模具和制备方法采用热等静压技术制备高密度、低电阻的硒化铟靶材,所制备得到的硒化铟靶材的密度达到99%以上、靶材1cm间的电阻值低于1200Ω/cm,所制备得到的硒化铟靶材适用于半导体镀膜。

943

943

0

0

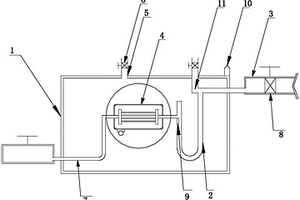

本实用新型涉及气液分离领域,特别是一种电解液输送气液分离装置,包括分解箱,所述分解箱内设置有依次连接的进液管和用于初步分离出电解液内气体的U型管,还包括与U型管连接用于进一步分离电解液内气体的真空分离单元和与真空分离单元连接的排液管,所述真空分离单元包括带有真空泵的真空室和若干个设置在真空室内用于析出电解液内气体的管状透气膜,所述管状透气膜两端分别与U型管和排液管连接,所述分解箱上设置有用于将分解箱内气体排出的排气单元。本实用新型有益效果是结构简单,通过管状透气膜只允许气体分子通过而不允许液体分子通过的特性,以及U型管的对气液的分离,提高了气液分离的效率与效果。

1044

1044

0

0

本发明提供了一种氧化铝靶材的制备方法,属于靶材领域。本发明将靶材原料经混合球磨、喷雾干燥、压制成素坯、冷等静压压制、升温脱脂烧结以及升温有氧烧结后,先进行降温有氧烧结,再进行升温烧结,这样得到的氧化铝靶材密度更大,且无需进行真空烧结,对设备要求低,易于实现批量生产,并且能生产大尺寸平面靶材,如1m×1m的靶材,所得大尺寸平面靶材不易出现弯曲和开裂的问题。

871

871

0

0

本发明提供一种硫化镉靶材制备方法,将硫化镉粉体装入模具中预压成型,得到预压后的硫化镉粉体;将所述预压后的硫化镉粉体装入热压烧结炉内,热压真空烧结,得到硫化镉靶材。本发明硫化镉靶材的制备,烧结与压制是在同一台设备,同一个工艺中同时进行的,中间环节和操作步骤少,对靶材和环境的污染小;使用高纯硫化镉粉体作为原料,不需要用到氯化镉做助溶剂,靶材纯度高。本发明还提供一种硫化镉靶材制备装置。

1037

1037

0

0

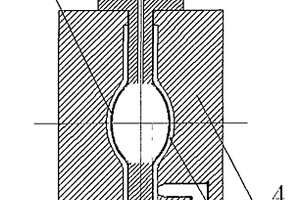

本发明涉及到一种制造一体化陶瓷金属卤化物灯电弧管壳的方法。采用弹性可变形的薄壁型管子作内模,充气使薄壁型管子膨胀成电弧管壳内表面所需的形状,在内模的外围设置一外模,内外模之间形成一空腔,将氧化铝粉末的凝胶浆料注射进空腔,使其凝胶固化后,排去弹性管子内模的压缩空气,抽出弹性管子,随后打开外模,取出已成型的陶瓷坯体,经烘干、排塑、预烧,真空烧结而制成一体化的陶瓷电弧管壳。本发明的陶瓷电弧管壳成形后,立即可去除其内芯材料,而不需要再用加热氧化挥发的方式去除,简化了工艺,避免了产品和环境受到污染,同时本发明的内模可以回收再用,降低了成本。

882

882

0

0

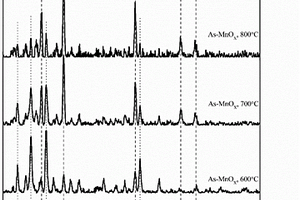

本发明涉及一种As‑MnOX复合氧化物的制备方法,包括以下步骤:(1)将三氧化二锰粉和砷化锰粉混合均匀,过筛,得到混合料;(2)将步骤(1)得到的混合料放入反应器中,升温至600~800℃,保温80~120min,然后随炉冷却,即得As‑MnOX复合氧化物。本发明的方法是采用真空烧结的方法,将混合均匀的混合料放入真空烧结炉中,通过控制烧结温度和烧结时间即可得到氧空位相对含量不同的As‑MnOX复合氧化物;该方法成本低廉、操作简单,并且能通过控制氧空位的相对含量控制As‑MnOX复合氧化物的催化氧化性能。

中冶有色为您提供最新的广东清远有色金属真空冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!