全部

2219

2219

0

0

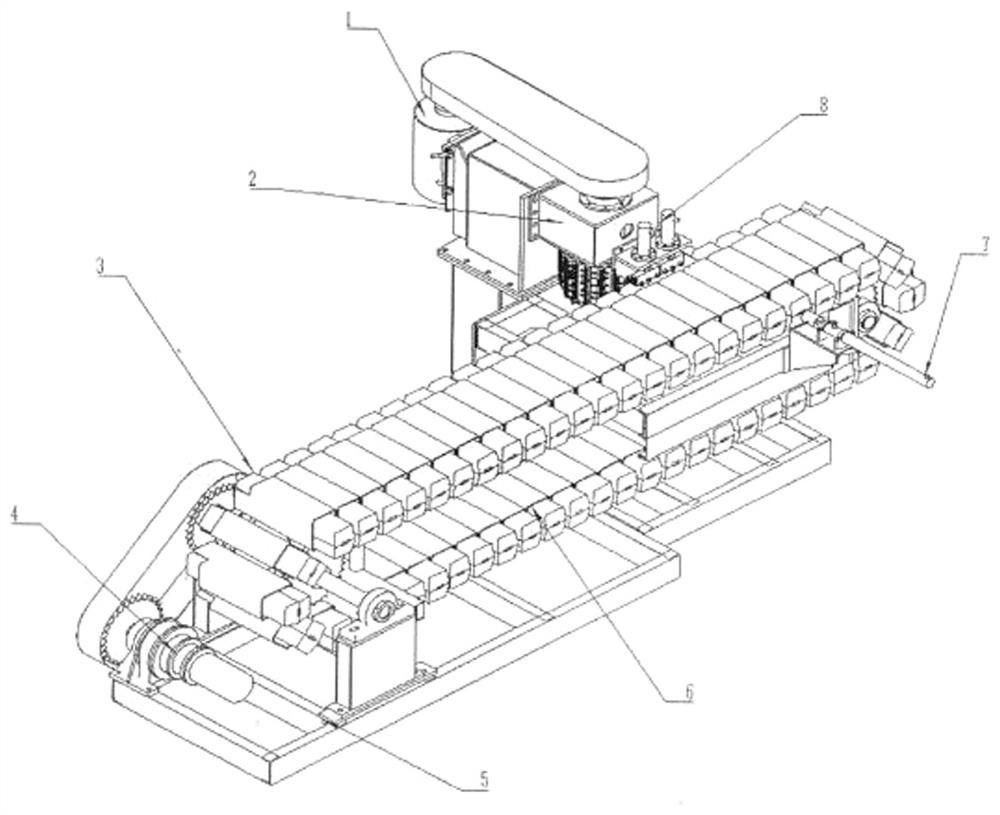

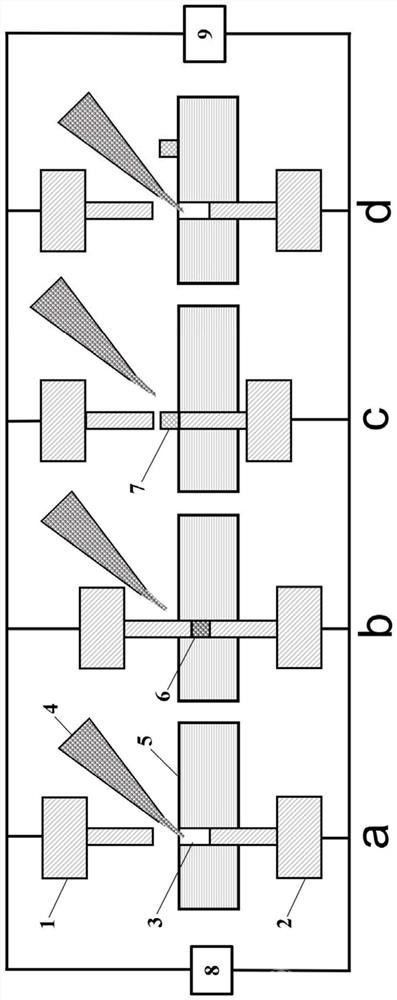

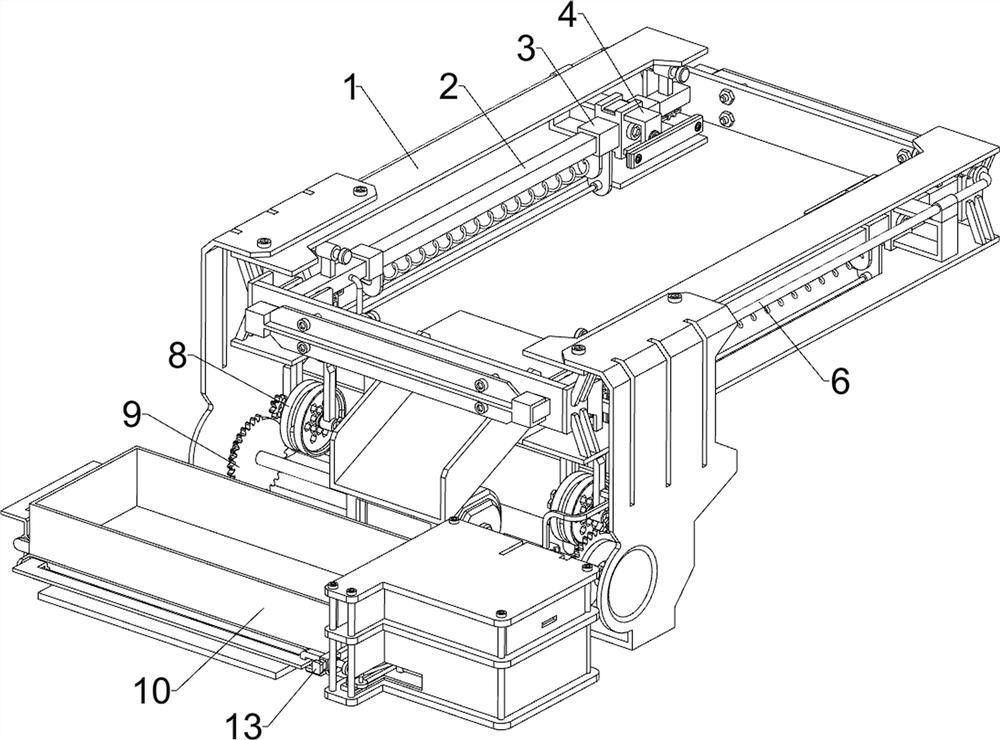

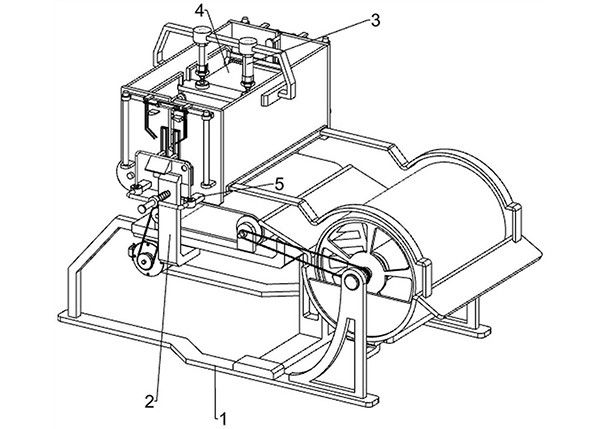

有色金属切铣屑防高温的循环进料装置,它包括电机(1)、 立式刀辊机头(2)、 链轮总成(3)、减速器(4)、机架(5)、锭料输送盒(6)、推料油缸(7)、压料油缸(8),其特征是:所述电机(1)、立式刀辊机头(2)安装在机架(5)的一端侧面,并垂直于地面;在机架(5)的另一端安装有减速器(4),所述减速器(4)与链轮总成(3)上的带轮由传输带连接,其带轮安装在链轮轴的一侧;所述推料油缸(7)安装在机架(5)的一端侧面,压料油缸(8)安装在机架(5)的一端另侧面。

2347

2347

0

0

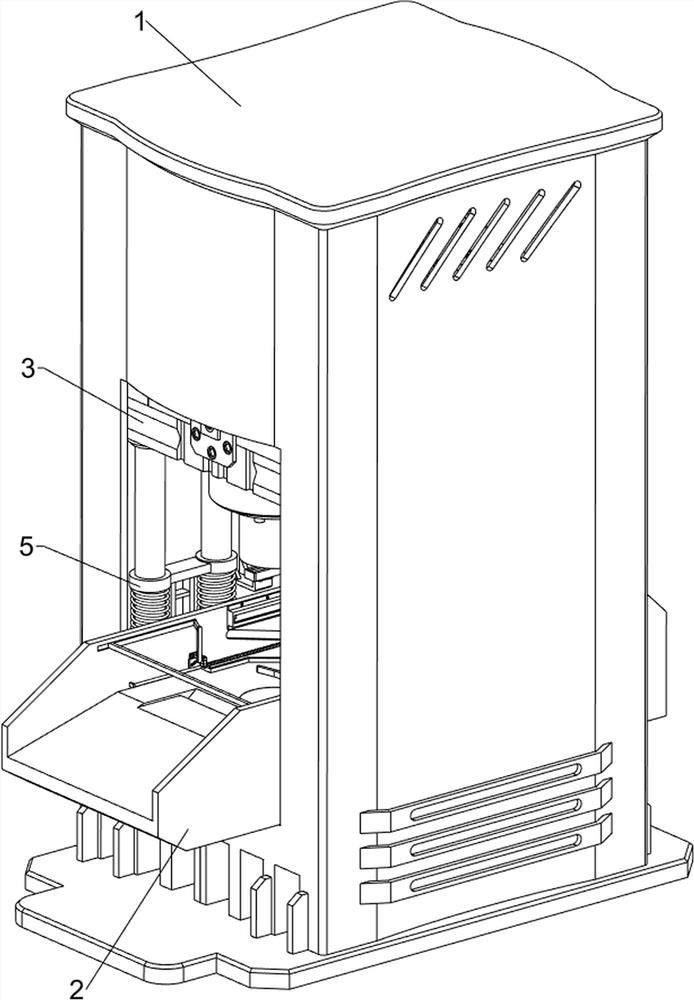

环保硅黄铜熔炼装置,包括熔炼炉(1),其特征在于,还包括清洗线(2),清洗线(2)包括依次排布的清洗槽(201)、冲洗槽(202)、烘干槽(203)和熔炼槽(204),清洗槽(201)、冲洗槽(202)和烘干槽(203)上均转动设有清洗篮(3),清洗篮(3)底部为滤网结构,清洗篮(3)转动将篮内的切屑倾倒至下一个槽中;所述清洗槽(201)中固定设有清洗筒(4),清洗筒(4)内盛放清洗剂,清洗筒(4)内同轴转动连接有异形辊(6),异形辊(6)的上表面为高低不规则表面;所述冲洗槽(202)内设有旋转喷头(7);

1700

1700

0

0

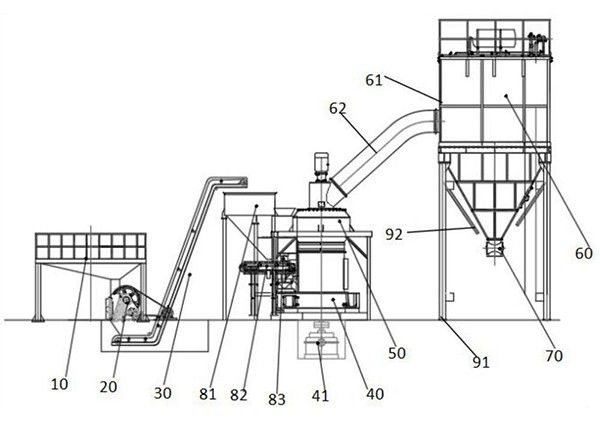

铜冶炼中间物料的处理系统,其特征在于:包括颚式破碎机(20),颚式破碎机(20)的进料口与上料平台(10)的出料口衔接、颚式破碎机(20)的出料口与大倾角皮带(30)的进料口衔接,物料经大倾角皮带(30)输送至摆式磨粉机(40)中研磨成细小颗粒,摆式磨粉机(40)顶部设置有选粉机(50),选粉机筛分后的物料进入下游的布袋收尘单元(60)内收集,再通过布袋收尘单元(60)下方设置的刮板输送单元(70)运送到精矿库储存。

1676

1676

0

0

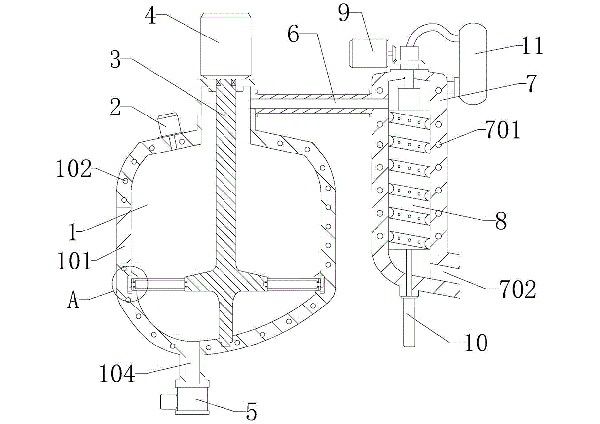

钴合金废料中钨和钴的回收装置,其特征在于,包括石墨坩埚(1),石墨坩埚(1)的侧壁设置有活动门(101),底部设置有碳化钨块出料口(104),碳化钨块出料口(104)处通过电控门(5)封闭,石墨坩埚(1)的内部设置有碎料盘(3),碎料盘(3)与石墨坩埚(1)外安装的第一驱动电机(4)传动连接,石墨坩埚(1)的顶部通过蒸汽管道(6)连接有结晶器(7),结晶器(7)内设置有与结晶器(7)内壁贴合的清刮杆(8),清刮杆(8)的表面设置有螺旋槽(801),顶部与结晶器(7)外安装的第二驱动电机(9)传动连接,结晶器(7)的底部一侧设置有钴粉出料口(702)。

2799

2799

0

0

本发明属于冶金和消防技术领域,尤其是安装于运输车上的铁水罐漏铁快速冷却止漏装置。

2520

2520

0

0

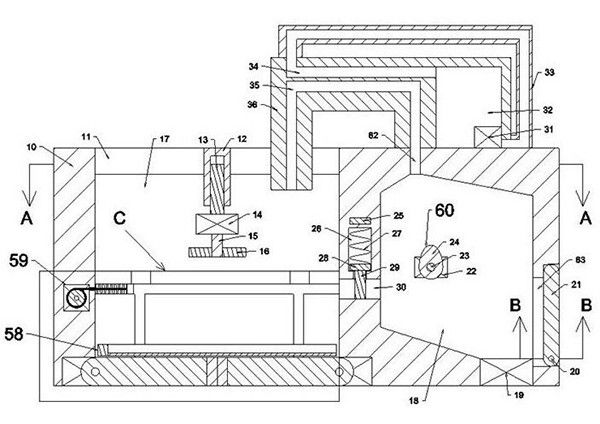

本发明属于粉末冶金技术领域,具体涉及适用于粉末冶金零部件成型的电流辅助成型、烧结一体化的连续生产系统及生产方法。

2468

2468

0

0

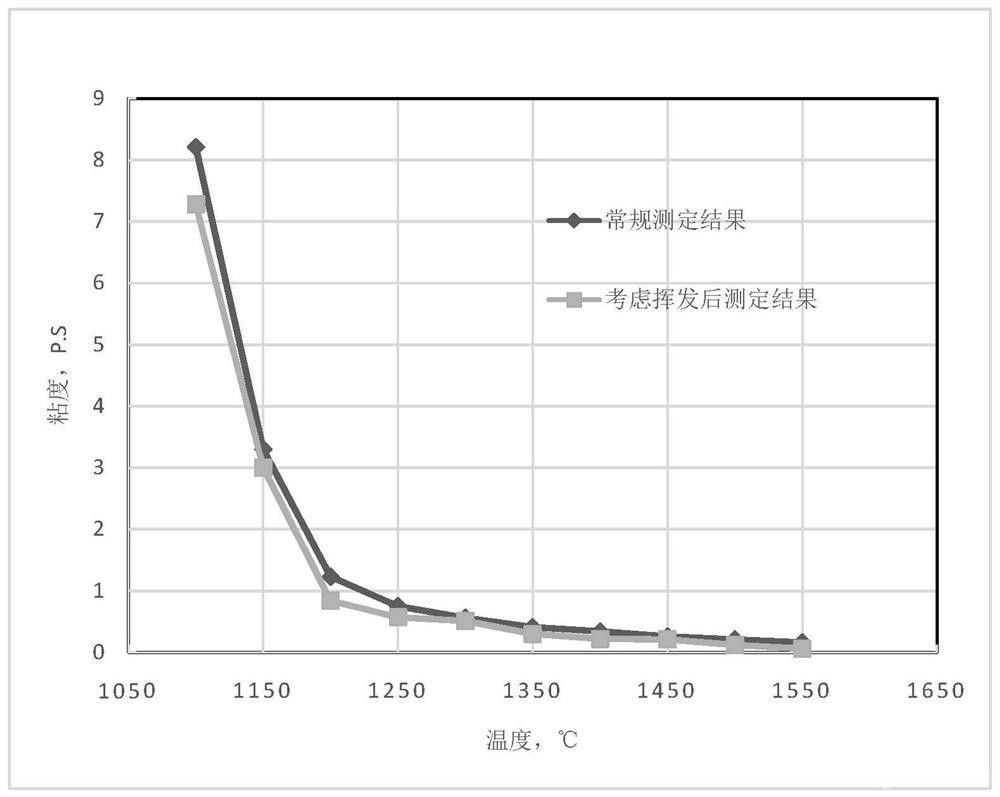

本发明的目的在于提供一种含易挥发组元炉渣挥发对粘度影响的评价方法,以解决火法冶金过程中使用含易挥发组元炉渣导致粘度测定不准确技术问题,从而获得更加准确的粘度值,为涉及含有易挥发组元炉渣的火法冶金工艺控制及优化提供支撑。

2173

2173

0

0

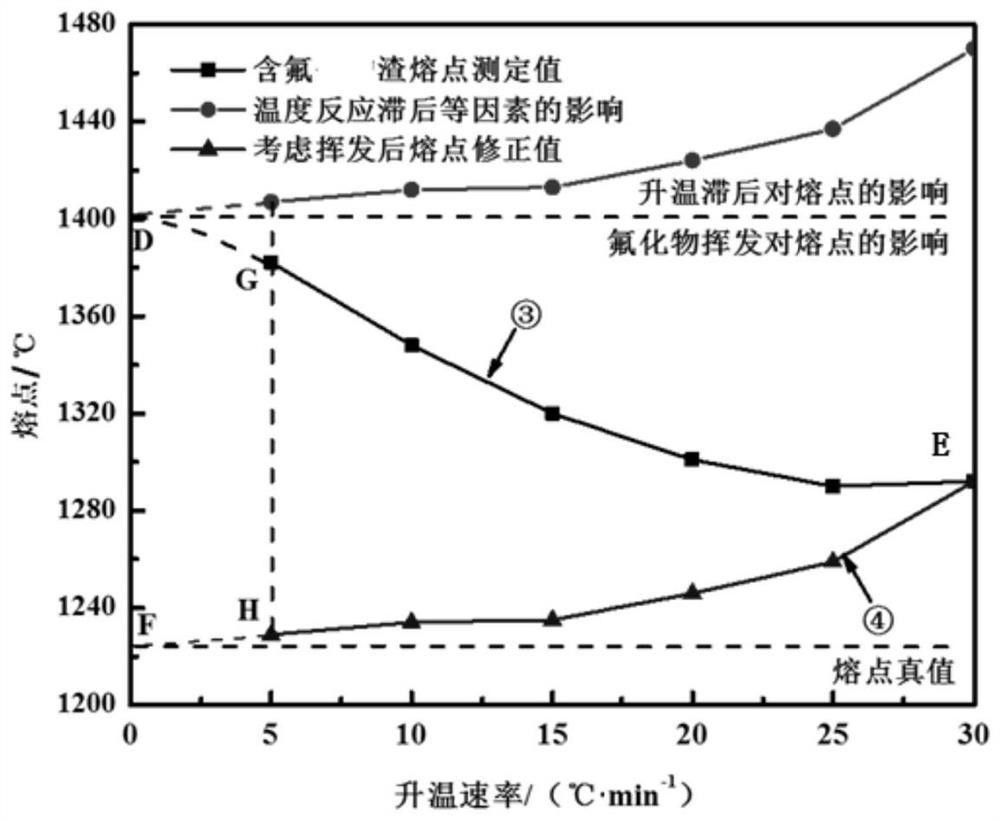

本发明属于冶金工程领域,具体涉及一种含易挥发组元炉渣挥发对熔点影响的评价方法。

17698

17698

0

0

金矿石粉末循环金粉提炼设备,包括箱体,特征在于:所述箱体内部开设有混合过滤腔,所述混合过滤腔内部设有集金机构,所述包括分别开设于所述混合过滤腔前后侧内壁的水平滑槽与竖直滑槽,所述水平滑槽与所述竖直滑槽相连通

2355

2355

0

0

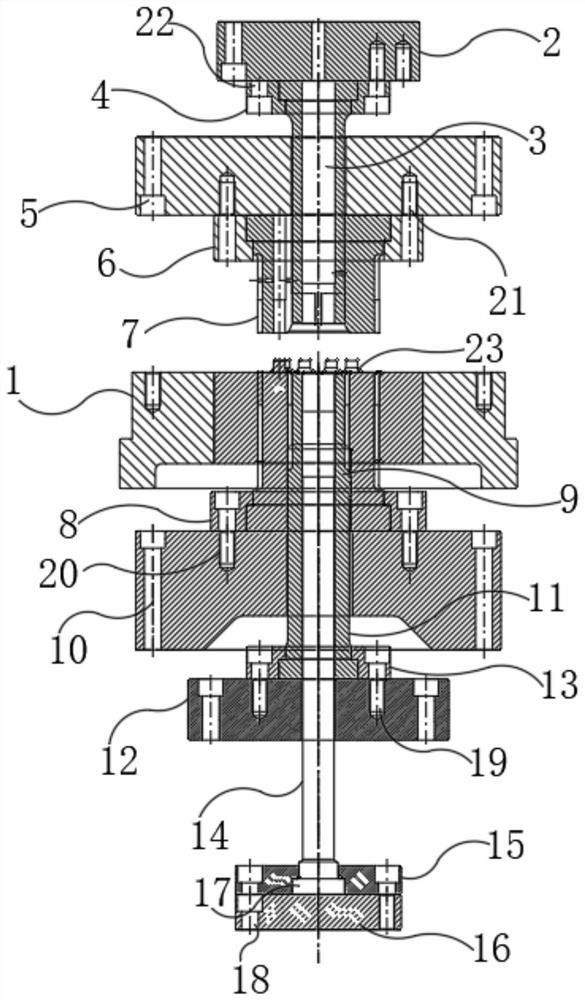

本发明提供了一种双联链齿轮粉末冶金模具,能够方便更好的对链齿轮零件进行一次成型,成型效果更为优异,不易出现损坏的情况,减少材料的使用,降低成本,还可以方便更好的进行操作,具有防呆机构,工作时不易出现失误的情况,可以有效解决背景技术中的问题。

2625

2625

0

0

在成形过程中,人们需要将金属矿石碾压成粉末,之后再将一定量的粉末通过按压,形成一个固定的形状,之后再进行烧结即可,然而,现有的金属粉末冶金用的成形设备存在一定的缺陷,一方面难以将金属粉末分成相同量,会不利于后续的成形,另一方面,在粉末成形之后,人们需要手动将其取出,会存在一定的安全隐患。因此,需要我们研究一种可以自动将成形的粉末推出,且能够定量下料的高度自动化的粉末冶金用成形设备。

2103

2103

0

0

本发明涉及钢铁冶金技术领域,尤其是涉及一种小断面铸坯生产冷镦钢控制中心疏松的方法。

2164

2164

0

0

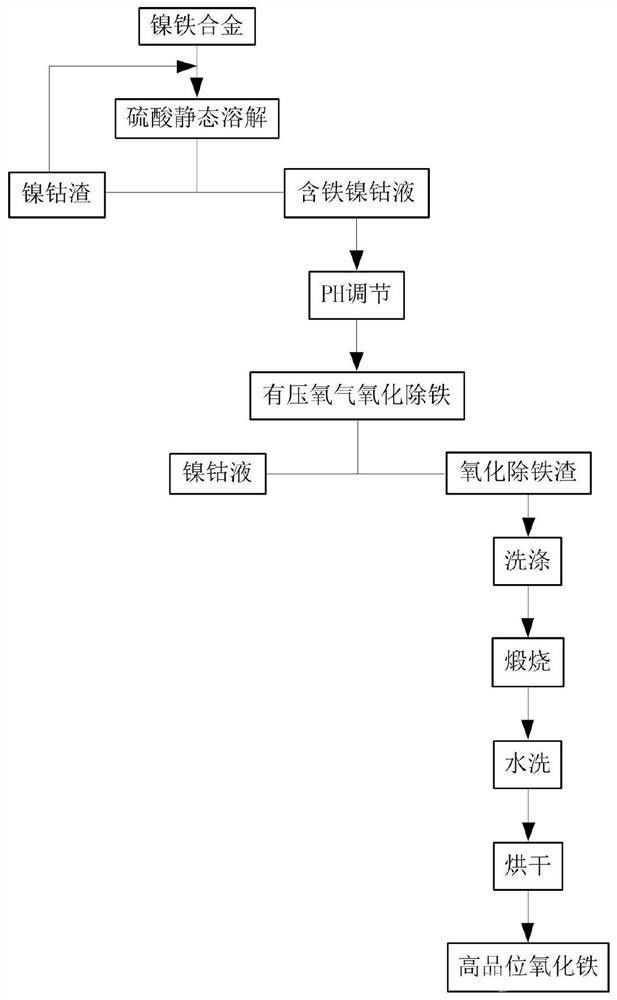

本发明解决的技术问题是现有技术中所存在的含铁镍钴液除铁渣中氧化铁品位低,除铁工艺操作较繁杂,耗时较长,除铁渣难处理等不足,本发明提出了一种以镍铁合金为原料制备高品位氧化铁的方法。本发明以镍铁合金为原料制备高品位氧化铁的方法,将含铁镍钴液进行有压氧气氧化除铁,可将含铁镍钴液中的铁去除95%以上,使金属铁可与镍钴有效分离,实现对有价金属资源的充分回收利用。

1898

1898

0

0

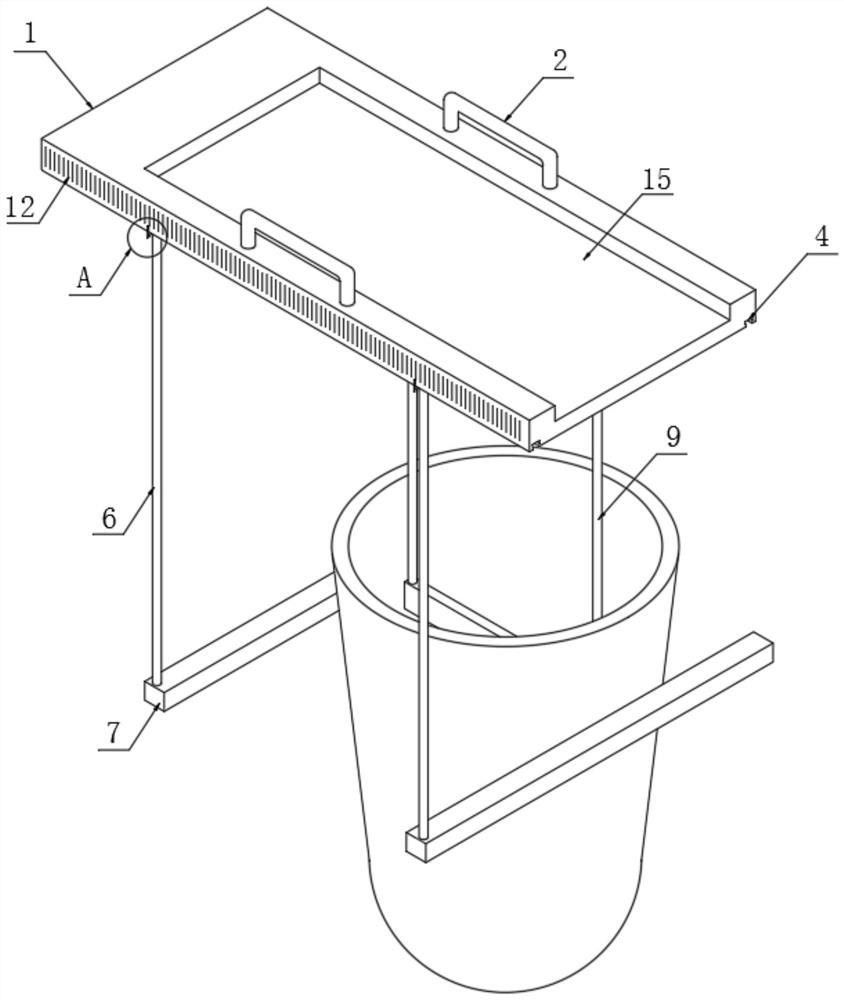

本发明涉及粉末冶金技术领域,更具体地说是粉末冶金领域用中间 包坩埚检测工装。

2338

2338

0

0

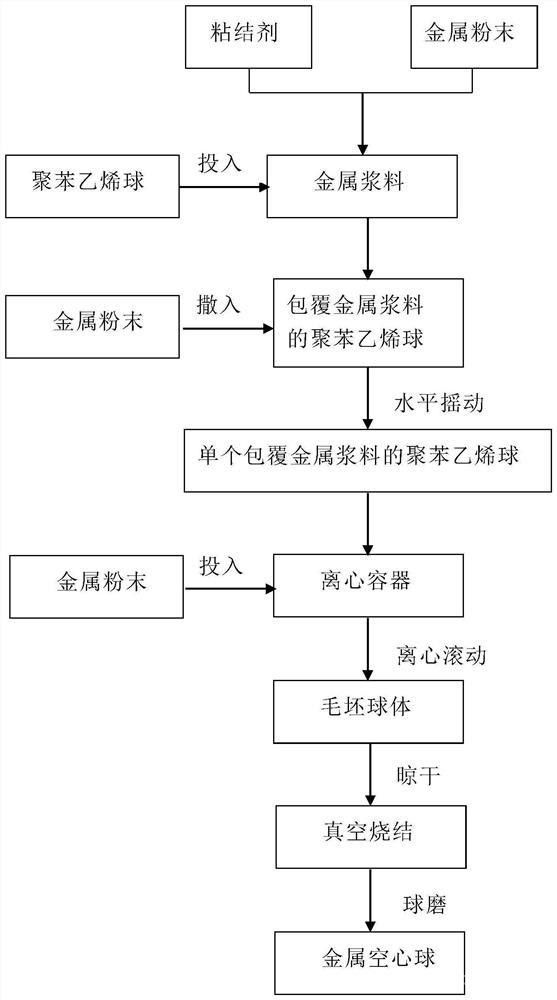

本发明提供一种金属空心球的制备方法。该方法采用滚粉烧结法将造孔模板经金属浆料粘附、金属粉末包覆、粉末冶金烧结制备得到金属空心球,通过控制造孔模板的尺寸、金属浆料的粘附量和金属粉末的包覆量,有效控制了金属空心球的球体尺寸,且金属空心球的表面接近致密,球壳壁厚均匀,不易破裂,强度较高。

2103

2103

0

0

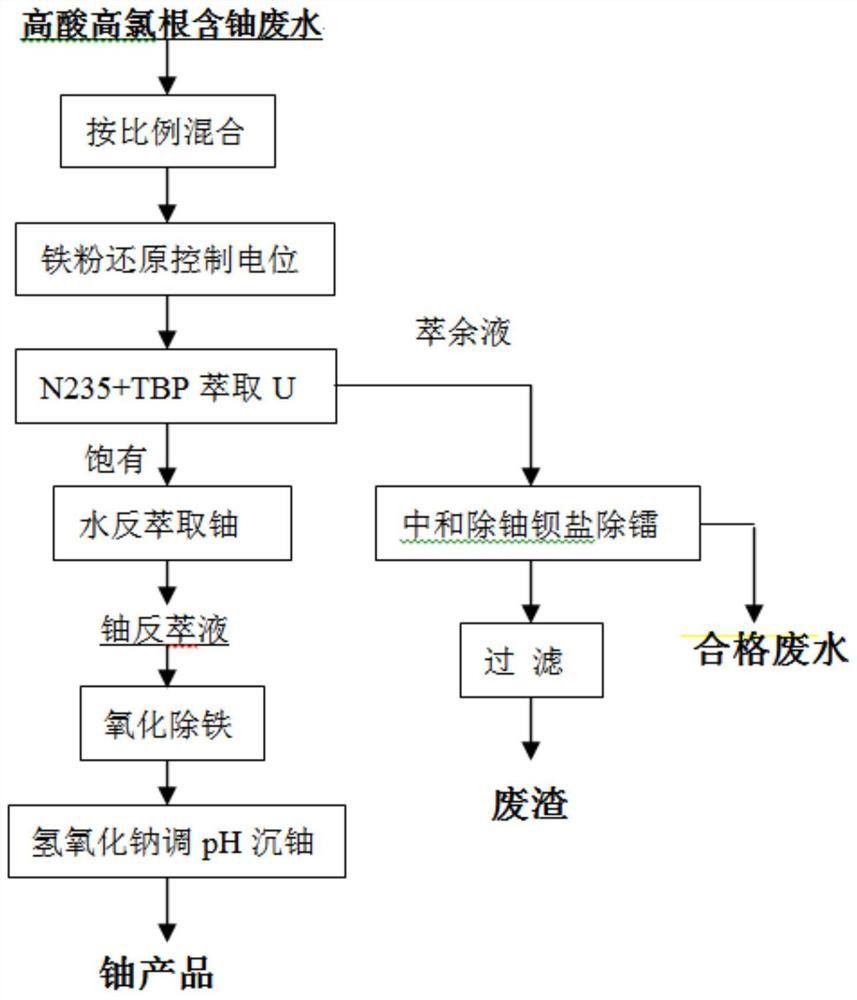

本发明属于铀回收技术领域,具体涉及从高氯根酸性废水中萃取回收铀的方法。

1933

1933

0

0

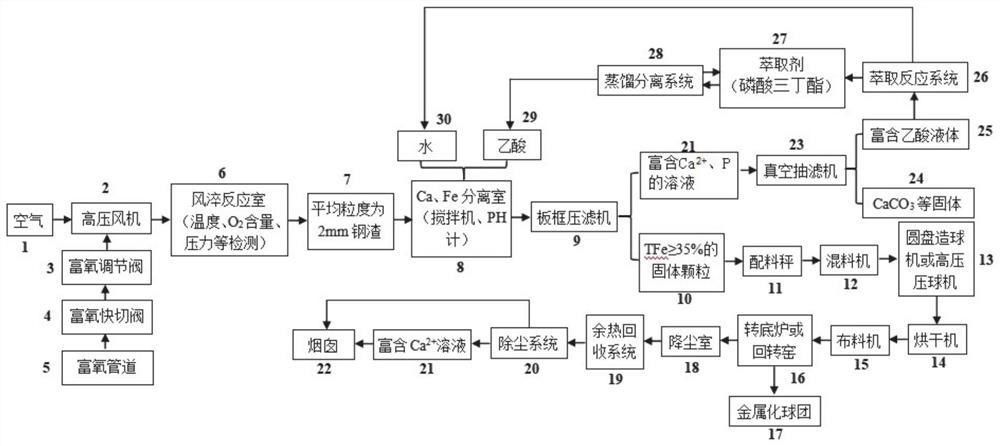

本发明的目的是提供一种改性钢渣、制备方法及在非高炉直接还原工艺的应用,在目前风淬钢渣处理工艺基础上,引入富氧气氛调节和间接碳酸化技术,实现钢渣中铁相组分的矿物转变,Ca、P和Fe的有效分离,该改性后的钢渣能够直接应用于非高炉直接还原工艺,且具有良好的反应活性,实现高价值的铁的回收。

1900

1900

0

0

本发明的目的在于提供一种冶金起重机的调整装置,解决以下技术问题:(1)解决现有技术中调整装置不方便对不同型号、大小的冶金起重机进行固定的技术问题;(2)解决现有技术中调整装置上的冶金起重机吊取容器时容易晃动的技术问题。

2867

2867

0

0

本发明提供一种粉末冶金致密化驻车齿轮及其制造工艺,特别是驻车齿轮以及实现该零件阶梯密度的制造工艺。本发明能够提高零件的机械性能,满足高性能齿轮,如锁止元件(驻车齿轮)工况要求。另外,本专利工艺非常容易成型减重孔、减重槽设计,实现零件减重。

2275

2275

0

0

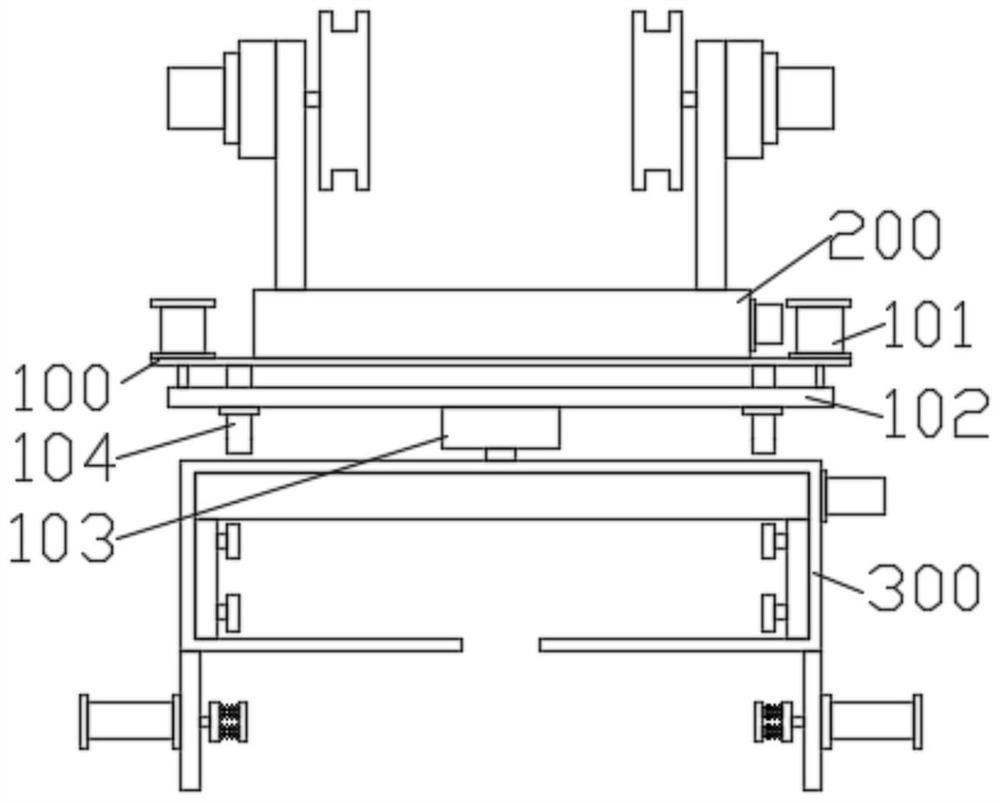

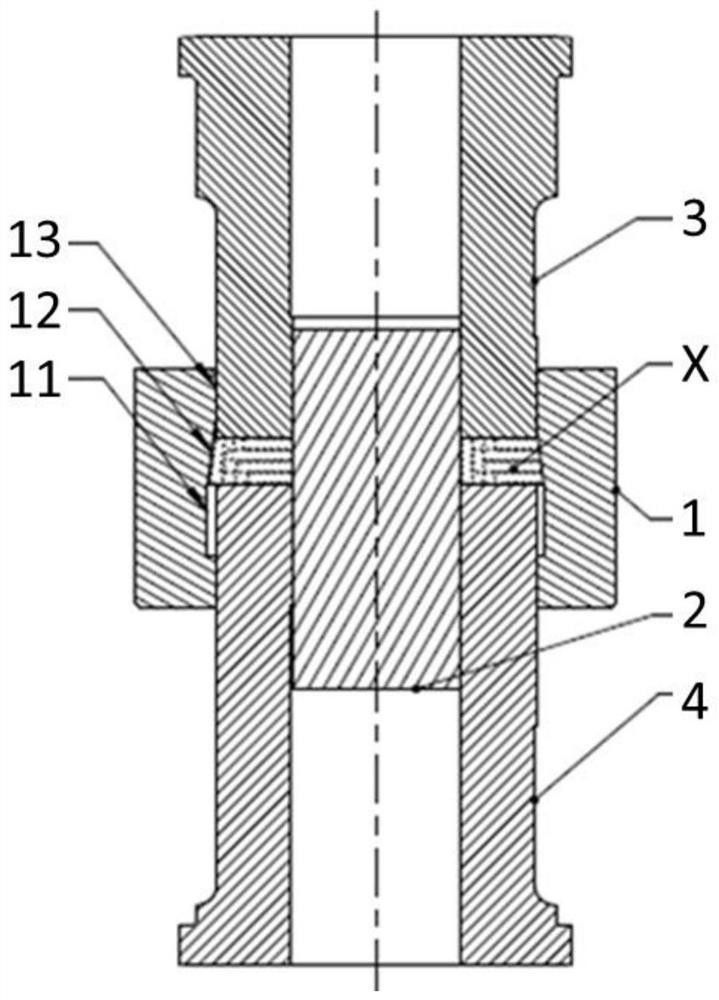

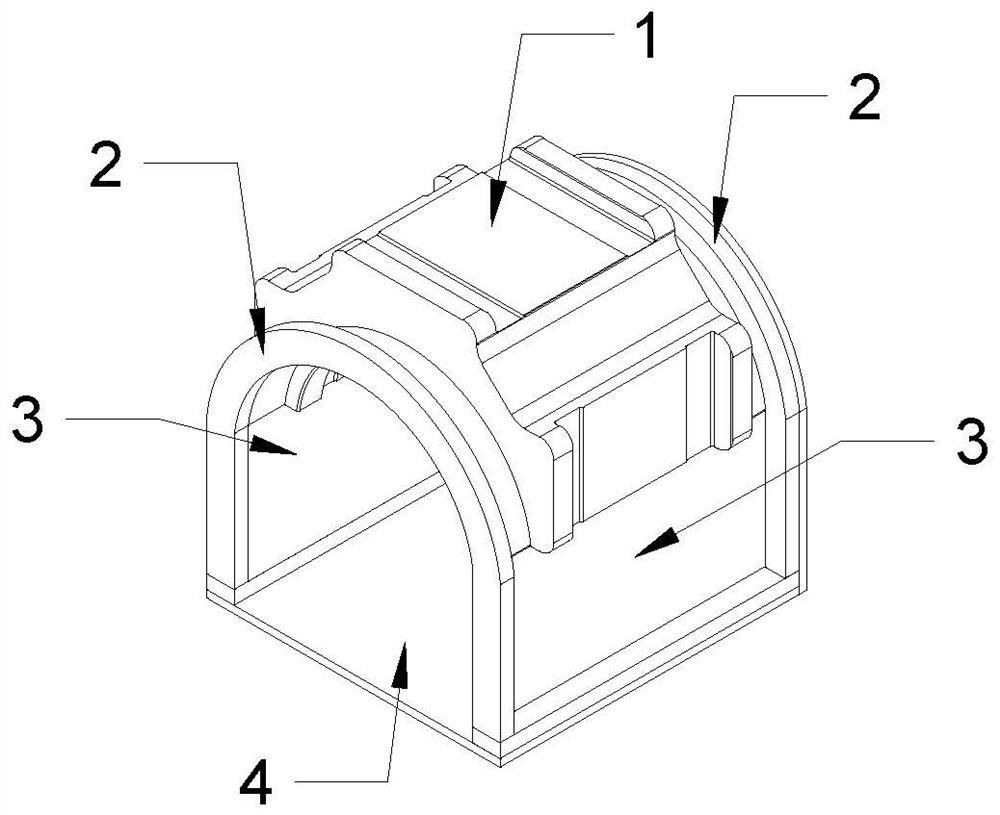

承载鞍是用于转向架,承载轴承箱的零部件,通常为简单的马鞍形。考虑到冶金车辆运行的环境为多粉尘、飞溅物的工作环境,一旦粉尘等通过开放式的承载鞍进入轴承箱,很可能会影响轴承箱的正常使用,因此考虑将开放式的承载鞍改造为封闭式结构,以防止粉尘等对车辆运行造成影响。为了解决粉尘等物质可能通过开放式的承载鞍进入轴承箱,影响车辆运行的问题,本发明提供了一种冶金车辆转向架用承载鞍,其能够防止粉尘进入。

2693

2693

0

0

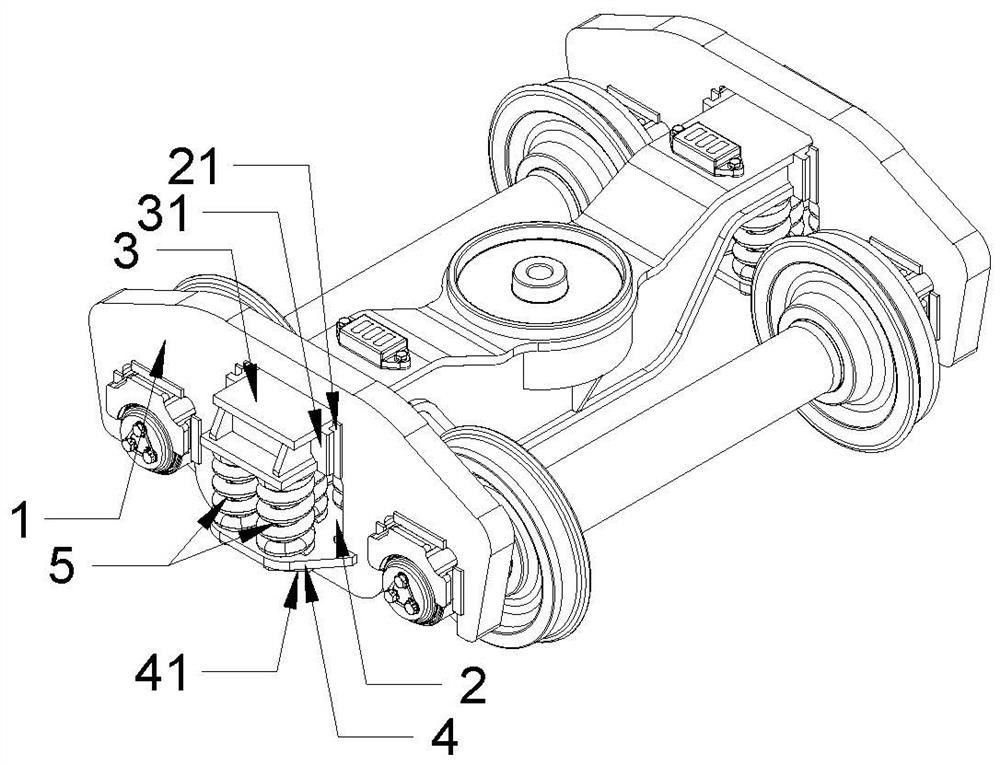

为了解决现有摇枕稳定性仍待提升的问题,本发明提供了一种焊接式冶金车辆用三大件转向架,其能提升摇枕与转向架构架之间连接的稳定性。

2291

2291

0

0

冶金,是指从矿物中提取金属或金属化合物,用各种加工方法将金属制成具有一定性能的金属材料的过程和工艺,冶金的技术主要包括火法冶金、湿法冶金以及电冶金。冶金完成后,冶金成品需要人工将其取出,但是通过人工将冶金成品取出需要耗费大量的人力,工作效率低,而且冶金成品具有一定重量,通过人工取出,长时间下来,工人容易疲劳。因此,发明一种能够自动将冶金成品取出,工作效率高的粉末冶金成品用的取出存放设备来解决上述问题很有必要。

2650

2650

0

0

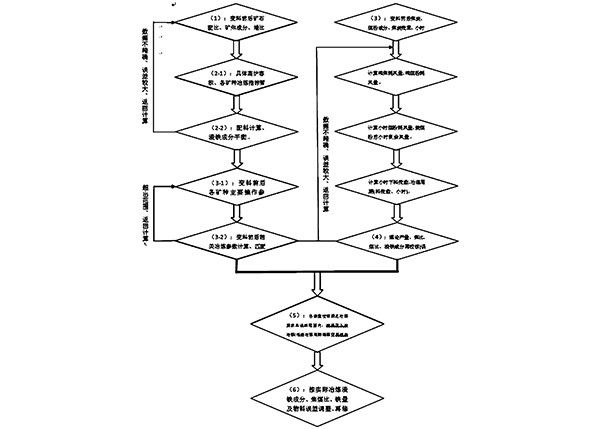

普通矿与钒钛矿互换快速获取稳定指标的高炉冶炼方法,其特征在于,包括以下步骤:(1)、变料前配料计算、参数以及指标校核分析:由高炉容积大小定出常用矿批和焦批,以及变料前后各种物料化学成分,根据变料前的冶炼参数,按照输入的炉料配比先对变料前入炉品位、理论铁量、渣量、燃料比、炉渣成分及碱度进行理论计算,将计算值与实际冶炼参数、渣铁成分以及冶炼指标进行校核,如果误差范围不超过5%,则继续下一步骤;

2432

2432

0

0

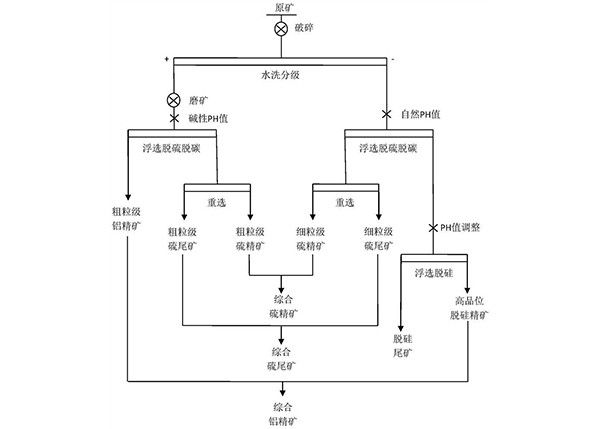

酸化高硫铝土矿分级脱硫脱碳脱硅的方法,首先对酸化高硫铝土矿进行破碎,其特征在于,破碎后的矿石先进行水洗分级,分级后细粒矿物在自然pH值条件下进行浮选同步脱硫脱碳,脱硫脱碳后硫精矿进行重力分选,重产物为高品质细粒硫精矿,轻产物为细粒硫尾矿,脱硫脱碳后铝精矿首先进行pH值调整,调整后的矿浆进行正浮选脱硅,获得高品位脱硅精矿与脱硅尾矿;

1849

1849

0

0

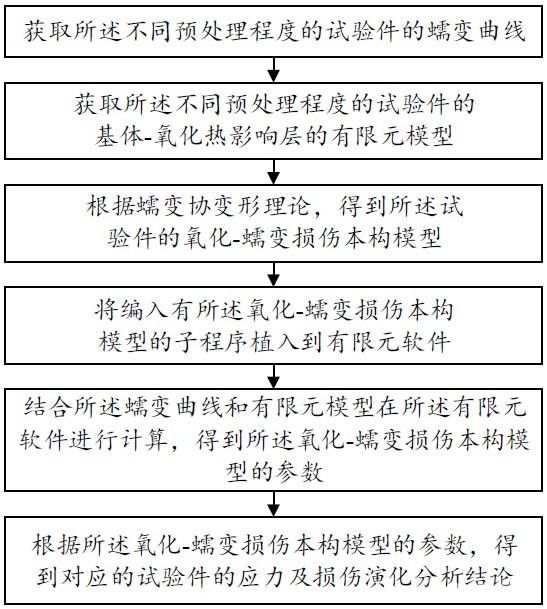

镍基单晶高温合金在高温下具有优异的蠕变、疲劳以及抗氧化性能,被广泛应用于热端结构部件。但是,现有技术中,考虑氧化作用的高温合金应力及损伤演化过程研究较少,导致难以预测镍基单晶高温合金的服役寿命。有鉴于此,本发明提供了一种高温合金应力及损伤演化方法、装置、存储介质及电子设备,其能够确定氧化对高温合金蠕变性能的作用效果,揭示氧化热影响层和基体层的失效机理差异,从而更加适于实用。

1860

1860

0

0

氧化铜矿进行铜的选冶需要多道工序配合完成,氧化铜矿中的杂质以磁性为主,杂质处理不干净,影响后续工序中铜的选冶,进行杂质磁选前需要对氧化铜矿进行破碎处理,破碎与磁选分开操作,操作较为复杂。因此需要设计一种破碎磁选一体、方便操作、杂质处理较为干净的氧化铜矿回收铜选冶装置,用于解决上述问题。

2252

2252

0

0

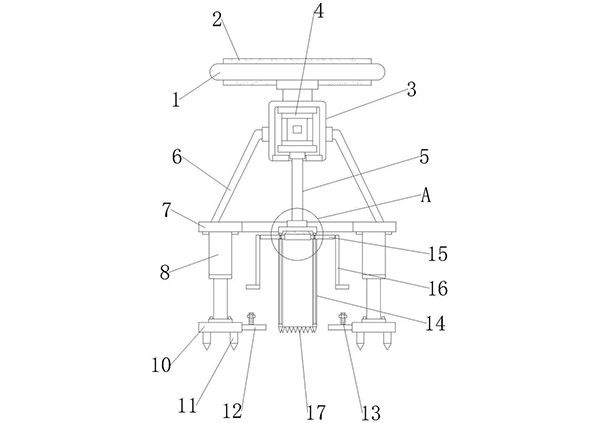

冶金用采样装置,包括铁罐(3)和钻筒(14),所述钻筒(14)位于铁罐(3)下方,其特征在于:所述铁罐(3)内部固定有电动缸(4),所述电动缸(4)下端滑动连接有活动杆(5),所述活动杆(5)下端贯穿出铁罐(3)底部并固定于钻筒(14)顶部,且所述铁罐(3)左右两侧均固定有斜杆(6),两根所述斜杆(6)下端之间固定有圆环(7),所述圆环(7)底部左右两侧均垂直固定有电动推杆(8),所述电动推杆(8)下端均固定有定位板(10),所述定位板(10)底部均焊接有两根呈左右分布的定位钉(11);

2212

2212

0

0

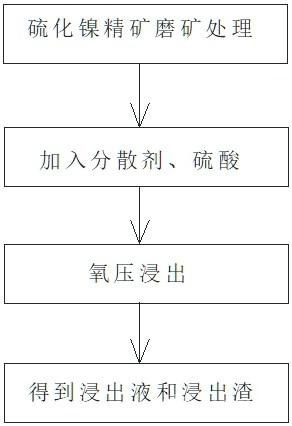

常见的湿法处理有常压-空气加压浸出方式和高氧-高温加压浸出方式,前者能使镍钴浸出而铜留在渣中,但镍钴浸出率不高,浸出时间长,且浸出液中含铁高;后者镍钴浸出率高,铁能够有效留在渣中,但铜大部分在浸出液中,不利于镍钴和铜的分离,且反应温度高、压力大,对设备要求高。本申请的目的在于提供一种硫化镍精矿温和加压选择性浸出的方法,以解决上述问题。

中冶有色为您提供最新的有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!