全部

1060

1060

0

0

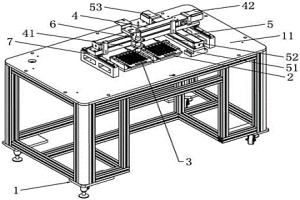

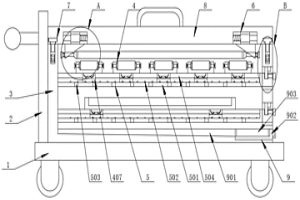

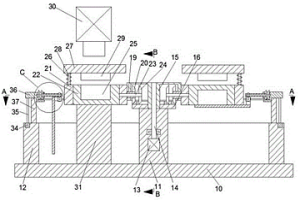

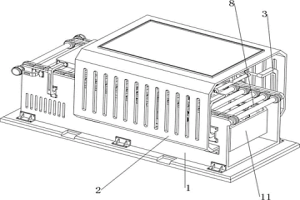

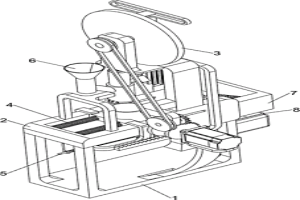

本实用新型公开了一种粉末冶金零件全自动光学尺寸检测设备,其机架的固定支撑板装设零件固定治具、X轴驱动组件、Y轴驱动组件,Y轴驱动组件包括Y轴驱动固定垫块、Y轴驱动固定板,Y轴驱动固定板螺装Y轴驱动线性模组,X轴驱动组件包括X轴驱动固定板,Y轴驱动线性模组的驱动端与X轴驱动固定板连接,X轴驱动固定板螺装X轴驱动线性模组,X轴驱动线性模组的驱动端装设摄像头安装架,摄像头安装架装设CCD摄像头;该粉末冶金零件全自动光学尺寸检测设备配装控制器。通过上述结构设计,本实用新型能自动高效完成粉末冶金零件的尺寸检测作业,即具有设计新颖、自动化程度高、工作效率高、检测稳定可靠性好且能有效节省人工成本的优点。

1034

1034

0

0

本发明公开了一种高强度自润滑粉末冶金材料及其制备方法与应用,该材料由铜基粉和Sn‑Bi预混合金粉组成,所述Sn‑Bi预混合金粉的质量百分含量为14~22%。所述Sn‑Bi预混合金粉中Sn与Bi的质量比为(8~12):(6~10)。其制备方法,包括以下步骤:S1、将铜基粉和Sn‑Bi预混合金粉依次加入双锥混料斗经混料50~60分钟后,再过筛;S2、将经过筛操作后的物料进行10~20min合批后制得所述高强度自润滑粉末冶金材料。该材料可应用于止推轴承制备中。本发明方案的冶金材料具有良好的自润滑性,采用本发明方案的冶金粉末制得的止推轴承具有良好的耐磨性能。

1099

1099

0

0

本发明属于金属加工技术领域,更具体地,本发明涉及一种铁基粉末冶金零件用环保防锈油及其制备方法。一种铁基粉末冶金零件用环保防锈油,按重量份计,包括如下组分:基础油60‑90份、无钡磺酸盐3‑20份、防锈剂0.1‑20份、辅助剂0.5‑10份、抗氧剂0.1‑1份。本发明提供了一种铁基粉末冶金零件用环保防锈油,采用基础油、无钡磺酸盐、防锈剂、辅助剂以及抗氧剂复配提供高防锈性能,不同于传统粉末冶金防锈需高温蒸煮,该产品常温浸泡使用,即可快速渗透到金属空隙内部,将孔隙内部及金属表面的水分排出,沥干后油膜薄不粘灰尘,抗盐雾性好满足产品海运出口的防锈要求,该产品不含钡等重金属安全环保。

1166

1166

0

0

本发明涉及一种无磁钢结构件的粉末冶金烧结方法,采用粉末冶金烧结装置进行烧结,包括如下步骤:获取无磁钢结构件的生坯;所述粉末冶金烧结装置具有用于放置所述生坯的托盘;在所述托盘的底部铺垫砂子以形成垫砂层;将所述生坯置于所述垫砂层之上,进行烧结,得无磁钢结构件。该粉末冶金烧结方法能够减少无磁钢结构件烧结前后的尺寸变化,使其公差满足市场的要求。

999

999

0

0

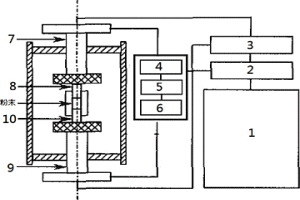

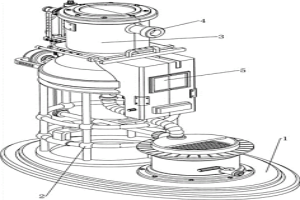

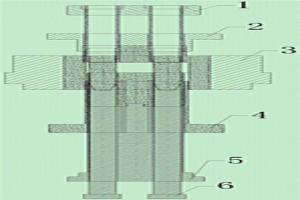

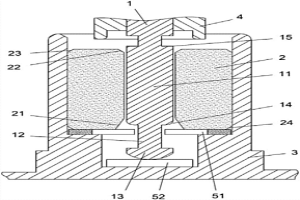

本实用新型涉及粉末冶金装置技术领域,尤其是一种粉末冶金放电等离子烧结系统。它包括依次连接的中央集控装置、SPS控制装置、SPS加压装置、脉冲电流发生器、上冲压模和下冲压模,SPS控制装置通过脉冲电流发生器分别向上冲压模和下冲压模施加脉冲电流;脉冲电流发生器包括用于输出脉冲电流的主电路单元、用于调节脉冲电流的幅值的控制电路单元和用于进行强弱电隔离的光耦隔离电路单元。本实用新型利用控制电路单元来实现主电路单元的脉冲电流的调整,使其保持方向相同、峰值固定等,进而使上冲压模和下冲压模对粉末晶粒进行脉冲电流加热和垂直单向施压,有利于加速烧结致密化过程,得到高质量的烧结体;其系统结构简单、调节性强,具有很强的实用性。

824

824

0

0

本实用新型涉及一种粉末冶金毛坯取放吸盘,包括吸盘主体、真空感应器、和电磁阀,所述吸盘主体包括吸盘底板、吸盘压板以及连接板,所述吸盘底板、吸盘压板以及连接板通过浮动接头依次连接;所述吸盘底板具有若干个通气孔;所述吸盘压板具有两个第1气管接头、所述连接板具有两个第2气管接头及第3气管接头,所述吸盘底板与所述吸盘压板之间形成有空隙,所述通气孔、空隙与第1气管接头、第2气管接头、第3气管接头汇聚形成气路,所述气路连接电磁阀,所述真空感应器设于所述气路上。该粉末冶金毛坯取放吸盘通过气路通道能够实现吸取物件和清除灰尘。能够实现对于超重和超薄并易脆的毛坯制品进行长期有效的吸取。

1133

1133

0

0

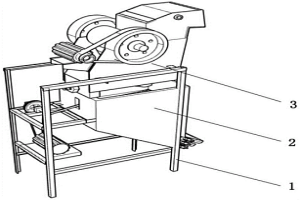

本实用新型涉及破碎、筛分一体化粉末冶金技术领域,且公开了一种破碎、筛分一体化粉末冶金零件粉碎机,包括支撑架,支撑架的内表面固定连接有三层筛分机,三层筛分机包含有筛分机出料箱体,筛分机出料箱体的内壁固定连接有筛分机驱动系统,筛分机驱动系统包含有固定架,固定架的上表面固定连接有轴固定器,轴固定器的内壁活动套接有L型传动轴,L型传动轴的外壁活动连接有筛分机齿轮,该一种破碎、筛分一体化粉末冶金零件粉碎机,通过在颚式破碎机的进料口加装一个自动平衡闭合的装置,解决了由于高强度长期工作导致大量的粉尘不断地冒出的问题,避免工厂导致操作车间的环境浑浊以及影响实际的生产效率的问题。

809

809

0

0

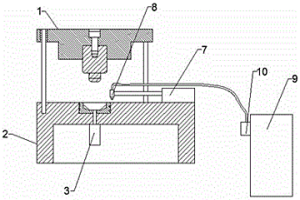

本实用新型公开了一种粉末冶金齿轮整形装置,包括上模、下模、顶出气缸、顶杆、安装槽、电热丝、气动伸缩杆、喷嘴、水箱、水泵,该粉末冶金齿轮整形装置结构简单,设计合理,在粉末冶金齿轮整形前,通过电热丝通电发热,从而达到给齿模加热,而电热丝加热时,可控制通入电热丝中的电流,从而达到控制齿模的加热温度,保证齿模的温度处于标准温度,待齿模加热后,通过气动推杆推动喷嘴运动到齿模上端,再由水泵将水箱中的润滑剂泵入到喷嘴端,由喷嘴将润滑剂喷入到齿模中,从而代替了人工将润滑剂喷入到齿模中,从而减少人工,降低生产成本。

1266

1266

0

0

本发明涉及一种淬火装置,尤其涉及一种粉末冶金制品后处理淬火装置。技术问题:提供一种操作方便且可以回收冷却液的粉末冶金制品后处理淬火装置。本发明的技术实施方案为:一种粉末冶金制品后处理淬火装置,包括有:底座;外壳,底座上设有外壳;加热圈,外壳内部一侧设有加热圈;移动组件,外壳内部中侧设有移动组件;冷却组件,外壳内部一侧设有冷却组件。当电动推杆的伸缩杆向下移动与第一活动架接触时,会带动第一活动架、置物架和冶金制品向下移动,此时加热圈会将冶金制品进行高温加热,此时人们将冷却液接入第一进水管,水会通过出水管和喷头对冶金制品进行淬火工作。

1005

1005

0

0

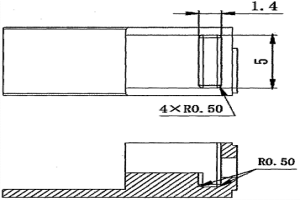

本发明涉及到不锈钢粉末冶金件探测器管壳及其制造方法。本发明在保留机械加工不锈钢控制盒的主要尺寸、结构和性能的同时,对其结构个别尺寸进行了优化与改善,使之更加符合粉末冶金工艺的需要;更加合理、更加适用、更加实用。本发明避免了机械加工的工序复杂、生产周期长,难以保证零件的一致性与互换性等问题;粉末冶金件控制盒不仅提高了生产效率、满足了客户的质量要求;同时,节能降耗、降低生产成本,提高了企业的经济效益和竞争力。

1114

1114

0

0

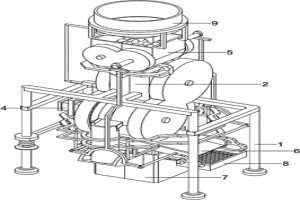

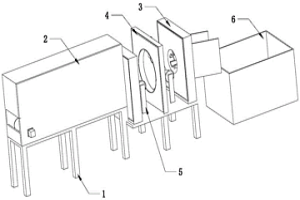

本发明涉及一种分离装置,尤其涉及一种稀土湿法冶金用萃取装置。本发明提供一种混合较为均匀、混合效率高和操作简单的稀土湿法冶金用萃取装置。本发明提供了这样一种稀土湿法冶金用萃取装置,包括:底板和第一支架,底板上设有第一支架;第一储料箱,第一支架顶部安装有第一储料箱;进料框,第一储料箱上侧设有进料框;安装板,第一支架上部设有安装板,安装板与第一储料箱连接;第二支架,第一储料箱底部设有第二支架;第一阀门,第二支架上转动式设有第一阀门。本发明通过设有挡料机构,人们拉动挡料机构,稀土和萃取往下流进第一储料箱下侧,稀土在第一储料箱内进行分离,进而实现了下料的效果。

915

915

0

0

本发明公开了一种高性能铁基粉末冶金烧结材料的制备方法,包括以下步骤:将水雾化铁粉在高温下还原后和Zn3P2混合作为第一种粉末颗粒;将铜粉和锌粉与硼粉、磷粉、润滑剂混合,制成第二种粉末颗粒;将粘结剂溶于有机溶剂制成粘结剂溶液,并将其加入到第一种粉末颗粒中,混匀后继续加入第二种粉末颗粒,混合均匀干燥制得粘结粉末,将上述制得的粘结粉末依次采用温压成型、烧结、复压、复烧、热处理、机加工,制得高性能铁基粉末冶金烧结材料。本发明制得的铁基粉末冶金烧结材料密度大,硬度高,尺寸精度高,机械性能好。

1144

1144

0

0

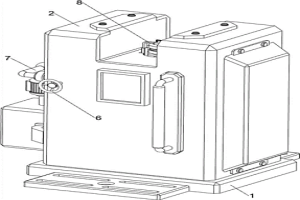

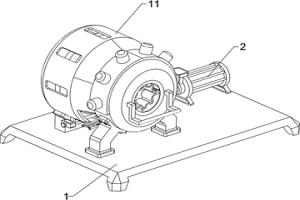

本发明涉及一种测试装置,尤其涉及一种粉末冶金用盘毂芯扭矩测试装置。技术问题为:提供一种可以让人们更加轻松的粉末冶金用盘毂芯扭矩测试装置。一种粉末冶金用盘毂芯扭矩测试装置,包括有底座和外壳,所述底座顶部一侧连接有外壳;驱动机构,所述底座顶部安装有驱动机构。本发明通过驱动机构可以扭动盘毂芯,不需要人们手动操作,使得人们更加的轻松,固定机构可以将盘毂芯夹住,防止盘毂芯转动,通过推出组件可以将盘毂芯推出来,方便人们将盘毂芯取出。

784

784

0

0

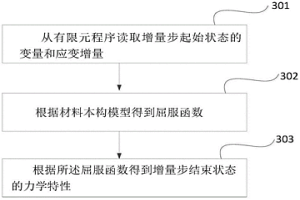

本发明提供一种粉末冶金材料力学特性的获得方法,包括:从有限元程序读取增量步起始状态的变量和应变增量;根据材料本构模型得到屈服面函数;根据所述屈服面函数,得到增量步结束状态的力学特性;其中,在粉末冶金压制前期,所述材料本构模型具有如传统Drucker‑Prager/Cap模型一样的颗粒材料特征;在压制过程中,所述材料本构模型的屈服面不断硬化发展,但被限制在相应致密合金材料的Von Mises屈服面以内;在粉末冶金压制后期,材料趋于完全致密,屈服面也无限接近于相应致密合金材料的Von Mises屈服面。所以,本发明能够准确描述粉末合金材料在压制各个阶段的力学特性。

1152

1152

0

0

本发明涉及冶金技术领域,公开了一种冶金用制品运输容纳装置,包括车体,所述车体顶部固定连接有容纳箱,所述容纳箱顶部两侧均通过限位机构卡接有盖板,所述容纳箱内腔设有若干承接机构,且承接机构顶部设有若干放置机构,且容纳箱内腔底部设有出液机构,所述盖板内腔底部通过挤压机构与放置机构顶部相贴合。本发明通过设计的挤压机构和限位机构,两侧第三滑杆移动拉动第三弹簧吸收底部的挤压振动,第二滑套移动能够挤压第二弹簧,第二弹簧能够利用自身弹力对三角板进行支撑,能够快速调节容纳箱的封闭开合,并且能够对位于顶部的放置冶金件进行挤压限位,显著提高放置能力,并且方便通过盖板的开合降低外部灰尘散溢,提高使用适配性。

988

988

0

0

本发明涉及一种分离设备,尤其涉及一种冶金用金属矿破碎金属分离设备。本发明提供一种自动破碎、自动筛选和自动磁选的冶金用金属矿破碎金属分离设备。一种冶金用金属矿破碎金属分离设备,包括:支架和安装壳体,支架上侧设有安装壳体;磁选机构,安装壳体上设有磁选机构;强磁轮盘,磁选机构上设有两个强磁轮盘。本发明通过金属渣吸在强磁轮盘上,转动的强磁轮盘在经过刮料板时,刮料板将金属渣刮下来,人们在刮料板前收集金属渣,达到了磁选的效果;通过带动第二直齿轮组件和左侧的第三转轴转动,继而带动碾碎轮转动,人们将金属矿放入盛物箱体内,转动的碾碎轮对盛物箱体进行碾碎,达到了碾碎的效果。

1169

1169

0

0

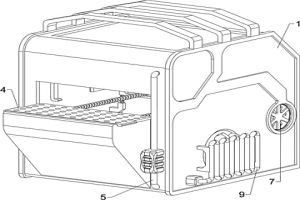

本发明涉及一种冷却处理设备,尤其涉及一种粉末冶金烧结后用冷却处理设备。本发明的技术问题是:提供一种能够提升降温效率,自动化操作减少人力的粉末冶金烧结后用冷却处理设备。本发明的技术方案为:一种粉末冶金烧结后用冷却处理设备,包括有:外壳和循环利用组件,外壳内设有循环利用组件;喷头,循环利用组件上间隔均匀设有多个喷头;电机,外壳内一侧设有电机。本发明通过将烧结后的金属块放置在移动组件上,启动电机,移动组件与循环利用组件向后移动,同时通过循环利用组件江水流导向喷头后,喷头将水喷洒在金属块上进行降温,再由移动组件将金属块向前送出,达到使用方便,快速降温的效果。

1145

1145

0

0

本发明涉及金属粉末冶金领域,具体公开了一种高屈服强度粉末冶金产品的热整形方法。所述方法包含如下步骤:S11.将制备得到的高屈服强度粉末冶金产品的变形产品置于整形模具中;S12.将放有变形产品的整形模具放入烧结炉中,温度升高至200~800℃之,保温10~60min;S13.等待炉子冷却后取出,完成产品的热整形。该方法简便易行,无需增添新的设备,成功克服了现有技术对高屈服强度产品烧结变形难于采用常规整形方案矫正的问题,大大节约了高屈服强度变形产品的整形成本;提高了良品率。

1113

1113

0

0

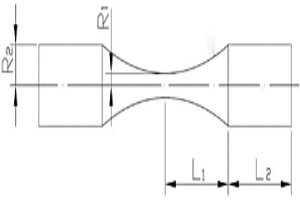

本发明公开了一种铁基粉末冶金材料超声拉压疲劳实验的试样尺寸设计方法,首先测量铁基粉末冶金材料的密度和弹性模量等参数;其次,计算出拉压疲劳中试样的理论尺寸;将理论尺寸作为边界条件,采用有限元分析计算出材料共振时所需要的响应频率,当频率不符合超声振动频率时,对试样的尺寸进行修正微调,直到符合超声振动频率,则该尺寸设计可作为实验参数。本发明的设计方法可以在不同密度和性能的铁基粉末冶金材料中使用,超声疲劳试验测试频率达到20kHz,提高了超声疲劳测试的可行性和效率。

774

774

0

0

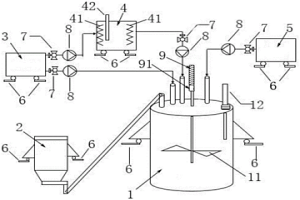

本实用新型提供一种湿法冶金反应系统,包括反应釜、粉料容器、液体容器、用于测量物料重量或者体积的计量传感器、用于给液体加热的加热装置和用于搅拌料液的均料装置,所述均料装置设置在所述反应釜上,所述粉料容器与所述反应釜通过液体管道相连通,所述液体管道上设置有液体阀门和液体泵体,所述粉料容器与所述反应釜通过粉料管道相连通;该冶金反应系统还包括用于将粉料送入反应釜的送料装置;所述加热装置设置于所述液体容器和/或所述反应釜内;该湿法冶金反应系统节省人工成本、且易控制投料分量。

762

762

0

0

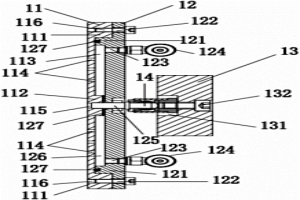

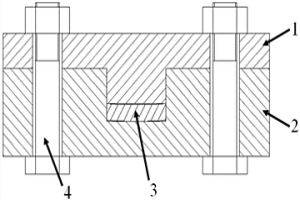

本实用新型属于粉末冶金模具领域,具体涉及一种具有双上冲的粉末冶金模具,其特征在于:该具有双上冲的粉末冶金模具包括上内冲、上外冲、中模、下外冲、下内冲和下芯棒;所述上内冲、下外冲、下外冲、下内冲设置有座体和冲头;所述中模设置有模壳、模芯和放料腔;所述下芯棒设置有棒身和棒头;所述上外冲的冲头从上方插入所述放料腔内;所述上内冲的冲头穿过所述上外冲插入所述放料腔内;所述下外冲从下方插入所述放料腔内;所述下内冲穿过所述下外冲插入所述放料腔内;所述下芯棒穿过所述下内冲、下外冲和放料腔插入所述上内冲内。本实用新型具有双上冲,适用于生产某些结构复杂的产品。

883

883

0

0

本发明公开了一种粉末冶金冲压成型设备,包括底板,所述底板中部固定安装有中心支撑台,所述中心支撑台上设置有转台机构,所述底板外侧固定安装有支撑环壁,所述支撑环壁上设置有下料机构,该设备用于粉末冶金工艺工程中的冲压成型工序,能够通过转台的方式使工件模具在液压机、进料口和下料机构之间传送,使各个机构能够不停地工作,增加生产的效率,而且设备中的各个模具之间互不影响,所以能够装入四种不同的模具,使一台设备能同时生产四种工件,无需在生产过程中更换模具,减少时间的浪费。

1119

1119

0

0

本发明公开了一种提升铁基粉末冶金件耐磨耐腐蚀性能的工艺,通过对铁基粉末冶金件进行喷砂、粗抛、精抛、电解除油、除蜡、酸洗活化后,在进行镀铜以及镀镍,最终经过PVD处理镀,得到了更加耐磨耐腐蚀的铁基粉末冶金件。本发明具有提升了耐磨耐腐蚀性能,能够满足3C行业结构外观件的2H的振动耐磨测试以及48H的中性盐雾测试的需求等优点。

768

768

0

0

本发明涉及一种胚料冷却装置,尤其涉及一种冶金用胚料冷却装置。要解决的技术问题是:提供一种可以清理积水,且冷却效率较好的冶金用胚料冷却装置。本发明的技术方案为:一种冶金用胚料冷却装置,包括有底板、安装框、第一支架、滑杆、第一滑套、第一出水管、第一弹簧、传料机构和摆动机构,底板上设有安装框,底板两侧均对称设有第一支架,同侧的第一支架一侧之间均设有滑杆,滑杆上均对称滑动式设有第一滑套,第一滑套一侧之间连接有第一出水管,一侧的第一滑套均与同侧的第一支架之间连接有第一弹簧。本发明通过传料机构与摆动机构之间的配合,使得冷却水可以喷洒均匀,加速胚料的冷却。

1049

1049

0

0

本发明公开了一种冶金机械用切割设备,属于冶金机械技术领域,包括包括工作台、牵引机构、夹紧机构、切割机构、支撑滚轴和收料桶,所述牵引机构设置在工作台上的一端,所述夹紧机构设有两个,两个所述夹紧机构对称设置在牵引机构的一侧,且两个所述夹紧机构的底部与工作台连接,一个所述夹紧机构的进料口与牵引机构的出料口相对应,所述切割机构位于两个夹紧机构之间,所述切割机构与两个夹紧机构并列设置,所述切割机构的底部与工作台连接,所述收料桶设置在工作台的另一端,解决了现有技术中大多数切割设备上的固定夹具都是固定设置的,使冶金料在切割时无法根据大小进行固定,且切割时可能发生切割点偏移的情况,影响工作效率和加工精度。

806

806

0

0

本发明涉及一种低密度、高强度的高性能粉末冶金衬套,其化学组成及其 重量百分含量分别是:Cu:0.5~5%,C:0.5~2%,Ni:0.3~1.5%,Mo:0.5~ 1.5%,ZnS:1~4%,其余为Fe;采用粉末冶金工艺,其工艺步骤是:混粉- 压制-烧结-浸油-整形,最后制得衬套成品。本发明所制备的粉末冶金工程机械 衬套产品在使用过程中能承受高负荷,衬套密度低至5.8~6.5g/cm3,强度高, 有大量的毛细孔隙存在,含油率为15~23%,在承受280kgf/cm2高负荷条件下, 仍能保持良好的润滑性;具有密度低、强度高、含油率高、耐磨性好和自润滑 性能好的优点,由于产品的耐磨性能好,不会出现卡滞、烧伤等现象,其使用 寿命达到10000h以上,节约维修成本50%。

1059

1059

0

0

本发明涉及一种压型设备,尤其涉及一种金属粉末冶金用齿轮压型设备。提供一种可以自动下料,且可以将挤压成型的金属粉末顶出的金属粉末冶金用齿轮压型设备。一种金属粉末冶金用齿轮压型设备,包括有:支撑架,支撑架用于安装整个设备;模具板,模具板设置在支撑架上部;成型机构,成型机构设置在模具板上;撒料机构,撒料机构设置在模具板上;顶料机构,顶料机构设置在模具板上。本发明达到了可以自动下料,且可以将挤压成型的金属粉末顶出的效果;通过将需要进行挤压成型的金属粉末放置在下料管内,通过下压柱进行上下移动,将下料管内的金属粉末向下挤出,从而可以实现自动下料的效果。

本申请提供一种用于冶金渣资源化利用的调控渣、渣型调控方法、冶炼方法、及建筑材料,属于冶金资源回收处理技术领域。调控渣的渣型要求包括如下元素含量,以wt%计:30≤SiO2≤50,CaO≤35,10≤FeO≤70,Al2O3≤17,Cr2O3≤5,Na2O和K2O≤10,CaO、Na2O和K2O≤35,MgO和Cr2O3≤10,Al2O3、MgO和Cr2O3≤20,Cu、Ni、As、Mn和Cd<1,Zn和Pb≤1.5,CaO、SiO2、FeO、Na2O、K2O和Al2O3≥90。三元硅酸度K=1.0~2.0。通过上述调控,能有效改善酸溶失率和酸浸指标对冶金废渣的资源化回收利用的影响。

1094

1094

0

0

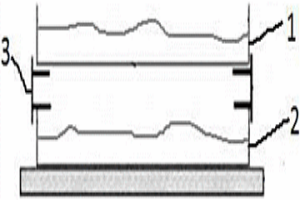

本发明公开了一种微型风扇用粉末冶金轴承,安装在轴承座的内部,轴承座的内部开设有阶台孔,阶台孔的阶台顶面安装有塑胶扣环,阶台孔的底部安装有轴芯顶片;轴芯插设在轴承座的内部,粉末冶金轴承外侧壁贴装在轴承座阶台顶面以上的内侧壁上,其内侧壁贴装在轴芯直线段部的局部外侧壁上。本申请将粉末冶金轴承的下部内倒角加深,保证了风扇正常运行时轴承与轴芯间始终保持线性接触摩擦,不仅减少了风扇的运行噪音,也增加了轴承和轴芯的使用寿命;另外,由于本申请中对轴承和轴芯的加工瑕疵容忍度较高,大大降低了零部件的加工难度和成品报废率,并节约了生产成本。

896

896

0

0

一种用于粉末冶金零部件的温压成型工艺,它涉及冶金零部件成型技术领域。本发明的工作原理:在粉末物中加入高温新型润滑剂,并进行高速搅拌,搅拌速度为650‑850r/Min,搅拌时长为0.2‑0.4H,得到搅拌混合物;在粉末辅助加热装置中加入搅拌混合物,并将加热温度提升至125‑175摄氏度,加热时长为2‑3.5H,期间持续冲入保护气体,得到加热混合物;将加热混合物送入模腔中进行压制,并在模腔压制成型时加入润滑剂,第一次压制压强为400‑600Mpa,第一次压制时长为1‑2.5H,得到第一压制坯件。采用上述技术方案后,本发明有益效果为:产品的密度、强度都较高,可靠性强,产品密度均匀,提高产品的最终力学性能,拓展粉末冶金产品的应用范围,在同行领域中性能优越推广性强。

中冶有色为您提供最新的广东有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!