全部

1051

1051

0

0

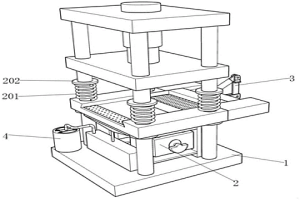

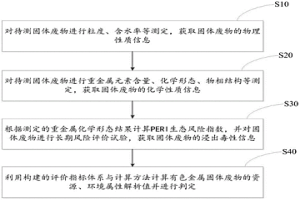

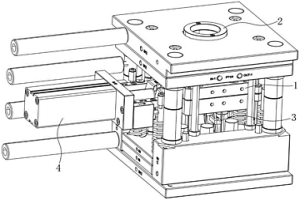

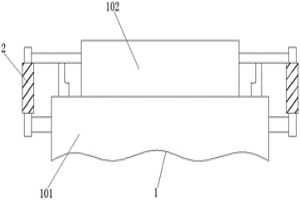

本实用新型公开了粉末冶金斜孔成型模具,包括下冲座、斜孔芯棒、拉杆、联接套、弹性部件以及底座,所述下冲座上设有冲孔凹槽;所述斜孔芯棒的顶端倾斜穿接所述冲孔凹槽内;所述斜孔芯棒的底端铰接于所述联接套的顶端,所述拉杆的顶端铰接于联接套的底端,所述拉杆的底端铰接于底座上;所述弹性部件的一端抵接于下冲座上,所述弹性部件的另一端抵接于联接套上,所述弹性部件用于提供一驱使斜孔芯棒靠近冲孔凹槽运动的弹性应力。本实用新型的粉末冶金斜孔成型模具,其可减少斜孔芯棒在成型过程中阻力,且斜孔芯棒在弹性部件的作用下保持与上冲座接触的状态。

1175

1175

0

0

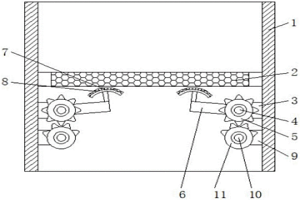

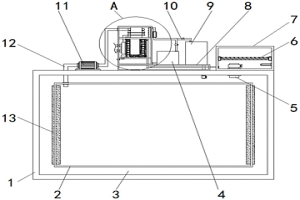

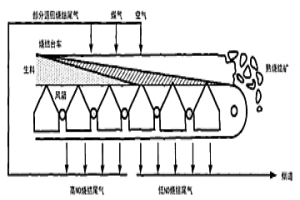

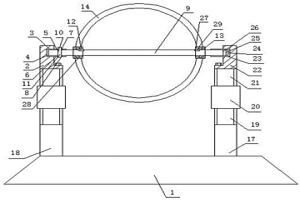

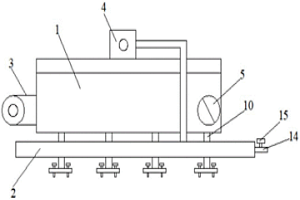

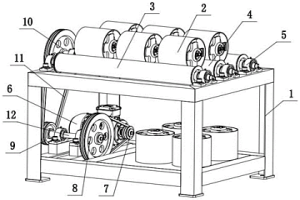

本实用新型公开了一种粉末冶金的烧结炉,包括炉体和竖直送料机构,与竖直送料机构对接设置有收料推车,竖直送料机构两侧分别设置风冷装置和除尘装置;竖直送料机构包括输送环带及铰链接设置于该输送环带的送料板,输送环带上与该送料板对应固定设置支撑底座,炉体出口侧安装挡臂,送料板经过挡臂位置时被倾斜抬起,输送环带底部设置收料推车;炉体内设置四面封闭的内胆,贯穿该炉体设置环状烧结网,该环状烧结网跨于炉体内侧和外侧。本实用新型的粉末冶金的烧结炉通过设置竖直送料机构及风冷装置和除尘装置,避免了各工艺设备平面并排布置而造成的占地面积大的问题,通过设置收料推车便于收料及运送。

926

926

0

0

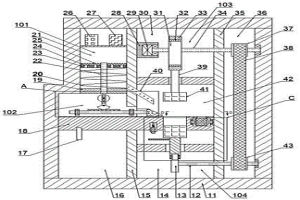

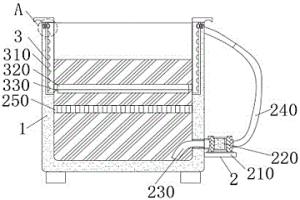

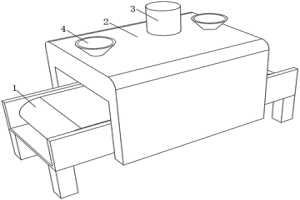

本发明涉及粉末冶金技术领域,且公开了一种粉末冶金压机成型工艺控制系统,所述压料机构还包括基座,所述基座的顶端固定连接有四个立柱,四个所述立柱的顶端固定连接有固定板,所述固定板的中部固定连接有压料杆,所述压料杆的底端固定连接有安装块,所述安装块的外侧固定连接有压料板,所述安装块的内侧固定连接有压杆,所述压料板的四角均活动套接有立柱,所述压杆的底端活动连接有顶板,本发明通过设有第一弹簧、第一限位板、第二限位板、连接板、顶块、第一连接杆、滑块、第二连接杆、连接块、双头电机、半月轮、第二弹簧、滑动杆、第三限位板,有利于使顶板上方的粉末密度更大,继而使工件成型更好,质量更高。

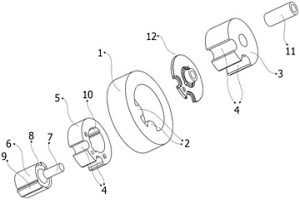

本发明公开了一种基于强冶金反应的随焊增强焊缝耐受性搅拌头及焊接方法,其中搅拌头包括搅拌针、轴向推环、推轴、水冷外套筒和轴肩圆环,所述搅拌针、轴向推环和轴肩圆环同轴设置,各个轴肩圆环依次套接,且位于最内层的轴肩圆环套接在搅拌针,且所述轴肩圆环位于水冷外套筒内,而所述搅拌针的下端伸出水冷外套筒;各个轴肩圆环的上端通过相应的销钉与轴向推环连接,所述推轴与轴向推环之间通过轴承连接。与传统的镀膜或涂层等机械结合方式相比,本发明采用强冶金结合的方式,通过向焊缝中过渡不同的合金元素,增强焊缝的耐腐蚀及耐磨等性能,从而提高焊缝的服役寿命。

877

877

0

0

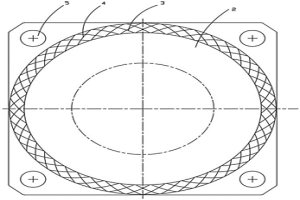

本发明公开了一种粉末冶金十字滑环模具的加工方法,包括先后设置的:加工基准部分,具有加工外形步骤和研磨底面步骤;加工轮廓部分,具有加工内孔步骤和加工缺口步骤;热处理部分,具有回火步骤和修磨底面步骤;精加工部分,具有慢走丝内孔步骤。本发明的一种粉末冶金十字滑环模具的加工方法,能够提高模具精度,减少变形和报废。

957

957

0

0

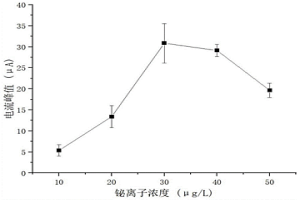

一种金属化合物的冶金方法。步骤是将金属化合物粉末或者压制成型的金属化合物试片与集流体复合作为阴极,以石墨作为阳极,在惰性气氛或者空气气氛中,在熔融的碱金属卤化物、碱土金属卤化物或者二者混合物中,电解电压为1.4~3.2V,在高于对应金属产物的熔点的工作温度下电解1~4小时,阴极还原为相应的熔融金属或者熔融合金。本发明提供一种能有效提升电解过程反应速率、降低产品杂质的电解冶金生产金属的方法。

863

863

0

0

本发明一种制作铁基结构件用的含磷粉末冶金材料及其制备方法,所含成分及其各成分的重量配比如下:P:0.3-0.8%;C:0.6-0.9%;Fe:余量,其制备方法具体包括以下步骤:将所含成分及其各成分的重量配比是P:0.3-0.8%、C:0.6-0.9%、Fe:余量进行混合得到粉末混合物,然后按照100公斤粉末混合物加入4-6毫升的机油配比再进行混合搅拌60分钟,即可制得含磷粉末冶金材料;采用磷取代铜,可有效的降低成本,提高产品的性能,提高铁基烧结件制品的延伸率,可以制得韧性良好的磷合金化的烧结钢,同时兼有良好的强度,使得制品的综合性能得到提高。

686

686

0

0

本发明公开了一种粉末冶金弹簧钢复合材料及其制备方法,复合材料按质量百分比计的组分及其含量为45CrMoV?85-95%,碳化铌粉5-15%;这种粉末冶金弹簧钢复合材料采用高能球磨和热等静压烧结相结合的方法制备。本发明采用高能球磨,将NbC均匀弥散分布于45CrMoV弹簧钢基体之中,在保证材料力学性能的同时使得材料的耐磨性大大提高;通过高能球磨和热等静压烧结相结合的方法有效的解决了增强颗粒和基体的融合和界面问题,使得增强颗粒和基体结合得更紧密。该弹簧钢复合材料特别是适用于制造弹性元件。

1311

1311

0

0

本申请涉及钢铁冶金领域,具体而言,涉及一种改善中碳高硫易切削钢铸态硫化物形貌的冶金方法,包括:转炉或电炉冶炼、LF精炼、软搅拌、连铸。LF精炼时,精炼时间控制为60~70min,分为精炼前期、中期和后期;其中,精炼前期,执行严格的造渣制度,保证合适的炉渣组成;精炼中期,进行合金化和氧含量控制;精炼后期,加入碳线进行碳合金化。连铸后,所制铸坯的化学成分以质量百分比计包括:C:0.35~0.50%,Si:0.10~0.35%,Mn:1.30~1.65%,P:<0.025%,S:0.08~0.35%,Al:0.0003~0.0015%,O:0.0015~0.0050%,Ca:0.0005~0.0015%,剩余为Fe和其他不可避免的杂质元素。通过该方法所制铸坯的硫化物,从形貌、尺寸以至空间分布的均匀性等方面,都有了明显的提高,线材拉拔开裂率明显降低。

本申请涉及一种用于湿法冶金及含油污水油水分离的萃取方法及设备,其中用于湿法冶金的萃取设备,包括:萃取容器,用于容纳萃取剂和水相混合萃取后分层分离;萃取剂通入管路,用于向萃取容器通入萃取剂;水相通入管路,用于向萃取容器通入待萃取的水相;管道混合器设置在萃取剂通入管道及水相通入管道后用于两相的初步混合;分水器,设置在萃取容器内,并与管道混合器连通,用于将萃取剂及水相的混合液分流到滤芯;滤芯,设置在萃取容器内,与分水器连接,用于两相液体的进一步精细混合;萃取液排出管路,连接于萃取容器的上端,用于排出萃取液;萃余液排出管路,连接于萃取容器的下端,用于排出萃余液。

1078

1078

0

0

本申请提供一种冶金物料中铂族元素的测定方法,其包括预先使用浓硫酸溶解分离出冶金物料中干扰铅试金的干扰元素,铅试金后使用硝酸消解合金粒中的银后使得铂族元素呈现极细的细粉,接着采用过氧化钠和氯化钠高温熔融铂族金属,使用盐酸溶解铂族元素后采用ICP‑OES检测铂族元素的含量。本申请的测定方法具有简单方便、快捷高效且检测结果精确度高的优点。 1

903

903

0

0

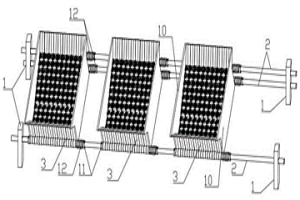

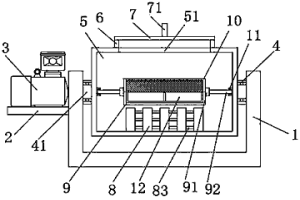

本发明公开了一种用于粉末冶金的烧结装置,具体涉及粉末冶金技术领域,其技术方案是:包括烧结装置本体,所述烧结装置本体顶部开设进料管,所述烧结装置本体一侧内壁安装有振动电机,所述振动电机一侧固定连接滑动轨,所述振动电机输出端安装有传送带,所述振动电机顶部外表面开设筛料孔,所述烧结装置本体顶部内壁安装有减速电机,所述减速电机输出端固定连接转动杆,所述转动杆一侧安装有固定杆,所述固定杆一端固定连接漏斗磨盘,本发明有益效果是:本发明具有防止原料结块,提高原料加热均匀度,方便将加热好的原料总至模具内。

705

705

0

0

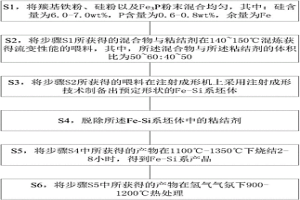

本发明公开了一种金属粉末冶金工件的注塑成型工艺,包括以下步骤:步骤1:注射成形,将金属粉末和有机粘结剂组成的混合物经过注塑成形机注射成形为注射坯;步骤2:脱除有机粘结剂,通过化学或者热分解的方法将注射坯中的有机粘结剂脱除;步骤3:烧结,将注射坯烧结;步骤4:淬火,在900~1000℃时,在CO2的氛围中淬火1.5~2.5小时;步骤5:回火,在150~250℃时,回火1~2小时。本发明的目的在于提供一种表面硬度高的金属粉末冶金工件的注塑成型工艺。

1227

1227

0

0

一种冶金炉窑协同处置从含铷物料中富集铷的方法,包括以下步骤:选用含铷物料和工业固废料混合作为混合原料,含铷物料品位范围在0.01%‑10%;烘干;往混合原料中加入煤料、氯化剂和熔剂,搅拌均匀得到混合配料;往混合配料中加入水并进行制团或制粒,得到团块物料或颗粒物料;将团块物料或颗粒物料送入冶金炉中进行还原熔炼,熔炼温度控制在1250℃‑1450℃,产出含铷烟尘、粗金属和溶渣。本发明可有效富集含铷物料、降低后期处理物料量、减少后期处理成本、降低后期处理环保风险。

846

846

0

0

本发明介绍的是一种可用于粉末冶金加工、制作多形态构件的复合材料,属粉末冶金材料类。这种复合材料由甲、乙两类材料,以及外加剂组成。其特征是:甲类材料是贵金属金、银、铂中的任一种或其组合;乙类材料包括铜、铁、镍、钨、氧化锡、氧化钛、碳化钨、碳化铬、碳化钒、碳化钛及氮化钛,以及稀土元素钇、镧、铈及其三者的氧化物中的一种或两种以上的组合物。同时在复合材料中,所掺入的外加剂为甲、乙两类材料之和的0-30%。这种含贵金属的复合材料,可用于多种构件的制作,如钟表,不仅所制构件具有良好的外表,而且使表面不易磨损和产生脱落。

1079

1079

0

0

本实用新型涉及冶金铸造技术领域,具体揭示了一种冶金铸造用吸尘器,包括吸尘罩,吸尘罩顶面的中央固定连接有吸尘管,所述吸尘管的上端与专用的吸尘器相连接,所述吸尘罩底面的中央开设有底面凹槽,所述底面凹槽的内部转动连接有横向设置的转动杆,所述转动杆外壁上下两侧的中央以及前后两侧的中央固定连接有电磁铁,四个所述电磁铁的外部均套设有橡胶套,电磁铁和橡胶套的搭配使用,能够将铁质金属从废料和粉尘中分离出来,同时又便于对分离出来后的铁质金属进行收集,减小造成铁质金属浪费的可能,同时弧形凹槽增大了橡胶套的表面积,从而在电磁铁的基础上进一步增强了对铁质金属的分离与收集。

932

932

0

0

本实用新型公开了一种扭力扳手及制造其的粉末冶金成型模具,其中的制造扭力扳手的粉末冶金成型模具,包括模具组件,所述模具组件内置有至少一个成型腔;灌料部,所述灌料部的一端与模具组件连通,用于将成型原料输送进成型腔内,以形成成型体;抽芯组件,所述抽芯组件的一端穿设入模具组件并伸入成型腔内,当完成成型体后,所述抽芯组件对整个成型体进行抽芯;斜顶抽芯部,所述斜顶抽芯部的一端穿设入模具组件并伸入成型腔内,当对成型体完成抽芯后,所述斜顶抽芯部对成型体从模具组件内脱模而出。实现了自动化粉末混合,无需人工操作,工作效率高,粉末混合均匀度好,提高混合后粉末烧结的质量,整形模具具备产能大、效率高和成本低等优点。

1204

1204

0

0

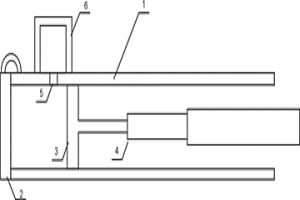

本实用新型涉及粉末冶金技术领域,且公开了一种粉末冶金用低复烧率推杆式烧结炉,包括工作台,所述工作台的一端活动连接有进料炉门,所述进料炉门的一侧活动连接有烧结炉,所述进料炉门的顶端固定连接有方形环板,所述方形环板的中部开设有方形通孔,所述方形环板的方形通孔内活动连接有固定支撑块,所述固定支撑块的一侧固定连接有链条带,在第二齿轮的配合下,使第一齿轮做环形转动,链条带的转动带动与之固定连接的固定支撑块移动,固定支撑块与方形环板活动连接,方形环板有进料炉门固定连接,固定支撑块的转动带动进料炉门向上移动,有利于在推杆将物料推动至进料炉门处时,将进料炉门拉起,将物料送进烧结炉内。

834

834

0

0

本实用新型公开一种粉末冶金压力机半自动模架,包括上冲头、阴模、下冲、脱模装置;所述上冲头位于上方,上冲头下方为阴模,所述脱模装置与阴模接触布置,所述的阴模还有滑动杆,位于阴模下方,一端连接阴模,另一端连接止动底板;滑动杆穿过固定下冲板上的预留孔位;所述的脱模装置包括螺杆和旋转手柄。上述结构整体结构简单,也便于维护,可以提高粉末冶金的半自动作业效率,并有效降低生产成本。

1094

1094

0

0

本实用新型公开了一种粉末冶金用整形机,涉及粉末冶金设备技术领域,其包括整形机主体,整形机主体包括下模以及上下滑移的上模,整形机主体上滑移设有向下模送料的送料臂,其特征在于:下模背离送料臂的一侧设有滑移板,滑移板滑移方向垂直于送料臂的滑移方向,且其滑移轨迹的一端位于送料臂滑移轨迹的延长线上,滑移板靠近送料臂的一侧设有一具有倾斜向上倾斜面的斜块,且斜块倾斜面的竖直投影平行于滑移板滑移轨迹,斜块倾斜面远离下模的一端高于其另一端,滑移板上竖直滑移设有挡板,挡板位于斜块倾斜面投影的延长线上,且挡板位于滑移板上远离斜块的一侧,斜块倾斜面顶部衔接有倾斜向下的送料通道。达到加工时随时检验工件加工质量的效果。

1151

1151

0

0

本实用新型公开了一种加工带侧面横向孔结构件的粉末冶金成形模具,包括围成型腔的阴模、上模冲和第一下模冲,以及形成轴向孔的芯棒,还包括第二下模冲,所述的第二下模冲设置于紧贴结构件设置有侧面横向孔的一侧,其上设置有垂直于轴向方向用于成形侧面横向孔的凸台,所述的阴模上设置有限制第二下模冲使其可以相对上下滑动的卡槽,本实用新型充分利用了粉末冶金模架压机的精确性和模板运动的准确性,通过增加的第二下模冲来直接成形产品的侧面横向孔,免除了后续的机械加工,降低了加工成本,缩短了制造周期,并且产品质量也更加可靠,可以很好的保证产品的密度均匀和尺寸合格。?

971

971

0

0

本实用新型公开了一种冶金原料承料装置,涉及冶金技术领域。本实用新型包括承料桶,承料桶的内侧壁的底部开设有放置槽,承料桶的上侧转动配合有十字形柱;盖子,且盖子位于承料桶上侧的开口处,方便了把盖子放置在承料桶的开口处,盖子的内部转动配合有转动柱,转动柱上装设有搅拌板、回形板,且回形板的一侧与承料桶的内侧壁贴合。本实用新型通过设置的回形板,以使回形板在转动柱的带动下进行转动,通过转动的回形板对承料桶内侧壁粘附的粉末原材料进行刮除,减少了因粘附的粉末耽误承料桶下次使用的情况,使得承料桶在对粉末原材料进行搅拌的过程更加的便捷。

1164

1164

0

0

本实用新型提供一种湿法冶金用反应装置,包括置换液配料装置、置换反应装置、沉淀装置及控制装置;所述置换液配料装置与所述置换反应装置通过管道相连通,所述置换液配料装置与所述置换反应装置之间的管道上设置有阀体和泵体;所述置换反应装置与所述沉淀装置也通过管道相连通,所述置换反应装置与所述沉淀装置之间的管道上也设置有阀体和泵体;所述置换液配料装置包括第一计量传感器,所述置换反应装置包括第二计量传感器;所述阀体、泵体、第一计量传感器和第二计量传感器皆与所述控制装置电性连接;该湿法冶金用反应装置生产效率高、反应效果好。

1040

1040

0

0

本实用新型公开的一种冶金生产用矿料分级设备,包括分离处理箱,所述分离处理箱的一侧外表面固定安装有电机安装架,所述电机安装架的一侧外表面固定安装有驱动电机,所述驱动电机的一侧外表面转动安装有旋转轴杆,所述旋转轴杆远离驱动电机的一端固定安装有连轴器,所述分离处理箱的内表面转动安装有搅动转动杆,所述搅动叶片的一端外表面固定安装有提升控制杆。本实用新型所述的一种冶金生产用矿料分级设备,能够对设备的支撑高度进行调整,从而能够进行倾斜角度的调节,方便设备不同角度位置的使用,能够在细料排出时,对粗料进行隔离,防止了粗料容易掺杂细料进行排出,保证了分级的质量。

820

820

0

0

本实用新型公开了一种用于粉末冶金电子封装产品的研磨治具,由研磨治具和治具压板组成;所述研磨治具其中心处开设有治具定位孔;所述治具压板上方,位于其中心处设置有用于与治具定位孔组装的定位柱;所述治具定位孔外围由内至外依次设置有多个呈环形结构的定位槽组件;每一所述定位槽组件由多个均匀分布于治具定位孔外围的产品定位槽组成;本实用新型的用于粉末冶金电子封装产品的研磨治具,结构简单,便于操作,且加工效率高,加工精度高,所加工的产品一致性好。

1037

1037

0

0

本发明公开了一种粉末冶金模具钢加工抛光装置,属于模具钢加工技术领域。一种粉末冶金模具钢加工抛光装置,包括底座,推板内壁固设有橡胶垫,两个支柱内壁上端之间固设有支撑座,支撑座顶面中部开设有圆槽,圆槽内部插设有活动柱,活动柱两侧外壁中部呈对称结构固设有两个限位块,圆槽内壁相对于限位块的位置开设有限位槽,活动柱上端贯穿开设有空腔,空腔前后内壁呈线性等间距开设有多个齿槽,空腔中部设有半齿轮,半齿轮左端通过轴心同轴固定连接有电动机,电动机底面中部固设有电机板,活动柱下方设有抛光组件。本发明提高了模具钢的打磨充分度,且无需工作人员手动操作,省时省力。

985

985

0

0

一种冶金球团,烧结微量粘结剂添加方法涉及冶金球团、烧结工艺,特别是粘结剂的添加方法。本方法是先将粘结剂与少量的清水制成粘结剂浓浆,然后按所需水量,使浓浆与清水在流程中混合直接喷洒到矿粉中,其优点是避免了矿粉含水量超标或粘结剂与矿粉混合不均匀的情况。

1080

1080

0

0

本发明提供一种制造高密度、高强韧粉末冶金零件用无粘结剂温压粉末的配方,其组分及其质量百分比用量范围如下:0.2~0.8%的Mn,1.75~3.0%的Ni,0.3~1.0%的Mo,0.1~0.6%的Si,0.3~0.8%的石墨粉,和其余量的Fe,另加上述组分总质量0.1~0.6%的润滑剂。润滑剂是指含聚酰胺共聚物或聚酰胺共聚物与含氟聚乙烯的混合物。本配方使用灵活、方便,粉末成本低,使零件生产厂家摆脱原材料依赖进口及其温压粉末专业生产厂家,可提高自身研究开发新产品的能力,用其制造的零件主要性能接近或超过国际同类产品的先进水平。

973

973

0

0

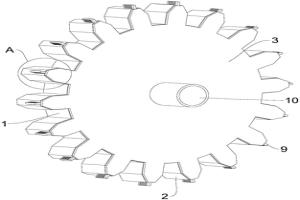

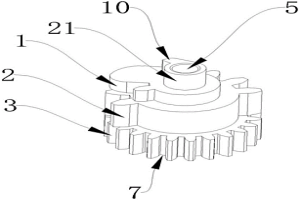

本实用新型一种粉末冶金三层齿轮,包括第一齿轮、第二齿轮和第三齿轮;所述第二齿轮设有第一突出部和第二突出部;所述第一突出部位于所述第二齿轮上端;所述第二突出部位于所述第二齿轮下端;所述第一齿轮沿其轴向开设第一通孔;所述第三齿轮沿其轴向开设第三通孔;所述第一突出部插设在所述第一通孔内;所述第二突出部插设在所述第三通孔内;所述第二齿轮沿其轴向开设有第二通孔;所述第二通孔与沿其轴向的轴配合使用;所述第一突出部的长度为H1,所述第一齿轮的厚度为T1,H1>T1;所述第二突出部的长度为H2,所述第三齿轮的厚度为T2,H2=T2。本实用新型结构解决了现有的三层齿轮结构难以用粉末冶金工艺制作出来的问题。

760

760

0

0

本实用新型公开了一种生产冶金机械备件的切割机,属于冶金生产加工技术领域,包括升降装置、夹紧装置、转动装置和切割装置,所述升降装置竖直设置在地面,所述夹紧装置设置在升降装置的顶部,所述转动装置设置在升降装置的顶部,所述切割装置设置在转动装置的底部。本实用新型通过升降装置调整切割装置对机械备件切割的深浅,通过转动装置和切割装置的配合对将机械备件切割进行调整切割角度和对机械备件进行环形切割的作用。

中冶有色为您提供最新的广东有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!