全部

1045

1045

0

0

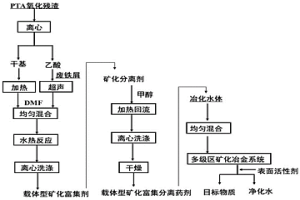

本发明公开了一种载体型矿化富集分离药剂及其制备方法和应用。将PTA氧化残渣进行离心分离,得到乙酸溶液和干基;将乙酸溶液与铁屑混合后,进行超声处理,得到混合溶液;将干基进行热处理后,与混合溶液混合进行溶剂热反应,得到载体型矿化富集剂;将载体型矿化富集剂分散至醇类溶剂中,再加入矿化分离剂进行回流反应,即得同时具有富集比高和矿化分离能力强的载体型矿化富集分离药剂,将其用于吸附浮选过程,能够将溶液中的水溶性有机物/无机物及悬浮颗粒物快速捕获至药剂表面,且其表面修饰大量疏水基团易于与气泡相结合,实现目标物质的快速分离。

1086

1086

0

0

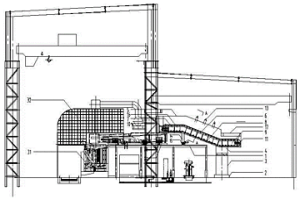

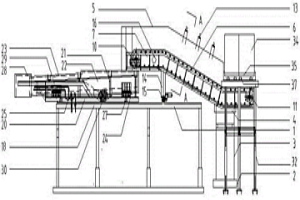

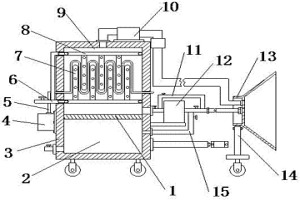

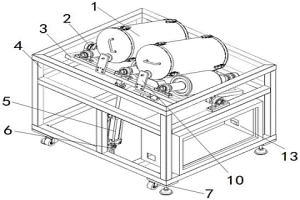

本发明公开了一种金属冶炼系统,包括中频电炉、移动烟罩和输送机构,输送机构的输出端与中频电炉相连接,移动烟罩设置在输送机构输出端和中频电炉炉体上方,所述输送机构包括振动输送机构和履带式输送机构,所述振动输送机构的数量为两组,两组振动输送机构并列设置,履带式输送机构的数量为一组,所述履带式输送机构设置在两组振动输送机构的后部中间。本发明金属冶炼系统具有两条生产输送线,当其中一条生产输送线需更换耐火材料时,可以采用另一条生产输送线进行熔炼加工,从而不影响生产工作的继续进行,提高了生产效率。

1274

1274

0

0

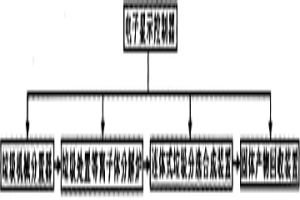

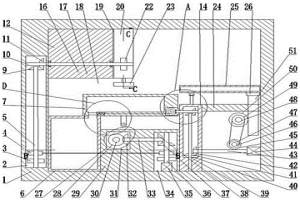

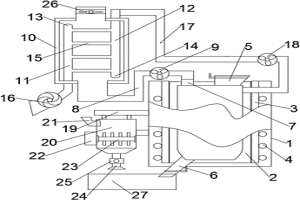

本发明涉及一种电子垃圾综合处理装置。该电子垃圾综合处理装置由电子显示控制器、垃圾机械分置器、垃圾处置等离子体分解炉、连体式垃圾分选合成装置和固体产物回收装置五部分组成,不仅实现了电子垃圾的充分完全处理,而且更加快速,高效,同时可以克服现有技术中的不足,达到经久耐用,防止环境污染,该装置缩短维护时间,对电子垃圾的处理效果优良。

788

788

0

0

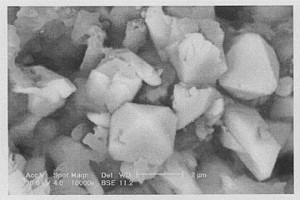

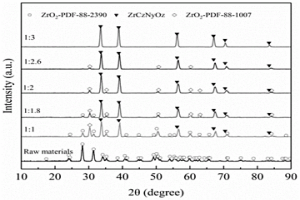

一种以锆英石为原料制备氧化锆的方法,该方法是将锆英石和碳酸钠混合,在高温下反应后取出冷却,并加水加酸调节溶液PH值,将上述溶液过滤,对所得产物进行洗涤和干燥。将上述干燥后的产物中加入焦硫酸钠混合,在700-800℃下保温反应,之后取出冷却;加水后过滤,对得到的固体进行洗涤、烘干后得到氧化锆和氧化硅混合物粉体。向上述的氧化锆和氧化硅混合物粉体加入到氢氧化钠溶液,在一定压力和温度条件下反应2-3小时,冷却后进行固液分离,对固体进行洗涤、干燥即可得氧化锆粉体。该方法成本低、流程短且操作简单。使用该方法制备得到的氧化锆粉体的纯度较高,其显微形貌呈正八面体状,粒度约1~3UM。该粉体的分散性好、无团聚现象。

961

961

0

0

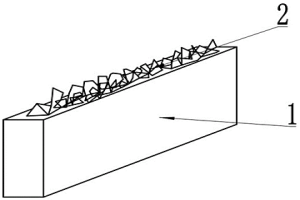

本发明公开了一种燃烧余渣处理装置,包括机架,所述机架内右部设置有上料组件,所述上料组件包括与机架右端壁固定安装的第一电机,所述第一电机末端动力连接有左右延伸的蜗杆轴,所述机架底端固定安装有第一固定块,所述第一固定块中设置有第一传动腔,所述蜗杆轴左端伸入所述第一传动腔内,所述蜗杆轴上端啮合有蜗轮,所述蜗轮中心处固定安装有左右前后延伸的第一转轴,该装置在工作时,通过第一电机控制上料箱的倾斜与密封板的关与合,通过第二电机控制破碎箱与破碎块上下往复运动,使破碎箱内的余渣块更好的与破碎块撞击破碎,使用方便,能有效的实现自动上料,提高了工作效率。

953

953

0

0

二氧化锆为原料制备金属锆的方法,包括:(1)、二氧化锆和碳以设定比例混合,将得到的混合物在设定压力下压制成型;(2)、压制成型的混合物与氮气在设定的温度下反应,得到锆碳氧氮固溶体;(3)、以锆碳氧氮固溶体为阳极,碱金属或碱土金属氯化物熔盐为电解质,金属棒或板为阴极,进行恒电流电解,在阴极上得到沉积产物金属锆。

931

931

0

0

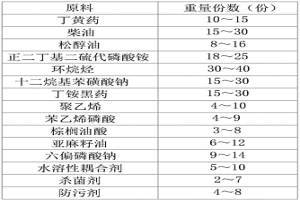

本发明公开了环保型高性能矿用浮选剂,所述浮选剂由丁黄药、柴油、松醇油、正二丁基二硫代磷酸铵、环烷烃、十二烷基苯磺酸钠、丁铵黑药、聚乙烯、苯乙烯磷酸、棕榈油酸、亚麻籽油、六偏磷酸钠、水溶性耦合剂、杀菌剂和防污剂组成,其重量份数的组分为:丁黄药10~15份;柴油15~30份;松醇油8~16份。本发明由丁黄药、柴油、松醇油、正二丁基二硫代磷酸铵、环烷烃、十二烷基苯磺酸钠、丁铵黑药、聚乙烯、苯乙烯磷酸、棕榈油酸、亚麻籽油、六偏磷酸钠和水溶性耦合剂组成,由于原料廉价易得,故降低了本浮选剂的生产成本,同时其还具有浮选速度快、起泡能力强、无毒无刺激性气味产生、环保性高的特点。

1128

1128

0

0

本发明公开了一种具有计量称重功能的金属冶炼用连续助熔加料系统,包括振动输送机构和履带式输送机构,所述振动输送机构的数量为两组,两组振动输送机构并列设置,履带式输送机构的数量为一组,所述履带式输送机构设置在两组振动输送机构的后部中间,在履带式输送机构的输入端设置有计量称重机构,所述计量称重机构包括支架,在支架上设置有四组可拼合为一体的移动计量小车。本发明可以在加料时对废金属进行计量称重,从而使熔炼量可控,降低了安全隐患,提高了熔炼效率,并且具有两条生产输送线,当其中一条生产输送线需更换耐火材料时,可以采用另一条生产输送线进行熔炼加工,从而不影响生产工作的继续进行,提高了生产效率。

969

969

0

0

本发明涉及一种废旧电路板回收利用方法,属于废旧电子电器废弃物回收技术领域。本发明通过炭化、摇床分选、浸出还原制备催化剂,实现废旧电路板的综合利用,并且制备的催化剂用于高效非均相催化降解废水中有机污染物,实现“以废治废”的绿色技术路线。本发明提供了一种废旧电路板资源化利用技术,该技术成本低、工艺简单、综合利用率高、催化剂催化活性高、环境友好,为废旧电路板的回收利用提供技术支撑。

1231

1231

0

0

本发明公开了一种便于冶金设备降温的装置,包括分隔板、第二腔体、罐体、制冷器、冷气管、进水管、漏孔管、圆环管、第一腔体、吸风机、U型管、抽水泵、锥形斗盖、撑杆和L型管。本发明结构合理,便于将常温的自来水将至零度,有利于吸收冶金炉内较多的热量,改变了用常温自来水直接对冶金炉进行降温的方式,有利于对汽化的水蒸汽进行吸收冷凝成液体,增强了抽水泵一体多用的功能,达到喷水降温以及抽取降温后冶金炉内灌入液体的效果,通过制冷器将产生的冷气经冷气管传递到第一腔体内,使第一腔体内的温度达到零度,通过漏孔管上开设有多个小漏孔,使得自来水呈细线状从漏孔管喷出,有利于常温自来水快速降温。

1286

1286

0

0

本发明公开了一种热量二次循环利用的金属块冶炼熔炉设备,包括熔炼坩埚体,熔炼坩埚体的锅体外部套设有隔热保温套,隔热保温套的侧壁周圈侧壁上缠绕有电磁感应加热线圈,烟气输送管道连通至气体升温室的底侧壁上,外腔空气导入管的管体右侧壁与热空气导出管的管体左侧壁之间连通有空气流通管,支撑安装架的下方固定安装有除渣剂储存罐,旋转搅拌转轴的轴体上均匀布置有若干个搅拌叶片,除渣剂排放管的管体上设置有手动开关阀处。本发明很好的避免了烟气中掺杂的大量热量直接排出炉外而造成的资源的严重浪费,工人在投递过程中不会被烫伤,除渣剂投放更加便捷,保证了除杂效果。

911

911

0

0

本发明公开了一种PCD磨块刀头,包括胎体和PCD碎块,所述胎体为金属胎体,压制成规则形状,所述PCD碎块为PCD复合片切割和/或破碎后形成的碎块,所述PCD碎块均匀无序或有序的分布于金属胎体内部,所述PCD碎块还分布在金属胎体的部分表面上,所述分布在金属胎体表面上的PCD碎块为无序排布和/或按一定规则有序排布,其制作方法包括PCD碎块的切割和/或破碎,表面净化处理,金属粉的混料,磨块刀头毛坯的制作和烧结。本发明解决了在在环氧地坪、油漆地坪或水磨石地坪翻新的过程中树脂或油漆等有机物卡塞在刀头上,降低磨削效率的问题,且PCD覆盖面积大,不容易破碎,从而大大提高了磨块的寿命。

1188

1188

0

0

本发明公开了一种可用于切割的冶金机械设备,其结构包括底座、电机、排烟管、防晃动装置、出料口、冶炼炉、耐火挡板、烧嘴、进料口,本发明改进后进行使用时,金属液体通过导流分管流到导流腔内部,摆动盘受到金属液体的冲击力在万球向座上进行左右摆动,使得金属液体可以通过导流腔的两侧倒出,活动转盘进行转动,对金属液体的流动速度进行控制,防止金属液体出现喷溅现象;通过吸紧卡件对出料口与接口固定,两块防护垫和弹性撑杆安装在吸紧卡件的两侧起到缓冲的作用,限制调板与摆动杆连接一起摆动,弹性拉条会跟随限制调板进行活动,将摆动杆的位置调整的平行状态,保证金属液体从出料口中流出的稳定性,提高冶炼炉的使用安全性能。

1243

1243

0

0

一种元素硫歧化电解制氢、铜、铅、锌、酸、氯碱的方法,元素硫常温催化歧化与电解制氢循环,亚硫酸电解制氢,分解水转化的NaHSO4、Na2SO4、H2SO4与固体NaCl热分解制取盐酸、HCl和SO3气体及浓H2SO4,Na2SO4熔盐元素硫歧化与还原再生SO2和Na2S,膜电解Na2S制H2、NaOH、再生S,燃料电池浓缩NaOH,元素硫歧化催化碱分解硫化矿,如方铅矿、闪锌矿、黄铜矿、黄铁矿等,碱分解硫化矿水浸液膜电解制H2、再生NaOH、回收S,CuCl与Na2S同槽阳膜电解制Cu粉、再生S,阴膜电解制Cu2O、H2,CuCl与废杂铜同槽电解、废杂铜再生。

774

774

0

0

本发明公开了涉及一种粉煤灰中浮选钴的方法,包括如下步骤,粉煤灰和水按1:3的比列混合均匀,加入水玻璃、腐植酸钠搅拌,浸渍,加入捕收剂,进行粗选,转入浮选柱,加入起泡剂,通入压缩空气进行浮选,再扫选,将两次粗选、四次浮选、两次扫选后富含钴的粉煤灰合并后再进行十次精选,然后烘干,得到富含钴的粉煤灰精品。本发明具有工艺简单,能耗低,浮选费用低,回收率高,排放的粉尘、污水等对环境污染较小,产生的固体废弃物可再生利用的优点。

993

993

0

0

本发明公开了涉及一种从粉煤灰中浮选钼的方法,包括如下步骤,粉煤灰和水按1:3的比列混合均匀,加入水玻璃、腐植酸钠搅拌,浸渍,加入捕收剂,进行粗选,转入浮选柱,加入起泡剂,通入压缩空气进行浮选,再扫选,将两次粗选、四次浮选、两次扫选后富含钼的粉煤灰合并后再进行十次精选,然后烘干,得到富含钼的粉煤灰精品。具有工艺简单,能耗低,浮选药剂少,浮选费用低,回收率高,排放的粉尘、污水等对环境污染较小,产生的固体废弃物可再生利用的优点。

1165

1165

0

0

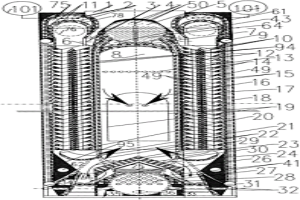

本发明属于稀土熔盐电解技术领域。一种多室稀土熔盐电解槽,包括炉壳、保温层、保护层、石墨槽、石墨阳极、阴极和收集金属的坩埚,石墨槽被隔墙分割为至少两个电解室,石墨槽内各电解室内的熔盐可相互流动,电解室内设有石墨阳极和阴极,石墨阳极设置为上大下小的结构,其包括上部保温部和下部反应部,上部保温部将电解室的上部开口遮住。本电解槽的有益效果是减少上部散热和氟化物挥发,氧化稀土溶解速度加快、浓度分布均匀,炉膛温度均匀、有利于金属汇集,提高了金属产率和能量利用率,劳动环境好。

1240

1240

0

0

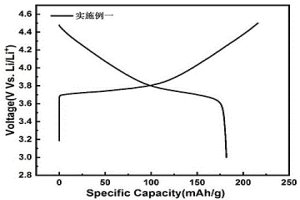

本发明公开了一种利用废旧锂离子电池三元正极材料制备单晶三元正极材料的方法,将废旧锂离子电池三元材料正极极片于200~600℃进行热处理;再将正极极片降温后采用超声波清洗机将集流体和粉体分离,所得粉体的悬浊液经过滤或离心分离后干燥得到粉体;将粉体球磨或砂磨得到预处理粉体;测定预处理粉体中Li、Ni、Mn和Co的含量,按照锂元素和过渡金属元素总摩尔量的摩尔比为1.05~1.2:1向粉体中加入锂盐,混合均匀后于750~1000℃烧结2~10h得到目标产物锂离子电池单晶三元正极材料。本发明能够解决锂、镍、钴和锰等金属元素的回收再利用,还能够进一步提供高附加值、高性能的锂离子电池单晶三元正极材料。

828

828

0

0

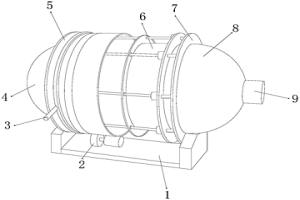

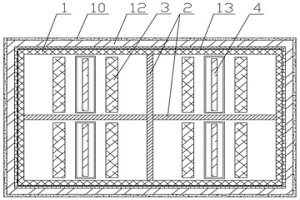

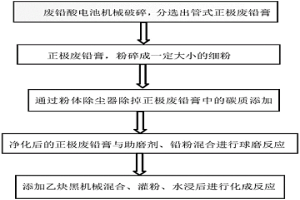

本发明提供了一种利用铅酸电池管式正极废铅膏原子经济法制备正极活性原料的方法和一种铅酸电池管式正极板,包括先将废铅酸电池机械破碎,分选出正极废铅膏后,粉碎成一定大小的细粉,之后通过粉体除尘器除掉正极废铅膏中的碳质添加剂,然后根据除尘后正极废铅膏中PbO2含量,加入铅粉和助磨剂,进行球磨反应,制得PbSO4、PbO2、4BS为主要成分的混合粉料,最后与一定量乙炔黑机械混合,灌粉、水浸、化成,制备成铅酸电池正极板。本发明缩短了传统“废铅膏→火法或湿法冶炼制铅→球磨或气相氧化法制备铅粉”的工艺路线,所制备的活性物质代替传统铅粉制备的铅酸电池正极板,初始容量和循环寿命与传统铅粉所制正极板相当。

1139

1139

0

0

本发明提供了一种烟尘抑制剂,以质量含量计,包括以下组分:硅铝酸盐46~54%,磷酸化合物19~22%,碳酸化合物13~17%,和氯化物13~17%。本发明以硅铝酸盐、磷酸化合物、碳酸化合物和氯化物为原料制备烟尘抑制剂,并控制各组分的用量,可以使烟尘中的铁氧化物完全分解,使氮氧化合物完全挥发,并能够阻止石墨的漂浮,进而实现了对烟尘的有效抑制。实施例的结果显示,本发明提供的烟尘抑制剂对烟尘的遮盖性能为100%,阻燃性能为100%,阻止漂浮性能为100%,分解性能为100%。

791

791

0

0

本发明公开了一种冶金物料的全方位混料搅拌装置,包括支撑骨架,所述支撑骨架通过凸头连接块与角度调节装置的一端相连接,角度调节装置的另一端与安装支架相连接,安装支架上设置有旋转辅助装置,所述安装支架的下表面设置有驱动电机,驱动电机通过皮带与旋转辅助装置相连接,本冶金物料的全方位混料搅拌装置可以通过旋转辅助装置使盛料装置进行转动,有效的对盛料装置内的物料实现搅拌混合,同时角度调节装置可以改变盛料装置的位置,进一步提升物料的混合搅拌效果,通过辅助顶紧装置有效的对盛料装置起到限位作用,防止盛料装置滑落,通过对盛料装置进行顶紧,有效避免物料发生散落现象的发生。

1177

1177

0

0

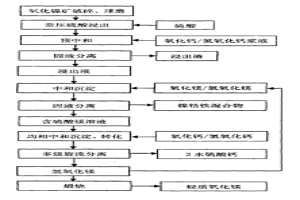

本发明提供一种从氧化镍矿中回收镍钴铁镁的工艺,包括以下步骤:准备原料氧化镍矿;制备氧化镍矿硫酸浸出液;生产含镍、钴和铁的混合物产品;回收含硫酸钙和氢氧化镁的混合物;对得到的硫酸钙和氢氧化镁混合物进行分离,分别生产纯度大于95%的硫酸钙和氢氧化镁;以及将生产的氢氧化镁返回,用于生产含镍、钴和铁的混合产品和/或进行煅烧,生产轻质氢氧化镁。本发明与现有技术相比,取得了以下有益效果:实现了氧化镍矿硫酸浸出液中镍、钴、镁和铁四种元素的回收利用;生产出含镍、钴和铁的混合物产品,可供生产不锈钢使用;回收了纯度大于95%的氢氧化镁并副产纯度大于95%硫酸钙,可以将获得的氢氧化镁在本工艺中循环使用。

1158

1158

0

0

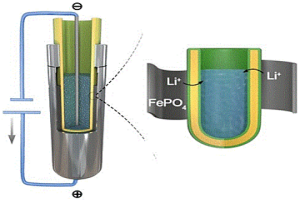

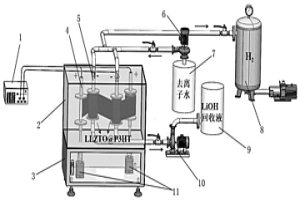

本发明公开了一种基于固态电解质的废旧电池锂资源回收方法,本方法在外电场驱动下,LLZTO的高选择性可以提取嵌在阳极电极中的Li+,并以LiOH的形式回收,同时收集H2。此外,通过对LLZTO表面进行P3HT改性成功扩展了LLZTO在水溶液中的使用性能,不仅阻止水与LLZTO之间的H+/Li+交换,而且有利于从废电池中提取锂资源。基于这一条件,我们的策略已证实可实现从各类废旧锂离子电池中实现无损化、可重复、高纯度锂资源回收。

1091

1091

0

0

本发明涉及一种由废弃CRT屏玻璃制备微孔高硅氧玻璃粉末的方法,首先将废弃CRT屏玻璃粉碎至一定细度,向屏玻璃粉中加入20%~50%的B2O3、H3BO3、P2O5、碳酸钾的混合粉末(四种配料的质量配比为60‑80 : 10‑20 : 5‑10 : 1‑10)并充分混合均匀;将混合粉末在1000~1500℃条件下熔炼0~4h;再将熔炼产物在500~650℃条件下分相热处理0~24h;之后将块状产物破碎后酸浸处理。钡和锶的脱出率在98.00%~99.60%之间,所得高硅氧玻璃粉末SiO2含量为88.85%~97.20%,微孔高硅氧玻璃粉末孔隙尺寸范围为5‑300nm。本发明确立的工艺操作简单,钡锶脱除率高,同时可制备出较高经济价值的高硅氧玻璃粉末,因此该发明产业化应用前景广阔。

954

954

0

0

本发明公开了一种基于固态电解质的废旧电池锂资源回收装置,所述的废旧电池锂离子回收装置包括干燥箱、两个正极带卷绕组件、以及至少两个LLZTO陶瓷管组件;所述正极带卷绕组件的上端与充放电机的正极输出端电连接,正极带卷绕组件的下端均分别传动连接有异步电机;所述LLZTO陶瓷管组件的上端分别与去离子水存储罐和氢气回收罐连通,LLZTO陶瓷管组件的下端分别与氢氧化锂回收罐连通;所述LLZO陶瓷管组件分别通过导线与充放电机的负极电连接,本发明构筑了一种用于LiFePO4、LiCoO2和LiNi0.5Co0.2Mn0.3O2等废旧锂离子电池的卷轴式、绿色、高纯锂回收策略,可实现从各类废旧锂离子电池中实现无损化、可重复、高纯度锂资源回收。

783

783

0

0

一种砂型生产陶瓷颗粒增强双金属基锤头的方法,其工艺流程为制做脱箱造型、上涂料、装箱、头朝下定向凝固、振动浇注成形、对锤头再加工制得成品。借由上述技术方案,本发明一种砂型生产陶瓷颗粒增强双金属基锤头的方法采用头朝下、定向凝固,使高铬铸铁材料自身的潜在性能得到了极大的发挥,节约了资源,提高了锤头的使用性能;陶瓷颗粒可按需固定到需要耐磨的部位,有效的解决了刷柄问题。同时砂型生产采用平着造型、立着浇注,增大压力头的高度,使基体金属完全渗入到陶瓷颗粒周围,对其形成有效的依托作用,使不同材料的优势得到了充分的发挥。

1135

1135

0

0

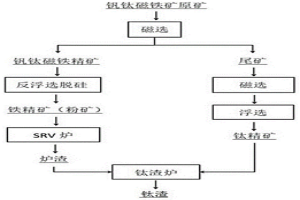

本发明属于钛渣冶炼技术领域,公开了一种提升钒钛磁铁矿利用价值的方法,包括以下步骤:1)钒钛磁铁矿原矿经磁选,得到钒钛磁铁精矿和尾矿;2)所述钒钛磁铁精矿经反浮选脱硅得到铁精矿,所述铁精矿、煤粉及辅料在SRV炉中进行反应,得到铁水和炉渣;3)所述尾矿经磁选、浮选,得到钛精矿;4)将步骤2)得到的炉渣、步骤3)得到的钛精矿与还原剂在钛渣炉中进行冶炼,得到半钢和钛渣。本发明方法可充分利用铁精矿中的钛资源,提高钛渣的生产效率和能量利用率,减少环境污染。

948

948

0

0

本发明涉及铸造领域,具体公开了一种消失模生产陶瓷颗粒增强双金属基锤头的方法,其生产制备流程包括:制作锤头模样、放置陶瓷预制块、上涂料、箱内粘接锤头模样、头朝下定向凝固、真空负压先烧后浇、振动浇注成形、对锤头再加工制得成品。该方法生产的锤头无分型面,外型规整,减少了由于错箱、胀箱造成的废品;锤头尺寸精度高,减少了打磨量,既降低了劳动强度,又减少了金属的损失;且锤头耐磨性好,使用寿命长,更加具有实用性。

1028

1028

0

0

本发明涉及12H-α-碳化硅晶须及其制法,属于以陶瓷为主的复合材料领域。此晶须具有12H-α-型晶体结构,呈直线形,其横截面为四边形,平均直径为10~100微米,长度为1~30毫米,长径比大于80。其制法是以碳和硅的化合物为原料,加某种金属催化剂,经成型和预处理,然后放入反应容器里,加热至高温,在特定气氛下生长出12H-α-碳化硅晶须。此晶须主要用于金属基和陶瓷基复合材料的增强和增韧。

995

995

0

0

一种热机排烟低硫硝碳补燃的Mg催化烟、石混烧发电系统技术,尤其是把凡以燃烧为特征之热机的排放、搜集而来的烟气净化,实现PM2.5、碳、硫、硝酸性气体等都达到极效环保且无偿化,以双套管的外套管通流到热转换侧系统吸收二氧化碳燃烧系统热出力,内套管则通流到换热发电侧系统(系统中的微冷凝余热馈电系统通流段使汽轮机排气余热准全效回用),构成为两相流“热转换·热交换”中枢进行汽轮机余热准全效回用发电的“二氧化碳燃烧系统·热转换侧系统·换热发电侧系统·微冷凝余热馈电系统四系发电”的极效节能环保、温室气体大幅减排、修复地球大气氧浓度急剧下降的人类活动缺陷的Mg催化烟、石混烧发电系统。

北方有色为您提供最新的河南有色金属火法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日