全部

433

433

0

0

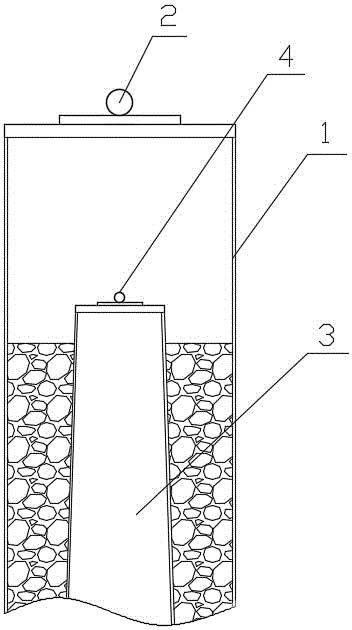

本发明公开了一种用于镁冶炼的加料天车,包括起重小车,起重小车上设置有料仓,料仓的底部均匀开设有若干下料口,料仓的内部设置有螺旋下料机构,下料口的底部设置有放料机构,放料机构包括放料罐,放料罐的底部设置有放料口,放料口处安装有重力阀;放料罐的外侧固定连接有驱动板,驱动板上安装有动滑轮,起重小车上安装有与动滑轮相匹配的电动葫芦,动滑轮与电动葫芦之间通过钢丝绳连接;本发明采用螺旋下料的方式,大大降低了镁球进入料仓时受到的冲击,解决了高处加料会导致镁球破碎的问题

684

684

0

0

本实用新型涉及炼铁高炉用返矿和返焦气力输送设备,包括喷吹机构、返矿返渣缓冲仓,喷吹机构上设有控制器;喷吹机构包括高炉返矿返渣仓、喷吹罐,高炉返矿返渣仓与喷吹罐之间设有第一进料阀组,第一进料阀组与控制器连接,高炉返矿返渣仓与喷吹罐之间连通有第一平衡气路,第一平衡气路上设有第一圆顶阀,喷吹罐底部开设有卸料口,卸料口处安装有立式旋转给料机,喷吹罐与立式旋转给料机之间连通有第二平衡气路,立式旋转给料机的底部与返矿返渣缓冲仓之间通过出料管相连通,出料管上设有第二圆顶阀,出料管背离返矿返渣缓冲仓的一端通过接头连通有喷吹管路。本实用新型输送效率高,占地面积小,方便安装、维修,使用成本低,便于推广应用。

891

891

0

0

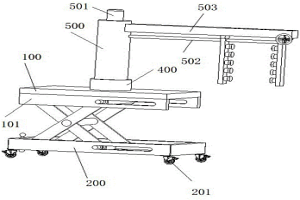

本实用新型公开了一种冶金设备自动化用机械降温装置,涉及冶金技术领域。本实用新型包括承载板,承载板的下方设置有矩形框,且矩形框和承载板之间通过两个X展架连接,承载板的顶部中心位置处可拆式固定连接有动力座,且动力座的顶部卡接固定有水泵,水泵的一侧设置有双向丝杆,且双向丝杆的外周面上活动套接有两个滑块,滑块的底部固定连接有连通板,且两个连通板相对应的一侧壁上等距离固定连接有若干喷头。本实用新型通过设置有两个连通板,利用两个连通板对冶金炉的内侧外侧同时降温,以及通过转动双向丝杆利用各部件配合,使得两个连通板之间的距离可调,解决了现有的冶金设备自动化用机械降温装置效率低下和适用性低的问题。

996

996

0

0

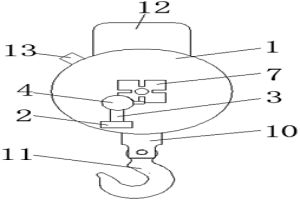

本实用新型公开了一种自润滑的冶金专用吊钩,涉及冶金吊钩领域,针对冶金生产的吊钩需要长期进行润滑的问题,现提出如下方案,包括储油箱,所述储油箱的正面壳体外壁焊接有固定板,所述固定板的顶部壳体固定连接有固定杆,所述固定杆的顶端通过螺栓连接有驱动电机,所述驱动电机的输出轴固定连接有第一转轴,所述第一转轴远离驱动电机的一端外圈固定套接有传动轴,所述传动轴远离第一转轴的一端滑动套接有转盘,所述转盘的背面壳体内圈固定套接有第二转轴。本实用新型设计新颖,方便对冶金生产的吊钩自动进行添加润滑油,从而使冶金生产的吊钩不用进行拆卸,在对其进行添加润滑油,由此可以提高吊钩的润滑效率,适合进行市场推广。

1157

1157

0

0

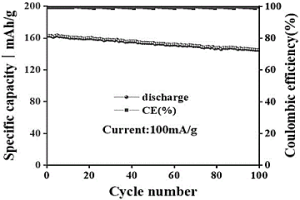

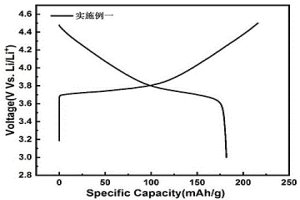

本发明公开了一种废旧碱性锌锰一次电池材料资源化再利用的方法,属于废旧电池资源回收利用技术领域。本发明的技术方案要点为:将废旧碱性锌锰电池中回收所得的电极活性材料原位改性处理后用于锌离子二次电池正极材料;所述原位改性处理是指对回收的电极活性材料通过金属离子掺杂、碳掺杂、碳包覆等手段进行原位改性处理,对材料的结构和表面状态进行原位调控,以提高材料的综合电性能,最终获得改性电极活性材料。本发明具有回收方法简单,能耗低,绿色环保等优点,同时本发明增加了废旧碱性锌锰一次电池的再利用附加值,有利于节约资源和可持续发展。

1229

1229

0

0

本发明公开了一种利用废旧锂离子电池三元正极材料制备单晶三元正极材料的方法,将废旧锂离子电池三元材料正极极片于200~600℃进行热处理;再将正极极片降温后采用超声波清洗机将集流体和粉体分离,所得粉体的悬浊液经过滤或离心分离后干燥得到粉体;将粉体球磨或砂磨得到预处理粉体;测定预处理粉体中Li、Ni、Mn和Co的含量,按照锂元素和过渡金属元素总摩尔量的摩尔比为1.05~1.2:1向粉体中加入锂盐,混合均匀后于750~1000℃烧结2~10h得到目标产物锂离子电池单晶三元正极材料。本发明能够解决锂、镍、钴和锰等金属元素的回收再利用,还能够进一步提供高附加值、高性能的锂离子电池单晶三元正极材料。

821

821

0

0

本发明公开一种铜合金水平连铸动态合金化方法及专用合金加入装置,通过改变合金元素的加入方式,实现了合金成分的动态控制,即在结晶器上设置专用合金加入装置,将合金含量低于10%的合金元素在进行水平连铸过程中从所述合金加入装置连续加入,以保证连铸过程的成分同一性;专用合金加入装置,在结晶器上具有浇注口,其内部装有石墨芯,其特征在于:在结晶器上加设加入孔,一引导管安装在加入孔上,用铜管包覆的或制备成丝材的金属材料装于引导管里。本发明能提高产品冶金质量、生产效率、并能降低成本。

1164

1164

0

0

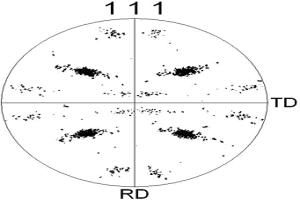

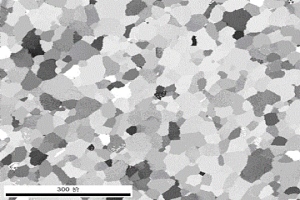

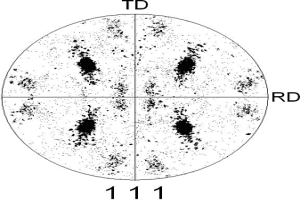

本发明公开了一种高强度织构铜镍合金基带的制备方法,属于强化高温涂层超导体织构金属基带技术领域。本发明的技术方案要点为:一种高强度织构铜镍合金基带的制备方法,采用等离子弧堆焊的方法在镍钨合金坯锭上下表面堆焊铜镍合金层,得到的铜镍合金坯锭经过冷轧及再结晶热处理制得高强度织构铜镍合金基带。本发明的铜镍合金坯锭外层材料中的组织均匀、致密、无气孔、无裂纹且与芯层材料之间实现良好的冶金结合,易于实现机械化和自动化,有利于工业化生产。

771

771

0

0

本发明公开了一种高性能织构铜基复合基带及其制备方法,属于高温涂层超导体用织构金属基带的合成技术领域。本发明的技术方案要点为:该高性能织构铜基复合基带外层初始原料为铜重量百分含量为55%的铜镍合金,芯层初始原料为镍钨铝混合粉末,该镍钨铝混合粉末中钨粉和铝粉的原子百分含量分别为4%和5%-7%。本发明还公开了该高性能织构铜基复合基带的制备方法。本发明制备的铜基复合基带具有无磁性、高的机械强度和强立方织构,铜基复合基带的芯层采用镍钨铝合金,降低了钨元素的含量,节省了原材料的成本,热等静压工艺中采用650℃烧结,细化了内外层合金的晶粒尺寸,增加了晶界的含量,有利于内外层原子的扩散,从而实现内外层良好的冶金结合。

824

824

0

0

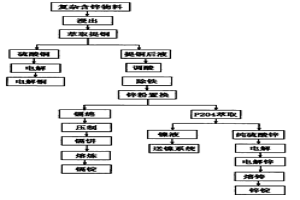

本发明涉及一种冶金工业中有色金属回收利用的综合处理技术,特别是涉及一种复杂含锌物料中有价金属的综合回收处理工艺。对湿法炼锌生产中富含锌、镉、铜、镍有价金属的净化渣采用如下步骤进行综合处理:1)浸出:首先对含锌物料用硫酸溶液浸泡,使其中的有价金属全部转入溶液中;2)铜萃取:浸出得到的滤液进入铜萃取工序萃取提铜;3)调酸:对从铜萃取得到的不含铜的溶液进入调酸处理,然后4)将酸度pH值在4.7~5.3之间的滤液除铁,滤液进入下一工序置换除镉;5)置换:在除铁后的溶液中加入锌粉,将溶液中的金属镉置换,得到海绵镉以及不含镉的溶液,不含镉的溶液备用,海绵镉经压制得到镉饼;6)锌粉置换后液浓缩结晶,得到结晶硫酸锌。

1351

1351

0

0

本发明公开了一种UHPφ650mm超高功率石墨电极的生产方法,采用P66油系针状焦和液体改质沥青为主要原料,其生产方法包括以下工序:成型工序、一次焙烧、浸渍工序、二次焙烧、LWG内串石墨化工序和机加工生产工序,通过采用12~24mm以上大颗粒针状焦,有效增加制品在热环境下的透气性,减少裂纹产生的几率,保证产品质量可靠性能稳定;抽真空采用水循环和罗茨真空组合泵组,浸渍罐内的真空度达到0.09Mpa以上,加压压力稳定在1.4 Mpa~1.6Mpa,在高压力高真空的工艺条件下,使增重率控制在12~14%的范围内。本发明所制备的UHPΦ650mm石墨电极制品,抗折强度达到11.0Mpa以上,具有良好的抗热震性能和较高的适宜性。

1532

1532

0

0

本发明公开了一种铸态球墨铸铁,该新型铸态球墨铸铁的化学组成成分按重量百分比为:碳C 3.5~3.8 %,硅Si 2.6~2.9 %,锰Mn 0.15~0.45%,镁Mg 0.025~0.035%,硫S ≤0.02%,磷P ≤0.05%,余量为铁Fe。该铸态球墨铸铁的生产工艺是把清理干净的各原料进行熔炼,由茶炉嘴倒进球化包内进行球化,球化处理在密封的球化包内进行,包盖与铁水保持在10cm左右进行,这样包内瞬间形成正压,使球化反应在无氧状态下进行,提高了铁水的冶金质量,防止了镁的氧化烧损。本发明的生产工艺常规的铸造行业截然不同,球化剂的加入量为传统工艺的70%左右,改进了传统的球化处理方法,不需要退火处理,延长了球化包的使用寿命,达到了节约成本、改善环境的目的。

1086

1086

0

0

本发明公开了一种织构镍钨合金复合基带的制备方法,属于强化高温涂层超导体织构金属基带的合成技术领域。本发明的内外层初始坯锭均采用熔炼法制备,采用拉拔成型来获得镍钨复合坯锭,效率高,成本低廉,拉拔后采用扩散退火使内外层元素进行互扩散在界面处形成冶金结合,使复合坯锭界面结合强度更高。

981

981

0

0

一种汽车制动部件专用材料的生产工艺,包括以下技术要点:它包括以下步骤:(1)90#冶金碳化硅按3-4kg/T铁水的比例与生铁、废钢、回炉料一起加入到熔炼炉中进行熔炼;(2)在1580℃保温过热5-10分钟;(3)用硅钡孕育剂(粒度3-8mm)进行炉前孕育和浇注时随流孕育(粒度0.3-1mm)处理;(4)出炉温度为:1510℃-1550℃,浇注温度为1380℃-1420℃。本发明所制成的材料用于汽车制动盘、转向节及钳体支架可以使铁液冶金效果大幅改善,流渣造成的缺陷显著降低,制动盘上下制动面硬度差被控制到10度以内,生产成本大幅降低。

1918

1918

0

0

本实用新型属于起重机技术领域,特别是涉及冶金专用提升翻转吊钩。

中冶有色为您提供最新的河南新乡有色金属火法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!