全部

953

953

0

0

本发明公开一种聚醚醚酮导热绝缘涂料的使用方法。所述聚芳醚酮薄膜的使用方法是将制备完成后未经冷却的聚醚醚酮导热绝缘涂料,直接涂覆在基体材料上,将涂覆后基体材料用水清洗,除去溶剂和无机盐后,放入烘箱中在180℃下干燥3~5小时,然后将材料放在真空烧结炉中,在380~400℃烧结5~10分钟,得到表面涂覆有聚醚醚酮的基体材料。所述聚醚醚酮导热绝缘涂料是通过在聚醚醚酮的合成过程中,加入导热无机填料获得的。所述涂料具有良好的导热性、绝缘性和韧性,可以广泛应用于不粘锅、化工防腐。所述的使用方法简化了现有的施工工艺,可以更容易地获得表观光滑,韧性、耐久性非常好的PEEK涂覆材料。

885

885

0

0

一种耐磨复合材料预制体的制备方法,其步骤是:(1)将陶瓷颗粒与粘结剂、润滑剂均匀混合;(2)将混合的物料放入一定形状的模具中,温压成型,得到一种陶瓷颗粒间互相接触的预制体坯体;(3)将预制体坯体置于真空烧结炉中,抽真空至10~100Pa,100~700℃间缓慢升温,关闭真空阀,转入保护气氛炉,继续升温至1300~1600℃固化成型,得到一种复合材料用陶瓷预制体。本发明与现有技术相比,其制作简单方便、生产效率高,能使复合材料达到预期的耐磨性能,有效地延长了复合材料的使用寿命,而且本发明所采用Al2O3-ZrO2-Y2O3复相陶瓷物理性能可在广泛范围调控以适应不同的金属基体,预制体厚度可根据耐磨构件调整,能适合不同的耐磨构件。

1057

1057

0

0

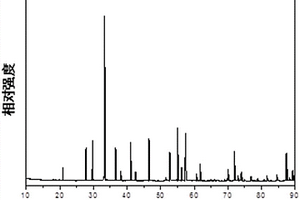

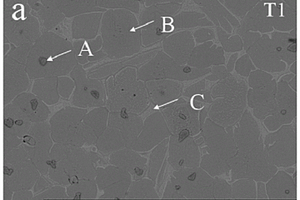

本发明的一种多尺度结构铝锡基轴承合金的制造方法,是在具有纳米相复合结构的机械合金化粉体中添加相同成分的具有粗晶结构的原始混合粉体,其具体步骤为:将高纯度的粒度在200目左右的Al、Sn粉体按一定的质量比,在氩气保护下进行高能球磨,制备出具有纳米相复合结构的Al-Sn合金粉体;将Al、Sn粉体按上述相同的质量比进行普通混粉,得到原始混合粉体;将Al-Sn合金粉体和原始混合粉体均匀混合;将混合后的粉体冷压成型,得到生坯;生坯真空烧结制备出具有优良摩擦学性能的Al-Sn系轴承合金。本发明的这种铝锡基轴承合金具有多尺度结构,其致密度、耐磨性都有了大幅度提高,硬度的可调幅度变大,与轴的匹配度较高。

843

843

0

0

本发明创造了一种Ag-Cu-Ti活性钎焊料及其 粉末冶金的制备方法。它的合金粉末各组分及重量比含量范围 为Ag : 49~69%, Cu : 30~50%, Ti : 1~8%; 经过混料、压制、真空 烧结、退火、热轧、冷轧工艺制备而成。本发明提供的Ag- Cu-Ti活性钎焊料熔点在780~830℃范围内, 纯度为99%以 上。本法工艺简单、经济、适用面宽, 特别是解决了现有技术难 于克服的问题。能成功地用于金刚石与金属, ZrO2陶瓷与合金钢的焊接, 不仅焊接质量高而且还简化了焊接工艺。

840

840

0

0

本发明公开了一种碳化钛基多元陶瓷涂层的制备方法,包括有下列步骤:1)将粉体烧结块体金属电极及工件电极置入煤油中;2)将脉冲电源的阳极与粉体烧结块体金属电极连接,将脉冲电源的阴极与工件电极连接;3)接通脉冲电源,粉体烧结块体金属电极在液相介质中放电而释放出的Ti及其它金属Me离子与煤油中电离出来的C离子在等离子体作用下进行电化学反应,合成碳化钛基多元陶瓷涂层,并沉积在工件电极的表面;上述步骤1)中粉体烧结块体金属电极是采用金属Ti和Me按重量比为70~90∶30~10的粉体模压成型后在真空烧结炉中进行高温烧结制成,Me是Al,W或Zr;本发明强化层成分不均匀,工艺稳定性高,不需大型镀膜装置,不必抽真空,镀膜成本低。

1001

1001

0

0

本发明提供了一种下转换发光透明陶瓷及其制备方法,属于发光材料技术领域。该下转换发光透明陶瓷的化学通式为{MxA3‑x‑y‑zCeyYbz}B5‑xSixO12;其中M包括Ca2+,A包括Y、Gd和Lu中的任意一种,B包括Al、Ga和Sc中的至少一种,0<x≤3,0<y≤0.1,0<z≤1.5。该下转换发光透明陶瓷具有发光性稳定及吸收强度高等特点。制备方法包括:配料,于真空烧结装置中烧结,随后退火处理。该方法工艺简单,成本较低,适合批量化生产。

889

889

0

0

本发明公开了一种可穿戴设备用钛原材料及其近净成形制备方法,涉及可穿戴设备的制备技术领域。该方法将球形钛粉和/或钛合金粉末与塑基体系粘结剂混合均匀后依次进行密炼、催化脱脂、热脱脂、真空烧结以及热等静压。且该方法采用金属粉末注射成型技术来制备可穿戴设备的钛材料外壳及零部件。原始粉末原材料可采用球形纯钛或钛合金粉末,粘结剂采用塑基粘结剂体系,工艺流程为密炼,催化脱脂,热脱脂,真空烧结和热等静压。本发明采用粘结剂的体积含量在45%‑50%,在脱脂和真空烧结过程中,粘结剂中的C原子会与Ti原子原位反应形成TiC析出相,最终烧结成品为TiC颗粒增强的钛基复合材料。经热等静压处理后,产品致密度接近100%。

1019

1019

0

0

本发明公开了一种陶瓷颗粒增强耐磨嵌件及其制作方法,其制作方法包括以下步骤:1)根据铸件形状确定嵌件的形状、结构和尺寸,采用铝合金制作压制嵌件用模具;2)氧化锆增韧氧化铝陶瓷颗粒的除油、化学镀镍和清洗干燥;3)嵌件用模料的制备;4)将模料填入步骤1)的模具型腔中,采用震压式脱箱造型机将模料震实压紧,脱模,得到料坯;5)将料坯放入热风炉,充分干燥;6)将干燥过的料坯放入真空烧结炉,进行真空烧结,再冷却出炉,得到陶瓷颗粒增强耐磨嵌件。本发明的制作方法效率高,塑形稳定,铸渗效果好,制作的陶瓷颗粒增强耐磨嵌件抗高温溃散性好,与金属液的润湿性好,耐磨性能优异。

978

978

0

0

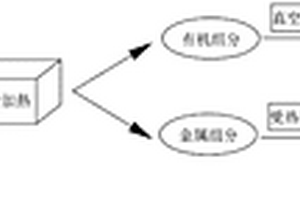

本发明公开了一种从废旧太阳能板中回收金属和能源气体的方法。本发明对废弃太阳能板进行真空热解处理,分离并回收废旧太阳能板中有机组分裂解得到的短链气体;采用真空冶金的方法将金属组分气化,并利用不同金属在真空条件下的沸点差异,通过温度梯度分级冷凝分离,从而得到各种金属单质。本发明实现了废旧太阳能板中各金属组分、有机组分和硅原料的高效精准分离回收,将废旧的太阳能板转化为高附加值、可二次利用的材料,而且工艺简单,能耗低,无二次污染物的排放,具有显著的经济效益和环境效益。

1053

1053

0

0

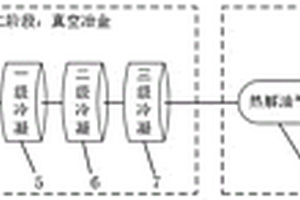

本发明公开了一种废旧电路板电子元器件高附加值资源化的技术方法及其应用。该方法是将真空热解、真空冶金和分级冷凝法相联用的方法,真空热解使非金属组分热解成油气,真空冶金使金属组分气化,分级冷凝分别获得各种油气和各种金属组分,多相结合实现对废旧电路板电子元器件中金属和非金属的高附加值回收。本发明的方法可以以废旧电路板电子元器件为原料,最终获得各种热解油气和各种单质金属,实现废旧电路板电子元器件的高附加值资源化利用,而且工艺简单、回收效率高,且回收的金属和非金属资源附加值高、无二次污染物排放,具有显著的经济效益和环境效益。

739

739

0

0

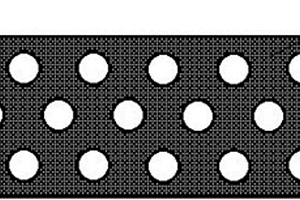

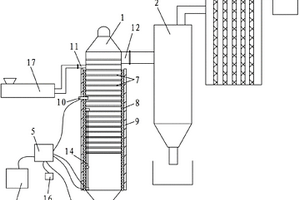

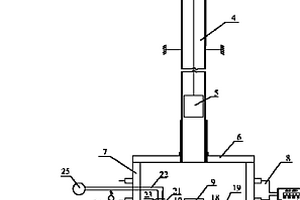

本实用新型涉及物料加工设备技术领域,特指再生聚合物低分子杂质的真空分离机,包括有真空分离塔、旋风分离器、过滤器、真空泵、控制器,真空分离塔、旋风分离器、过滤器、真空泵依次相互连接;真空分离塔内设有若干层多孔板,多孔板均布设有若干过料孔,本实用新型利能够实现再生聚合物低分子杂质有效分离,得到高纯度的再生聚合物,分离效果好、结构简单;并且,真空分离塔外表面有电热丝和保温层,真空分离塔内设有温度感应器,利用温度感应器实时检测出真空分离塔内的温度并反馈给控制器,通过控制器控制电热丝的加热温度面将真空分离塔内的温度控制适合的范围内,能够实现恒温,并能精确控制温度。

994

994

0

0

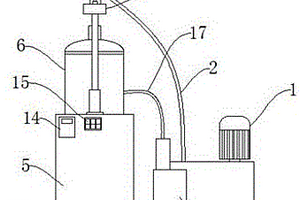

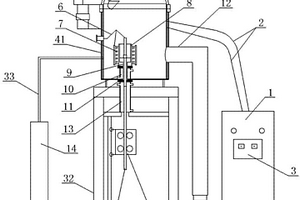

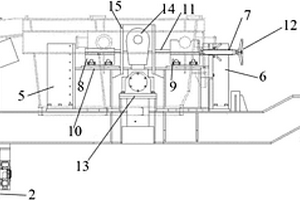

本实用新型公开了一种真空烧结炉热压烧结石墨模具装置,包括液压泵、机架和机体,所述液压泵上方插接有输送管,所述输送管一端连接有液压柱,所述液压柱下方设置有所述机架,所述机架下方设置有所述机体,所述液压柱下方贯穿有真空罩,所述真空罩中部滑动连接有压板一,所述压板一下方通过螺钉连接有弹簧柱,所述弹簧柱下方设置有压板二,所述压板二下方设置有透气导热板。有益效果在于:本实用新型通过设置压板一、弹簧柱和压板二,能够对石墨模具进行缓冲平衡下压,避免压头上的下压力不平衡造成石墨压裂,满足真空烧结炉热压烧结石墨模具装置使用的需求。

1271

1271

0

0

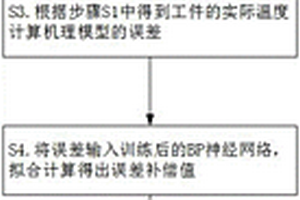

本发明提供一种真空烧结炉炉内工件温度软测量方法,包括以下步骤:S1.使用有限元软件完成数值模拟,仿真得到工件的实际温度;S2.建立工件温度的机理模型;S3.根据步骤S1中得到工件的实际温度计算机理模型的误差;S4.将误差输入训练后的BP神经网络,拟合计算得出误差补偿值;S5.结合步骤S2的机理模型和步骤S4的误差补偿值,建立真空烧结炉的温度软测量模型;S6.根据温度软测量模型得出工件的实时温度数据。本发明能够根据真空烧结炉的输入功率快速测量工件的当前温度,利用神经网络对机理模型的温度误差进行补偿,提高软测量的精度。

1101

1101

0

0

本实用新型涉及钽电容真空烧结炉技术领域,且公开了一种钽电容真空烧结炉废气处理装置,包括废气处理箱,所述废气处理箱的顶部固定安装有入气管,所述废气处理箱的右侧固定安装有出气管,所述入气管的右侧固定安装有回流管,所述出气管的内部固定安装有废气监测箱,所述回流管的内部固定安装有单向阀,所述出气管与回流管之间固定安装有固定座。该钽电容真空烧结炉废气处理装置,具备控制排放等优点,解决了现有技术中,钽电容真空烧结炉在生产过程中,会产生大量的废气,废气的排放会造成污染,需要废气处理装置处理废气后再排放,但现有的废气处理装置无法控制废气的排放,容易使未达标废气被误排放的问题。

934

934

0

0

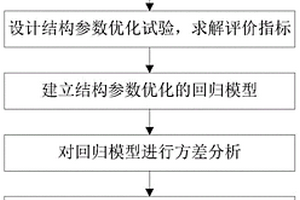

本发明提供一种基于响应曲面法的真空烧结炉结构参数优化方法,包括以下步骤:S1:建立真空烧结炉三维模型,并在真空烧结炉三维模型中进行数值仿真采集数据;S2:建立真空烧结炉的评价指标;S3:基于真空烧结炉三维模型,采用响应曲面法设计结构参数优化试验,计算评价指标;S4:根据计算得到的评价指标,建立结构参数优化的回归模型;S5:对回归模型进行方差分析,得到方差分析结果;S6:对回归模型进行回归分析,得到回归分析结果;S7:根据方差分析和回归分析的结果确定优化的真空烧结炉结构参数。本发明提供一种基于响应曲面法的真空烧结炉结构参数优化方法,解决了目前我国的真空烧结炉热效率水平不够高的问题。

1105

1105

0

0

一种多用途真空熔铸设备,包括一个熔炼炉及与该熔炼炉的内腔相连通的一套抽真空系统,其中所述熔炼炉上设有与该熔炼炉共同组成的铸造成型下拉连铸系统、用于熔化金属的真空熔炼系统和用于铸锭成型的真空浇注系统。本发明由于只采用一套抽真空系统和一个熔炼炉就能实现真空感应加热熔炼、真空浇注、真空熔炼与惰性气体保护下连铸等多种用途,极大地减少了设备部件的数量,并简化了设备的结构,从而大幅度地降低了设备的制造成本,并提高了生产效率和铸坯的质量,而且操作方便,同时降低了设备的故障率。

1118

1118

0

0

本实用新型公开了一种电饭锅用铝合金加热器,其包括铝合金发热管和铝合金导热器,铝合金发热管和铝合金导热器通过高频焊或氮气保护钎焊而成,铝合金导热器为冲压成型的桶状或碗状容器。本实用新型通过高频焊或氮气保护连续钎焊实现了铝合金发热管与铝合金导热器的连续冶金连接,同时桶状或碗状设计的铝合金导热器增加了导热面积,与铁发热管的铸造式和嵌入式铝合金发热盘相比,可实现整体式加热,提高了电饭锅的热效率。而且铝合金导热器的连续冲压成型加钎焊工艺取代铸造工艺,不仅改善了生产环境,而且实现了规模化生产。

1102

1102

0

0

本实用新型公开了一种MEMS器件气密封装盖板,包括盖板本体和Au80Sn20合金焊片,所述盖板本体的一面上激光刻蚀有略小于焊片内框的矩形框状线沟槽,所述的Au80Sn20合金焊片熔化后受线沟槽束缚呈规则形状与盖板冶金结合,保证焊料与盖板的定位及封装气密性。本实用新型可大大改善传统气密钎焊封装工艺流程,解决盖板、焊片、器件对位不准的问题,提高了效率,保证了气密性,提高了产品合格率和产品质量。

764

764

0

0

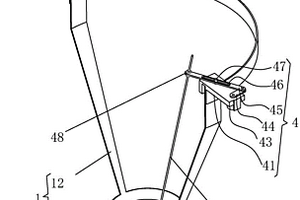

本实用新型公开一种注射成型机进料口外置搅拌装置,包括有安装在进料口上的外置支架,在所述外置支架上设有锁紧结构,在所述外置支架一侧设有能放置在进料口内的搅拌棒,在所述外置支架上还设有能带动搅拌棒在进料口内活动的搅拌结构,本实用新型结构简单,使用方便,通过在粉末冶金注射成型机进料口处增加外置的搅拌装置,将使进料口处在落料时不断被搅拌,当发生堵塞时通过搅拌棒有效疏通进料口下方的落料处,使原料一直保持下料,另外凝结成块状的原料也能在搅拌棒搅拌后逐渐被打散,本外置的装置成本低廉,不需要在整机上增加搅拌装置,减少了工业成本,方便维修替换。

1118

1118

0

0

本实用新型公开了一种半密闭式中频炉移动吸烟罩,涉及金属粉体材料生产技术领域。本实用新型包括覆盖在整个中频炉上方的固定罩和移动罩,所述固定罩设在中频炉变压室侧面以及中频炉出钢口侧面,所述移动罩设在中频炉平台上,且位于上下平行设置的高位轨道和低位轨道上,所述高位轨道沿中频炉平台轴线平行设置,所述的位于中频炉变压室侧面固定罩的右侧开口处与移动罩移动密封连接,所述移动罩顶部设有吸风口。本实用新型不仅提高厂区内外的环境空气质量,在保证不妨碍工人操作,又能有效抽走中频炉中产生的废气、烟尘,广泛应用于冶金电炉炼钢行业,还大大减少投资,在检修、维护时也极为方便。

772

772

0

0

本实用新型公开了一种利用电火花强化设备,采用硬质合金作电极,制作印刷用的金属网纹辊。经强化后的金属网纹辊,表面硬度提高、耐磨性增强。强化涂层是冶金结合涂层,确保涂层不会脱落。对磨损而不能使用的金属网纹辊不必磨去网纹直接进行强化修复,辊体的网墙可以提高0.01-0.02毫米,经抛光后可再次使用,寿命比未强化处理的金属网纹辊提高2-3倍,并且可以进行多次强化修复。

1108

1108

0

0

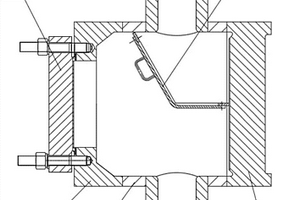

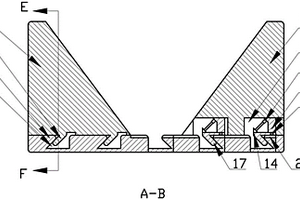

本实用新型涉及石油、化工、冶金、医药行业的热交换技术,具体涉及一种热交换器管箱结构。主要包括管箱筒体、所述管箱筒体侧壁上设有进料口以及出料口、所述管箱筒体的一端设有管板,所述管箱筒体的另一端设置有连接件,所述连接上设有密封装置,所述管箱筒体的内部设有分程隔板,所述分程隔板一端连接与管箱筒体侧壁,另一端连接于所述管板,所述分程隔板将进料口或者出料口隔开,所述分程隔板上设有人孔,所述人孔上设有密封件,所述密封件上设有固定件,所述固定件依次贯穿于所述密封件以及分程隔板,所述固定件两端均设有保护装置。目的在于防止管箱内的液体对固定装置的腐蚀,便于后期的拆卸以及检修热交换器。

955

955

0

0

本实用新型涉及一种可快速升降对中的中间罐车,属于冶金设备领域,包括前、后导向立柱和车架,车架的左、右横梁上设置有前、后导向立柱,前、后导向立柱之间设置有升降装置,升降装置上设置有对中装置,对中装置之间安装有中间罐,对中装置包括支撑板、调整螺杆和滚轮总成,前、后导向立柱之间通过支撑板连接,支撑板上设置有前、后滚轮总成,滚轮总成内设置有有调整螺杆,调整螺杆的后端连接有手轮。本实用新型通过对中装置可以使中间罐水平移动,用于调节中间罐水口的位置,使水口迅速准确地对准结晶器中心,提高生产效率,通过升降装置能够快速调整中间罐的高度,从而容易控制中间罐和结晶器之间的工作区域、易于更换浸入式水口。

1221

1221

0

0

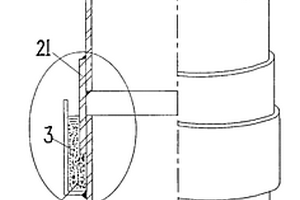

本实用新型涉及新型烟囱钢内筒竖向膨胀节,包括分段式钢内筒,其特征是:相邻连接的两个钢内筒分段(1,2)设置成凹凸对接的连接结构,即钢内筒分段之一设环形凹槽(11)、钢内筒分段之二设有与环形凹槽(11)对接的凸环(21),在所述凹凸连接结构处设有液态密封(3)。钢内筒分段之一的顶部局部呈“”形,钢内筒分段之二的底部局部呈“”形,液态密封设置在钢内筒分段之一的环形凹槽内。本实用新型以自身独特的结构型式,对湿烟囱可利用烟囱运行时的冷凝液作密封液体,无须更换任何构件,满足钢内筒胀缩又密封的要求,适应于电力、冶金、化工等行业。

1195

1195

0

0

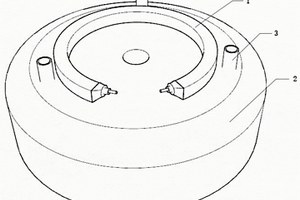

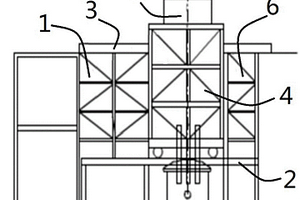

本实用新型公开了一种粉末真空高温高速压制成形装置。该装置由落锤冲击系统、真空系统、高温系统、测量系统组成。该装置冲锤通过安装在导向筒正上方的滑轮与电动机相联接,并保持其在导向筒中自由垂直活动;模具位于真空系统内,加热圈直接套在模具上,置于模具型腔内的粉末和模具一起加热。本实用新型采用的真空系统,克服了温高速压制成形技术中高温易氧化的缺陷,可将加热温度大幅提高而粉末不被氧化,实现了高温高速压制成形,有效提高了粉末冶金制品的生坯密度高和致密度。本实用新型装置结构简单、使用方便、智能化直读系统可靠实用,价格相对低廉且对环境无污染。

1236

1236

0

0

本实用新型公开了一种存放钢卷可调节式鞍座,具体涉及冶金技术领域,包括鞍座,所述鞍座是由一个左梯形块和右梯形块组成的,所述左梯形块下方设有两对弯角突出块,所述底座上设有连接腔,所述连接腔内设有和底座相连的配合块,所述右梯形块内部设有螺纹孔,所述右梯形块下方设有两对配合腔,所述配合腔内设有只形块、连接块和液压杆,所述连接块下方设有弯角块,所述弯角块伸出右梯形块外,弯角突出块和配合块连接,弯角块和配合块连接会固定鞍座,电机连接螺纹轴让右梯形块移动指定位置,液压杆让弯角块收缩到右梯形块内。

899

899

0

0

一种采用空气雾化喷嘴来进行烟气事故喷淋降温的装置,它涉及火力发电厂、钢铁冶金、石化等行业产生的烟气脱硫系统的事故处理系统,它包含脱硫入口烟道(1)、空气雾化喷嘴(2)、喷淋母管(3)、节流孔板(4)和空气喷口(5),脱硫入口烟道(1)内设置有数根喷淋母管(3),喷淋母管(3)上布置多个空气雾化喷嘴(2),空气雾化喷嘴(2)的上方设置有节流孔板(4),空气雾化喷嘴(2)的外侧壁上设置有空气喷口(5)。它采用螺旋锥混流型空气雾化喷嘴,同常规的压力雾化喷嘴相比,空气雾化喷嘴蒸发率高,克服压力雾化喷嘴蒸发率在低温度区不足的缺点,可大大减小事故所需喷淋水量,提高喷淋效果,并且具有节能效果。

中冶有色为您提供最新的广东广州有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!