全部

1113

1113

0

0

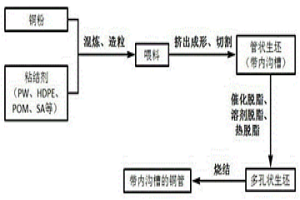

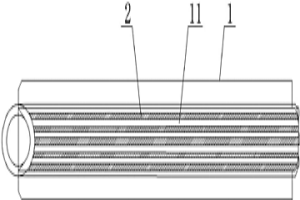

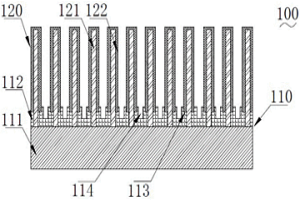

本发明涉及粉末冶金领域,具体公开了一种带内沟槽的导热铜管的制造方法。所述方法包含如下步骤:S1.喂料制备:把高分子粘结剂和铜粉在密炼机中混合均匀,然后造粒得到结构均匀的喂料;S2.挤压成形和切割:利用单螺杆挤出机将喂料通过具有特定形状的模具,挤出得到具有内沟槽的管状型材生坯;随后把管状生坯切割到所需的长度;S3.脱脂:采用溶剂脱脂或催化脱脂的方法对生坯进行脱脂;S4.烧结:使用脱脂烧结炉,进行热脱脂,使得最后一部分粘结剂从生坯中脱除;然后把样品在保护气氛中加热烧结即得所述的带内沟槽的导热铜管。该方法结合了塑料挤压成形和粉末冶金两种技术的优点,可以大批量、高效率地生产带内沟槽的导热铜管。

1169

1169

0

0

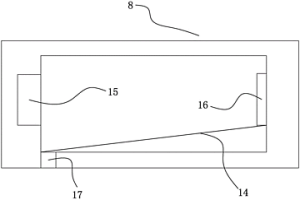

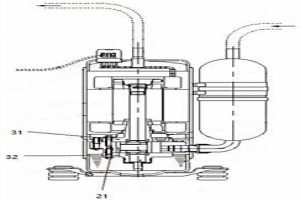

本发明公开了一种气缸及具有其的回转式压缩机,所述气缸包括:缸体和滑片槽件,所述缸体为粉末冶金材料件;所述滑片槽件设在所述缸体上,所述滑片槽件上形成有滑片槽,所述滑片槽件为铸件材料件。根据本发明的气缸,通过设置缸体采用粉末冶金材料,滑片槽设置在由铸件材料件制成的滑片槽件上,在节约成本的同时,提高了气缸的生产效率。

880

880

0

0

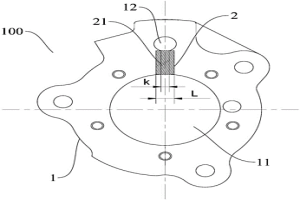

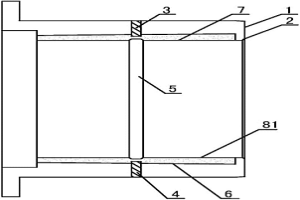

本发明提供了一种法兰组件、压缩机、换热设备和压缩机加工方法。法兰组件包括:法兰盘,法兰盘具有内孔,法兰盘是金属材料制成的;内套,至少一部分的内套嵌设在内孔内并与内孔紧密贴合,内套由粉末冶金材料制成。通过在金属材料制成的法兰盘的内孔内安装粉末冶金材料制成的内套,以使法兰组件在保证自润滑性的同时,还能够与压缩机的壳体焊接,并有效避免气缸的缸体焊接变形,从而提高了法兰组件的焊接性能。同时,本发明中的法兰组件还具有摩擦系数低、不易磨损的优点,并提高了压缩机的工作效率。

858

858

0

0

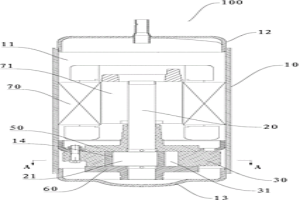

本发明公开了一种压缩机、压缩机的滑片和轴承的制备方法,其中压缩机包括:壳体,壳体内限定有腔室;曲轴,曲轴的外表面设有磷酸盐保护层;气缸,气缸设在腔室内,气缸内限定有压缩腔,气缸设有沿壳体的径向延伸且与压缩腔导通的滑片槽,曲轴的下端穿过压缩腔向下延伸,曲轴伸入压缩腔内的部分的外周面上设有偏心轴;滑片,滑片沿壳体的径向可活动地设在滑片槽内;上轴承和下轴承,上轴承和下轴承中的至少一个由粉末冶金制备而成,上轴承和下轴承分别设在气缸的上端和下端且分别套设在曲轴上,滑片由粉末冶金制备而成,上轴承、下轴承和滑片的至少一个内浸渍硫或硫化物。根据本发明实施例的压缩机,功耗低,效率高。

874

874

0

0

本发明涉及塑性成形技术和粉末冶金技术,具体是指一种纳米晶钨基合金块体材料及其制备方法。该块体材料的组分及其按重量百分比计含量为:W86~88%,NI6.5~7.5%,FE2.5~3.5%,MO2~4%,CO1~2%。该制备方法包括经干混后的FE-CO-NI和W-MO分别预球磨,至FE、CO和NI完全形成固溶体,钨相晶粒细化至100NM以下;再高能球磨至FE-CO-NI均匀分布于W-MO颗粒周围;采用放电等离子快速烧结。本发明的纳米晶钨基合金块体材料配方合理,制备方法有效地改善烧结材料的力学性能,本块体材料微观组织均匀细小,近全致密,具有较高的硬度和抗拉强度,而且具有良好的伸长率。

766

766

0

0

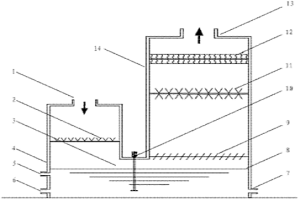

本发明公开了一种双室多重吸收湿法烟气脱硫装置,主要包括第一雾化吸收室、第二雾化吸收室、烟气转折通道和浆液池。所述的第一雾化吸收室内部设有第一雾化喷淋层,喷射出的超细脱硫剂对烟气中的SO2进行首次精脱;所述的烟气通道在联通烟气的基础上增加了液气吸收面,强化了烟气中杂质的沉降率;所述的第二雾化吸收室在其底部装有导流板以改善烟气流动状况,减少流动死区,在其中部设有第二雾化喷淋层,一方面进行烟气二次脱硫,另一方面对烟气中的细微雾滴进行捕捉;所述的除雾器能够对最终除硫烟气进行除雾,并经烟气出口排出脱硫塔。通过上述多重吸收,达到高效脱硫的效果。本发明可用于火力发电、冶金、石化等行业的烟气脱硫。

1185

1185

0

0

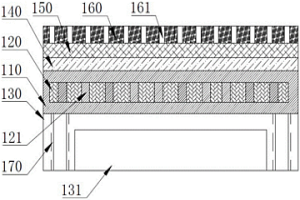

本实用新型涉及覆铜板技术领域,具体涉及一种稳固装配的低温铝基覆铜板,包括挤压成型的铝质基材,一体成型于铝质基材内部的导热板,与铝质基材一面通过冶金复合连接的导热复合层、压覆于铝质基材背离导热复合层一面的铜箔层,所述铜箔层表面涂布有散热层,所述散热层背离铜箔层一面涂布有焊锡膜;所述导热复合层背离铝质基材一面设置有若干安置腔,所述安置腔内嵌入有螺纹牙套,所述螺纹牙套连通至铝质基材;本实用新型采用了冶金复合连接加强整体结构的稳固性,再结合内嵌散热结构和安装结构的改进,保证整体结构的稳定性和使用效果。

1045

1045

0

0

本实用新型涉及金属件清洗领域,公开了一种清洗器,将盛装有粉末冶金件的清洗网框放置到进料台,控制器对自动取件装置进行控制,纵向移动机构带动抓框手进行纵向移动,横向移动机构带动纵向移动机构上的抓框手进行横向移动,最终调节好抓框手的位置,抓框手对清洗网框进行抓取,并将其抓放到超声清洗装置进行超声清洗,超声清洗完毕后,抓框手再将清洗网框抓放到第一过渡段台,然后抓框手再将清洗网框抓放到吹风箱进行吹风吹干,接着抓框手再将清洗网框抓放到第二过渡段台,然后抓框手再将清洗网框抓放到烘干箱进行烘干,最后抓框手将清洗网框抓放到出料台出料,自动化程度高,清洗过程中不用通过人力抓放粉末冶金件,人力成本低,效率高。

1152

1152

0

0

一种铝液流槽,包括铝液流槽基体,所述铝液流槽基体上设有若干合金带。本实用新型由于采用在铝液流槽基体上设有若干合金带,利用合金带良好的导热性能和抗氧化性能,极大地提高了铝液流槽的抗热疲劳性能,而且经过多次的试验可知,铝液流槽的抗热疲劳裂纹萌生能力至少提高0.5倍,抗热疲劳裂纹扩展能力至少提高1.5倍,这样铝液流槽的综合寿命至少提高1倍,而且使用稳定,能够实现定期更换,从而有效地保障了压铸生产安全,并且合金带与铝液流槽基体之间为冶金结合,铝液流槽在使用的过程中,合金带不会出现脱落的现象,从而保证了压铸件的冶金质量。本实用新型还具有结构简单可靠、制造方便及成本低等优点。

870

870

0

0

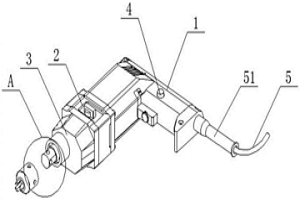

本实用新型公开了一种止水钢板焊接装置,包括防护壳体、设置在所述防护壳体前端的电极箱、与所述电极箱的输出轴相连接的驱动电机、与所述驱动电机的输出轴相连接的转动轴、设置在所述转动轴远离与驱动电机相互活动连接一端的焊接头。本实用新型一种止水钢板焊接装置便于根据实际的使用需求对焊接头进行更换,且便于通过焊接头在止水钢板表面旋转,当某些部位间隙很小时,使电极箱放电回路形成通路,在他们相互接触的微小区域瞬时流过电流,进而使得止水钢板区域的局部材料高能离子化,等离子冶金状态下高速转移到止水钢板表面,并扩散进入到止水钢板表层,形成冶金型牢固结合的沉积层,从而有效的提高了对止水钢板进行焊接的质量。

818

818

0

0

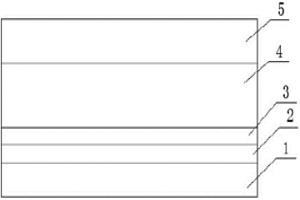

本实用新型公开一种金刚石基纳米复合涂层印刷电路板微钻,包括微钻基体,所述微钻基体上表面依次设有由冶金结合层、支撑层、耐高温强韧耐磨层和润滑层构成的金刚石基多层梯度纳米复合涂层,其中,所述冶金结合层为纯金属Cr层,所述支撑层为ALTiSiN/CrN纳米晶多层复合层,所述耐高温强韧耐磨层为TiCrALSiN‑DLC纳米晶DLC复合涂层,所述润滑层为Cr掺杂的DLC层。本实用新型具有超硬、高耐磨特性和强韧、耐高温特性,可以大幅度降低微钻断裂问题,同时可以大幅度提高微钻的工作寿命,进而提高加工效率。同时由于微钻表面具有超高硬度和良好的润滑性能,可以大幅度提高加工出连通孔的表面光洁度,提高产品质量。

767

767

0

0

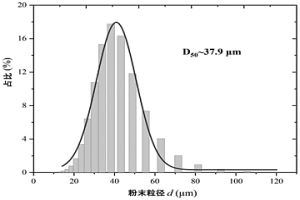

本发明属于增材制造技术领域,公开了一种原位调控镍钛合金功能特性的4D打印方法及应用。将镍钛合金棒材通过雾化制粉,获得粒径为15~53μm的镍钛合金粉末,然后置于放电等离子体辅助球磨机中进行放电处理,促进粉末活性激活,然后加入粒径为100~800nm的纳米级镍粉,得到混合粉末,继续进行放电处理,使镍钛合金粉末与纳米镍粉之间实现冶金结合,得到改性粉末,最后将改性粉末通过增材制造技术制备成形,得到功能化的镍钛合金。本发明通过在放电处理过程中加入纳米级镍粉与大尺寸球形镍钛合金粉末实现冶金结合,有利于制备出成分、组织、性能均匀的块体合金及其零件。

1062

1062

0

0

本发明属于粉末冶金技术领域,尤其涉及一种耐高压高温硬质合金及其制备方法。本发明提供的耐高压高温硬质合金,包括如下原料及其质量份数:钴0.1‑1.0份、铑0.1‑0.3份、羰基镍粉0.5‑1份、碳化钒0.1‑1.0份、碳化钽10‑20份、碳化铌0.6‑1.0份、碳化钛2.0‑4.0份、碳化铪0.3‑0.5份、氮化铝0.1‑0.5份和碳化钨75‑90份。本发明提供的耐高压高温硬质合金中,碳化钨粒径较小且分布均匀,平均晶粒度达0.10‑0.25μm,同时,本发明提供的耐高压高温硬质合金硬度可达HRA96.5,抗弯强度可达3400N/mm2,抗压强度可达5200MPa,具有良好的耐高压、耐高温性能。

1140

1140

0

0

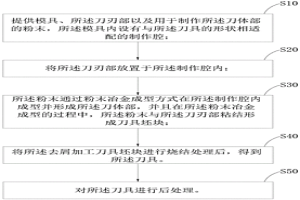

本发明属于数控机床刀具制作技术领域,尤其涉及一种刀具及其制作方法,刀具包括刀刃部和刀体部,该刀具制作方法包括S10:提供模具、刀刃部以及用于制作刀体部的粉末,模具内设有与刀具的形状相适配的制作腔;S20:将刀刃部放置于制作腔内;S30:粉末通过粉末冶金成型方式在制作腔内成型并形成刀体部,并且在粉末冶金成型的过程中,粉末与刀刃部粘结形成刀具坯块;S40:将刀具坯块进行烧结处理后得到刀具。应用该刀具制作方法制作的刀具,与现有的刀具相比,其具有较高的硬度、耐磨性和抗冲击韧性,极大地提高其质量和使用寿命,且制作方法简单,制作效率高,成本低廉。

1026

1026

0

0

本发明涉及金属打印领域,具体提供了一种金属3D打印制备碳纳米管增强铝基复合材料的方法。该方法步骤包括:(1)取碳纳米管、石墨粉、PVP(聚乙烯吡咯烷酮)和溶剂真空球磨,制备碳纳米管分散液;(2)取碳纳米管分散液和铝基粉材真空球磨后,干燥、过滤,制备碳纳米管改性铝基粉材;(3)取碳纳米管改性粉材,采用3D打印方法制备碳纳米管增强铝基复合材料。采用本发明的金属3D打印方法,可避免现有技术中存在的诸如压力铸造难以保留碳纳米管的结构,粉末冶金在长时间的烧结过程中会导致铝碳化合物等脆性相的生成,及粉末冶金制备的碳纳米管改性铝基复合材料坯料,在后续零件生产中面临易开裂等问题。

993

993

0

0

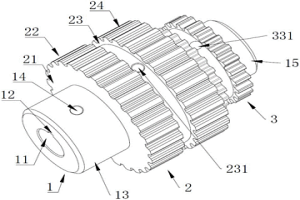

本实用新型涉及自动化机械配件技术领域,具体涉及一种一体加工成型结构的高精度同步带轮,包括主轴体、连接于主轴体的主同步轮及连接于主轴体并位于主同步轮一侧的副同步轮;主轴体与主同步轮和副同步轮为冶金结合连接形成一体,所述主同步轮包括轮体、开设于轮体外径的第一齿轮、第一定位槽、及第二齿轮,所述第一齿轮、第一定位槽与第二齿轮为一体加工成型;副同步轮包括与第二齿轮贴合的分隔环、连接于分隔环的第三齿轮、与第三齿轮一体连接的第二定位槽及第四齿轮;本实用新型采用冶金结合方式将主轴体与主同步轮和副同步轮一体成型,整体结构强度高,一体性强,在结合后再进行精加工,保证同步轮的同心度,整体精度高。

804

804

0

0

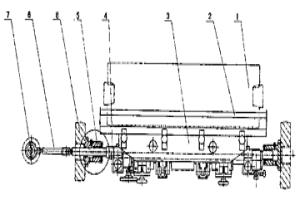

本实用新型公开了一种凹版彩印机的刮墨装置,包括刮墨刀、刮墨刀架、支承杆、移动支承轴、用于支承移动支承轴的支承元件、曲轴,刮墨刀安装在刮墨刀架上,刮墨刀架安装在移动支撑轴上,移动支撑轴穿过支承元件与支承杆联接,支承杆与曲轴联接,其特征在于:支承元件为直线轴承。本实用新型采用直线轴承替代了原粉末冶金轴承,支撑轴轴颈与直线轴承的滚珠接触替代了原来的支撑轴轴颈与原粉末冶金轴承的面与面接触,滚动摩擦替代了原来的滑动磨擦,使轴颈与轴承在较小的配合间隙下工作,捉高了运动平稳性,降低了磨擦系数,提高了传动效率,从而提高了刮墨质量,保证了印刷品的印刷质量。且具有耐用、可靠的特点,满足了使用要求。

749

749

0

0

本实用新型涉及一种挖掘机斗杆与铲斗铰接处法兰衬套结构,由钢制外层、具有斜面的内层以及内外层之间的定位销或螺丝固定组成,其中的钢制外层外端口边缘处具有止位台阶;所述内层为烧结铁系粉末冶金内层或铁铜碳系粉末冶金内层,内层设置一圈油槽,内层表面具有滑动摩擦面。本实用新型有益效果为:可解决挖掘机斗杆与铲斗铰接处现有钢质法兰衬套不耐磨、烧蚀咬轴、不自润滑的缺点,提高设备使用率,降低维护维修成本。

1166

1166

0

0

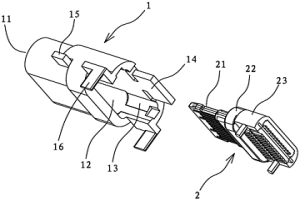

本实用新型公开了一种防水Type C USB母座连接器,包括金属壳1和插针模芯2,所述插针模芯2包括舌片部21和塑胶固持部22,所述金属壳1包括360度环状粉末冶金或者压铸成型的对插部11和铁壳固持部12,所述舌片部21和对插部11组成供USB插头插入的插口10,所述铁壳固持部12与塑胶固持部22相配合并在二者之间通过防水胶密封固定连接,所述金属壳采用粉末冶金一体成型或者压铸一体成型,使得对插部11和铁壳固持部12能够形成无缝无孔的环状结构,并通过相对应的铁壳固持部12与塑胶固持部22配合连接,以及在铁壳固持部12与塑胶固持部22之间通过防水胶实现密封,实现防水的功能,结构简单。

779

779

0

0

本发明属于粉末冶金技术领域,尤其涉及一种超细晶粒无钴硬质合金及其制备方法。本发明提供的超细晶粒无钴硬质合金,包括如下原料及其质量份数:碳化钨75‑90份、羰基金属粉0.5‑1.0份、碳化钒0.1‑1.0份、碳化钽10‑20份、碳化铌0.6‑1.0份、碳化钛2.0‑4.0份、稀土氧化物0.02‑0.04份。本发明提供的超细晶粒无钴硬质合金中,碳化钨粒径较小且分布均匀,平均晶粒度达0.1‑0.2μm,硬度可达HRA88.6‑90.8,抗弯强度达2425‑2528N/mm2,抗压强度可达3988‑4126MPa,无磁性、耐磨性好、强度高、硬度高,具有良好的机械性能。

773

773

0

0

本发明公开了一种稀土基晶体抛光粉的制备方法,属于粉末冶金技术领域。本发明先将明胶溶液、纳米铁粉、氟化钠、硼砂和脲酶超声分散,得分散液;再向分散液中缓慢滴加尿素溶液,待尿素溶液滴加完毕后,再滴加正硅酸乙酯稀释液,继续搅拌反应后,再加入高锰酸钾,并调节pH至明胶等电点,得产物混合液;将产物混合液浓缩后,冷却结晶,干燥,得干燥沉淀物,再将所得干燥沉淀物转入管式炉中,于惰性气体保护状态下,升温至1480~1500℃,保温焙烧2~4h后,再于空气气氛中煅烧,冷却,得焙烧料;将焙烧料依次经酸浸和碱浸后,水洗,干燥,即得稀土基晶体抛光粉。具有粒径分布窄、活性高和抛光效果好的特点,在粉末冶金技术行业的发展中具有广阔的前景。

本发明公开了一种制冷压缩机的上下轴承法兰(主副轴承)、隔板及汽缸体专用稀土铝合金材料,包括以质量百分比计算的以下各组份:Cu 2‑8%、Si10‑32%、Mg0.2‑2%、Zn0.10‑2%、Bi0.02‑2.0%、Fe0.10‑1.0%、Mn0.10‑1.5%、Ni0.10‑1.2%、Sn0.10‑1%、Ti0.10‑1%、Ca0.02‑1.0%、至少含有一种或多种稀土元素的0.01‑2%稀土元素物,其余成份为Al。此稀土铝合金材料相对于传统铸铁材料具有更高的耐磨性能及更长的使用寿命,并且重量更轻;且由于采用精密压力铸造工艺生产,所以其铸胚具有很高的制造精度,铸胚外表面粗糙度可以达到3.2μm,可以很方便的成型更为复杂的外观形状,所以其后续加工更为方便简单,生产效率很高,且成本低廉。也可以采用例如半固态压铸,煅造工艺,冷挤压或温挤压工艺,粉末冶金工艺等来制成铝合金材料。

686

686

0

0

本发明公开了一种在金属表面牢固复合长纤维丝材的方法,当长纤维丝材为金属长纤维丝材时,将金属长纤维丝材贴合分布在金属基体的表面,再使金属长纤维丝材与金属基体之间实现冶金结合,便可在金属表面牢固复合金属长纤维丝材;当长纤维丝材包括金属长纤维丝材和非金属长纤维丝材时,先将金属长纤维丝材和非金属长纤维丝材进行编织,形成一面为金属长纤维丝材、另一面为非金属长纤维丝材的编织体,并使编织体带金属长纤维丝材的一面贴合分布在金属基体的表面,再使金属长纤维丝材与金属基体之间实现冶金结合,便可在金属表面牢固复合非金属长纤维丝材。本发明方法可同时满足耐磨、减摩、防腐蚀使用性能。

786

786

0

0

本发明公开了一种长纤维多孔隙金属材料的制造方法,首先,将金属长纤维丝材进行编织,形成编织体,所述编织体外形最小特征尺寸大于金属长纤维丝材横截面最大几何特征尺寸的5倍,且当金属长纤维丝材横截面为圆形时,编织体外形最小特征尺寸大于5倍丝径;其次,对编织体进行冶金结合工艺,使丝材之间接触的地方实现冶金结合,而丝材之间没有接触的地方则构成了孔隙,且孔隙沿丝材轨迹方向分布;最终便可制造获得所需的长纤维多孔隙金属材料。本发明方法制造的长纤维多孔隙金属材料,长纤维是连续的,具有丝材高的力学性能、高的疲劳强度和抗冲击性能,同时具有常规体积材料的刚度,可以像普通金属材料一样加工成承力和构成结构形状的机械零件。

1026

1026

0

0

本实用新型涉及散热器技术领域,具体涉及一种基于铜铝贴片的高速导热散热器,包括基座,贴合于基座表面的散热片,所述基座包括用于导出热量的导热铜板,与导热铜板一体相连的散热铝板,所述散热铝板与导热铜板采用冶金结合形成一体,所述散热铝板开设有若干连接槽,所述连接槽连通至导热铜板,所述散热片贴合于连接槽;本实用新型采用铜铝冶金结合的基座实现导热散热,将散热片贴合在基座上,能够实现高速、高效的散热效果,相比传统的纯铝散热器散热效果能够成倍提高,散热效果好。

865

865

0

0

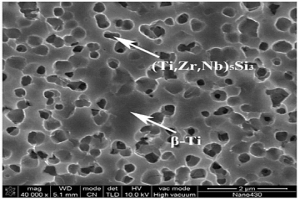

本发明公开了一种超高塑性、高强低模医用超细晶钛合金及其制备方法。所述医用超细晶钛合金含有钛、铌、锆、钽和硅,具体组分按原子百分比计含量为:Ti?60~70%,Nb?16~24%,Zr?5~14%,Ta?1~8%,Si?0~5%,以及不可避免的微量杂质。该材料的制备方法是粉末冶金烧结技术和非晶晶化法相结合的成形方法,经混粉、高能球磨直到非晶相含量达到极大值,再采用粉末烧结技术固结合金粉末,采用放电等离子烧结系统或真空热压炉,以脉冲电流或辐射加热进行烧结。本发明获得的大尺寸超高塑性、高强度、低模量的复合结构医用钛合金生物相容性好,晶粒尺寸可控,综合力学性能优异,具有良好的推广应用前景。

873

873

0

0

本发明公开了一种分级结构空心复合纳米氧化铝的制备方法,属于粉末冶金技术领域。本发明先异丙醇铝、硅酸酯溶解于无水乙醇中,再加入聚丙烯酸,加热搅拌反应后,减压浓缩,干燥,得干燥浓缩物;再将明胶和水加热搅拌分散后,再加入干燥浓缩物、催化剂和硫代硫酸钠,搅拌分散后,喷雾造粒,得干燥前驱体;随后将干燥前驱体于惰性气体保护状态下,缓慢升温至550~600℃,保温炭化2~4h后,继续升温至1480~1500℃,保温反应3~5h后,缓慢冷却至室温,出料,即得分级结构空心复合纳米氧化铝。本发明技术方案制备的分级结构空心复合纳米氧化铝具有比表面积高和优异的吸附性能的特点,在粉末冶金技术行业的发展中具有广阔的前景。

970

970

0

0

本发明揭示了一种利用电湿法冶金技术实现城市生活垃圾焚烧炉飞灰无害化和资源化的方法。首先,用水冲洗城市生活垃圾焚烧炉飞灰,洗去其中的碱金属和碱土金属的氢氧化物;再用酸抽提去除其中的重金属,使之无害化。而用酸抽提得到的含重金属离子的抽提液,可用电湿冶金技术回收重金属。经过本方法处理后,城市生活垃圾焚烧炉飞灰中重金属的回收率在99.0%以上。

中冶有色为您提供最新的广东有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!