全部

921

921

0

0

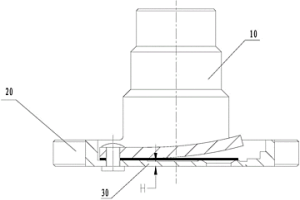

本发明提出了用于压缩机的轴承以及制备方法以及压缩机和制冷设备,其中,用于压缩机的轴承包括上轴承和下轴承,所述上轴承和下轴承分别包括沿轴向依次相连的轮毂部和法兰部,所述法兰部上形成有阀座,所述轴承由粉末冶金压制而成,所述阀座的内表面的微孔中浸渍有金属元素。由此,该轴承具有良好的刚性,变形量小,轴承的阀座厚度小。采用该轴承可以显著提高压缩机制冷量,增加效率。

940

940

0

0

本发明提供了一种复盐硼酸钠铵,分子式为Na1.33(NH4)0.67B4O5(OH)4·(H2O)2。本发明提供的复盐硼酸钠铵为一种新的硼酸盐,丰富了硼酸盐市场,提高国内硼酸盐市场在国际上的竞争力,并且本发明提供的复盐硼酸钠铵中同时存在钠离子和铵根离子,具备硼酸钠和硼酸铵的双重应用价值,可广泛应用于玻璃行业、搪瓷陶瓷行业、冶金行业、轻工和日用化工行业、机械电子工业、医药工业、农业以及纺织工业等行业中。

1032

1032

0

0

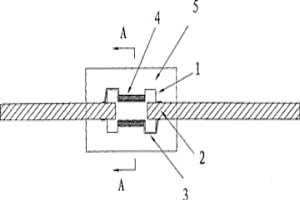

本发明提供了一种用于温控器波纹管铁底板软钎焊的无铅焊料及其制备方法,涉及钎焊领域。一种用于温控器波纹管铁底板软钎焊的无铅焊料,用于温控器波纹管铁底板软钎焊的无铅焊料包括按照重量百分比计的0.5~1.0%的Cu,0.2~0.5%的Cr,0.5~0.9%的Mn,0.3~0.5%的Ni,0.05~0.1%的Ga,余量为Sn。此用于温控器波纹管铁底板软钎焊的无铅焊料可以克服现有无铅焊料的缺陷,在铁底板上具有较好润湿和铺展性,焊点内部无针孔、可靠性高。服役过程中焊料的合金化元素与铁底板发生固溶冶金结合可改善母材的塑性和韧性,可靠性进一步提高,产品使用寿命长。

855

855

0

0

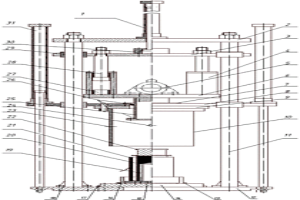

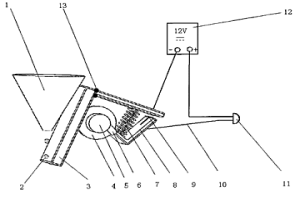

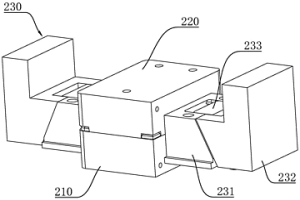

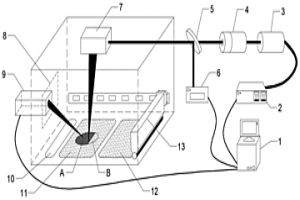

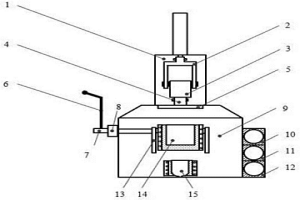

本发明涉及电磁感应加热式粉末振动真空热压成形装置和方法。成形装置主要包括机身框架、抽气密封机构、振动加载及缓冲机构、静载荷加载机构、电磁感应加热、模具组件和振动压头。成形时,电磁感应加热线圈位于阴模外围,振动压头从上方顶紧上模冲,通过上模冲将振动传递至粉末;阴模、上冲模、电磁感应加热线圈和振动压头位于密封的密封框内,实现了真空或可控气氛、感应加热及振动热压烧结生产方法特点的集成。该装置结构简单,成本低、耗能小、效率高、易推广,属于粉末冶金与陶瓷制品生产技术领域。

1123

1123

0

0

本发明公开了一种用作催化剂载体的定向铜纤维烧结毡及其制造方法。该方法首先是对紫铜棒表面处理;再采用大刃倾角多齿状刃刀具加工出铜纤维;收集好铜纤维后,将其按一定规律把铜纤维缠绕在不锈钢板凹槽中,并将其压紧;把压紧好的铜纤维放在容器中,并用Al2O3粉末覆盖铜纤维,再密封好容器;密封好后将容器放在烧结炉中在850℃~950℃温度下烧结30~60分钟;最后将密封容器从烧结炉中去出来,自然冷却;清洗干燥后就可以得到厚度均匀、比表面积大、压力损失低、孔隙率高的定向铜纤维烧结毡。本发明工艺简单,生产效率高,成本低廉,定向铜纤维烧结毡可以广泛用于石油化工、冶金、化纤等行业。

1048

1048

0

0

本发明公开了一种吊料斗断料自动报警装置,包括上位板、转动副、下位板和报警装置;上位板由两块板固接成小于120度的角度,其中,一块板在角度内侧与所述转动副固接,所述转动副包括轴承和轴,轴承外侧设有轴承套,轴承通过紧配合与轴连接,轴承套与上位板一块板在角度内侧固接;所述上位板的另一块板与弹簧的一端连接;下位板为弯折结构,一端通过连接件与所述的轴连接,弹簧的另一端连接在下位板上;上位板和下位板上均设有焊锡触点。当料斗下料口因堵塞或者料斗中没有物料而不能正常下料时,该装置能够在远程的控制室响起报警信号,本发明不仅可以应用在吊料斗下料口,还可应用在煤矿、冶金、压铸成型、食品包装等领域的下料口下料。

812

812

0

0

本发明提供了一种软磁铁氧体材料,其包括下述重量份的原料:Fe2O3:55~ 70%wt,ZnO:9.5~19.5%wt,NiO:15~30%wt,CuO:5~10%wt,助烧剂: 0.2~0.5%wt和矿化剂:0.3~0.6%wt。采用上述材料制成的电感器,包括软 磁铁氧体磁心、包覆于所述磁心上之线圈、与所述磁心相连的导线以及包覆于 所述磁心和线圈外表面之环氧树脂层,在所述线圈外表面与环氧树脂层之邻接 面上,还设有一缓冲层。本发明还提供了一种电感器的制造工艺。采用本发明 制作的电感器,可提高磁心材料居里温度,达到高性能模压电感器所需的铁氧 体磁性材料要求,成型后的电感器的工作温度范围可由目前的-40℃~+105℃范 围提高至-55℃~+125℃,环境类别达到2B。

1040

1040

0

0

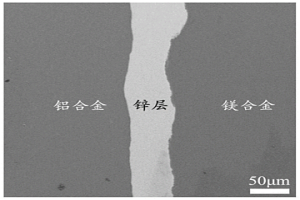

本发明涉及复合材料领域,具体而言,涉及一种镁铝多层复合板及其制备方法。镁铝多层复合板的制备方法包括:利用离心铸造制备初次镁铝复合板,然后将多块所述初次镁铝复合板按照铝层和镁层交替间隔的方式叠放并固定形成叠层镁铝复合板坯,且相邻两块所述初次镁铝复合板之间设置有锌层。该方法有利于镁铝多层复合板在低温(150‑250℃)下轧制复合,实现了复合板界面处良好的冶金结合,突破了传统镁铝复合板在低温下轧制难以获得良好界面的瓶颈。

738

738

0

0

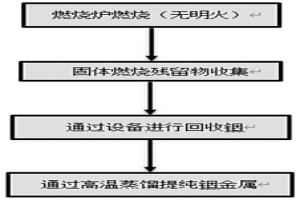

本发明公开了一种铟的回收方法及其应用,属于冶金技术领域,本发明提供的一种铟的回收方法,包括以下步骤:(1)将含铟废弃物在150‑300℃下热解,得热解残渣;(2)粉碎热解残渣,并将粉碎后的热解残渣与ITO球磨粉、固体还原剂混合均匀,得混合物;(3)将混合物在1200‑1700℃下加热还原,还原后冷却,得还原金属;(4)将还原金属进行真空蒸馏,得蒸馏铟;本发明提供的方法中一方面采用低温热解的方式,能较大程度的避免粉尘的产生,属于环境友好型回收方法,另一方面采用固态还原物质与热解残渣混合加热还原,并进行真空蒸馏提纯,能够简化回收所需设备,提升回收安全系数;且整体回收率高,回收得到的铟的纯度高。

1088

1088

0

0

本发明公开一种综合回收红土镍矿中废弃块矿的方法,涉及冶金二次资源的综合利用。将预先溜筛得到的废弃块矿经多段破碎、筛分后至其粒度90%小于3mm,再按比例重新配加至溜筛筛下的红土镍矿料中,配入熔剂、燃料、返矿混合制粒,烧结制得烧结成品矿;烧结成品矿进入高炉或电炉冶炼含镍铁水。本发明不仅能够全部消纳红土镍矿原矿中带来的废弃块矿,且充分利用了废弃块矿高含量的硅、镁成分,用于调控烧结混合料的化学成分,强化烧结成矿行为,提高烧结矿成品率。经高温熔分后,实现废弃块矿中有价金属的高效回收,特别是镍、铁回收率高。本发明操作简单,全资源化利用红土镍矿中的废弃块矿,显著降低了相关企业的原料采购成本及镍铁与不锈钢生产成本。

1013

1013

0

0

本发明公开了一种不锈钢基复合材料及其增材制造方法、应用,涉及金属复合材料技术领域。该不锈钢基复合材料是通过在316L粉末中添加纯Nb粉末,经铺粉式选区激光熔融工艺制得。不锈钢基复合材料的微观组织倾向于胞状结构,其中存在一定量的未熔强化Nb颗粒,与基体之间呈良好冶金结合,微观组织中的碳化物、氮化物和金属间化合物以纳米级沉淀形式析出,弥散分布在不锈钢基复合材料中,能够有效细化晶粒。Nb还能和奥氏体不锈钢中的碳、氮结合,使其耐晶界腐蚀性能提高,从而可制备得到高强度、高硬度、高耐磨性、高耐腐蚀性的不锈钢基复合材料,适用于航空发动机系统和飞机结构件。

1186

1186

0

0

本发明涉及粉末冶金的技术领域,尤其是涉及一种MIM工件的制造模具及工件加工方法,包括定模和动模,模具的相对两侧上设置有用于对工件进行成型的抽芯组件,所述定模固定在下模板上,所述动模固定在上模板上,所述抽芯组件包括滑块、顶块和楔形块,滑块上开设有供楔形块嵌入的楔形块槽,顶块上则开设有供楔形块嵌入的斜槽,所述滑块滑动连接在下模板上,所述顶块固定在上模板上,所述楔形块固定在下模板上,上模板上设置有斜导柱,所述滑块上则开设有供斜导柱滑移的斜导槽。本发明具有以下效果:利用定模、动模和抽芯组件的配合,减小了工件加工时因工件的异型结构而造成的加工困难程度,提高了加工效率。

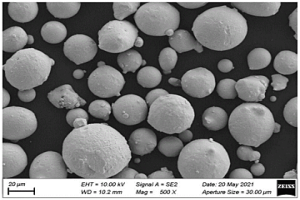

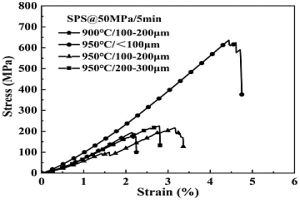

本发明公开了一种基于高温SPS粉末自粘结技术的La‑Fe‑Si基磁制冷块体材料及其制备方法,将封管热处理成相良好的La‑Fe‑Si基磁制冷材料粉末在高温放电等离子烧结过程中粉末自粘结成型,制备得磁制冷块体材料;所述烧结温度为900℃~1000℃,压力为10~100MPa;所述La‑Fe‑Si基磁制冷材料为LaFe11.8Si1.2化合物,其粒径≤300μm。本发明较高的烧结温度使得粉末表面合金熔融。熔融合金填充颗粒之间空隙,降低了材料孔隙度,从而提高了块体材料的致密度,且颗粒之间形成可靠的冶金结合,解决了La‑Fe‑Si材料脆性大,难成型的问题。同时,实现在不添加烧结助剂的前提下烧结成型La‑Fe‑Si基块体材料,最大程度减轻烧结助剂引起的磁稀释效应,制得的块体材料具有良好的磁热效应。

962

962

0

0

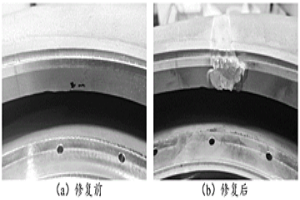

本发明公开一种镁铝合金结构件的修复方法,包括如下步骤:(1)对镁铝合金结构件待修复区域的表面进行清洁和打磨处理;(2)采用冷气动力喷涂技术,用惰性气体负载待喷涂颗粒经加热至200~800℃后,喷涂于待修复的区域表面;(3)对修复部件的表面涂层进行机械加工,得到修复后的镁铝合金结构件。本发明镁铝合金结构件修复方法,技术优势明显,特别适合结构件的修复;修复体致密且与镁铝合金部件基体实现冶金结合,结合强度超过70MPa,能与铸造材料相媲美;修复体厚度及形状不受限,可用于各种损毁程度的镁铝合金部件修复。

1136

1136

0

0

本发明涉及一种聚醚醚酮改性水性醇酸防锈涂料,由聚醚醚酮改性水性醇酸树脂、助溶剂、防锈复合颜料、颜填料、助剂和水组成;所述聚醚醚酮改性水性醇酸树脂,由多元醇改性聚醚醚酮、不饱和植物油、多元醇、有机酸酐、在催化剂作用下经聚合、中和、水乳化而成;本发明制得的一种聚醚醚酮改性水性醇酸防锈涂料,具有优良的附着力、耐磨性、耐水蒸气、耐盐雾性、耐老化性、柔韧性、耐腐蚀性和机械性能。广泛用于建筑、化工、石油、电力、冶金、船舶、交通、航天等钢结构、混凝土表面的防锈防腐。

1073

1073

0

0

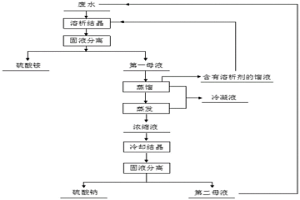

一种废水的处理方法,涉及化工和冶金环保领域。废水的处理方法包括以下步骤:将包含有铵根离子、钠离子和硫酸根离子的废水溶析结晶后固液分离,得到硫酸铵和第一母液;将第一母液浓缩后冷却结晶,得硫酸钠。该废水的处理方法通过溶析结晶实现铵根离子和钠离子的分离,在溶析剂‑水体系中,随着溶析剂含量的增加,硫酸铵比硫酸钠更容易析出,部分硫酸铵析出后,从第一母液中回收硫酸钠,与现有的碱提蒸氨‑蒸发结晶工艺相比,不需要外加液碱,降低了运行过程中的材料消耗成本,同时不会因液碱的引入而造成硫酸钠产量增加;另外还避免了碱提蒸氨过程中的能量消耗,降低运行成本。

920

920

0

0

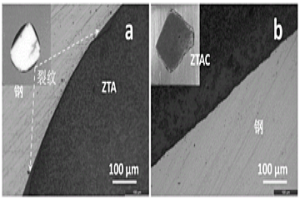

本发明公开了一种碳化锆/碳化铝复合陶瓷及其制备方法与应用。该方法主要通过氧化锆增韧氧化铝复合陶瓷与碳源高温烧结实现,其主要原理是碳对金属氧化物中氧的置换反应;具体为:将ZTA与碳源混合均匀,900~2054℃烧结,冷却,冲洗,干燥,得到碳化锆/碳化铝复合陶瓷。该工艺操作简单、成本低、绿色环保、且易于大面积制备;所制备的ZTAC组织均匀,其机械强度和金属润湿性均优于ZTA,可实现对ZTA的替代,用于制备陶瓷增强金属基耐磨复合材料,在矿业、电力、冶金、建筑、机械等领域具有广阔的应用前景。

949

949

0

0

本发明提供一种高活性银粉及其制备方法和应用,涉及金属粉体冶金领域。本发明的制备方法,包括以下步骤:S1、配制硝酸银溶液、架构剂溶液,将硝酸银溶液与架构剂溶液混合,稀释,配制成浓度为0.1‑1.0g/L的硝酸银溶液体系;S2、将还原剂溶解,加入pH调节剂,得到还原溶液,将还原溶液与步骤S1得到的硝酸银溶液体系混合,慢速搅拌,反应生成银晶粒;S3、将分散诱导剂加入步骤S2得到的体系中,混合均匀;S4、配制浓度为50‑250g/L的硝酸银溶液,在预定时间内加入到步骤3得到的体系中,加入完成后,静置物料,陈化;S5、清洗步骤S4中得到的物料,沉降,即得高活性银粉。本发明的方法得到的银粉具有镂空结构,比表面积大、催化效率高、容易沉降分离。

862

862

0

0

一种白钨合金及其制作方法,包括以下质量百分比的组分:钨20‑35%;钴20‑55%;铬16‑30%;钼5‑10%;添加剂0‑5%;所述添加剂为钽、铌、钒、锶、铟的一种或多种。将配方量的钨、钴、铬、钼、添加剂研磨成500目的原料粉末,添加粘结剂与原料粉末混炼,将混炼好的原料通过注射成型,形成白钨合金生胚;随后对白钨合金生胚脱脂处理;最后将脱脂后的白钨合金生胚在1200‑1400℃下进行烧结,保温时间1‑3h。本发明的白钨合金硬度高、耐磨性强、韧性好、无磁、抗腐蚀、抗氧化、无放射性、对人体无毒、无害、可与人体零距离接触无伤害,同时采用粉末冶金技术,可以自由设计材质的成分,从而获得理想的观感效果;并能近净态成形制品,具有生产工艺简单、成本低、性价比高,节能环保等优势。

840

840

0

0

本发明涉及3D打印增材制造和冶金技术领域,提供了一种制备金属粉末的装置及方法。该装置包括支架、雾化单元、收粉单元、起吊单元、传送单元以及设置在传送单元上的第一金属丝和第二金属丝,收粉单元位于雾化单元的下方,起吊单元的两端分别与支架和雾化单元连接、用于将雾化单元悬置于收粉单元的上方或罩设在收粉单元上,传送单元与支架连接、用于向雾化单元输送第一金属丝和第二金属丝,雾化单元与气源连接、用于雾化第一金属丝和第二金属丝,第一金属丝和第二金属丝分别与电源的正、负极连接。本发明通过采用该方法不仅使得金属粉末的形状和尺寸易于控制,而且无其他材质污染,提高了金属粉末的纯度,保证了金属粉末成分的稳定性。

1147

1147

0

0

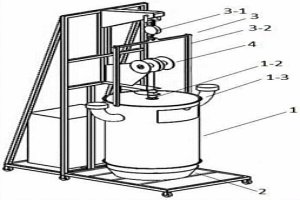

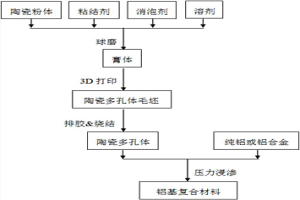

本发明提供了一种基于3D打印的铝基复合材料的制备方法及铝基复合材料。此铝基复合材料通过3D打印制备陶瓷多孔体毛坯、陶瓷多孔体毛坯的固化与烧结以及压力浸渗制备铝基复合材料制得。首先,采用3D打印技术成形铝基复合材料用陶瓷多孔体毛坯。然后,将其在二氧化碳气氛或空气气氛中固化。继而,在空气炉中进行一体化的脱脂‑烧结处理,制得铝基复合材料用陶瓷多孔体。最后,采用压力浸渗法制备铝基复合材料。此方法可解决现有粉末冶金法工艺流程长、工序复杂、成本高和制品尺寸受限等问题。同时,避免现有搅拌铸造法中易混入气体和夹杂物,且外加陶瓷颗粒易出现偏析和“结团”等问题。3D打印技术可有效地缩短陶瓷多孔体的研发和生产周期。

996

996

0

0

本申请属于陶瓷技术领域,具体涉及一种AlN基复合陶瓷及其制备方法。本发明所提供的AlN基复合陶瓷包括:AlN和添加剂;所述添加剂为Re2O3和ZrO2;Re选自Sc、Y、La、Ce、Pr、Nd、Pm、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb或Lu。本发明通过引入Re2O3促进AlN致密化,并引入ZrO2使其高温反应生成ZrN,进一步强化了本发明AlN基复合陶瓷的晶界。本发明还提供了上述AlN基复合陶瓷的制备方法,采用AlN作为基本原材料,以Re2O3作为烧结助剂,并适量添加纳米级ZrO2进行热压烧结。由本发明制备方法得到的AlN基复合陶瓷具有较好的热导率和断裂韧性,力学性能良好,可广泛应用于陶瓷、冶金、电子和化工等多种领域。

1075

1075

0

0

本发明公开了一种钛镍形状记忆合金的4D打印装置及其构件调控方法;该装置包含工控机、光纤激光器、准直与聚焦组件、光束分束器、激光输入能量实时监测器以及LIBS元素检测组件。本发明通过先在放电等离子体辅助高能球磨机中使15~53μm的钛镍合金粉末活化,再与200~800nm的纳米级锆粉冶金结合,得到改性混合粉末作为4D打印成形原材料粉末;然后将改性粉末添加至激光选区熔化成形装备中成形,成形过程中通过光束分束器将部分激光束分到激光输入能量实时监测器中,保证激光选区熔化过程中激光功率一致性;同时对打印成形层进行元素无损分析监测,识别钛镍记忆合金变体结构数据,自适应匹配工艺数据库,实现钛镍形状记忆合金表面无裂纹、性能优异的4D打印调控成形。

1109

1109

0

0

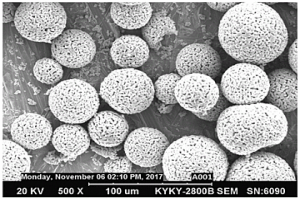

本发明公开了一种铁基球化微纳磁粉芯及其制备方法。所示铁基球化微纳磁粉芯原料成分按重量百分比计包括铁含量为83.2~84.8wt%、硅含量为8.3~8.9wt%、硼含量为1.55~1.95wt%、铌含量为3.9~4.1wt%、钼含量为0.9~1.1wt%、镍含量为0.13~0.17wt%,铜含量为0.95~1.05wt%。对应的制备方法包括步骤:1)淬态带材制备;2)带材热处理;3)球磨制备磁粉体;4)等离子球化处理;5)将球化磁粉体一体成型压制成磁粉芯。采用等离子体球化处理的铁基微纳磁粉体,多为球形结构,不会造成压制过程中的铜线破裂,可提高一体成型磁粉芯的压制吨位(65T提升至100T),有效密度增加约5~10%,显著提升了其综合磁性能参数;其表层为二次重熔而形成,具有冶金强度与塑性,可有效减少一体成型磁粉芯压制过程中的二次脆裂。

993

993

0

0

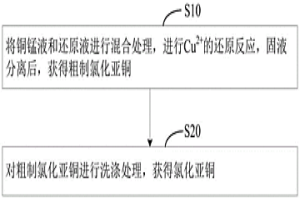

本申请涉及湿法冶金技术领域,提供了一种从铜锰液中回收铜的方法,包括以下步骤:将铜锰液和还原液进行混合处理,进行Cu2+的还原反应,固液分离后,获得粗制氯化亚铜;对粗制氯化亚铜进行洗涤处理,获得氯化亚铜。本申请提供的从铜锰液中回收铜的方法,先通过向铜锰液中加入还原液,使铜锰液中的Cu2+发生还原反应,然后对固液分离获得的粗制氯化亚铜进行洗涤处理,可得到纯度高、流动性好以及活性好的氯化亚铜;此外,本申请工艺流程短,只要通过添加还原剂降低Cu2+的化合价,便能够以氯化亚铜的形式回收铜锰液中的铜,提高了铜的回收价值,并且全过程没有产生新的废弃物,节能环保。

1119

1119

0

0

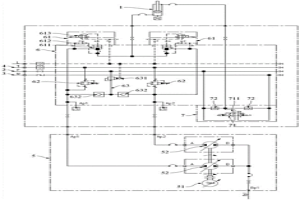

本发明涉及冶金、锻造设备技术领域,具体涉及一种步进机构升降液压缸液压控制系统及方法,本发明的步进机构升降液压缸液压控制系统包括:蓄能器组、容积调速泵组单元、阀控单元、换向阀单元、背压补油单元及液压油箱;容积调速泵组单元的一油口与蓄能器组连接,容积调速泵组单元的另一油口经过阀控单元与升降液压缸的无杆腔连接,阀控单元能够控制容积调速泵组单元与升降液压缸的无杆腔之间油路通闭;换向阀单元的进油口与蓄能器组连接,换向阀单元的出油口与升降液压缸的有杆腔连接,换向阀单元的回油口与背压补油单元连接。其能够对升降液压缸举升物体的重力势能进行利用,提高升降液压缸液压控制系统的能源利用效率、减少能量、能源浪费。

981

981

0

0

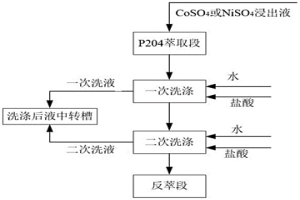

本发明属于湿法冶金技术领域,公开了一种P204萃取除杂过程中减少硫酸钙沉积的方法,对萃取后的P204负载有机相进行洗涤,所述洗涤包括一次洗涤和二次洗涤;在所述一次洗涤过程中和所述二次洗涤过程中均向所述P204负载有机相中加入水和盐酸;在一次洗涤过程中,水的流量为V1,盐酸的流量为V2;在二次洗涤过程中,水的流量为V1’,盐酸的流量为V2’;其中,V1:V2=(8~12):1,V1’:V2’=(4~6):1。本发明的方法能够减少有机相中夹带的硫酸根,进而避免在洗涤段发生硫酸根与Ca2+结合的问题,防止在洗涤过程中硫酸钙达到饱和浓度,从而减少硫酸钙沉淀析出。

1162

1162

0

0

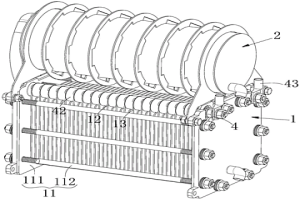

本发明涉及湿法冶金技术领域,且公开了一种纳米氧化铈分离提纯用隔膜电解槽,包括电解槽本体以及架设于电解槽本体顶部的溶液过滤箱,溶液过滤箱和电解槽本体同侧的侧壁通过连接管串联,其中:溶液经过电解槽本体相对连接管一侧外壁设置有进液口灌入/电解,再通过连接管漫灌至溶液过滤箱内过滤/排放。该发明提供的纳米氧化铈分离提纯用隔膜电解槽,采用了串联的方式将电解槽本体和溶液过滤箱结合在一起,从而使得纳米氧化铈溶液先经过电解槽本体的电解,然后再漫灌至溶液过滤箱的内部,而进入溶液过滤箱内部的液体会经过过滤架内的过来材料进行过滤,从而将分离液中的杂质进行过滤。从而形成连续、不间断的分解作业。

1065

1065

0

0

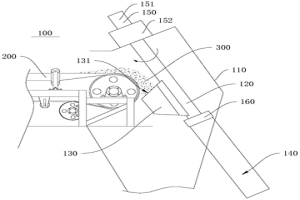

本申请涉及一种烧结矿自动取样机,属于冶金机械设备技术领域。本申请提出一种烧结矿自动取样机,包括支架、空心轴和取料斗,所述空心轴转动安装于所述支架,所述空心轴的内部设有空腔,所述取料斗安装于所述空心轴的侧壁上并与所述空腔相通;在所述空心轴沿其轴向转动的过程中,所述取料斗能够经过物料下落的轨迹,物料从所述取料斗进入所述空腔,完成物料的取样。该烧结矿自动取样机中,取料斗绕其轴线转动经过物料下落的轨迹,物料进入空腔实现取样,不仅设备结构简单,还能够在皮带输送机运行过程中机械化地对物料进行取样,降低了人力成本。

751

751

0

0

本发明涉及冶金技术领域,提供了一种真空熔炼炉及其熔炼方法。该熔炼炉通过将熔炼坩埚的浇注量设为可调,从而可在熔炼坩埚熔炼结束后,选择性的将其内部的部分熔融金属液浇注到中间包坩埚中,而在其内部剩余部分熔融金属液;再通过在熔炼室上方的补料室内设置翻转角度可调的补料坩埚,由此可与熔炼坩埚浇注量相适应的向其内部补入金属料坯,由此在不打开熔炼室和补料室的前提下实现多次熔炼和补料,尽可能的避免了热量的损失,加快了熔炼效率;另外,由于在向熔炼坩埚内补入新的金属料坯后,熔炼坩埚内尚剩余有已熔炼的金属液,所以新补入的金属料坯会浸入到这些剩余的熔融金属液中,再次开始加热时,金属料坯受热更均匀,加热效率更高。

中冶有色为您提供最新的广东有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!