全部

749

749

0

0

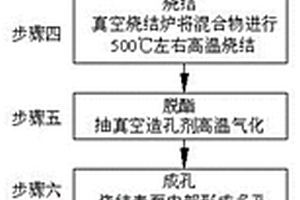

本发明涉及一种多孔含油双金属减磨自润滑轴承烧结工艺,它包括选料、混合、成型、烧结、脱酯、成孔、续烧、保温、浸泡过程;分别是选择固体润滑剂、合金粉末和造孔剂,采用混料机将所选原料按比例混合,采用成型机将混合颗粒压制成型,采用真空烧结炉将成型体高温烧结,在烧结过程中使造孔剂分离,在造孔剂被真空抽走后在合金体表面留下多空组织,在烧结保温出炉后,将烧结物浸泡在液体润滑剂中,使烧结孔洞中自然渗入液体润滑剂;本发明所述的一种多孔含油双金属减磨自润滑轴承烧结工艺,通过选用特定的原料配方,按照规定的烧结工艺,使双金属轴承表面形成自润滑的、具有减磨性能的低阻薄膜,提高了轴承的耐磨性能,延长了使用寿命。

779

779

0

0

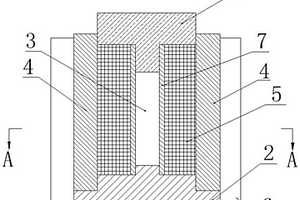

本发明公开了一种MoFeB金属陶瓷螺纹元件的制备方法,包括以下步骤:将中碳合金调质钢机械加工成空心圆棒;制备Mo‑Fe‑B金属混合粉末;制备金属模具;将空心圆棒置于金属模具内,将Mo‑Fe‑B金属混合粉末罐装于外模、芯模和下模之间空间内;将罐装有粉末的金属模具放入压力机设备压室,进行静压成型,然后脱模,形成复合成型体;将复合成型体进行真空烧结,形成内部为钢芯、外层为MoFeB金属陶瓷的复合空心圆棒;对复合空心圆棒进行机械加工,形成内部带花键、外部呈螺纹的挤塑机用螺纹元件。本发明制备的MoFeB金属陶瓷螺纹元件同时具有超高的耐腐蚀性能和耐磨损性能,可以广泛应用于无卤增强塑料的混炼、挤塑螺杆。

907

907

0

0

本发明公开了一种用于涡轮浇铸的铜模具的制备方法。该方法包括以下步骤:将石墨相氮化硅、高岭土和二氧化钛等重量混合,投入惰性气氛下的球磨机中,研磨至200‑300目混合细粉,模压成型后,干燥得增强体;步骤2,将葡萄糖和铜粉投入烧结炉中,真空环境下烧结处理30‑45分钟得基体;步骤3,对基体进行刻蚀处理,形成粗糙的表面,通过磁控溅射在粗糙的表面上沉积一层金属纳米粒子,再将增强体铺在金属纳米粒子层上,整体投入等离子烧结炉中,真空烧结至1020℃,保温20‑30分钟,即得复合材料;步骤4,按照设计图纸,将复合材料熔化后,重新固化,即得铜模具。本发明材料制备的模具性能到,导热性强,使用寿命长。

1208

1208

0

0

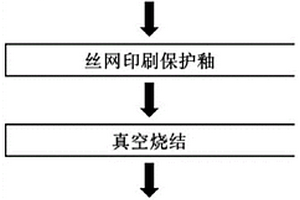

本发明提供了一种基于磁控溅射工艺的电子烟陶瓷发热片及其制备方法,本发明中利用磁控溅射工艺结合掩膜板在陶瓷发热片表面直接溅射出金属发热薄膜,再通过真空烧结工艺将保护釉层烧结于发热区域一端表面,并采用化学镀工艺,在发热薄膜的另一端表面镀覆金属电极,最后激光切割得到陶瓷发热片;其中,保护釉层主要由玻璃粉、掺铝氧化锌、二硼化钛颗粒、氧化钇组成,提高了保护釉的硬度性能,经以上材料和工艺制备出的HNB电子烟陶瓷发热片,整体工艺简便易行,制备的金属薄膜厚度均匀且图形尺寸可精细控制,使得最终的合金电阻均匀且重复性好,节省了材料和时间成本。

1187

1187

0

0

本发明涉及合金焊丝制备领域,公开了一种Ni‑Cr‑B‑Si合金焊丝的制备方法,混粉:将粒径范围在150~250目之间的各金属粉末或者合金粉末均匀混合后干燥;加粘结剂:向混合干燥好的混合粉末中加入粘结剂,使混合粉末在压力下具有一定的流动性;挤压制丝:将具有流动性的混合粉末加入模具中,常温挤压成直径为0.8~1.2mm的合金细丝;模压定型:将上述合金细丝摆在与其匹配的凹槽内,并使用压板压在凹槽上方压住合金细丝;真空烧结:真空度≤10‑2Pa,以15~30℃/min从室温升温至300℃,保温30~60min,接着以20~50℃/min升温至965~985℃,保温0.8~2h,空冷至室温,得Ni‑Cr‑B‑Si合金焊丝。本方法可制备超大长径比的Ni‑Cr‑B‑Si合金焊丝,拓宽了Ni‑Cr‑B‑Si合金的应用范围。

875

875

0

0

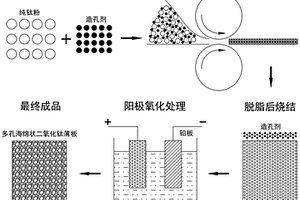

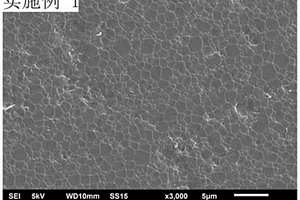

本发明公开一种三维二级多孔海绵状二氧化钛薄板及其制备方法,包括以下步骤:(1)粉末混合,利用造孔剂与钛粉末进行充分混合;(2)粉末轧制成形,将步骤(1)中的混合粉末进行轧制成形,形成生板坯;(3)脱脂烧结,将步骤(2)中的生板坯在低温脱脂炉中进行低温脱脂,以脱除其中的造孔剂颗粒,然后随炉冷却到室温,再将其在真空烧结炉中进行烧结并保温,然后随炉冷却到室温,得到多孔钛薄板;(4)阳极氧化,利用酸洗剂对步骤(3)中得到的多孔钛薄板进行超声波清洗,然后将其浸泡入电解质溶液中进行阳极氧化处理,制备得到三维二级多孔海绵状二氧化钛薄板,该三维二级多孔海绵状二氧化钛薄板具有70%~75%的比孔隙率。

703

703

0

0

本发明涉及一种TiC工具钢基钢结硬质合金的制备方法,包括如下步骤:按照比例称量碳化钛粉和钢基体粉,将合金粉放入球磨机中进行混合及破碎,其中添加无水乙醇为过程控制剂,球磨后将湿混合粉放入真空干燥箱中进行干燥,干燥后备用。把有机单体和引发剂加入到溶剂中制备预混液;加入提高浆料流动性和分散性的添加剂;加入催化剂和pH调节剂并搅拌均匀,得到浆料;将浆料注入注凝模抽真空或震动除气,浆料固化成型后将坯体放入真空干燥箱中进行干燥,将干燥后的坯体在真空烧结炉中进行一体化脱胶和烧结,制备钢结硬质合金。本发明在保证了钢结硬质合金宏观性能的基础上,具有工艺简单、成本较低、易于制备大尺寸、复杂形状零部件的优点。

1205

1205

0

0

本发明公开了一种用于精细工件平整和磨削的研磨盘磨料,该磨料包括如下重量份的各组份:铜粉为75~80重量份,锡粉为10~15重量份,碳化钨粉为1~5重量份,钴粉为1~5重量份,金刚石粉为3~5重量份,钼粉为1~3重量份,将磨料各组份搅拌均匀后经压制成型、干燥与真空烧结工序得到研磨盘的磨料块。使用此发明磨料的磨盘可大大提高使用寿命,大大提高了研磨盘的研磨效率。

904

904

0

0

本发明公开了一种光学真空镀膜混合材料的制备方法,包括以下步骤:分别打开真空包装后,按所需比例进行称量;先将称量好的二氧化硅缓慢导入搅拌机的搅拌槽内,然后再将称量好的氧化铝缓慢导入搅拌机的搅拌槽内,开启搅拌机电源,启动搅拌机,搅拌48‑72h,使物料搅拌充分均匀;停止搅拌后打开搅拌槽的卸料口,使用盛装容器来承接搅拌好的混合物;将搅拌好的混合物在造粒机中造粒;将造粒好的颗粒,装入真空烧结炉中烧结,真空达到1*10‑3Pa,温度达到1300℃,烧结分段烧结,确保真空度、温度,烧结时间24小时后冷却;冷却至常温后,放真空取料、称重后真空包装。优点是:提高了其防污性、防创伤,使其耐酸、抗碱、耐腐蚀、耐高温。

1181

1181

0

0

一种透明陶瓷光纤的制备方法,该方法包括如下步骤:将分散剂、有机单体、交联剂加入到去离子水中配成预混液;向预混液中加入陶瓷粉体,球磨配成水基料体;过滤,向料体中依次加入单壁碳纳米管、粘结剂、增塑剂和表面活性剂,搅拌混合均匀;抽真空搅拌除气后加入引发剂,搅拌混合均匀;通过挤出孔挤出连续陶瓷光纤湿坯,将光纤湿坯干燥后进行煅烧排胶,随炉降至室温;真空烧结后随炉降至室温,再在空气气氛下退火得到透明陶瓷光纤初品;采用轨道角动量为‑5~+5的飞秒激光涡旋光束对透明陶瓷光纤初品表面和端面进行抛光处理,得到陶瓷光纤成品。该方法能制备出连续性长纤维,可提高光纤的均匀性、致密性和力学性能,实现精细结构大面积的加工。

1034

1034

0

0

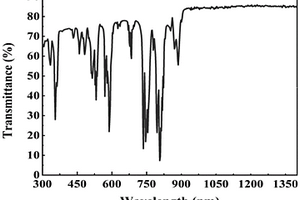

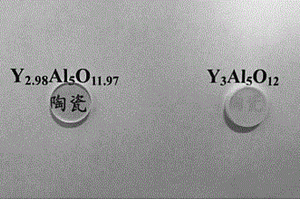

一种YAG透明陶瓷及其致密化烧结方法,传统的YAG透明陶瓷配方采用Y3Al5O12,Y2O3与Al2O3的摩尔比为3:5,辅以SiO2、MgO、CaO、LiF等烧结助剂促进致密化。本发明不添加其它任何烧结助剂,避免因烧结助剂的添加引入杂质或缺陷。通过引入微量Y离子缺位(化学式为Y3‑xAl5O12‑1.5x),降低烧结温度,结合真空烧结与热等静压烧结技术,制备高透明YAG透明陶瓷材料。

1069

1069

0

0

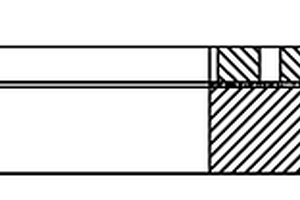

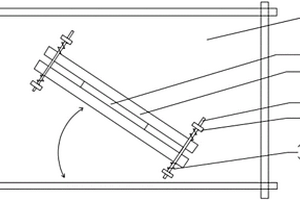

本发明公开了一种超薄透明陶瓷流延素坯的烧结防变形方法,其特征在于,采用流延成型法制备得到的超薄透明陶瓷素坯(6)经排胶后,在真空烧结获得致密化的过程中,将超薄透明陶瓷素坯(6)固定于防变形装置的两光滑平钨板(1)间。防变形装置在陶瓷素坯烧结收缩过程中,在钨弹簧(3)的作用下实时收缩,持续使光滑平钨板(1)与超薄透明陶瓷坯体(6)保持紧密接触以此来控制烧结过程中因坯体收缩不一致产生的面型畸变,保证平整度。可适合规模化大批量生产,提高产品质量统一度。

852

852

0

0

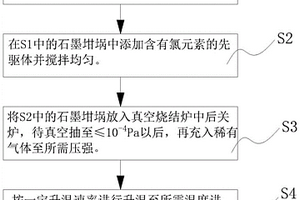

本发明适用于半导体技术领域,提供了一种高纯大尺寸SIC晶体衬底材料的制备方法,包括以下步骤:S1、按一定化学计量比称量硅粉和碳粉,将它们混合均匀后加入到石墨坩埚中;S2、在S1中的石墨坩埚中添加含有氯元素的先驱体并搅拌均匀;S3、将S2中的石墨坩埚放入真空烧结炉中后关炉,待真空抽至≤10‑4Pa以后,再充入稀有气体至所需压强;S4、按一定升温速率进行升温至所需温度进行高温合成,待一段时间后降温后,停炉取出样品。本发明通过添加含氯元素的先驱体,实现厚膜外延材料,单层外延层厚度达80微米,突破厚膜生长的重复性、稳定性、一致性等产业化瓶颈共性技术,并且消除硅滴以及硅组分失配等外延缺陷。

1096

1096

0

0

本发明公开了一种采用钇/助剂/铝三重核壳结构粉体制备YAG透明陶瓷的方法,具体步骤是:先采用共沉淀法制备铝前驱体,再采用共沉淀法在铝前驱体表面包覆烧结助剂,形成助剂/铝核壳结构,再采用共沉淀法在助剂/铝核壳结构表面包覆钇前驱体,得到含有钇/助剂/铝三重核壳结构前驱体溶液,经干燥、过筛、煅烧后得到陶瓷粉体,再经过压制成型,真空烧结,退火,抛光处理,得到YAG透明陶瓷。本发明制备的YAG透明陶瓷致密化程度高,无晶间相存在,其在1064nm处的透过率达到83.2%‑84.6%,陶瓷具有较好的光学质量。

1113

1113

0

0

本发明提供了一种摩擦制动材料的制备方法,先取脂肪酸锌,加热至150~170℃,加入重晶石粉,搅拌,冷却后加入聚氯乙烯、甘油、大豆卵磷脂,乙撑双硬脂酰胺,升温混合,冷却至室温,得到混合物A;再取聚酰胺改性酚醛树脂、聚甲基丙烯酸铵、环氧树脂、硅灰石、六太酸钾晶须、聚酰胺蜡,升温混合,冷却,得到混合物B;然后将混合物A、混合物B进行混合,烘干、球磨,得到混合物C;最后将混合物C与石墨、氧化钛、铁粉、镍粉、甲基硅油、聚碳酸酯、硼酸单乙醇胺混合,真空烧结,即得。本发明提供的摩擦制动材料具有良好的摩擦制动性能。

1039

1039

0

0

本发明公开了一种低羟基高纯石英棒材/管材的制备方法,包括:S1.将石英粉配置成浆料,加入成型剂,抽真空搅拌;S2.将浆料加压注入不锈钢模具中,浇注的同时增加震动,静置;S3.将不锈钢模具置于60‑100℃的条件下保温4‑8小时,脱模得坯料;S4.将坯料自然干燥12‑24小时,然后加热干燥24‑48小时;S5.将坯料于真空烧结炉中进行玻璃化处理,得石英棒/管坯料;S6.在石英棒/管坯料的两端分别焊接石英手柄和尾柄,将石英手柄悬挂在中频炉顶部,底部由石英尾柄支撑;S7.加热使坯料底部开始逐步软化形变,调整拉制的直径,得到低羟基高纯石英棒材/管材。本发明的低羟基高纯石英棒材/管材的制备方法,解决了杂质的引入,气泡、气线和条纹产生等问题。

本发明涉及一种VC‑VN高合金冷作模具钢基钢结硬质合金的制备方法,包括如下步骤:按照比例称量碳化钛粉和高合金冷作模具钢基体粉,将合金粉放入球磨机中进行混合及破碎,其中添加无水乙醇为过程控制剂,球磨后将湿混合粉放入真空干燥箱中进行干燥,干燥后备用。把有机单体和引发剂加入到溶剂中制备预混液;加入提高浆料流动性和分散性的添加剂;加入催化剂和pH调节剂并搅拌均匀,得到浆料;将浆料注入注凝模抽真空或震动除气,浆料固化成型后将坯体放入真空干燥箱中进行干燥,将干燥后的坯体在真空烧结炉中进行一体化脱胶和烧结,制备钢结硬质合金。本发明在保证了钢结硬质合金宏观性能的基础上,具有工艺简单、成本较低、易于制备大尺寸、复杂形状零部件的优点。

694

694

0

0

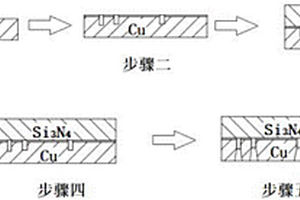

本发明涉及半导体加工技术领域。一种无需刻蚀的AMB直接成型方法,包括如下步骤:步骤一,使用精雕机在铜片的图案周边雕刻出凹槽;步骤二,使用丝网印刷、涂覆或覆膜设备在铜片上需要键合的区域涂装钎焊材料;步骤三,将铜片与瓷片对位固定;步骤四,真空烧结;步骤五,使用雕刻机刻穿所述铜片上开设有凹槽处,实现开设有凹槽处的铜片上下贯穿;剥离表面铜片上未钎焊处的铜材。本发明用精雕工艺替代刻蚀工艺,无需刻蚀就可得到产品图形。简化生产流程,缩短生产时间;同时去除刻蚀工序后,减少了对环境的污染。

896

896

0

0

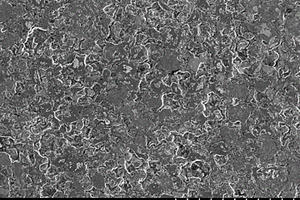

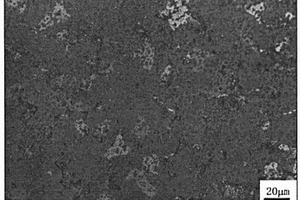

本发明公开了一种制备TiC颗粒增强铜基复合材料的方法,步骤如下:将TiC粉和电解铜粉混合均匀,放入球磨机中球磨11‑13h,球料比为9:1;将混合均匀的复合粉末在压力机上单向模压成形,压制压力为280‑290MPa,保压时间为3‑5min;将成形后压坯在真空烧结炉中进行烧结,真空度为1×10‑3Pa,于820‑840℃下保温2‑3h,随炉冷却至室温即得。该方法简便、快捷、易操作,成功制备了颗粒分布均匀的TiC颗粒增强铜基复合材料,性能优良,可大规模制备。

本发明涉及一种VC‑VN中合金热作模具钢基钢结硬质合金的制备方法,包括如下步骤:按照比例称量碳化钛粉和中合金热作模具钢基体粉,将合金粉放入球磨机中进行混合及破碎,其中添加无水乙醇为过程控制剂,球磨后将湿混合粉放入真空干燥箱中进行干燥,干燥后备用。把有机单体和引发剂加入到溶剂中制备预混液;加入提高浆料流动性和分散性的添加剂;加入催化剂和pH调节剂并搅拌均匀,得到浆料;将浆料注入注凝模抽真空或震动除气,浆料固化成型后将坯体放入真空干燥箱中进行干燥,将干燥后的坯体在真空烧结炉中进行一体化脱胶和烧结,制备钢结硬质合金。本发明在保证了钢结硬质合金宏观性能的基础上,具有工艺简单、成本较低、易于制备大尺寸、复杂形状零部件的优点。

716

716

0

0

本发明涉及一种VC中合金热作模具钢基钢结硬质合金的制备方法,包括如下步骤:按照比例称量碳化钛粉和中合金热作模具钢基体粉,将合金粉放入球磨机中进行混合及破碎,其中添加无水乙醇为过程控制剂,球磨后将湿混合粉放入真空干燥箱中进行干燥,干燥后备用。把有机单体和引发剂加入到溶剂中制备预混液;加入提高浆料流动性和分散性的添加剂;加入催化剂和pH调节剂并搅拌均匀,得到浆料;将浆料注入注凝模抽真空或震动除气,浆料固化成型后将坯体放入真空干燥箱中进行干燥,将干燥后的坯体在真空烧结炉中进行一体化脱胶和烧结,制备钢结硬质合金。本发明在保证了钢结硬质合金宏观性能的基础上,具有工艺简单、成本较低、易于制备大尺寸、复杂形状零部件的优点。

823

823

0

0

本发明公开了一种高性能高耐蚀烧结钕铁硼磁体的制备方法,涉及永磁材料制备技术。其步骤为:1)主相合金采用铸造工艺或速凝甩带工艺制成铸锭或速凝薄带,晶界相合金采用快淬工艺制成快淬带;2)将主相合金和晶界相合金分别制粉;3)将除油液,活化液和化学镀铜液配制好;4)将主相合金磁粉用除油液除油,并用活化液活化;5)将活化的主相合金磁粉进行酸性化学镀铜,然后真空烘干;6)将镀铜的主相合金磁粉与晶界相合金磁粉均匀混合,在磁场中压制成型坯件;7)将型坯件进行真空烧结和回火制成最终磁体。本发明制得的钕铁硼磁体性能高,耐蚀性好,而且工艺简单、易操作,适于大规模批量化生产。因此,通过本发明可以制备高性能高耐蚀烧结钕铁硼磁体。

1203

1203

0

0

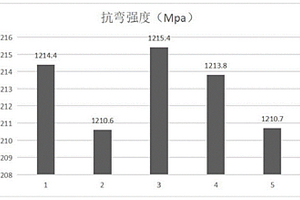

本发明公开了一种晶须增韧氧化锆陶瓷的制备方法,采用干法成型工艺,以微米级氧化锆为原料,纳米级氧化钇作为稳定剂,氧化铈、二氧化硅为烧结助剂,并在球磨过滤工序后引入晶须,并通过公转自转搅拌机搅拌混匀,然后再通过真空烧结得到增韧氧化锆陶瓷。本发明制备的陶瓷抗弯强度大,步骤简单,生产周期短,且采用的添加剂价格相对便宜,大大降低了制备工艺的成本,更容易大范围推广应用。

992

992

0

0

本发明提供了一种高速列车用粉末冶金刹车材料的制备方法,先取季戊四醇硬脂酸酯,加热保温,加入碳化硼、氮化硅、壳聚糖,搅拌,冷却,得到改性粉体;再取氧化铜粉、铝粉、二氧化硅、氧化镍粉、硬脂酸锌、聚乙烯醇、聚丙烯酰胺、硅酸钙,混合,加至乙醇、聚乙二醇、氯化铵的混合溶液中,加热搅拌,过滤,得固体混合物;然后将改性粉体与固体混合物混合,加入大豆卵磷脂、柠檬酸、甘油,混合,烘干,室温冷压,得压坯;最后将压坯进行真空烧结,冷却,即得。本发明高速列车用粉末冶金刹车材料不仅具有良好的摩擦性能,还有优异的力学性能。

972

972

0

0

一种制备高抗酸蚀La2O3微合金化的TiAl基合金的方法,它由高能球磨—冷压成形—无压真空烧结组成。其中,该材料主要由Ti、Al、V、Nb、La2O3五种粉末组成,其名义成分为Ti?45Al?5V?4Nb?0.125La2O3(at.%)。本发明制备的TiAl基合金腐蚀100?h后,合金的质量损失为0.00366?g/cm2(图3),相比于不含La2O3的合金,合金的抗酸蚀性能提高了25倍,抗酸蚀性能优异。本发明作为TiAl基合金的一种制备方法,拓宽了TiAl基合金的应用范围,在汽车、航天、航海等领域中作为耐蚀材料具有广泛的应用前景。

1068

1068

0

0

本发明公开了一种烧结1千克~5.5千克钕铁硼永磁材料的制备工艺,属于钕铁硼材料的技术领域,包括以下步骤:⑴配料;⑵熔炼:用速凝甩带炉熔炼制成铸片;⑶制粉工序:包括氢碎和气流磨;⑷成型工序:先充磁,然后退磁,压制成型,将压制好的磁块推至有机玻璃板上,然后真空包装、等静压处理、剥油;⑸烧结工序:将成型后的毛坯放入真空烧结炉中,升温烧结,经过一级回火、二级回火及炉内惰性气体冷却的方式进行烧结回火处理。有益效果是采用合适充磁和退磁,在压制时易成型;采用两次回火和风机冷却来处理,提高磁体的磁性能,减少大块钕铁硼材料的开裂、起层,使得制备钕铁硼材料的尺寸增大。

926

926

0

0

本发明公开了一种具有高抗压强度低密度的陶瓷金属复合材料。其制备方法如下:将质量分数为5~50%的碳化硅粉末与碳化硼粉末混合造粒,在50~120MPa压力下模压成型,接着将模压制得的陶瓷预制坯放置在真空烧结炉中升温至1600~1900℃烧结,得到高强度低密度的多孔预烧体;然后在真空条件下浸渗铝液,并进行热处理,最终得到B4C-SiC/Al复合材料。由此方法制得的B4C-SiC/Al复合材料一方面抗压强度是B4C/Al复合材料的1~2倍,而断裂韧度没有明显变化;另一方面降低生产成本,简化制备工艺,可以根据要求机加工成各种形状复杂的产品。

一种梯度结构纳米碳管增强的Ti(C,N)基金属陶瓷及其制备方法,属于金属基 复合材料及其制备方法。该金属陶瓷成分质量份数为:C为6.5~8.0,其中0.5-1.0 的碳由纳米碳管引入,N为1.5~2.5,Ti为36~45,Ni为20~32,Mo为10~18, W为6~10。该金属陶瓷的制备工艺依次如下:将原料配制成符合上述成份的混合 料,然后经混料、添加成型剂、压制成型、脱脂、真空烧结得到烧结体。再将该 烧结体置于双层辉光等离子渗碳炉进行渗碳处理。源极材料为纯度高于96%的高 纯石墨,所用氩气纯度≥99.0%,充入炉内氩气压力为20-40Pa,处理温度为1100 -1200℃,处理时间为90-180min。所述材料具有高的抗弯强度、表面具有高的 硬度:σb≥1850MPa,HRA≥93.0。可用于刀具、拉丝模、压制模等。

1009

1009

0

0

本发明公开了一种氮化铝基金属陶瓷材料的制备方法,所述制备方法包括:(1)按以下质量百分比进行配料:氮化铝为60~70%,钛、镍合金粉末为10~20%,混合均匀,以球料比为5:1在无水乙醇介质中球磨12~24h,再加入1~5%碳纳米管,继续球磨1h,得到混合浆料;(2)按质量比,将混合浆料:成型剂=100:1~5混合均匀,于180~220Mpa压力下压制成型,然后在1400~1450℃的真空烧结炉中烧结2~3h,保温1h,得到氮化铝基金属陶瓷材料。本发明中的氮化铝基金属陶瓷材料致密度高,通过加入碳纳米管,不仅能够提高氮化铝基金属陶瓷材料的硬度,而且还能提高其断裂韧性。

845

845

0

0

本发明的一种高强度钕铁硼永磁材料的制备方法,将Fe、Nd和B混合后置于中频真空感应熔炼炉进行熔炼,得到钕铁硼,将得到的钕铁硼通过气流磨加工为钕铁硼粉末;将上述得到的钕铁硼粉末、石墨烯负载镍粉末和Zn‑Al合金粉末放入球磨机中进行球磨混料,并向其中加入并且加入0.1‑0.5%的油酸作为分散剂,低温扩散,将得到的混合物在取向场中取向成型并等静压,再通过真空烧结炉烧结后,得到初级产物;将得到的产物等离子体处理,然后浸泡在全氟聚醚润滑油中,然后放入惰性气体氛围下的辐射场内辐照,最后将产物烘干得到所述钕铁硼永磁材料。本发明方法能够在保持高磁性能的前提下,显著提高永磁材料的强韧性,进一步拓展其应用范围。

中冶有色为您提供最新的江苏有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!