全部

947

947

0

0

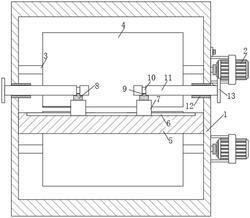

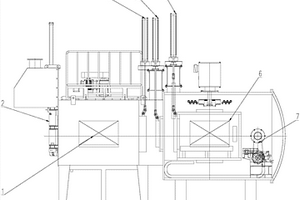

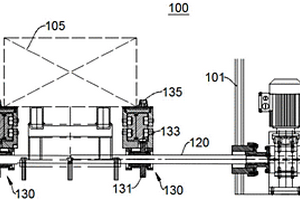

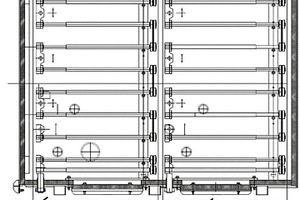

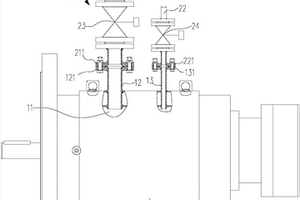

本实用新型公开了一种跑偏值可控的连轧机,包括固定框,固定框的一侧侧壁上对称固定连接有两个电机,两个电机的输出端均固定连接有转轴,两个转轴的表面上均固定套接有轧筒,固定框的内壁上固定连接有三角撑板三角撑板的上表面上开设有滑槽,滑槽的内部滑动连接有两个滑块,两个滑块的上端均固定连接有支撑块,两个支撑块的上端均固定连接有卡接块,本实用新型的有益效果是:通过螺纹筒推动螺纹杆移动,螺纹杆移动时带动环槽移动,环槽带动内部卡接的卡接块移动,卡接块带动支撑块移动,支撑块带动滑块移动,使两个滑块卡接在板材的两侧,进而使板材无法移动,进而防止板材偏移导致轧制时对质量受到影响。

1055

1055

0

0

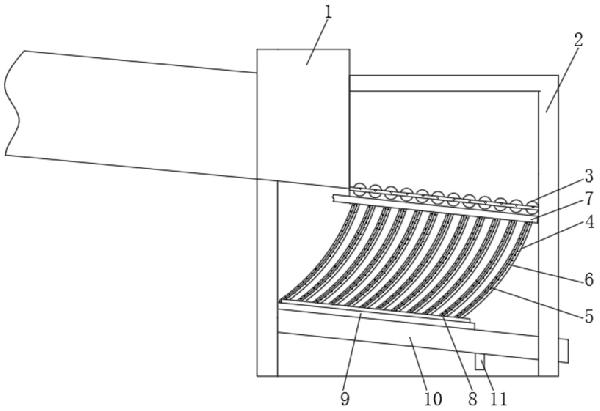

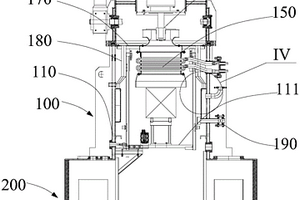

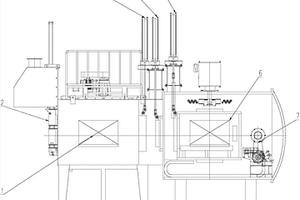

本发明涉及煅烧设备技术领域,且公开了一种用于回转窑出窑熟料的冷却机,包括窑头和与窑头密封连接的冷却罩,所述窑头的出料口的下方设有带有多个落料间隙的分散板,所述分散板的下方设有等间距阵列的吸热板。该用于回转窑出窑熟料的冷却机,熟料被分散分别与吸热板的表面接触,接触面积更大,散热效果更好,由于水气化瞬间所需热量大致为水升高度所需热量的5倍,使得吸热板的吸热效果更好,蒸汽流动速度远远大于水的流动,大量蒸汽的流动会进一步带走热量,更进一步的提高冷却效率,将水汽分别回收,实际上,在冷却过程中,蒸汽携带的能量要远远多于水携带的热量,将其分离回收,使对蒸汽的利用更加便利。

913

913

0

0

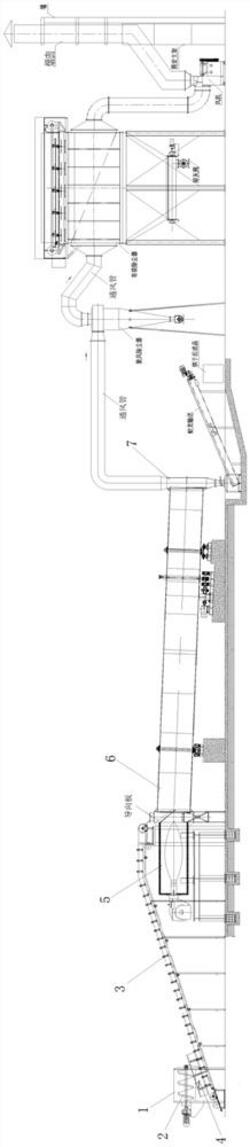

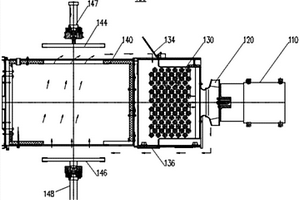

本发明公开了一种新型回转窑工艺,具体步骤如下:S1:上料部将物料打碎并从上料端运至下料端;S2:打碎后的物料从所述上料部的下料端进入至转窑部的进料端,物料在所述转窑部内经过转动、翻滚和烘干,并最终运输至所述转窑部的出料端;S3:烘干后的物料从所述转窑部的出料端进入回收部,所述回收部会将从所述转窑部排出的尾气输送至排放部进行过滤排放,并使烘干后的物料进入二运部;S4:烘干后的物料经过所述二运部运输至成品箱,并在进入所述成品箱时进行自然风干。本发明可以提前对物料进行打碎的操作,避免物料粘黏、结块导致后续烘干不充分,烘干的物料在二运部运输过程中自然风干,将附着在物料上的热气吹散从而使物料可以彻底干燥。

896

896

0

0

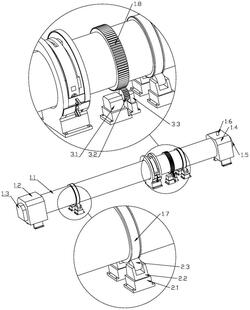

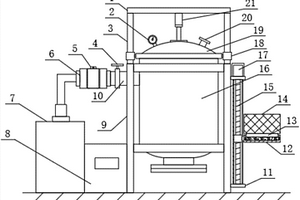

本申请公开了一种具有在线检测功能的回转窑,包括炉体、炉头和炉尾,所述炉头安装有燃烧装置和下料管,所述炉尾安装有出气管和进料管,所述炉体处安装有转动齿圈以及多个转动圆环,每个转动圆环处对应安装有两个支撑装置,所述转动齿圈处安装有齿圈驱动装置;所述回转窑还包括检测单元,所述检测单元包括限位圆环、限位装置、位置检测单元和温度检测单元。本申请的回转窑能够实现温度和位置的精确检测,从而使得回转窑的使用更加稳定。

716

716

0

0

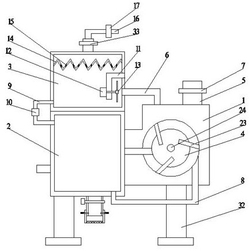

本实用新型公开了一种环保型单级旋片式真空泵,包括泵体、油箱和气液分离箱,所述泵体一侧连接有油箱,所述油箱顶部安装有气液分离箱,所述泵体内设有泵腔,所述泵体顶部设有进气管道和出气管道,所述气液分离箱上设有进气口,所述出气管道与进气口连接,所述气液分离箱内设有进气挡板,所述进气挡板靠近进气口设置,所述进气挡板上设有驱动电机和风扇,所述气液分离器内上部设有冷却板,所述油箱的底部设有换油管道,所述换油管道上设有电磁阀和连接筒,本实用新型的有益效果为:出气管道上接有气液分离箱,充分的将油气混合体进行分离,同时在油箱的底部设有换油管道和连接筒,能够有效的将油箱中的杂质与机油分离,安全环保。

619

619

0

0

一种浮动调节式气液分离装置,包括分离罐体、入液管道、泄气阀、排液管道、浮动分离机构;本实用新型通过驱动套的旋转,可以带动驱动内螺纹环体旋转,进而带动外螺纹环体上下浮动,从而带动下置环体上下移动,最终使得浮动环套在定位轴四周外侧上下移动,从而实现旋转叶片的高度进行调节,使得旋转叶片进行浮动调节,匹配入液管道进入液体的高度,使用灵活便利。

879

879

0

0

本实用新型公开了一种热处理用真空炉炉气平衡置换系统,该热处理用真空炉炉气平衡置换系统,包括进气系统和排气系统,所述进气系统包括进气管道,所述进气管道上设置有控制装置;所述排气系统包括排气管道,所述排气管道上设置有抽取真空装置;所述热处理用真空炉炉气平衡置换系统还包括一密闭空间,所述进气系统和所述排气系统通过所述密闭空间相连接。本实用新型热处理用真空炉炉气平衡置换系统能够保证热处理用真空炉处理的工件在加热时挥发出来的油气、污物等不断被置换出加热的密闭空间,保证了对表面光洁度要求高的工件质量合格;同时,在整个加热过程中,能够始终保持炉内惰性气体的压力维持在一个稳定的数值。

1205

1205

0

0

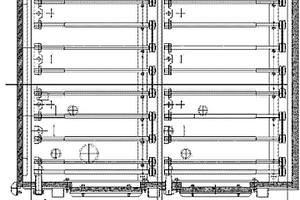

本实用新型公开了一种热处理用真空炉大空间炉膛,所述热处理用真空炉大空间炉膛包括炉膛本体,所述炉膛本体被区分为若干独立的加热区,每一个所述独立的加热区都设置有可调节温度的装置。本实用新型采用将大空间炉膛有效加热区布置成若干个大加热区,每个大加热区分成复数个独立的小加热区,每个小加热区的加热单独控制,并在每个小加热区配置一个控温热电偶的方式实现有效加热区长度超过1200mm的热处理用真空炉的大空间炉膛的温度均匀性。

1053

1053

0

0

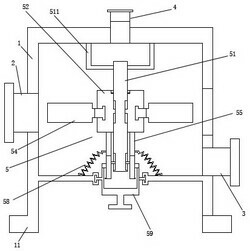

本实用新型提供了一种高低温炉内转化装置,涉及工件处理设备技术领域。高低温炉内转化装置,包括:门体组,门体组包括第一门体、第二门体、第三门体和第四门体;深冷室,深冷室用于对工件执行深冷工艺,深冷室的一侧设置有用于供工件进出的第一门体;回火室,回火室用于对工件执行回火工艺,回火室和深冷室之间通过第二门体、第三门体和第四门体共同的开闭实现连通或者隔断;和驱动机构,驱动机构用于驱动工件在深冷室、回火室之间流转。通过使用高低温炉内转化装置实现在炉内对工件进行高低温转化,可以使得工件获得所需的特性,保障工艺处理质量。

1248

1248

0

0

本实用新型提供了一种气体冷却装置以及热处理用真空油淬炉,涉及热处理技术领域,该气体冷却装置,包括装置本体、风扇组件和冷却组件,装置本体设置有分隔板,分隔板将装置本体分隔成隔离腔室和过渡腔室,分隔板上开设有流通孔,风扇组件容置在过渡腔室内并设置在流通孔的上方,冷却组件容置在隔离腔室内并设置在流通孔的下方,隔离腔室内还设置有多个冷却管道,每个冷却管道的一端穿过分隔板并与过渡腔室连通,每个冷却管道的另一端与隔离腔室连通。相较于现有技术,本实用新型提供的一种气体冷却装置,能够通过气体进行冷却,能够保证工件冷却后品质优良,同时冷却效果好,冷却效率高。

1240

1240

0

0

本发明提供的气体冷却装置和真空气淬炉,涉及热处理设备技术领域。该气体冷却装置包括驱动器、送风机、冷却室和加热室,驱动器与送风机连接,送风机与冷却室连接,加热室设于冷却室远离送风机的一侧。冷却室开设有第一导流口和第二导流口,分别设于冷却室相对的两侧。加热室开设有第一风口和第二风口,分别设于加热室相对的两侧。第一导流口或第二导流口开启,用于将加热室内的气体引入冷却室中冷却,送风机将冷却室中冷却后的气体再次输送至加热室中,起到冷却加热室中的工件的效果。该气体冷却装置热交换效率高,使工件在短的时间内气淬,保证产品品质。

979

979

0

0

本发明公开了高铬镍基铸造高温合金的真空冶炼设备,包括支撑架,所述支撑架的内部设置有冶炼炉,所述冶炼炉的顶部设置有密封盖,所述支撑架的顶部均匀设置有四个支撑柱,每个所述支撑柱的外侧均设置有与密封盖连接的套筒,四个所述支撑柱的上端共同设置有顶板,所述顶板的下表面设置有与密封盖连接的电动伸缩杆,所述冶炼炉的外侧设置有连接管,所述连接管的外侧设置有电磁阀,且所述连接管的一端设置有滤尘管。本发明通过在滤尘管的外侧设置有第二固定块和弧形盖,同时在弧形盖的外侧设置有第一固定块,第二固定块和第一固定块之间通过螺钉进行固定,便于进行拆卸,方便进行清理。

1018

1018

0

0

本发明提供的送料机构和真空炉,涉及热处理设备技术领域。该送料机构包括驱动器、传动组件和定位组件。驱动器与传动组件连接,驱动传动组件运动,传动组件用于承载并运送工件。定位组件与传动组件连接,用于判断传动组件的运动距离,对工件进行定位。该送料机构结构简单,安全可靠,能够精确定位传动组件的位置,将工件准确运送至预设区域,有利于提高工件的运输效率及生产品质。本发明提供的真空炉,包括上述的送料机构,定位性能好,能精确地将工件运送至真空炉内的指定区域,运送效率高,安全可靠。

1227

1227

0

0

本发明提供了一种提高氮化铝覆铝封装衬板耐热循环可靠性的办法,本发明中,在氮化铝覆铝陶瓷基板表面溅射镀铜并进行真空扩散烧结,在铝表面层引入微量铜元素,形成均匀的铜铝固溶体硬化层,再对其进行表面进行化学镀镍处理在表面形成均匀镀镍层,处理后的氮化铝覆铝封装衬板在热循环前后的粗糙度对比相差不大,通过本方法,降低了镀层表面应力集中和镀层开裂情况,提高了氮化铝覆铝封装衬板在极端条件下的耐热循环可靠性。

1149

1149

0

0

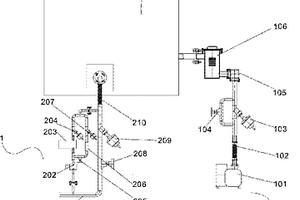

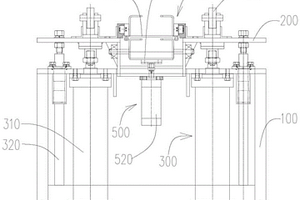

本发明提供了一种热处理用真空炉的上下料过渡装置及真空炉,涉及金属热处理设备的技术领域。热处理用真空炉的上下料过渡装置包括支架座、底座、抬升组件、前伸轨道组件和升降轨道组件;底座通过抬升组件设置在支架座上,以使底座能够相对支架座升降移动;前伸轨道组件和升降轨道组件设置在底座上,升降轨道组件位于前伸轨道组件的一侧,且在前伸轨道组件处于未伸出状态时,前伸轨道组件的第一轨道位于升降轨道组件的第二轨道的上方。真空炉包括炉体、传送件和热处理用真空炉的上下料过渡装置;热处理用真空炉的上下料过渡装置位于炉体与传送件之间。达到了上下料效率高的技术效果。

1098

1098

0

0

本发明公开了一种自润滑磨齿砂轮,所述磨齿砂轮由包括以下重量份的原料制成:陶瓷结合剂12~20份、锆刚玉70~100份、碳化硅5~8份、黄糊精3~5份以及水2~3份。上述自润滑磨齿砂轮的原料中含有一定量的碳化硅,在磨齿砂轮的制备过程中,碳化硅最终会形成石墨颗粒以微米级颗粒的形式独立存在于砂轮组织结构中,不会吸附于刚玉磨料表面,不会影响陶瓷结合剂对刚玉磨料的粘接强度,在保证润滑性能的同时不会降低砂轮的使用寿命以及回转强度。

1143

1143

0

0

本发明公开了一种热处理用真空炉大空间炉膛及控温方法,所述热处理用真空炉大空间炉膛包括炉膛本体,所述炉膛本体被区分为若干独立的加热区,每一个所述独立的加热区都设置有可调节温度的装置。本发明采用将大空间炉膛有效加热区布置成若干个大加热区,每个大加热区分成复数个独立的小加热区,每个小加热区的加热单独控制,并在每个小加热区配置一个控温热电偶的方式实现有效加热区长度超过1200mm的热处理用真空炉的大空间炉膛的温度均匀性。

1373

1373

0

0

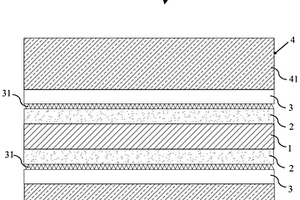

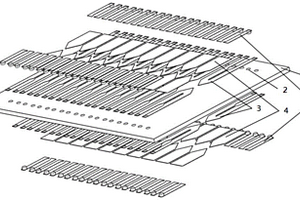

本发明涉及一种覆铜陶瓷基板,烧结前包括位于中间的陶瓷层、位于陶瓷层上下两面的焊料层、贴附在焊料层上的应力缓冲层以及贴附在应力缓冲层上的金属铜层。应力缓冲层为金属片,毛面朝向焊料层、光面朝向金属铜层。制备方法如下:1)将作为应力缓冲层的铜箔和作为金属铜层的铜片去除油污后,进行防氧化清洗;2)陶瓷层双面丝网印刷焊料层或双面贴敷活性金属焊片;3)在焊料层或活性金属焊片上贴敷铜箔,在铜箔上覆盖金属铜层;4)在待烧结件上下放置压头;5)依照AMB工艺进行真空活性钎焊烧结并提供分子扩散焊所需条件,温度控制在700℃‑940℃,真空度小于0.01,烧结时间60min‑540min,铜箔和金属铜层分子扩散焊后形成微孔区。

1098

1098

0

0

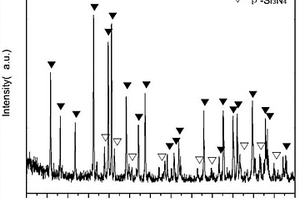

本发明公开了一种低介电常数α‑Si3N4多孔陶瓷的制备方法,按照如下步骤进行:a、以稻壳为原料,制备得到碳硅质前驱体,再添加α‑Si3N4粉体、烧结助剂,组成陶瓷原料;b、将凝胶物质和分散剂分散在去离子水中,与上述陶瓷原料混合,球磨4‑8h后取出,真空除泡10‑30min,形成浆料;然后水浴加热至40‑80℃,使浆料中的凝胶物质完全溶解,其中浆料的固相含量为35‑60%;c、将上述料浆注入预热的模具中,进行注凝成型,脱模干燥,得到坯体;最后烧结自然冷却至室温,即获得低介电常数α‑Si3N4多孔陶瓷。

904

904

0

0

本发明提供了一种高低温炉内转化装置及工件高低温炉内转化方法,涉及工件处理设备技术领域。高低温炉内转化装置,包括:门体组,门体组包括第一门体、第二门体、第三门体和第四门体;深冷室,深冷室用于对工件执行深冷工艺,深冷室的一侧设置有用于供工件进出的第一门体;回火室,回火室用于对工件执行回火工艺,回火室和深冷室之间通过第二门体、第三门体和第四门体共同的开闭实现连通或者隔断;和驱动机构,驱动机构用于驱动工件在深冷室、回火室之间流转。该方法通过使用高低温炉内转化装置实现在炉内对工件进行高低温转化,可以使得工件获得所需的特性,保障工艺处理质量。

1076

1076

0

0

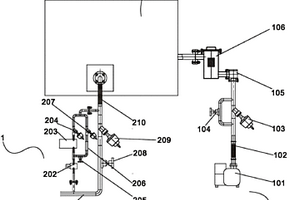

本发明提供了一种电机真空启动系统及电机真空启动方法,属于金属热处理设备技术领域。电机真空启动系统包括电机和供气装置,所述电机具有内腔。所述供气装置与所述内腔连通,所述供气装置用于为所述内腔供气。这种真空启动系统可保证快速的启动电机,使真空炉中的强制冷却气体进行热交换。同时,电机不会受到因真空炉炉内是真空的影响而不能启动,这样有效的保证了真空炉内的工件的淬火质量。

1221

1221

0

0

本发明公开了一种用于电热合金的高放射率涂层的加工工艺,首先将原料中的石墨进行研磨并筛分,产生尺寸为10um的粉末,并将其分为两等份,将放射性废物和部分玻璃投入球磨机中进行研磨,并与其中一份石墨粉末混合均匀,造粒并压实成压块;将剩余的石墨粉末与剩余的玻璃进行研磨并混合均匀,并在高温下压制成具有空腔的胚块;将压块放置于胚块的空腔中,控制温度为1000℃,压制成型,得到放射性基材。本发明中配比合理,不仅有效提高了高放射率涂层的使用寿命和生产前景,同时涂层具有较优良的抗氧化性和较高的放射率,涂层颗粒分布均匀,实用性较大,同时可对生产中得到的放射性废物进行有效处理,废物利用,降低成本。

981

981

0

0

本发明公开了一种覆铜陶瓷基板的活性金属层的蚀刻液及其刻蚀方法。一种陶瓷覆铜基板的活性金属反应层的蚀刻液,由以下质量百分比的组分组成;5%‑15%H2O2、3%‑5%NaOH、1%‑3%M、3%‑5%N,余量为纯水;M为羟基乙叉二膦酸、氨基三甲叉膦酸、乙二胺四甲叉膦酸、乙二胺四甲叉膦酸钠、2‑膦酸丁烷‑1,2,4三羧酸、二乙烯三胺五甲叉膦酸、2‑羟基膦酰基乙酸、硫酸镁或硫酸镁的水合盐中的至少一种。上述蚀刻液针对于无银工艺焊料的含钛、铪、锆等活性金属与陶瓷形成的活性金属反应层,具备高针对性,溶液稳定性高、对温度不敏感、蚀刻效率高。

1235

1235

0

0

本发明提供了一种碳化硅陶瓷球,由重量份如下的原料经混料、造粒、制种、成型、烧结和研磨而制成:主料:碳化硅细粉87%~96%、高残碳酚醛树脂5%~11%、烧结助剂1.2%~5%,所述烧结助剂为B、C、B4C、Al2O3和Y2O3中的至少一种;辅料:粘结剂、分散剂,其用量依次为主料重量的0.9%~11%、0.5%~3.5%,粘结剂为聚乙烯醇、糊精和羧甲基纤维素中的至少一种;分散剂为聚乙二醇、四甲基氢氧化铵、磷铝酸盐、聚丙烯酸中的至少一种。本发明碳化硅陶瓷球密度大,化学性质稳定;能够满足多规格粒径的碳化硅陶瓷球的制备,范围广,从1mm‑50mm均能生产;一次性投资少,扩产容易。

1068

1068

0

0

本发明公开一种基于汽车模具生产的复合型材料刀具,该刀具中各材料的质量百分比为:氧化铝4.2%‑4.6%、氮化硅5.7%‑6.5%、碳化钛8.4%‑9.2%、氧化钛6.7%‑7.7%、碳化钼1.3%‑1.6%、碳化钨2.2%‑2.8%、氧化钼3.2%‑3.5%、镍0.6%‑1%、氧化铬0.8%‑1.2%、碳化钒1.6%‑2.1%、碳3.5%‑4.5%、五氧化二铌0.2%‑0.4%、氧化钇0.1%‑0.2%、三氧化二镧0.1%‑0.2%、余量为铁;本发明开公开了一种基于汽车模具生产的复合型材料刀具的制备方法,本发明制造工艺简单,使用原材料价格低,相比传统的金刚石涂层刀具,生产成本大大降低,通过采用复合型材料制成刀坯,有着硬度高、抗压强度高和抗弯强度高的特性,在刀坯上通过化学气相沉积法镀不同材料的两层镀层,耐磨、耐腐蚀以及耐冲击等性能得到提高,大大提高了其工作性能和使用寿命,具有很好使用和经济价值。

1185

1185

0

0

本发明公开了一种热处理用真空炉炉气平衡置换系统及平衡置换方法,该热处理用真空炉炉气平衡置换系统,包括进气系统和排气系统,所述进气系统包括进气管道,所述进气管道上设置有控制装置;所述排气系统包括排气管道,所述排气管道上设置有抽取真空装置;所述热处理用真空炉炉气平衡置换系统还包括一密闭空间,所述进气系统和所述排气系统通过所述密闭空间相连接。本发明热处理用真空炉炉气平衡置换系统能够保证热处理用真空炉处理的工件在加热时挥发出来的油气、污物等不断被置换出加热的密闭空间,保证了对表面光洁度要求高的工件质量合格;同时,在整个加热过程中,能够始终保持炉内惰性气体的压力维持在一个稳定的数值。

1218

1218

0

0

本发明公开了一种高效率的电子烟双面加热片及其制备方法;本发明以绝缘陶瓷为基板,使用磁控溅射设备,在真空腔体中,将所需的金属层的金属或合金作为阴极靶材,通入氩气使其电离形成氩离子后轰击靶材,使靶材的固体原子或分子从靶材表面射出,溅射到陶瓷基板表面,形成目标的金属层。由钨、钼、改性氮化硼和纤维素纳米纤维制备保护釉层,化学镀金属电极,得到的一种高效率的电子烟双面加热片,具有低热阻、高热导率、高热稳定性和力学性能。

1260

1260

0

0

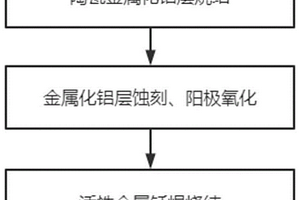

本发明公开了一种提高覆铜陶瓷基板绝缘可靠性的制备方法,包括以下步骤:步骤一:在陶瓷基板表面形成铝金属化层;步骤二:对铝金属化层进行图形刻蚀和阳极氧化;步骤三:活性金属钎焊烧结,贴附铜箔,图形刻蚀,即为覆铜陶瓷基板。本发明为了避免覆铜陶瓷基板表面出现局部高压以及局部放电量不稳定情况,通过在铜瓷结合面引入高强度键合的绝缘铝阳极氧化层,提高了产品的绝缘可靠性,绝缘阳极氧化层的图形特征可以依据产品特性进行定制,进一步提高产品局部高压条件下的绝缘可靠性。

1079

1079

0

0

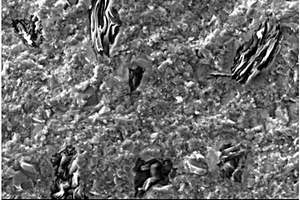

本发明公开了一种互不相溶的Cu‑Mo合金的制备方法及Cu‑Mo合金,对Cu‑Mo合金基体材料进行强流脉冲电子束辐照处理,在Cu‑Mo合金基体材料表层诱发生成分布有纳米钼颗粒的合金层,能够提高Cu‑Mo合金的耐磨性,以满足其在作为电触头材料等应用场景下的性能要求。

北方有色为您提供最新的江苏盐城有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日