全部

665

665

0

0

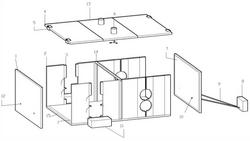

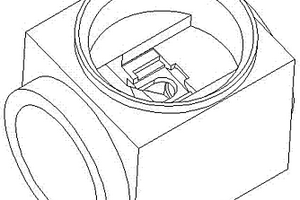

本实用新型公开了一种铝箔轧机工作辊预加热箱,属于加热技术领域,包括:侧板、前后固定板、门板、上盖板、电控箱、上固定板、底板,所述的侧板、前后固定板、上盖板和底板形成长方体状的可容纳工作辊预热的腔室,所述的侧板、前后固定板、门板、上盖板、上固定板、底板是中间填充保温材料形成夹层的不锈钢材料加工而成,所述的侧板和底板内侧设置有加热膜,加热膜电性连接电控箱。本实用新型通过加热膜加热空气达到工作辊加热的效果,解决轧机工作时需要加热工作辊导致消耗工作时间的问题,进一步提高工作效率。

1227

1227

0

0

本发明提供了一种高强度液体注射成型硅橡胶及其制备方法,由A组份和B组份按质量比1:1组成,A组份按质量百分比计,由以下配方组成:乙烯基聚硅氧烷50~70%、MQ硅树脂1~10%、气相白炭黑20~45%、铂金催化剂0.1~1%;B组份按质量百分比计,由以下配方组成:乙烯基聚硅氧烷50~70%、MQ硅树脂1~10%、气相白炭黑20~45%、低含氢聚硅氧烷2~20%、抑制剂0.1~0.5%。本发明液体注射成型硅橡胶不需滤胶处理,自动化作业,无溢料,固化后的物理机械性能,不仅能达到混炼胶一样的水平,而且在拉伸强度性能上能够超出混炼胶的水平,具有创新和工业价值。

1253

1253

0

0

本发明公开了一种自粘接PVC板双组份加成型硅橡胶,由A组份和B组份按质量比1:1组成,A组份按质量百分比计,由以下配方组成:乙烯基聚硅氧烷60~80%、气相白炭黑10~30%、铂金催化剂0.1~1%、硅烷偶联剂0.2~2.0%;B组份按质量百分比计,由以下配方组成:乙烯基聚硅氧烷60~80%,气相白炭黑10~30%,低含氢聚硅氧烷5~15%,抑制剂0.1~0.5%,硅烷偶联剂0.2~2.0%。本发明制得的一种自粘接PVC板双组份加成型硅橡胶具有良好的流动性、适用于模压或者刮涂工艺、有较好的拉伸强度和抗撕强度、A组分B组分混合后有良好的排气性能、且制备方法简单、易操作、易加工、对PVC板基材有较好的粘接力,应用领域广泛。

773

773

0

0

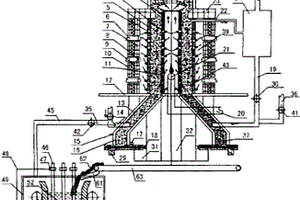

本发明涉及一种纯铁的冶炼工艺及设备,属于冶金工业炼钢原料。将含铁原料与还原剂、熔剂、催化添加剂混合,制备成超细粉,混合造成球团物料,送入到还原炉内,经还原反应后,得到金属化球团,将还原后的球团直接加入有衬电渣炉中冶炼成纯铁;该设备由内外加热竖炉式还原炉、有衬电渣炉和余热回收系统组成。优点:1.还原温度低,速度快,减少了能源消耗,降低生产成本,生产效率高,质量的均匀性好。2.机械化程度高,工序简单,产量大,可规模化生产。3.减少原料浪费,降低环境污染。4.采用铁精矿粉和含铁冶金废弃物为原料来源广泛,成本低。5.废弃资源循环利用,节约了资源消耗。6.采用有衬电渣炉直接冶炼高温球团,热效率高,能耗低,材质纯净度高质量好,设备简单投资少。

993

993

0

0

本发明公开了一种真空铸造设备。该设备包括真空炉体、真空泵和坩埚浇口杯,真空泵通过管路与真空炉体连接,真空炉体底面设置有多个转盘,转盘设置有驱动转盘转动的驱动机构,转盘上固接有模具,模具上方设置有与模具位置对应的导轨,导轨与真空炉体固接,导轨通过设置在导轨表面的前滑轮和后滑轮滑动连接坩埚浇口杯,前滑轮通过固定架与坩埚浇口杯连接,后滑轮通过顶起机构与坩埚浇口杯连接,顶起机构改变坩埚浇口杯的倾斜角度,导轨设置有驱动坩埚浇口杯滑动的滑动机构。本发明可以一次浇筑多个铸造模具,提高了铸造效率,节省了成本,并且原料在模具中具有一定流动性,能够到达模具所有细小区域,提高模具的成型质量。

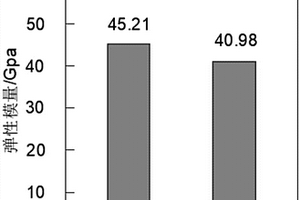

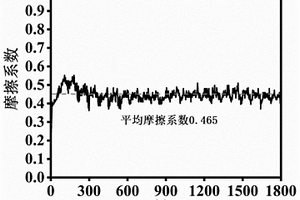

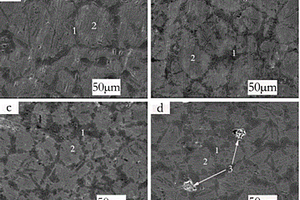

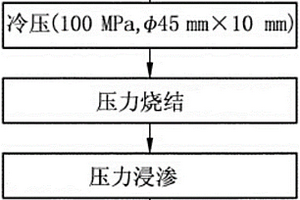

一种Ag合金化的Ti‑24Nb‑4Zr‑7.9Sn‑5Ag合金的制备方法,其特征在于:它的制备原料为Ti粉、Nb粉、Si粉、Zr粉和Ag粉;包括以下步骤:首先,它以Ti、Nb、Zr、Sn、Ag粉末为原材料经高能球磨制备成混合粉末制备。然后,将混合粉末进行常规模压处理。最后,将模压所得压块进行真空无压烧结处理,获得硬度、弹性模量、摩擦系数较低,抗腐蚀性能较高,生物相容性更好的5wt.%Ag/TNZS钛基材料。本发明很好的解决了TNZS合金在生物医疗方面应用存在的问题,有效的降低了钛基材料的硬度、弹性模量、摩擦系数;提高了材料的抗腐蚀性能;生物相容性更佳,有利于材料在生物医疗方面的的应用。并且制备工艺简单,经济型优良等优点。

1239

1239

0

0

本发明属于粉末冶金技术领域,公开了一种复合稀土元素增强粉末冶金摩擦材料的制备方法,复合稀土增强粉末冶金摩擦材料由以下质量百分比的原料制成:水玻璃2~5%,二硫化钼2~5%,石墨2~8%,铜粉2~8%,铁粉20~40%,合金粉60~80%及复合稀土元素<0.4%。利用粉末冶金方法在铁基粉末摩擦材料中引入复合稀土元素,进一步提升铁基摩擦材料的硬度及耐磨性。通过复合稀土元素的添加,使合金的组织更加均匀,利用稀土元素能吸附有害元素的特性,减少有害元素在合金组织中的偏聚。由于合金组织更加均匀,材料的硬度及耐磨性得到了明显的提升。

829

829

0

0

一种光通信一体钢针的制造方法,通过注塑成型、萃取、烧结的方式获得一体钢针,减少制造工序,提高生产效率。以不锈钢粉末、巴西蜡、聚丙烯、低压聚乙烯、热塑性弹性体为原料进行注塑成型,再通过三氯乙烯对成型钢针进行萃取,最后烧结为最终的钢针产品,所述的不锈钢粉末、巴西蜡、聚丙烯、低压聚乙烯、热塑性弹性体质量比为:72~86wt%:7.5~8.5wt%:2.1~2.7wt%:6.3~7.0wt%:4.2~5.4wt%。本发明主要包括:配料、注塑、萃取、烧结等工序。本发明,不存在实际物理切削工序,节约了原料,采用自动脱模取件,4穴的模具生产提升到16000只每班,8穴的模具生产提升到32000只每班,大幅度提高了工作效率。

1154

1154

0

0

一种Gpon光网络器件结构件,以重量份计,包括以下步骤:1)配料、2)注塑、3)萃取、4)烧结。本发明,由于不存在实际切削,节约了材料;连接头的尺寸精度及表面粗糙都大大提高,对Gpon光网络器件使用寿命的增加起到决定性作用,尺寸精度可控在0.05mm的范同内。后续装配速度效率提高70%以上,优于其它的制造方法。

一种固相原位反应生成耐高温高强度TiC增强钛基复合材料及其制备方法,它由重量份为98.5~99.5的基体以及重量份为0.5~1.5%的碳纳米管(CNTs)组成,两者通过粉末冶金原位反应制备而成,所述的基体由90%TB8合金粉(Ti‑14.26Mo‑2.45Nb‑2.86A1‑0.18Si)和10%的纯Ti粉混合而成,所述的基体与碳纳米管在粉末冶金原位反应过程中生成TiC增强相。本发明的抗压强度和抗氧化性较TB8有明显的提升。

822

822

0

0

一种碳化钨硬质合金及其制备方法,由以下成份组成:C:2.5~3.1%、Si:4.7~5.2%、Ai:0.3~0.5%、Ni:0.1~0.3%、磷P:≤0.07%、硫S:≤0.02%、Mg:0.025~0.035%、Re:0.012~0.02%、W4.5~7.2%,其余为铁。本发明,以碳化钨铝粉末、铁粉和镍粉为原料,通过真空高温烧结,得到的碳化钨铝一铁镍硬质合金。具有良好的机械强度、延展性和耐腐蚀性;致密度高、显微硬度高和弯曲强度高,且成本较低。

831

831

0

0

本发明涉及金刚石锯片制造领域,具体地说,是一种高强度耐磨金刚石锯片生产工艺,包括以下工艺流程:配料、冷压、烧结、焊接、开刃、包装等步骤,其中,用于制造该高强度耐磨金钢石锯片的基体用钢的化学成分 wt%为:C为0.50%、Sn为 0.20%、Zn为0.30%、Ni为0.20%、Co为0.03%、W为0.15%、Ti为0.05%、Pb为0.60%,其余为Fe及杂质,通过此种工艺生产出来的金刚石锯片具有高强度耐磨等优点,同时适合大批量生产,有效降低了企业的生产成本,提高了产品质量。

824

824

0

0

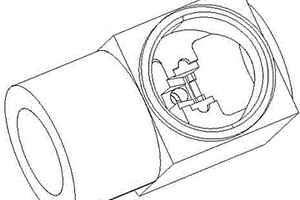

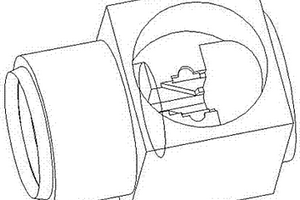

光网络器件一体式三通接头,以重量份计,包括以下步骤:1)配料、2)注塑、3)萃取、4)烧结。本发明,由于不存在实际切削,节约了材料;一次成型所需人员仅为3名且工序较少,采用人工取件,2穴的模具生产提升到4200只每班,产品的一致性好。

834

834

0

0

本发明公开了一种耐高温改性聚酰亚胺及其制备方法,所述耐高温改性聚酰亚胺将聚酰亚胺、石墨、二硫化钼以及碳纤维采用特殊的粉末冶金技术加工而成,所制得的耐高温改性聚酰亚胺除了具有很好的耐温性能、力学性能和电性能以外,还具有很好的耐磨和抗蠕变性能。

887

887

0

0

本发明公开了一种具有磨削与抛光功能磨料的制备方法,具体包括以下步骤:(1)将原料纳米氮化钒与氮化铬复合微粉、陶瓷结合剂、超硬材料及碳化硅混合均匀,制成复合粉体,然后静压压制成板状,厚度为1‑2mm;(2)将静压后的板状原料在1100‑1200℃下烧结,烧结1‑2h,保温20‑30min,烧结后的原料进行破碎;(3)将步骤(2)破碎后的原料在1600‑1700℃下烧结,烧结8‑11h,保温2‑3h,烧结破碎后筛分,经筛分得到不同粒度的颗粒即具有磨削与抛光功能磨料;该制备方法简单易行,制备出的磨料既具有磨削又具有很好的抛光效果,降低物耗能耗与时耗,提高功效降低成本。

1079

1079

0

0

本发明公开了一种汽车配件用钛合金材料及汽车配件的制备方法,所述钛合金材料由以下原料按重量份组成:铜2.2~2.5份、铁2.4~2.8份、锆0.4~0.7份、钼0.3~0.8份、钕0.1~0.4份、碳1.6~2.1份、锌0.4~0.8份、钴0.1~0.3份、钛72.5~84.3份。该制备方法包括熔炼成液,预时效处理,深冷轧制,温轧变形四个步骤。所述钛合金材料具有优良的抗拉伸性能,以其为材料制得的汽车配件兼顾了塑性和强度,实现了汽车配件的力学性能的提升,且制备方法简单易行,提高了生产效率。

832

832

0

0

本发明涉及复合材料制备技术领域,特指一种高强韧金属基纳米复合材料的制备方法。本发明通过二次球磨、放电等离子原位反应烧结与大应变塑性变形技术相结合的复合工艺,有效控制增强体的尺度、分布、界面结构以及金属基体的微结构,从而制备原位自生纳米颗粒均匀分布、界面结合良好的超细晶金属基复合材料,获得良好的强度与韧性匹配。

1049

1049

0

0

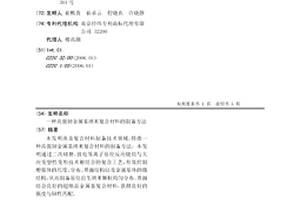

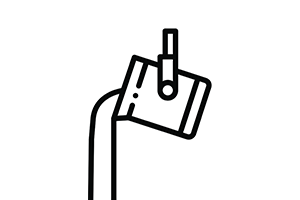

本发明公开了一种激光焊接锯片的制备工艺,属于材料切割加工工具的制备技术领域。所述激光焊接锯片包括锯片基体和锯片基体外边缘上均匀分布多个金刚石刀头;所述金刚石刀头由内侧的刀头基体和外侧的刀头钎焊层组成;每个金刚石刀头两侧沿锯片基体径向各分布有1个凹形缺口槽,以利于切割加工时排屑。所述锯片的金刚石刀头由金属结合剂和金刚石颗粒在真空条件下,经过钎焊烧结而成。随后采用激光焊接的方法,将金刚石刀头与锯片的基体进行焊接而成。采用本发明的方法制备得到的激光焊接锯片具有金刚石颗粒与刀头基体之间结合牢固、刀头与锯片基体之间连接可靠,工艺简单、成本低。

1096

1096

0

0

本发明涉及一种无基体全粉末超薄金刚石锯片,其胎体由粉末和金刚石通过粉末冶金方法制得。粉末含有:铜粉,占总质量的35‑55%;钴粉,占总质量的8‑12%;锡粉,占总质量的8‑12%;镍粉,占总质量的2‑4%;钛粉,占总质量的1‑3%;铬粉,占总质量的1‑3%;钼粉,占总质量的1‑3%;铁粉,占总质量的5‑20%;钨粉,占总质量的1‑10%;银粉,占总质量的0.5‑1.5%;硅粉,占总质量的0.3‑0.5%;磷粉,占总质量的0.2‑0.3%;碳粉,占总质量的0.2‑0.3%;金刚石体积浓度为2%~60%,颗粒度为0.04~0.25mm。由于本发明采用了以上技术方案,本发明具有以下优点:一是无基体,大大减少了基体的浪费;二是其厚度可达0.3‑1.0㎜;三是刀头高度达锯片外径的45%,产品使用寿命长,切割效率高,锯缝小,节省能源和资源。

949

949

0

0

本发明公开了一种激光焊接锯片,属于材料切割加工工具的制备技术领域。所述激光焊接锯片包括锯片基体和锯片基体外边缘上均匀分布多个金刚石刀头,锯片基体中心设有安装孔;所述金刚石刀头由内侧的刀头基体和外侧的刀头钎焊层组成;每个金刚石刀头两侧沿锯片基体径向各分布有1个凹形缺口槽,以利于切割加工时排屑。所述锯片的金刚石刀头由金属结合剂和金刚石颗粒在真空条件下,经过钎焊烧结而成。随后采用激光焊接的方法,将金刚石刀头与锯片的基体进行焊接而成。本发明的激光焊接锯片具有金刚石颗粒与刀头基体之间结合牢固、刀头与锯片基体之间连接可靠,工艺简单、成本低。

1042

1042

0

0

分体式尾纤圆方管体的加工方法,以重量份计,包括以下步骤:1)配料、2)注塑、3)萃取、4)烧结。本发明,由于不存在实际切削,节约了材料;大幅度的提高了生产效率;烧结前毛刺很软,可以轻易去除,从而解决了毛刺难以去除的老大难问题。简化了工艺,产品的一致性好。

861

861

0

0

本发明提供的乏燃料贮运用中子吸收材料的制备方法,通过上述方法制备的中子吸收材料碳化硼铝常温下延伸率为6~16%,优于现有的复合材料,制成中子吸收板材使用时,能耐受住碰撞或者热应力变形,不易断裂,从而提高贮存安全性能,其抗拉强度在110~230,能满足抗拉强度应用要求。

1222

1222

0

0

光通讯封焊式三通接头,以重量份计,包括以下步骤:1)配料、2)注塑、3)萃取、4)烧结。本发明,烧结前毛刺很软,可以轻易去除,从而解决了毛刺难以去除的老大难问题。产品的尺寸精度及表面粗糙都大大提高,对连接头使用寿命的增加起到决定性作用,后续装配速度效率提高70%以上,原材料利用率高可达99%以土。一模两腔日产可达3000件以上。

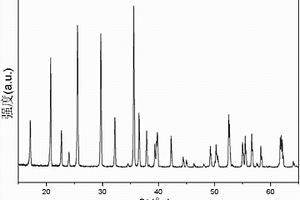

本发明公开了特别适合于磷酸铁锂制备的磷酸铁前驱体的制备方法及其制备的磷酸铁,以及磷酸铁锂的制备方法和由其制备的磷酸铁锂;磷酸铁的制备方法包括以下步骤:向含有硫酸和有机酸的水溶液中加入还原铁粉,于60‑90℃反应5‑10小时,反应完成后高磁过滤,得到硫酸亚铁水溶液;向硫酸亚铁水溶液中,滴加由过硫酸铵、磷酸铵、纳米粒子控制剂组成的混合液,于60‑80℃、pH值3以下进行沉淀,搅拌混合反应5‑8小时,反应结束后去磁过滤,压成滤饼,漂洗、喷雾烘干、制粉,得到磷酸铁产品。本发明通过对磷酸铁锂制备工艺和原料、磷酸铁的制备工艺和原料以及最初原料硫酸亚铁的成分进行改进,而使最终得到的磷酸铁锂的导电性能、振实密度和性能稳定性得到充足提高。

1169

1169

0

0

本发明涉及一种全粉末超薄金刚石锯片,其基体元素组成及质量百分比配方为:Cu45-65%;Sn8-12%;Co8-12%;Ni2-4%;Ag2-4%;S0.3-0.5%;P0.2-0.3%;C0.2-0.3%,其余为Fe,按标准金刚石含量0.88克/cm3为100%浓度计,金刚石浓度为16-28%。由于本发明采用了以上技术方案,本发明具有以下优点 : 一是无基体,大大减少了基体的浪费;二是其厚度可达0.3-0.6㎜;三是刀头高度达锯片外径的30%,产品使用寿命长,切割效率高,锯缝小。

中冶有色为您提供最新的江苏镇江有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!