全部

984

984

0

0

本文综述了中国金属注射成形(MIM)市场、科研、发展和公司情况。分析了其主要应用市场,如消费类电子产品、五金器具和汽车配件。报道了金属共注射成形、微注射成形、充模模拟和注射材料研究情况。讨论了对三种典型的中国金属注射成形公司的产品和技术特点。

1191

1191

0

0

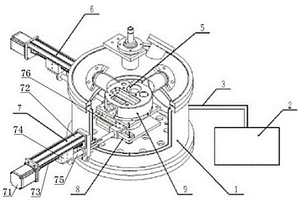

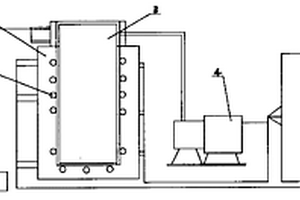

矿浆是指工业生产中为了提取目标元素而将矿石、矿土等固体形式的原料加入水以及其他辅助剂料形成液态混合物形式,固体颗粒在重力作用下沉降,固相和液相之间的密度差使其分层,最终液体从设备的顶部溢出,提取物则从底部排出,以此方式提取矿浆所含有的有色金属颗粒,现有的设备在矿浆沉淀后,对矿浆液体及矿料进行排放,因为矿浆粘度不同,矿料大小不一,细微的矿料往往会悬浮矿浆中,液体排放时会将细微矿料同时排出。本发明涉及矿业冶金技术领域,特别涉及一种有色金属矿浆多级沉淀装置。

1913

1913

0

0

提出了以提高耐热相形核率和热稳定性为目标的创新性成分设计方法。①基于发现了Ag原子提高耐热相(Ω)形核率的原理,提出了高Ag含量的合金设计思路,突破了国际上微量Ag的传统设计惯例;②通过揭示Cu/Mg比和Ag/Mg比相配合提高耐热相(Ω)热稳定性的机理,提出了Cu/Mg比和Ag/Mg比相配合的成分设计方法;③设定了工业化合金制备的杂质Si、Fe含量控制上限值,确保了工业化条件下Ω耐热相的高形核率及合金制品的高性能。由此,开发出了一个集优异耐热性和成形工艺性于一体的原创性铝合金。

1222

1222

0

0

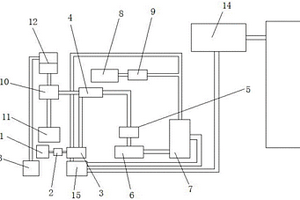

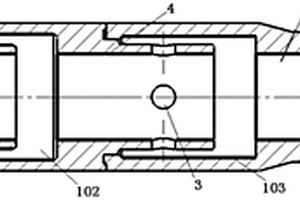

本实用新型公开了一种数控真空电弧炉,包括炉体、真空泵、抽气管道、熔炼电源、电极、X轴驱动器、Y轴驱动器、移动平台和水冷铜坩埚,所述炉体的内部底部设置有移动平台,且移动平台的相邻两侧分别开设有滑槽,所述移动平台通过两滑槽分别与X轴驱动器和Y轴驱动器连接,且X轴驱动器和Y轴驱动器的结构相同,所述Y轴驱动器由伺服电机、门型固定架、滚珠丝杆、滚珠螺母、导向杆和滑块组成,该数控真空电弧炉,通过X驱动器6与Y驱动器7组合运动可使电极5在水冷铜坩埚9上按规定的路径运动以到达各种型体的熔炼,能够按照事先设定的程序熔炼圆形、矩形、三角型等各种形状的试样,运行平稳,图形精确,便于使用。

1039

1039

0

0

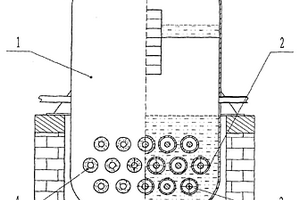

一种真空蒸馏炉的电阻式内加热装置,其特征是在真空炉体内腔底部安装耐热金属套管,金属套管两端口与炉体焊接,电热元件硅碳棒置于金属套管中,硅碳棒两端与金属套管之间的空隙填充保温材料。电热元件硅碳棒置于金属套管中,受热面积大,工作中,金属套管又直接置于金属液体中,最大限度地减少了热量损失,能耗低、热效率高。本装置用于粗镉连续真空蒸馏炉,每吨精镉的能耗小于500kwh,而反扣式真空炉的电耗高达1200~1400kwh;用于铅一锡连续真空蒸馏炉,每处理一吨合金的电耗小于450kwh,较内热式多级连续蒸馏真空炉低约50kwh。

1648

1648

0

0

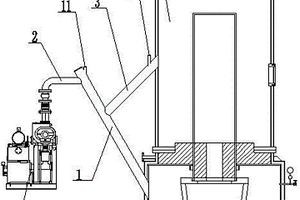

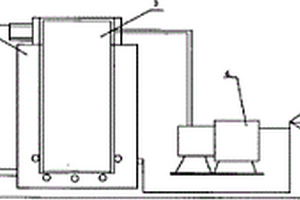

本实用新型公开了一种镉反扣式连续真空精馏炉。本实用新型的特征是:粗镉融化室(1)通过真空进料管(5)连接蒸发炉(14);蒸发炉(14)顶部安装有真空精馏塔(7);真空精馏塔(7)通过出料管(11)连接精镉保温炉(13)。本实用新型的目的是提供一种产能高、能耗低、操作简便、稳定的镉反扣式连续真空精馏炉。

819

819

0

0

本实用新型公开了一种环保型氯化石蜡反应系统,包括原料蜡油罐,所述原料蜡油罐的出料端连接有第一机械泵,所述第一机械泵的一端连接有第一换热器,所述第一换热器的顶部连接有管道,所述管道连接至塔顶全凝器,所述塔顶全凝器的出料端连接有第二换热器,所述第二换热器的另一端通过管道连接有物料重蜡罐,所述物料重蜡罐的出料端通过管道连接有重蜡分离塔,所述重蜡分离塔竖直设置且顶部通过管道连接有第二机械泵,所述第二机械泵远离重蜡分离塔的一端连接有集油箱物料桶。本实用新型中,使用者可以控制产品原料蜡油中的碳链,使产品氯化石蜡短链的含量不高于环保要求值,从而进入氯化石蜡生产装置的蜡油碳链大于C14的含量≥99.9%。

1021

1021

0

0

一种用于真空蒸馏炉的真空泵连接管,其特征是所述的连接管A下端与冷凝室连接,同时连接管A管壁与冷凝室外壁向上呈一定角度,连接管A上端下侧面与连接管B连接,所述的连接管B另一端与真空泵连接,所述的连接管C一端与连接管A上侧面连接,连接管C与连接管A连接后组成一个Y型管路,连接管C另一端与加热室连接,同时连接管C管壁与加热室外壁向下呈一定角度,所述的连接管C在连接管A的连接端口距地面的高度小于连接管B在连接管A的连接端口距地面的高度。本实用新型与现有技术相比,延长了真空泵的使用寿命;防止连接管堵塞;同时减小真空泵与加热炉和冷凝室的直线距离,减少连接管路所占用的场地面积,降低了设备的建设成本。

1711

1711

0

0

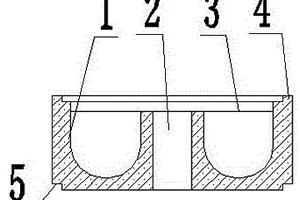

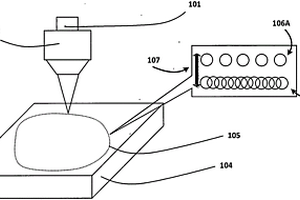

一种用于真空蒸馏炉的加热坩埚,其特征是包括坩埚本体,所述的坩埚本体内底面中心凸起,坩埚中心凸起部设有沿坩埚轴线上下贯通的蒸汽管道,所述蒸汽管道的上端口顶面高度矮于坩埚锅口边缘顶面高度,保证在多个坩埚堆叠在一起时,坩埚内的金属蒸汽能够通过蒸汽管道管口与其上方坩埚外底面之间的空隙流入蒸汽管道内。本实用新型与现有技术相比,采用单元式的加热坩埚,与传统的单个大型坩埚相比,蒸发面积大幅度提高,能够更有效利用线圈热场,避免蒸余物液面降低,上层形成空腔造成空烧,蒸发效率大幅度增加,使得能源效率大幅度增加。

1145

1145

0

0

本实用新型公开了一种阀座及阀杆组件,包括阀座和阀杆,所述阀座由第一外套件、第二外套件、第三外套件、第四外套件和第五外套件依次嵌装组成,所述阀杆包括芯杆、第一内套、第二内套和小轴,所述第一内套和第二内套依次套设在芯杆外部,所述芯杆轴向中心区域设置有内孔且所述小轴设置于该内孔底端,所述阀杆设置于所述阀座内腔。整个阀杆设置于所述阀座内腔组成该阀座与阀杆组件,在阀座和阀杆与流体接触区域,还设置有复合梯度硬面层。该阀座及阀杆组件通过其结构设计,可长久用于石油、石化和煤化工等领域且具有良好的耐腐蚀耐磨效果;通过设置复合梯度硬面层,进一步加强了装置的耐磨损和耐腐蚀效果。

1130

1130

0

0

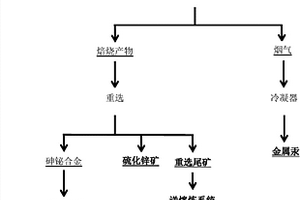

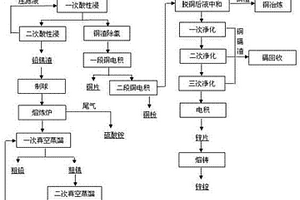

本发明公开了一种从硫化渣与高炉瓦斯灰中提取有价金属的方法,以硫化渣、瓦斯灰为原料,加入焦炭和/或煤粉,经混合制粒后进行低温焙烧,焙烧固体产物经重选,使硫化锌矿和砷铋合金分离,然后将砷铋合金分离获得金属砷和铋,回收焙烧烟气中的汞,终渣送熔炼,与现行冶炼工艺的融合,形成闭路循环。本发明工艺简单,能耗低,实现了污酸硫化渣和炼铁高炉产生瓦斯的低温协同处理,尤其是针对含锌高的瓦斯灰和含砷、汞高的硫化渣,大大降低了企业成本和环境污染风险;本发明废渣和瓦斯灰中的金属锌、砷、铋和汞实现了高效回收,整个技术过程绿色无污染,实现了清洁生产的目的。

1039

1039

0

0

本发明公开了一种从炼铜废渣中回收铜铅锌锡金属的冶金工艺,用锌电解废液补加硫酸或锌电解废液进行酸性浸出,95%以上的锌、铜进入溶液,溶液中Fe2+≤1.5g/L,再用铜渣除氯,溶液中CI-≤1.0g/L送入铜电积,电积脱铜生产铜片或铜粉;脱铜液中和是在待溶液中Cu2+≤1.0g/L,溶液用焙砂或次氧化锌中和酸,用石灰调pH值至5.2-5.4,硫酸锌溶液净化除杂后,进入锌电积电积生产锌片;火法提纯铅锡是在98%以上的铅锡进入酸浸渣后,酸浸渣配料压团进入熔炼炉生产铅锡合金,铅锡合金直接送真空分馏炉提纯铅、锡产品,尾气中的二氧化硫用氨吸收生产硫酸氨产品。本工艺是用铜锌联合湿法工艺提取铜锌和火法提纯铅锡,有效缩短了工艺流程,大大提高了金属回收率和资源利用程度,工艺过程中无二次污染。

1194

1194

0

0

茶叶果的利用方法及其产品涉及茶叶果的综合利用方法及其产品。其特殊之处在于先将茶叶果去壳,然后将去壳后的茶叶果仁粉碎制得茶叶果仁粉,再将茶叶果仁粉通过亚临界工艺萃取茶叶果油。并利用茶叶果壳制备茶叶果壳茶,利用茶叶果仁粉渣制备茶皂素、洗头粉、生物杀虫剂、茶叶专用肥和禽畜饮料。能对茶叶果进行综合利用,变废为宝,大大提高了茶农的综合收益。并且茶叶果油提取率高,无有害溶剂残留,品质高;操作方便,安全,环保。利用茶叶果仁粉制备茶皂素,相比现有技术工艺简单,无需脱色,产品质量高,生产成本低。

1002

1002

0

0

本发明涉及一种用于切割脆硬材料的方法,该方法包括下列步骤:借助于缺陷产生方法沿切割路径在脆硬材料中产生多个在脆硬材料的厚度方向上不连续的缺陷;以及沿切割路径分离脆硬材料。本发明还涉及一种用于切割脆硬材料的系统。借助于根据本发明的方法或系统,可以以较高精度、较少不期望的材料损伤与损耗和较低成本实现脆硬材料的切割。

1240

1240

0

0

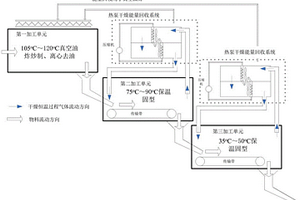

一种降低炒米爆腰率的装置和方法,包括依次连接的第一加工单元、第二加工单元和第三加工过单元,第一加工单元由真空油炸炒制装置和离心去油装置构成,完成炒米原料油炸炒制、降低炒米炒制后过量植物油工艺,第二加工单元和第三加工单元内设有保温固型干燥装置,且第二加工单元和第三加工单元的保温温度依次降低。采用低温油炸炒制、离心去油以及温度梯度有序降低,对加工过程能量进行回收,本发明产品品质高,营养损失少,健康美味,生产效率高,节能环保。

843

843

0

0

本发明涉及一种生产高纯铟过程中去除镉和铊杂质的方法及装置,属于冶炼行业的高纯有色金属冶炼领域。本发明的具体工艺过程为:第一步,将铟放入坩埚中装入真空罐中,再将圆筒形钛板放置在坩埚盖上,盖好钛密封套,合上真空罐盖,开启水冷系统,启动真空泵;将真空度控制在10PA以下;第二步,将坩埚底部温度控制在400~1000度,保温1~5小时,将镉和铊杂质挥发完全,最后高纯度的铟留在坩埚中,达到提纯的目的。本发明具有生产速度快,能耗低,设备加工简单,适用大规模生产需要。由于生产过程中,无需加入化学试剂,产品纯度高,且生产过程中无污染,无染物排放。

1342

1342

0

0

本发明涉及一种生产高纯锑的方法及装置,属于冶炼行业的高纯有色金属冶炼领域。本发明的具体工艺过程为:第一步,将粗锑放入坩埚中装入真空罐中,开启水冷系统,启动真空泵;将真空度控制在13PA以下;第二步,将坩埚底部温度控制在600~900摄氏度,中间温度控制在500~650摄氏度,上部温度控制在350~450摄氏度,保温1~3小时;第三步,将坩埚底部继续升温到650~900摄氏度,锑从孔中挥发出来,与圆锥形的钛板接触,在钛板上冷凝,保温将锑挥发完全,最后沸点高的铅等杂质留在坩埚中。本发明具有生产速度快,能耗低,设备加工简单,适用大规模生产需要。由于采用了水套冷却,冷凝效果好,杂质基本无回流,产品纯度高,且生产过程中无污染,无染物排放。

1212

1212

0

0

本发明公开了一种底铅深度除锑的方法,该方法是利用空气作为氧化剂,通过调节体系的真空度来控制氧的浓度,在一个动态的氧化过程中,锑被优先氧化成Sb2O3然后被迅速抽离反应体系,铅则以金属的形式留在蒸余物中。通过控制真空度12.6KPa(对应进入体系的空气量为3L/min),反应温度660℃,反应时间为210min时,底铅中的锑含量可以从14.37%降低至0.38%,锑的去除率达到了97.87%,蒸出物Sb2O3中PbO的含量低于1%。相比传统的冶金方法,该发明具有能耗低,分离彻底,工艺简单,无污染,蒸余物粗铅中锑含量低有利于下一步电解精炼工艺实现节能减排,而蒸出物Sb2O3中PbO的含量也较少,可作为生产锑白的优质原料。

845

845

0

0

本发明公开了一种从砷化镓工业废料中回收镓和砷的方法。是以砷化镓工业废料为原料,采用原料研磨、硝酸自催化浸出、硫化物选择性沉淀砷、氢氧化物沉淀镓、氢氧化镓碱溶、电解回收镓等工艺,电解得到纯度为4N金属镓可进一步提纯到纯度为6N高纯金属镓,砷硫化物作为原料可按现行工艺进一步深加工处理得到高纯砷,这样得到的高纯镓和砷可作为砷化镓半导体合成的原料,从而实现砷化镓工业废料循环回收利用,镓和砷回收率高、成本低廉、可操作性强的特点。

1036

1036

0

0

本发明涉及到一种从高镁镍铁熔渣中回收金属镁的方法,属于冶金废弃物综合回收利用领域。该方法主要是以高温熔融态高镁镍铁渣为原料先将固体还原剂加入带有磁场的设备中;然后将含镁镍铁熔渣加入到设备中,抽真空至炉内压力为5‑500Pa;反应,得到单质镁。本发明工艺简单,能源、资源利用率高。在氧化剂配置合理以及磁场条件选择得当合理的情况下,可实现镁100%的回收。同时本发明所得尾渣中镁含量较低,可大量用于水泥生产工业。

1275

1275

0

0

本发明提供了一种含多价态复合型砷锑化合物阳极泥脱除砷和锑的方法。该方法采用两步真空动态联合技术,包括了真空动态蒸发与真空动态闪速还原两部分。含多价态复合型砷锑化合物的阳极泥经两步处理:首先通过真空动态蒸发的方法脱除低价态的砷锑氧化物,然后在真空动态条件下,把高价态的砷锑氧化物闪速还原成低价态的砷锑氧化物除去。经过两步法处理后,砷的总脱除率为99%以上,锑的总脱除率为93%以上。本工艺具有流程短、效果好和环保等优点。

875

875

0

0

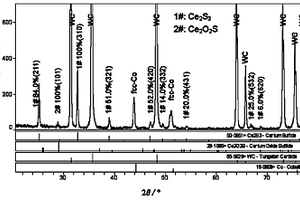

本发明公开了一种烧结炉炉内气氛中S杂质含量水平的标定方法。S杂质含量水平的标定是烧结炉清洁处理与烧结产品质量稳定性控制的基础。本发明通过WC-8~15%Co-0~0.75VC%-0~0.75%Cr3C2-0.03~0.09%RE标定块的制备、标定块的随炉烧结、标定块烧结体表面的X射线衍射物相分析等步骤对S杂质含量水平进行标定。当标定块烧结体表面存在稀土硫化物物相时,烧结炉内气氛中S杂质含量水平为A级;当标定块烧结体表面不存在稀土硫化物物相,但存在稀土氧硫化物物相时,烧结炉内气氛中S杂质含量水平为B级;当标定块烧结体表面既不存在稀土硫化物,也不存在稀土氧硫化物,但存在稀土氧化物或不存在任何含稀土物相时,烧结炉内气氛中S杂质含量水平为C级,即安全级。

1085

1085

0

0

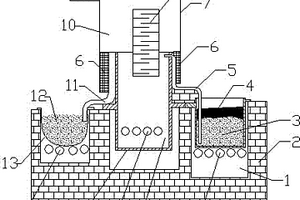

分级冷凝真空炉是一种直接从矿中提取并获得高质量金属的冶金真空设备,其包括炉盖1、冷却水出口2、冷凝器3、炉身4、热电偶5、隔热罩6、冷却水入口7、坩埚8、发热体9、水冷电极10、炉底11、冷凝盘12、真空泵接口13等部分组成。冷凝器3直接与坩埚8相连,它是由许多冷凝盘12叠加而成具有一定的密封性,在反应过程中,冷凝器的温度自下向上不断降低。物质在坩埚中反应并蒸发,进入冷凝器,沿着冷凝器自下向上不断扩散,由于不同温度下各物质的饱和蒸气压不同,致使其在不同的冷凝盘上冷凝而分离,所得产品质量大大提高。本真空炉具有利用余热提高能效,提升产品质量的特点。

1216

1216

0

0

本发明提供了一种高纯仲钼酸铵的制备方法,包 括以多钼酸铵为原料,加入纯水和氨水,加温进行搅拌氨溶, 而后在一定蒸汽压力下不断搅拌进行蒸发结晶,并保持保持槽 内溶液沸腾,结晶母液浓缩后进行固液分离,将分离后的仲钼 酸铵烘干,直至仲钼酸铵中的水份降至≤1.0g/cm3,在氨溶时的加料比例为多钼酸铵(kg)∶纯水(1)∶氨水(l)=1∶(0.20~0.25)∶0.6,在蒸发结晶时按每1000kg多钼酸铵加入乙二胺四乙酸40~150g。采用本发明可使仲钼酸铵产品纯度大幅度提高,达到国家标准一级,满足电子工业的要求。本发明的制备方法操作简单,不需增添新的设备,且制备的产品质量稳定,结晶率达94.5~96%。

北方有色为您提供最新的湖南有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日