全部

1085

1085

0

0

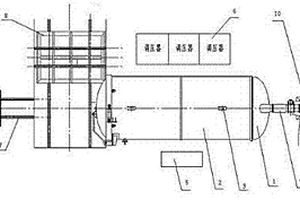

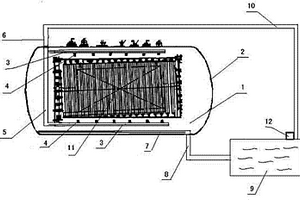

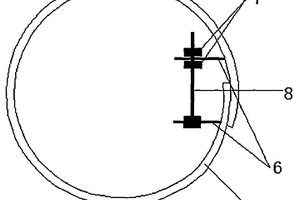

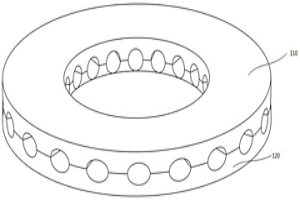

分级冷凝真空炉是一种直接从矿中提取并获得高质量金属的冶金真空设备,其包括炉盖1、冷却水出口2、冷凝器3、炉身4、热电偶5、隔热罩6、冷却水入口7、坩埚8、发热体9、水冷电极10、炉底11、冷凝盘12、真空泵接口13等部分组成。冷凝器3直接与坩埚8相连,它是由许多冷凝盘12叠加而成具有一定的密封性,在反应过程中,冷凝器的温度自下向上不断降低。物质在坩埚中反应并蒸发,进入冷凝器,沿着冷凝器自下向上不断扩散,由于不同温度下各物质的饱和蒸气压不同,致使其在不同的冷凝盘上冷凝而分离,所得产品质量大大提高。本真空炉具有利用余热提高能效,提升产品质量的特点。

1125

1125

0

0

本发明涉及一种生产锻轧成型金属锰的新工艺技术。本发明工艺在于制备出一种经过锻轧、真空硬化烧结处理的高纯金属锰球团,其特征是此锰球团具有规则的形状,大小固定且每个球团个体完全一致。本发明采用二次重结晶、高温压力锻轧的工艺方法,首先采用高强度对辊式锻轧设备,将金属锰粉末在瞬间压制成型,并利用其压缩产生的瞬时高温使其产生第一次晶体相变,具有固定的物理形状,其次是将成型锻轧锰置入真空冶炼炉内,在一定真空条件及特定温度下进行真空硬化烧结,使其产生第二次晶体重构、相变,进一步提高其机械物理性能。

1125

1125

0

0

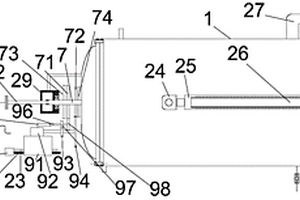

本实用新型公开了一种新型氮化钒生产用轨道式真空炉,包括压力容器筒体(1)、高温烧结加热室(2)和炉内料车(3),外部附属部件有抽真空机组(9)、炉内发热件控制柜(5)、调压器(6)、炉前料车轨道(7)、炉前导轨小车(8),高温高真空烧结炉炉体是一个卧式圆柱形压力容器筒体,筒壁为双层夹套式结构,中间为冷却水夹套,前面为液压开启式快开门结构,炉内体放置有高温烧结加热室(2)以及炉内料车(3)。本实用新型热效率高,便于物料装入。

1211

1211

0

0

本发明公开了一种均匀受热的真空炉,包括真空炉外壳,真空炉外壳上安装有炉盖,真空炉外壳内安装有加热室,所述加热室一端连通有导气管,另一端形成入料口,加热室内成形有螺纹;炉盖上安装有与入料口配合微波加热器;微波加热器通过微波溃口与入料口连通,微波溃口中安装有耐压玻璃;所述导气管上安装有第一过滤网;导气管轴接有连通管,连通管连通有真空泵。本发明结构简单使用方便,可以对粉末物料进行真空烧结时进行上下和左右的搅动,从而使得粉末受热更加均匀,烧结合格率高,提高了产品品质。

956

956

0

0

本发明公开了一种氮化钒生产用轨道式真空炉,包括压力容器筒体(1)、高温烧结加热室(2)和炉内料车(3),外部附属部件有抽真空机组(9)、炉内发热件控制柜(5)、调压器(6)、炉前料车轨道(7)、炉前导轨小车(8),高温高真空烧结炉炉体是一个卧式圆柱形压力容器筒体,筒壁为双层夹套式结构,中间为冷却水夹套,前面为液压开启式快开门结构,炉内体放置有高温烧结加热室(2)以及炉内料车(3)。本发明热效率高,便于物料装入。

1024

1024

0

0

本发明涉及一种生产出一种经过锻轧、真空硬化烧结处理的锻轧金属锰球团,其特征是此锰球团具有规则的形状,大小固定且具有一定硬度。本发明采用二次重结晶、高温压力锻轧工艺方法,首先采用高强度对辊式锻轧设备,将与粘结剂及固化剂混合均匀的金属锰粉末压制成型,具有固定的物理形状,其次是将成型锻轧锰置入真空冶炼炉内,在一定真空条件及特定温度下进行真空硬化烧结,进一步提高其机械物理性能。之后将其放入滚筒筛,将物料中因锻轧工艺中含带的未成型粉状锰及碎料经过筛孔分离出来,完整的锻轧锰个体从滚筒筛出口直接落入包装物中,保证了进入包装后的锻轧锰产品已没有任何锰粉末,包装好的产品经过计量,完成整个生产工艺过程。

779

779

0

0

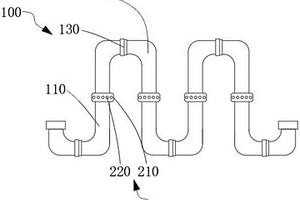

本实用新型公开一种真空烧结炉的循环冷却系统,包括循环降温组件,包括设置的第一管道、设置在所述第一管道一侧的第二管道和将所述第一管道与第二管道连接的水管旋转连接头,防晃动组件包括固定在所述第一管道外侧壁的内固定环、套接在所述内固定环外部的外环架、开设在所述外环架内壁的环形槽和开设在所述外环架表面的螺纹孔,螺纹杆与所述螺纹孔连接。本实用新型优化传统的循环冷却系统的结构,通过设置的循环降温结构和防晃动结构的相互配合,达到可任意调整循环装置结构位置的效果,这样适用于烧结炉在不同的安装环境下使用,提高适用性。

1043

1043

0

0

实用新型专利公开了一种单室真空烧结炉的循环冷却系统,包括喷水管(3)、喷水龙头(4)、炉内循环水管道(5)、冷水进水管(6)、热水槽(7)、热水出水管(8)、冷却水槽(9)、炉外循环水管道(10),炉体的炉壳(2)与炉筒(11)之间设置有空心夹层(3),在空心夹层(3)里装有炉内循环水管道(5),炉内循环水管道(5)的喷水管(3)上装个喷水龙头(4)直接喷到高温上炉筒(11)上。本实用新型采用炉体循环水管道以及炉喷淋管道对炉筒进行冷却,使炉筒的冷却效果达到最佳,节省了大量的水资源。整个冷却过程在炉体内完成,没有产生水雾,也没有产生噪音,对生产环境没有产生污染。

924

924

0

0

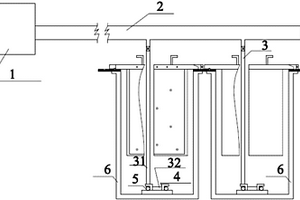

本实用新型涉及湿法冶金电解锌领域,尤其涉及一种电解槽鼓风装置;包括鼓风机(1)、横向设置在电解槽(6)上端且与所述鼓风机(1)连接的主气管(2)、位于电解槽(6)内部且与所述主气管(2)下端相通的支气管(3),所述支气管(3)上设有风孔(7),所述风孔(7)外设有布套(5);本实用新型通过鼓风装置,解决了电解槽底部液流死区问题,增强溶液的扩散作用,消除溶液锌贫化现象,保证析出锌皮表面质量,同时延长了清理电解槽的周期,满足氯氨法电解锌用电解槽大型化生产的要求。

776

776

0

0

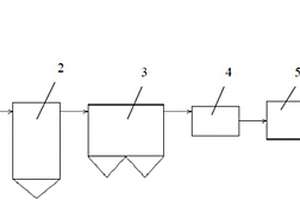

本实用新型涉及湿法冶金电解锌领域,尤其涉及一种氯氨法电解锌连续除铅的装置;该装置包括依次相通的积分器(1)、中转池(2)、输送泵(3)、分离器(4)以及压团机(5);本实用新型解决了铅的连续高效除去,得到高品位的粗铅,提升了铅的价值,同时用锌块代替锌粉,提高了除铅时锌的利用率,节约了成本。

832

832

0

0

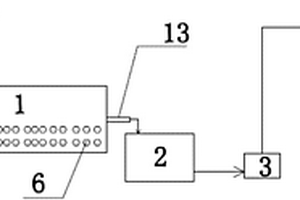

本实用新型涉及湿法冶金电解锌行业,尤其涉及一种感应电炉熔锌收尘装置;该感应电炉熔锌收尘装置包括:集气罩(1)与所述集气罩(1)通过管道依次连接的第一收尘器、第二收尘器、抽风机(5)以及水沫除尘器(6);本实用新型能高效除尘的同时,还能光氧除臭,满足氯氨法电解锌皮的熔锌要求,改善熔锌操作环境。

1136

1136

0

0

本实用新型是一种供机床、汽车检修和冶金铸造行业用的移动性多功能照明灯。它由灯泡(2)、灯头(3)、器身连接套(4)、反光护罩(1)、手柄(6)、磁力吸盘(永磁或电磁)(10、11、23)以及开关(5)等部件组成。本实用新型上的两种磁力吸盘均可将灯具以水平、垂直和倾斜方式在检修设备上任何钢铁表面定位,灯具可在三维空间调节光线的照射角度和区域,同时又具有手持和悬挂功能。

1258

1258

0

0

本发明公开了一种铜及铜合金覆合石墨粉和石墨烯新材料,它是由下述重量份的原料组成的:硫酸铜20‑50、硫酸亚锡3‑5、硫酸锌2‑5、石墨粉20‑50、石墨烯20‑25、还原助剂0.8‑1、磷酸二氢铝1‑2、复合助剂0.1‑0.2,本发明使金属材料能够完全覆合在石墨及石墨烯颗粒的表面,逐渐的形成包覆层,变成了一个整体,解决了混料不均匀等缺陷;在石墨及石墨烯表面增加了一层金属层,有效的改善了石墨材料难以直接压制成型,难以粉末冶金化等问题,大大提高了生产效率,改善了成型条件;在石墨材料表面完全包覆了一层金属,不仅提高和改善了石墨和金属的均匀度,同时还提高了导电导热性能。

1176

1176

0

0

分级冷凝真空炉是一种直接从矿中提取并获得高质量金属的冶金真空设备,其包括炉盖1、冷却水出口2、冷凝器3、炉身4、热电偶5、隔热罩6、冷却水入口7、坩埚8、发热体9、水冷电极10、炉底11、冷凝盘12、真空泵接口13等部分组成。冷凝器3直接与坩埚8相连,它是由许多冷凝盘12叠加而成具有一定的密封性,在反应过程中,冷凝器的温度自下向上不断降低。物质在坩埚中反应并蒸发,进入冷凝器,沿着冷凝器自下向上不断扩散,由于不同温度下各物质的饱和蒸气压不同,致使其在不同的冷凝盘上冷凝而分离,所得产品质量大大提高。本真空炉具有利用余热提高能效,提升产品质量的特点。

966

966

0

0

一种可以自由收缩的炉衬成型模,由模壁(5)、固定螺栓(4)、固定支位(6)组成。该炉衬成型模具有可自由收缩的特性,在冶炼炉炉衬打结成型后可顺利与炉衬分离和吊出,不损伤成型好的炉衬,确保炉衬表面的光滑性。广泛适用于冶金、化工、建材等行业的冶炼过程。

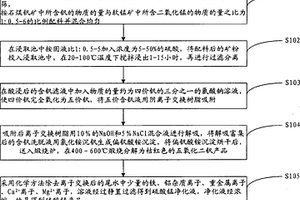

本发明属于钒的湿法冶金技术领域,提供了一种石煤钒矿和软锰矿联合制取五氧化二钒副产硫酸锰的方法,破碎球磨过筛、配料、酸浸、氧化、离子交换吸附,离子交换脱附、沉钒、煅烧,离子交换尾水净化除杂、蒸发浓缩等步骤依次操作,石煤钒矿石不经过焙烧直接浸取,省去石煤焙烧过程,降低了能耗,消除了焙烧气体对环境的污染,五氧化二钒产品纯度大于98%,钒的浸出率大于95%,钒总回收率大于85%,与现有提钒技术相比,钒的浸出率和总回收率提高了20-30%,同时可副产硫酸锰产品,硫酸锰产品纯度大于98%,锰的浸出率大于96%,锰的总回收率大于88%,有效地提高了金属回收率,降低了生产成本,保护了环境,具有较强的推广与应用价值。

1121

1121

0

0

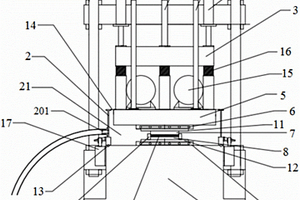

一种真空热压振动成型装置,它包括底座、真空箱、液压平台及液压机,真空箱设置在底座上部,液压平台位于真空箱的上方,液压机安装在液压平台上部,其中真空箱内设有振动平台、上冷却水板、上加热板、下加热板、阴模及下冷却水板,振动平台设置在真空箱内的顶部,上冷却水板与振动平台的下部连接,上加热板设置在上冷却水板的下部,下冷却水板设置在真空箱内的底部,下加热板设置在下冷却水板的上部,阴模与下加热板连接形成模腔。本实用新型采取真空热压振动成型,能够彻底排除产品内部气体,从而有效避免了粉末冶金法生产的高体分铝基复合材料相对密度低的问题。

1191

1191

0

0

本发明属于湿法冶金技术领域,具体的提供了一种湿法锌锗同时回收的方法,对中性浸出得到的中性浸出渣进行沉锗处理,将沉锗过程得到的沉锗后液返回中性浸出工序继续进行湿法炼锌;其中,所述沉锗处理包含如下步骤:(1)将中性浸出渣进行低酸浸出,得到低酸浸出压滤液;(2)将所述低酸浸出压滤液进行除杂,得到除杂压滤液;(3)将所述除杂压滤液进行沉锗,得到沉锗后液和锗富渣;(4)将所述沉锗后液返回中性浸出工序继续进行湿法炼锌,将所述锗富渣进行焙烧得到锗精矿。本发明提供的方法能够同时回收得到锗和锌。

1164

1164

0

0

本申请涉及梯度铝基复合材料、其制备方法及应用。该梯度铝基复合材料的制备方法,通过将不同碳化硅含量的铝基复合材料锭料软化后模压成形,然后按顺序叠置,再进行触变成形,可实现碳化硅颗粒呈现45%、35%、10%、5%、35%、45%的梯度分布,且相邻层之间形成良好的冶金结合,界面结合牢固。将上述方法制备得到的梯度铝基复合材料用作汽车制动盘,不仅具有良好的高温强度、硬度和耐磨性等机械性能,而且可有效控制制动盘的膨胀和收缩能力,避免制动盘出现制动抖动等。

1002

1002

0

0

本发明涉及一种制备高氮钒氮合金的工艺,属于冶金技术领域。本发明利用自蔓延高温合成技术,以粗级偏钒酸铵为原料,混合减速剂,直接通氢气,由NH4VO3中的NH4+促进氮合,在高温下渗氮;反应完全后,高氮钒氮合金在石墨坩埚中通氮气冷却后取出,破碎成块。本发明的采用排气阀控制密闭合成容器中的合成压力而控制最终产品钒氮合金的表面气缝;使燃烧合成工艺制备的产品强度较大,在材料运输及使用中几乎无破碎,从而降低了材料的损耗率。合成产品致密,比重大,可达6.5g/cm3,氮含量分布均匀。

808

808

0

0

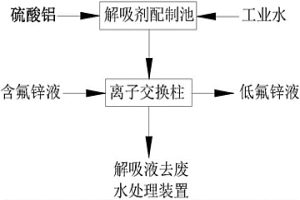

本发明涉及化工和湿法冶金技术领域,具体地说是一种去除硫酸锌溶液中氟离子的方法,其特征在于,采用离子交换技术进行如下处理步骤:(1)、选取离子交换树脂:大孔结构的苯乙烯?二乙烯苯共聚体上带有季铵基[?N(CH3)3OH]的阴离子交换树脂;(2)、将离子交换树脂放入离子交换柱内,再将硫酸锌溶液加入离子交换柱内进行离子交换树脂吸附氟离子的过程,吸附时间为5?15小时;(3)、用解吸剂去解吸被氟离子饱和了的离子交换树脂,解吸剂为2?8%(wt%)的硫酸铝溶液,解吸时间3?5小时。本发明与现有技术相比,其工艺流程简单,易于操作,除氟效率高,除氟成本低。

921

921

0

0

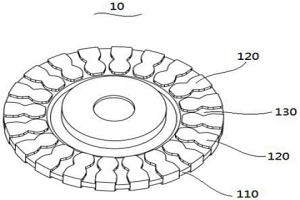

本申请涉及一种汽车制动盘及其制备方法,该汽车制动盘包括冶金结合的环形盘体和若干摩擦块,上述若干摩擦块沿轴向贯穿环形盘体且沿环形盘体的周向均匀分布,上述若干摩擦块与环形盘体平行的表面分别在环形盘体的两侧形成摩擦面。上述汽车制动盘,摩擦块与环形盘体界面结合牢固、散热效果好,能有效防止盘体热量积聚而产生热裂纹等安全隐患,可满足传统汽车制动盘在摩擦制动过程中所需的摩擦磨损、耐疲劳等制动性能要求。

1054

1054

0

0

本申请涉及氮化硼和氮化铝增强的铝基复合材料、其制备方法及应用。该氮化硼和氮化铝增强的铝基复合材料包括粉末冶金铝基材料预制件,于所述预制件表面原位生成的氮化铝层及于所述氮化铝层表面原位生成且与所述氮化铝层钉扎结合的氮化硼层。该氮化硼和氮化铝增强的铝基复合材料,不仅具有良好的导热性能,而且耐磨性能也较好。

1091

1091

0

0

本发明属于锰的湿法冶金技术领域,提供了一种软锰矿湿法还原制备电子级四氧化三锰副产纳米氧化铁红工艺。该工艺将软锰矿经球磨过筛、配料(加入还原剂)、酸浸、用螯合树脂离子交换、除杂、沉锰、氧化、洗涤烘干等工序生产电子级四氧化三锰产品。离子交换洗脱液经过中和沉铁、过滤、洗涤干燥和煅烧等工序生产副产品纳米氧化铁红。锰的浸出率达到98%以上,综合回收率大于90%,四氧化三锰产品中锰含量达到71%,比表面积大于20m2/g,同时可副产纳米氧化铁红产品,纳米铁红产品纯度大于95%,粒径小于100nm,和现有工艺相比,提高了四氧化三锰产品纯度,产品质量更加稳定,降低了生产成本。

984

984

0

0

本申请涉及通风式制动盘的制备方法,该方法将第一盘坯与第二盘坯叠合,使对应凹槽围合形成通风通道后进行热压烧结,然后在通风通道中置入支撑套管后进行致密化,通过选择在钢棒外套设铝管作为支撑套管,铝管和钢棒之间涂抹高温润滑油,再根据烧结后通风通道的内径及致密化处理后非通风通道处的压缩量和通风通道处的压缩量计算出支撑套管的外径,可以使得钢管在致密化处理后很容易脱出,铝管则可视情况机加去除或保留在通风通道中,从而实现粉末冶金法制备具有横向通风通道的制动盘。

1085

1085

0

0

本发明涉及一种无烧结墙地面砖的配方及生 产方法,其技术特征在于:以冶金矿渣或碎石为基 本材料,以氧化镁、氯化镁为粘结剂,再加入多种有 机和无机材料作为活性成分,经拌料、振动成型、养 护等工序制作而成。按本发明的配方及生产方法 生产出来的制品,具有强度高、表面光泽度好、造价 低、应用面广等优点。

北方有色为您提供最新的湖南湘西土家族苗族自治州有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日