全部

928

928

0

0

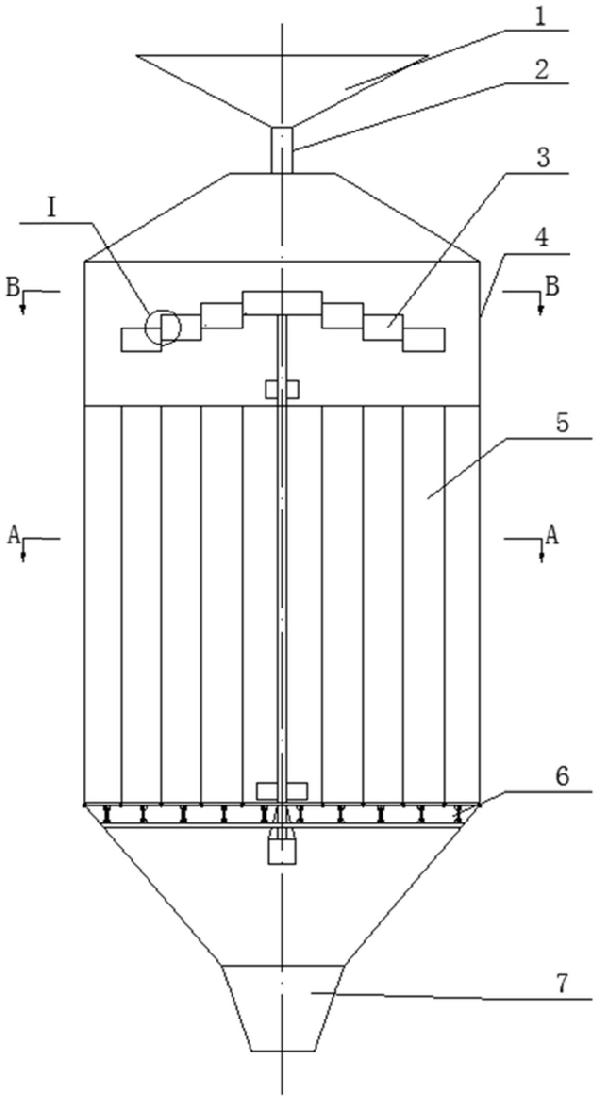

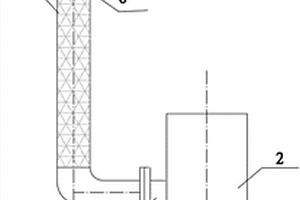

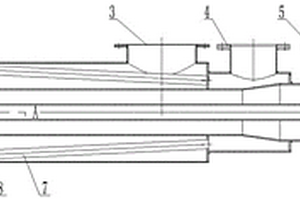

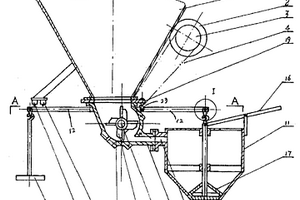

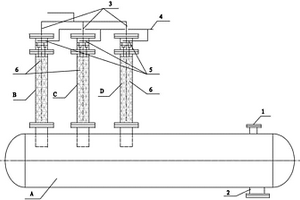

本发明涉及一种立式烧结矿冷却机,其中,冷却机包括料仓(1)、进料管(2)、冷却塔体(4)、布料器(3)、分离式筒体(5)、风机(6.2)、排料装置(6)、排料收集段(7);料仓(1)通过进料管(2)与冷却塔体(4)顶端相连,冷却塔体(4)内部安装有布料器(3)和分离式筒体(5),冷却塔体(4)底部通过排料装置(6)与排料收集段(7)相连,热风出口(8)设置在冷却塔体(4)上端;分离式筒体(5)将冷却塔体(4)内部分隔成多个独立空间,每个独立空间底部都安装了风机(6.2)、温度检测装置(6.1)和分布式闸门(6.4);分布式闸门(6.4)的下端是排料收集段(7),将冷却后的烧结矿进行收集;该冷却机占地面积小,减少成本。

1112

1112

0

0

本发明涉及一种用于钛及钛合金注射成形的喂料产品。所述产品的原料由含钛粉末和粘结剂组成,所述含钛粉末占所述喂料产品总体积的55%~60%;所述粘结剂占所述喂料产品总体积的40%~45%;所述粘结剂由PEG、PMMA、PVB、EVA、PW和SA组成;所述粘结剂各组分的质量百分含量分别为PEG 50%~70%、PMMA 5%~10%、PVB 15%~25%、EVA 1%~5%、PW 1%~5%、SA 1%~5%。本发明中的喂料产品注射成形过程中喂料流动性好,强度高,溶剂脱脂率高,所得到的烧结坯缺陷少,保形好,孔隙度低,强度高,且保证最终产品具有优异的组织和力学性能。

1186

1186

0

0

一种强化金属复合陶瓷膜及其制备方法,所述陶瓷膜依次包括基底层、过渡层和精密层;基底层由单质金属或合金粉末烧结;过渡层为单质金属或合金粉末,与复合或混合陶瓷粉末烧结的复合层;精密层包括碱金属氧化物掺杂陶瓷粉末烧结的多孔陶瓷过滤层,精密层外侧经熔融盐离子交换。所述方法为:(1)在单质金属或合金粉末中,加入成型剂,混合,流延,烧结;(2)将单质金属或合金粉末,与复合或混合陶瓷粉末混合,流延,烧结;(3)将碱金属氧化物掺杂陶瓷粉末喷涂,烧结,离子交换,水洗,干燥,即成。本发明陶瓷膜过滤精度高,通量大,孔径均匀,韧性高,耐热震,机械强度高,表面应力强化。本发明方法简单,成本低,适于工业生产。

1254

1254

0

0

一种金属复合陶瓷膜及其制备方法,所述陶瓷膜依次包括基底层、过渡层和精密层;所述基底层由单质金属或合金粉末烧结;所述过渡层为单质金属或合金粉末,与复合陶瓷或混合陶瓷粉末烧结的复合层;所述精密层包括复合陶瓷或混合陶瓷粉末烧结的多孔陶瓷过滤层。所述方法为:(1)在单质金属或合金粉末中,加入成型剂,混合,流延,烧结,得基底层;(2)将单质金属或合金粉末,与复合陶瓷或混合陶瓷粉末混合后,流延至基底层上,烧结,形成过渡层;(3)将复合陶瓷或混合陶瓷粉末喷涂于过渡层上,烧结,即成。本发明陶瓷膜过滤精度高,通量大,孔径均匀,韧性高,耐热震性好,机械强度高,易反吹清洗。本发明方法简单,成本低,适于工业化生产。

955

955

0

0

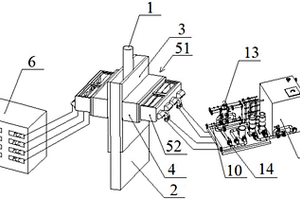

一种新型精密金属零件注射成型加工工艺,包括以下步骤:根据所要制备的金属零件特性,配置好原料并投入喂料箱中;将原料从喂料箱中通过流道输送到模具中,并注射胶水;形成模块,待模块制备好后,取出模块;将模块码放在催化脱脂炉中,保持脱脂温度115-120℃,催化剂为98%的工业硝酸,脱脂氮气流量保持在2-3L/分,脱脂250分钟;得到脱脂后的模块;将脱脂后的模块码放在真空烧结炉中的烧结舟中,抽取真空烧结炉内真空度不大于20Pa,启动烧结设备,分温度分阶段烧结,关闭烧结设备,待炉温冷却到45℃以下时出炉,即得到精密金属零件。本发明制备工艺简单,使用方便,给生产带来了很大的便利,加工的金属零件精密度高。

1158

1158

0

0

ZW11-12/2000-31.5户外高压真空断路器由瓷套管、真空灭弧室、杠杆、电流互感器等组成,该断路器完全改变了现有断路器的结构形式和绝缘方式,增大了导电截面,改变了真空灭弧室的运动方式,具有开断容量大、绝缘水平高、操作功小、使用寿命长、适用范围广等特点。可广泛用于电力、冶金、石化、矿山、铁道等领域,作为35—110kV变电站分合负荷电流、过载电流及开断电流之用,并可实现远距离自动控制和重合间操作。

903

903

0

0

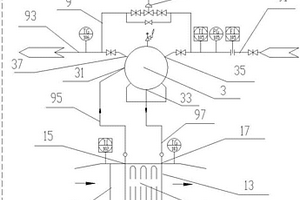

本实用新型涉及一种膜传质反应分离系统,由纤维液膜接触器和连接在纤维液膜接触器底端的分离设备组成,其分离设备为一个旋液分离器,或者为至少二个旋液分离器通过管路串联,或并联,或串联与并联组合的方式形成的旋液分离器组。本实用新型采用了单个或多个旋液分离器,使得两相密度差可以为正值也可以为负值,扩展了应用范围;实现了两相快速分离且分离更彻底,提高了设备连续化运行效率,缩短了沉降分离时间,缩小分离设备尺寸。本实用新型可广泛用于石化、冶金、造纸、环保等行业的萃取、抽提、脱除等传质反应过程。

889

889

0

0

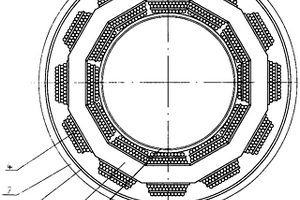

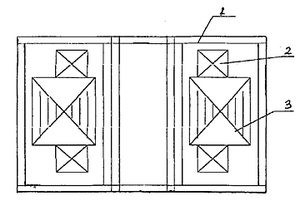

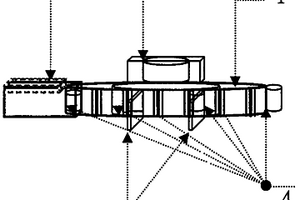

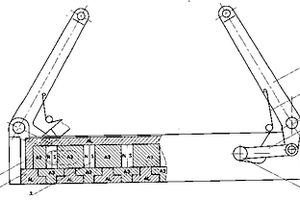

本实用新型提供一种模块化板坯结晶器电磁搅拌系统,所述板坯两侧分别设置有结晶器铜板,每个结晶器铜板的远离所述板坯一侧均设置有k个搅拌装置,k≥2,所述k个搅拌装置沿结晶器铜板的宽度方向依次设置,所述模块化板坯结晶器电磁搅拌系统还包括用于调整所述搅拌装置在结晶器铜板宽度方向上的位置的水平调节装置、用于调整所述搅拌装置在结晶器铜板高度方向上的位置的高度调节装置。本实用新型可以在线监测搅拌器的工作性能,从而对搅拌器的冶金效果进行实时监控;本实用新型每台搅拌器由多台搅拌装置沿结晶器铜板宽度方向上一字排开设计,可以根据需要对搅拌装置在结晶器铜板宽度方向上的位置、在结晶器铜板高度方向上的位置进行自动调整。

1155

1155

0

0

本实用新型公开了一种可同时燃烧三种燃气的烧嘴,包括烧嘴、火焰筒、稳焰器、燃料腔、助燃空气腔和点火枪,所述燃料腔包括转炉煤气腔、高炉煤气腔和天然气管;转炉煤气腔的输入口接转炉煤气,转炉煤气喷管的喷口安装在稳焰器的外圈半圆形缺口中;高炉煤气腔接高炉煤气旋流器;助燃空气腔的出口接空气旋流器,空气旋流器为环形结构,安装在高炉煤气旋流器的外侧。本实用新型备有高炉煤气、转炉煤气和天然气3种燃料,各燃气喷嘴重叠布置,结构紧凑,在高炉煤气或转炉煤气出现供气问题时,可以切换为天然气与煤气伴烧,或单独燃烧天然气;当高炉煤气或转炉煤气供气压力稳定后,又切换为煤气燃烧状态,是冶金加热炉上可靠的节能供热设备。

883

883

0

0

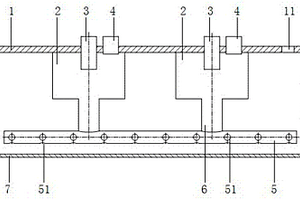

本实用新型提供了一种具有磁屏蔽和多模式的方圆坯连铸弯月面电磁搅拌系统,包括弯月面电磁搅拌器和变频电源控制系统;所述的变频电源控制系统连接弯月面电磁搅拌器的线圈的抽头,为弯月面电磁搅拌器提供变频电源;通过改变线圈内电流的相序及相位角,实现弯月面电磁搅拌模式或结晶器搅拌模式;所述的弯月面电磁搅拌模式,包括分别让钢水形成单一环流区和单二环流区的两种子模式;对内部质量要求较高的钢种,选择结晶器搅拌模式进行搅拌;对表面和皮下质量要求较高的钢种,选择弯月面电磁搅拌模式搅拌。能使搅拌器没有安装空间及安装位置的限制,有效解决铸坯表面质量问题,对任意断面和钢种都能取得较好的冶金效果。

1109

1109

0

0

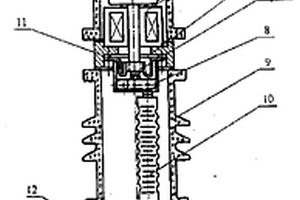

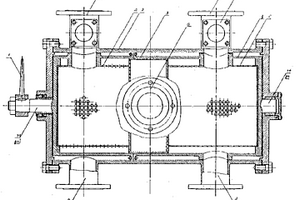

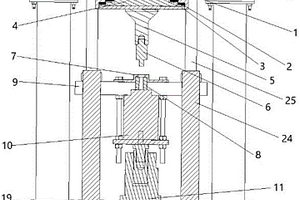

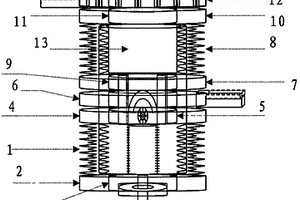

本实用新型涉及连铸电磁搅拌器,特别指采用铜管绕组水内冷的结晶器内置式电磁搅拌器。包括铁芯、绕组、外壳、内壁,外壳与内壁之间形成一个封闭空间,空间内设置铁芯和缠绕在铁芯上的空芯铜管导线绕组,其特点是外壳与内壁之间空间的一侧设有进水接口和出水接口,且进出水接口采用“O”形圈密封,用于与结晶器外壳连接,将冷却水引入电磁搅拌器,外壳的外层设有磁屏蔽层,屏蔽层直接与结晶器冷却水接触进行冷却。本实用新型成功地将外置式电磁搅拌器使用的内冷技术应用到内置式电磁搅拌器上,极大地提高了内置式电磁搅拌器的使用寿命,既实现了内置式电磁搅拌器省电、冶金效果好的优点,又实现了外置式电磁搅拌器备件量少的优点。

926

926

0

0

本实用新型提供一种钢包烘烤装置,它包括盖体、燃烧室、可燃气管、压缩空气管和导流分配管,所述盖体用于覆盖钢包的开口,所述燃烧室的顶部开口与盖体下端面密封连接,所述可燃气管和压缩空气管分别穿过盖体伸入燃烧室内,所述导流分配管经连接管与燃烧室的底部连接且导流分配管靠近钢包的底部,该导流分配管的管壁上设有若干喷气口;它采用燃烧室底部连接导流分配管的结构从而克服现有技术中升温不均匀造成钢包内衬材料容易脱落的缺陷,能实现对钢包快速均匀加热,降低了运行成本,并能延长设备的使用寿命,整体结构科学合理、简单紧凑,安装和使用方便;它广泛适用于冶金生产配套使用。

1126

1126

0

0

本实用新型公开了一种普通水直冷型电磁搅拌装置,其特征在于:绕组导线为多重绝缘结构的电磁线,在接头处采用高温热缩管加优质玻璃丝带并用进口环氧树脂胶密封,绕组导线的整体表面有一层耐水绝缘漆。它将原来使用的纯水改为普通工业用水直接冷却,并加大了冷却水量,能延长装置使用寿命,同时运行稳定可靠,冷却效果直接,搅拌功率加大,提高冶金效果,具有显著的经济效益和社会效益,是现有同类装置的更新换代产品。

977

977

0

0

本实用新型公开了一种冷换器胶球在线清洗器,由手柄(1)、外套(2)、内套(3)、左滤套(4)、右滤套(5)、观察窗(6)、轴(7)和轴承(8)所构成,解决了现有技术中在清洗冷换器时需增设附加设施、清洗过程中观察不到清洗情况及更换胶球不便等问题,同时达到了一机多用的目的,广泛适用于炼油、化工、纺织、印染、造纸、电力及冶金等使用冷换设备的行业。

1092

1092

0

0

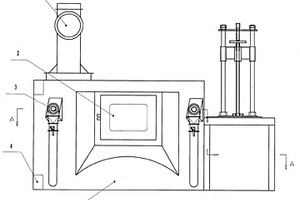

本实用新型涉及冶金行业及有色金属废料回收、铸造行业的熔化炉,特别指一种侧井铝屑熔铝炉。本实用新型包括设置有炉门、燃烧器、预热风道和烟管的炉体,其中:炉体的一侧设置有与其连通的侧井池,侧井池内设置有通过暗渠贯通的加料口和离心式铝液泵池,侧井池上部一侧设置有铝液泵总成,其中铝液泵总成的铝液泵设置在离心式铝液泵池的正上方,且通过升降座伸入离心式铝液泵池内旋转搅拌铝液,并使铝液在炉膛、加料口及离心式铝液泵池之间循环流动。本实用新型达到了降低能耗,减小烧损,回收率高,金相组织均匀,提高产品质量,降低劳动强度,提高生产效率等目的。

1231

1231

0

0

本实用新型涉及一种冶炼有色金属电磁搅拌装置。由行波磁场电磁搅拌器、坩埚炉、变频柜、动力电缆和信号电缆组成,主要特征是:在坩埚炉底安装专用的平板式电磁搅拌器。本实用新型将电磁搅拌器和坩埚炉结合成一体,把磁场引入到加热热熔器中,通过电控制系统施加组合交变磁场,达到金属熔液垂直面旋转,产生了较好的冶金效果。

1138

1138

0

0

本实用新型公开了一种大容量出线导电板,采用了大容量布局功能处理和设置散热片功能处理原理,其技术特点由散热圆型导电板正面中间部位设置中心带圆孔长方型框的上导向器、导电板反面中间部位设置与导电板反面垂直而平行相对方型板的下导向器、导电板圆型周围部位均衡设置六个圆孔的固定器、导电板一边端设置平面布局支撑孔的导向支撑孔的构成,使产品具有导电容量大、导电稳定性高、导电可靠性高、使用寿命长、散热特性好、抗外界环境干扰能力强,适用范围广等特点,可广泛应用于电力、冶金、石化、矿山、铁道等领域作为35-110KV变电站10KV出口侧高压大电流输送控制的分、合负载电流,过载电流及关合,开断短路电流功能作用的户外大电流高压真空断路器中装配使用。

949

949

0

0

一种散装罐计量排灰装置,其特征在于,在散装罐(1)的下部放灰口处固定联接一离心泵(8),离心泵(8)的固定出灰口(9)与称量灰斗(11)的活动进灰口(10)滑动联接。在散装罐(1)放灰口的法兰盘上还固定有吊勾(23),吊勾(23)上挂称量杠杆(12),称量杠杆的一端放称量法码(13),另一端挂称量灰斗(11)。本实用新型称量误差100±1kg,符合国家标准GB175-85(50±1.0kg)要求,排灰可控程度高,操作便利、简捷,劳动强度小,避免垮灰,降低损耗,减少扬尘,改善工作环境,还可适用于一般性的罐内粉料的使用要求,如粮食、冶金、化工等行业。

1094

1094

0

0

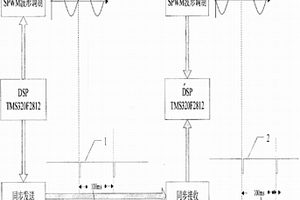

本实用新型涉及二冷区电磁搅拌辊磁场软同步装置。其特点包括至少1根光纤用于同步同信号的单向接收和发送,由至少2台变频器独立驱动,同步运行模式下设主机为1从机为0。本实用新型硬件之间只增加1根光纤用于同步同信号的单向接收和发送,其系统仍由两台变频器独立驱动,两台变频器在物理结构上是等同的。本实用新型在触摸屏人机界面上只需做一个控制点,当给相应的柜子设为1时表示设定变频器为主机,设为0时表示从机。在不需要同步功能时,可以把两者都设为1。本实用新型在硬件电路更加精简的前提下实现主从变频器的同步功能,弥补了硬同步的缺点,使系统的功能更加完善,更能满足现场冶金工艺的更高要求,同时给调试、维护带来了极大的方便。

1005

1005

0

0

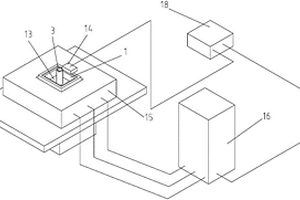

基于磁脉冲金属基复合材料单向压实平台及工作方法。好的烧结制品必须做到压制成型过程中密度均匀分布,但因空隙的存在,粉末冶金制品的密度,强度等物理和力学性能很难达到冶炼材料的水平,虽然通过热压,复压等工艺手段也能改善其性能,但致密效果仍较差,且加工成本也高。本实用新型组成包括:供电装置;驱动装置,驱动装置包括塔式线圈,塔式线圈通过绝缘树脂固定在线圈骨架上;脱模装置,脱模装置包括千斤顶,千斤顶上端与力传感器,力传感器和压实模具内径相等的小圆柱;固定装置,固定装置包括底座,底座上有导柱,导柱与工作台连接,导柱与固定螺栓连接。本实用新型用于金属基复合材料压实。

804

804

0

0

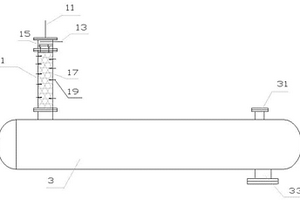

本实用新型涉及一种膜传质反应器,由分离罐A和设置在分离罐A顶部的至少二个筒体组成,各筒体并列设置于分离罐A顶部一侧且底端均伸入分离罐A内,所述各筒体通过管道并联至第一相物流输送管路接入第一相物流,各筒体通过管道并联至第二相液体输送管路接入第二相液体。本实用新型采用了多个筒体与分离罐相连,缩小了设备尺寸,便利了安装、维修、拆卸,提高了膜传质反应器的单套装置处理规模,节约了制造、建设及运行成本。本实用新型可广泛用于石化、冶金、造纸、环保等行业的处理规模较大的萃取、抽提、脱除等传质反应过程。

1075

1075

0

0

本实用新型涉及起重设备,特别指起重时吸、放料自动控制的永磁起重吊。本实用新型包括永磁体、磁体箱、吸放控制机构,其特点在于矩形吊架内设置可水平移动的磁体箱,磁体箱内装有永磁体和导磁体,矩形吊架底部设有吸盘,吸放控制机构对称设置在矩形吊架的两端。本实用新型主要是利用永磁吊的自重,在工作过程中,通过传动机构使磁块在机体中作往复运动,从而实现通磁、断磁,达到吸放料的目的。本实用新型无需用电,无需充磁,是一种高效、节能的新科技产品,具有广泛的实用性,可以用于冶金、机械、造船、码头、仓库、水下打捞等作业场所,具有独特的优越性。

899

899

0

0

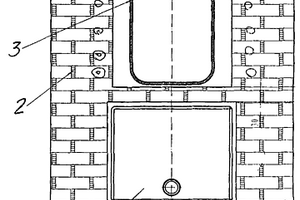

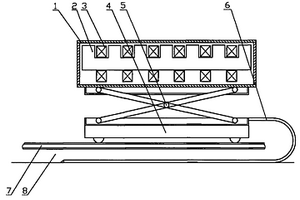

本实用新型涉及冶金熔炼电磁搅拌器,特别指一种克莱姆绕组炉底电磁搅拌器。本实用新型包括:水平设置的电磁搅拌器铁芯,铁芯的芯齿向上均布,磁轭位于铁芯下部,线圈嵌在磁轭部位,铁芯磁路设置为开路,用于形成行波磁场搅拌金属熔液;采用克莱姆绕组线圈,线圈绕组为垂直设置,且各绕组均嵌在铁芯的磁轭上,用于形成行波磁场带动金属熔液定向移动;所述的铁芯和线圈设在一个拖动小车上,用于将电磁搅拌器水平移动的设置在熔炼炉底部;所述的拖动小车与铁芯和线圈之间设置有液压升降装置,用于将电磁搅拌产生行波磁场的工作平面垂直的升至熔炼炉底部。本实用新型能够降低能耗、提高金属收得率、均匀合金成分、减少偏析、缩小熔液上下温差等。

934

934

0

0

本实用新型公开了一种高压瓷套,采用了上下瓷套执行控制功能技术原理,其技术特点是:由下瓷套底部浇装下瓷套下法兰和下瓷套下密封圈,下瓷套顶部浇装下瓷套上法兰和下瓷套上密封圈,下瓷套上端安装下出线板,下出线板上安装上瓷套下法兰,上瓷套下法兰上浇装上瓷套和上瓷套下密封圈,上瓷套顶部浇装上瓷套上法兰和上瓷套上密封圈,上瓷套上端安装上进线板,上瓷套的空间真空灭弧室构成,使产品具有运输安全、产品稳定性高、可靠性高、使用寿命长、抗外界环境干扰能力强、适用范围广、爬电比距大等特点,可广泛应用于电力、冶金、石化、矿山、铁道等领域作为35-110KV变电站10KV出口侧高压大电流输送控制的户外大电流高压真空断路器中装配使用。

863

863

0

0

本实用新型公开了一种用于低温尾气回收的相变换热器系统,设置在低温尾气回收的通道上,包括相变吸热换热器、相变放热换热器、自动控制部分、第二介质入口管线、第二介质出口管线、旁路管线、旁路调节阀、壁温检测装置、上升管和下降管。本实用新型利用水作为第一介质时,水从饱和水汽化至饱和蒸汽阶段,相变吸热换热器的管壁温度恒定,低温尾气排出温度恒定,避免了局部低温导致露点腐蚀,延长了本实用新型的使用寿命,提高了经济效益;呈模块式结构,成本低、更换周期短、更换维修方便;运行安全稳定;适用于锅炉、余热锅炉、回收炼油、化工或冶金等装置尾部低温烟气余热的回收利用,节能。

1245

1245

0

0

本实用新型公开了一种膜传质反应器,用于不相溶气‑液或液‑液介质之间的传质反应,包括反应器筒体、分离罐、第一相物流进口、第二相液体进口、液相分布器、至少二根纤维丝、第一相物流出口、第二相液体出口和至少一个超声波发生器。本实用新型采用了超声波发生器,从而提高两相传质效率,同时增加两相接触面积,进一步提高两相传质效率;另一方面利用超声空化作用,达到了反应器内的阻垢和除垢效果,实现了在线清洗,可以有效降低膜强化传质反应器的堵塞,从而延长了反应器运行周期,降低了能耗,增加了产能;可广泛用于石化、冶金、造纸、环保等行业的处理规模较大的萃取、催化、抽提、脱除等传质反应过程。

北方有色为您提供最新的湖南岳阳有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日