全部

1079

1079

0

0

本发明公开了一种面向金属成型和冲压加工领域的模具板坯材料,所述模具板坯材料由以下质量分数的原料制备而成:Cr 0.2~0.5%、Eu 0.2~0.5%、Mo0.5~1%、Ni 1~2%、Cu 1~2%、WC 1~2%、TiC 1~2%、水溶性石蜡1~2%和Fe88~92%,将所述原料依次经过混合、压制、干燥、真空烧结,得到模具板坯材料。本发明的工艺简单容易操作,所用材料无毒无污染,所得的模具板坯材料力学性能、刚性和硬度高,模具板坯耐磨性、抗腐蚀性好。相比于现有技术,所述模具板坯材料经过混合、压制、干燥、真空烧结得到,不仅提高了硬质合金基体的耐磨性与整体强度,而且改善了板坯材料的质量稳定性,在热处理过程中不易变形,具有高淬透性能,能够满足热冲压对模具自身的性能要求。

809

809

0

0

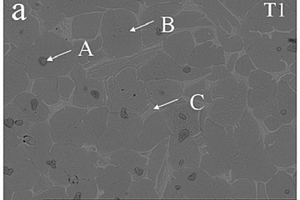

本发明公开了一种碳化钛基多元陶瓷涂层的制备方法,包括有下列步骤:1)将粉体烧结块体金属电极及工件电极置入煤油中;2)将脉冲电源的阳极与粉体烧结块体金属电极连接,将脉冲电源的阴极与工件电极连接;3)接通脉冲电源,粉体烧结块体金属电极在液相介质中放电而释放出的Ti及其它金属Me离子与煤油中电离出来的C离子在等离子体作用下进行电化学反应,合成碳化钛基多元陶瓷涂层,并沉积在工件电极的表面;上述步骤1)中粉体烧结块体金属电极是采用金属Ti和Me按重量比为70~90∶30~10的粉体模压成型后在真空烧结炉中进行高温烧结制成,Me是Al,W或Zr;本发明强化层成分不均匀,工艺稳定性高,不需大型镀膜装置,不必抽真空,镀膜成本低。

1077

1077

0

0

本发明提供了一种采用金属粉末注射成型制备金属齿轮的方法,包括以下步骤:S1、喂料制备;S2、注射成形:将混合料置于注射成型机中,并进行加热;然后注射到齿轮模具型腔内形成坯件;S3、脱脂:对坯件进行加热,对坯件加热以脱去粘结剂,获得粗品件;S4、烧结:将粗品件置于850~950℃的温度下进行预烧,之后置于真空烧结炉内进行高温真空烧结,获得烧结坯;S5、热处理:将烧结坯经过二次加工后,置于Ar气体中,加热至800‑950℃,保温1‑4h,后将烧结坯置于淬火介质中实现冷却,最终获得金属齿轮。本发明的有益效果是:减少了能耗和环境污染,提高了金属齿轮的生产效率。

978

978

0

0

本发明提供了一种下转换发光透明陶瓷及其制备方法,属于发光材料技术领域。该下转换发光透明陶瓷的化学通式为{MxA3‑x‑y‑zCeyYbz}B5‑xSixO12;其中M包括Ca2+,A包括Y、Gd和Lu中的任意一种,B包括Al、Ga和Sc中的至少一种,0<x≤3,0<y≤0.1,0<z≤1.5。该下转换发光透明陶瓷具有发光性稳定及吸收强度高等特点。制备方法包括:配料,于真空烧结装置中烧结,随后退火处理。该方法工艺简单,成本较低,适合批量化生产。

919

919

0

0

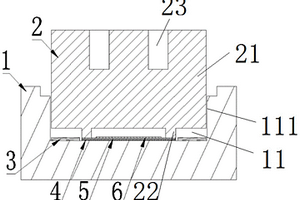

本发明提供一种基于表面快速热处理高纯致密氧化镁靶材的制备方法,包括以下步骤:以氧化镁粉末为原料,以氧化锆球为介质,对原料进行行星球磨,研磨后的粉末进行200目筛分;将筛后粉末进行冷等静压成型得到氧化镁压坯;将氧化镁压坯进行真空烧结,真空烧结结束后,根据所需靶材尺寸进行进行表面精密机加工至靶材表面粗糙度≤0.8μm,得到氧化镁靶材;将氧化镁靶材进行表面研磨,然后进行清洗,最后在真空条件下用连续波激光热处理法、扫描电子束法或非相干宽带频光源法进行表面快速热处理,得到基于表面快速热处理高纯致密氧化镁靶材。本发明制备的氧化镁靶材纯度高、致密度好、表层与内层组织一致,且制备方法简单,工期短,绿色环保节能。

1191

1191

0

0

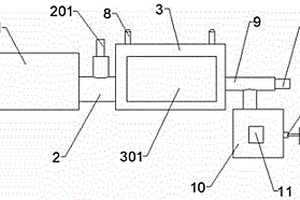

本发明涉及齿轮制造技术领域,具体指一种用于加工齿轮的金属粉末注射成型工艺,包括以下工艺步骤:S1、将金属粉末与粘结剂以(12~15):1的比例均匀混合,形成混合料;S2、将混合料置于注射成型机中,并进行加热,然后注射到齿轮模具型腔内形成坯件;S3、对坯件进行加热,脱去粘结剂,获得粗品件;S4、将粗品件置于1000~1100℃的温度下进行预烧,并置于真空烧结炉内进行高温真空烧结。通过本发明的金属粉末注射成型工艺加工出的齿轮,齿轮的整体密度均匀,密度可达99.5%以上,齿轮的强度、硬度和耐磨性能好,尺寸精度高,表面光洁度好,一次成型,无需后期加工,生产成本较低,适合进行大批量的生产。

1120

1120

0

0

本发明公开了刀剪生产技术领域中的一种防腐防锈的刀剪生产用粉末注射制造方法,包括制作刀剪用的合金粉末、将合金粉末和有机粘结剂均匀混炼,形成混合原料、将混合原料制粒后进行加热塑化,制成注射用喂料、将喂料通过注射成形机注入刀剪模具内形成刀剪胚体、对刀剪胚体进行脱脂处理、对脱脂处理后的刀剪胚体进行真空烧结处理、对真空烧结处理后的刀剪胚体进行后处理;本发明生产的刀剪胚体烧结后收缩稳定,不易变形,精度较高,同时在生产时内部添加了Cr、Mo、Ti和Co金属粉末,极大的提高了刀剪的防腐防锈能力以及硬度,有效的提高了刀剪的质量。

1225

1225

0

0

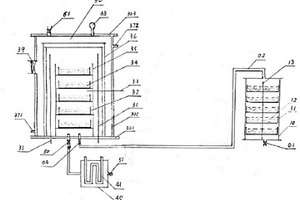

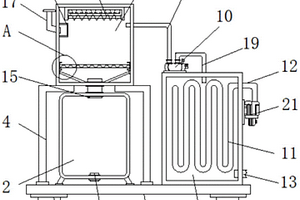

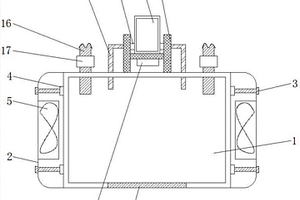

本实用新型公开了一种粉末冶金真空冷却装置,包括真空烧结炉、连接管、冷却箱、机械手、传送机、冷却水箱、水泵、冷却水管、排料管、收集箱、门板、单向阀、抽空机,该粉末冶金真空冷却装置结构简单,设计合理,通过抽空机将冷却箱和收集箱中空气抽出,使得冷却箱和收集箱内部处于真空状态,并且通过连接管与真空烧结炉连接,因此将真空烧结炉中的零件取出时,使得零件处于完全真空状态下冷却,因此可达到对零件起到保护作用,并且通过向冷却水管中不断输入水,从而加快零件的冷却效率。

959

959

0

0

本发明提供了一种金属粉末注射成型工艺,包括以下步骤:S1、将金属粉末与粘结剂在温度为160‑190℃并且密封的环境下进行混炼并造粒,形成喂料;S2、将喂料进行注射成型,形成生坯;S3、将生坯进行脱脂,形成棕坯;S4、将棕坯置于850~950℃的温度下进行预烧,之后置于真空烧结炉内进行高温真空烧结,真空烧结炉的温度为1200~1300℃,真空度为3~5Pa,形成烧结件;S5、将烧结件进行二次处理形成成品本发明的有益效果是:简化了工艺过程,降低了成本,可以快速成型成品,成品的耐磨性较好。

860

860

0

0

本发明公开了一种可穿戴设备用钛原材料及其近净成形制备方法,涉及可穿戴设备的制备技术领域。该方法将球形钛粉和/或钛合金粉末与塑基体系粘结剂混合均匀后依次进行密炼、催化脱脂、热脱脂、真空烧结以及热等静压。且该方法采用金属粉末注射成型技术来制备可穿戴设备的钛材料外壳及零部件。原始粉末原材料可采用球形纯钛或钛合金粉末,粘结剂采用塑基粘结剂体系,工艺流程为密炼,催化脱脂,热脱脂,真空烧结和热等静压。本发明采用粘结剂的体积含量在45%‑50%,在脱脂和真空烧结过程中,粘结剂中的C原子会与Ti原子原位反应形成TiC析出相,最终烧结成品为TiC颗粒增强的钛基复合材料。经热等静压处理后,产品致密度接近100%。

728

728

0

0

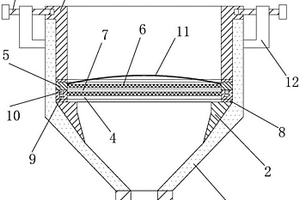

本实用新型公开了一种防粘型真空碳管烧结炉,其包括固定支撑架、真空烧结炉体、电发热管、真空泵、氢气进气管、电磁阀、主控制器,真空烧结炉体包括烧结炉本体、烧结炉盖,烧结炉本体和烧结炉盖分别包括从外至内依次层叠布置的钢质外壳、隔热保温层以钼片内壳,真空泵通过抽真空管道与烧结炉本体的真空烧结腔室连通,真空烧结腔室的底部装设碳舟皿,碳舟皿的工件承放面涂覆防粘接层。工作时,主控制器通过协调控制电发热管、真空泵、电磁阀动作来完成工件烧结作业;防粘接层由氧化铝粉末、炭黑、酒精混合而成,在烧结过程中,防粘接层能够防止工件与碳舟皿粘接,进而避免工件报废。故而,本实用新型结构设计新颖且能够避免工件因粘接而报废。

991

991

0

0

本发明公开了一种陶瓷颗粒增强耐磨嵌件及其制作方法,其制作方法包括以下步骤:1)根据铸件形状确定嵌件的形状、结构和尺寸,采用铝合金制作压制嵌件用模具;2)氧化锆增韧氧化铝陶瓷颗粒的除油、化学镀镍和清洗干燥;3)嵌件用模料的制备;4)将模料填入步骤1)的模具型腔中,采用震压式脱箱造型机将模料震实压紧,脱模,得到料坯;5)将料坯放入热风炉,充分干燥;6)将干燥过的料坯放入真空烧结炉,进行真空烧结,再冷却出炉,得到陶瓷颗粒增强耐磨嵌件。本发明的制作方法效率高,塑形稳定,铸渗效果好,制作的陶瓷颗粒增强耐磨嵌件抗高温溃散性好,与金属液的润湿性好,耐磨性能优异。

900

900

0

0

本发明实施例适用于微波组装工艺技术领域,提供了一种共晶有功率芯片的载体焊接方法,盒体、印刷电路板和共晶有功率芯片的载体装配组成产品结构,印刷电路板预先焊接固定于盒体上,载体焊接于盒体上的载体焊接区域并与印刷电路板电连接,该焊接方法包括以下步骤:根据载体的尺寸大小制作焊片;对盒体中的载体焊接区域和焊片进行清洗;将盒体放入真空烧结炉中,并依次层叠放置焊片以及载体;对真空烧结炉抽真空并填充氮气,直至真空烧结炉中的空气完全排出;在真空环境下对真空烧结炉加热升温,通过熔融焊片将载体焊接于载体焊接区域。本发明可解决现有技术用镊子进行载体和盒体的摩擦焊接操作困难而且存在性能和质量隐患的问题。

992

992

0

0

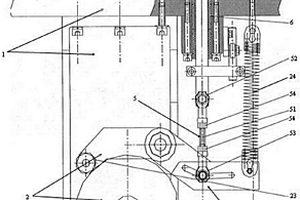

本发明公开了一种减少硬质合金短棒材弯曲率的方法,其工艺步骤包括:a、压制;b、坯料自然干燥;c、脱胶;d、将由石墨舟皿装载的坯料放入至真空烧结炉内,关闭炉门后进行抽真空处理;e、真空一次烧结;f、坯料随炉冷却至室温;g、于石墨盖板的盖板V形槽表面以及石墨底板的底板V形槽表面涂覆防粘涂料;h、防粘涂料自然干燥;i、烧结装载石墨舟皿装载坯料;j、将由烧结装载石墨舟皿装载的坯料放入至真空烧结炉内,关闭炉门后进行抽真空处理;k、真空成型烧结;l、成品随炉冷却至室温;m、切割。通过上述工艺步骤设计,本发明能有效减少硬质合金短棒材弯曲率且能有效避免粘结现象,即能有效提高硬质合金短棒材的质量及成品率。

1182

1182

0

0

本发明公开了一种金属化陶瓷基板及其制备方法,所述金属化陶瓷基板按下述步骤制备:(1)制备氮化铝陶瓷基片;(2)在所述氮化铝陶瓷基片的表面形成银层;(3)在所述银层远离所述氮化铝陶瓷基片的表面形成有机层;(4)在所述有机层远离所述银层的表面形成铜浆层,以形成金属化陶瓷基板前体;(5)真空烧结所述金属化陶瓷基板前体。本发明在真空烧结的时候,真空烧结时温度比较高,银层会扩散至氮化铝陶瓷基片中,与氮化铝发生反应形成氮化银过渡层,提高了其结合力;真空烧结的过程中,由于有机层的隔绝作用,银层不会和铜浆层发生反应,阻止了银层迁移到铜浆层;本发明制备的金属化陶瓷基板的导电率高,镀覆附着性好,同时其具有优异的耐热循环性。

986

986

0

0

本发明公开了一种用于钽或铌阳极的烧结装置,所述的烧结装置包括真空烧结炉和空气净化装置,用于除氢、酸、水分中的至少一种。在钽或铌阳极被烧结后,冷却到25℃或以下的温度,使空气通过所述的空气净化装置后再进入真空烧结炉,使钽或铌阳极烧结体表面形成致密的氧化膜。本发明还公开了一种含氢低的钽或铌阳极烧结体,用这种鉭或铌阳极烧结体制造的电容器漏电流低。

1123

1123

0

0

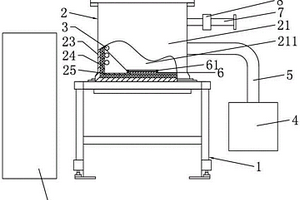

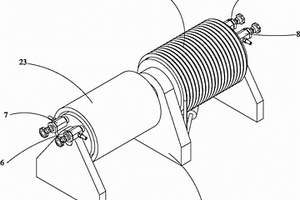

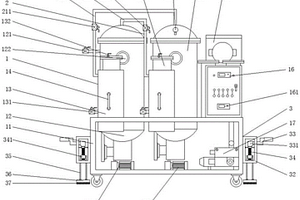

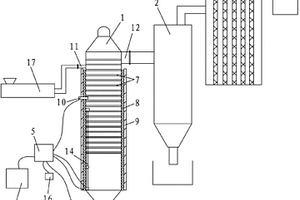

本实用新型属于蒸镀设备技术领域,尤其涉及一种蒸镀装置,包括支架、真空烧结装置、冷凝沉积装置和电源系统,真空烧结装置和冷凝沉积装置均设置于支架上,电源系统分别与真空烧结装置和冷凝沉积装置连接,并且真空烧结装置的一端和冷凝沉积装置的一端连通。相对于现有技术,本实用新型中真空烧结装置用于得到包覆材料的蒸汽,将被包覆材料置于冷凝沉积装置中,包覆材料的蒸汽到达冷凝沉积装置中,便可以在被包覆材料的表面沉积一层包覆材料,形成核-壳结构,从而可以增强包覆材料和被包覆材料之间的结合力。整个装置可以实现材料的连续化生产,简化了材料的生产流程,大大提高了生产效率,降低了生产成本,而且环境友好。

1194

1194

0

0

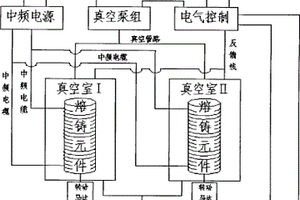

本实用新型涉及一种用于金属材料熔铸成型的设备,包括:中频电源,通过中频电缆来与真空装置连接;电气控制装置,通过控制和/或反馈线、动力线来与真空装置相连;真空装置,还包括真空泵组、真空熔铸室和转动马达,其中的真空泵组通过真空管路来与真空熔铸室相连而真空熔铸室则通过转动马达和动力线来与电气控制装置连接;液压启闭装置,通过控制及反馈线、动力线来与电气控制装置相连。该设备采用双供电结构的中频电源且真空熔铸室和转动马达各有两套,使得当其中一个真空熔铸室在装卸工件和冷却结晶时该电源供电于另一真空熔铸室的熔炼和浇铸。该真空装置既具有用于产生电磁加热或搅拌的感应加热元件又采用无坩埚结构以减少维修保养工作量。

1165

1165

0

0

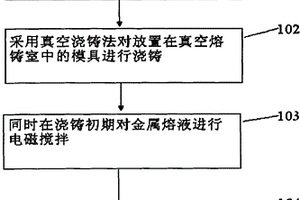

本发明涉及一种用于金属材料熔铸成型的系统及其方法,其中系统包括:中频电源,电气控制装置,液压启闭装置,和真空装置,还包括真空泵组、真空熔铸室和转动马达。该真空熔铸室采用无坩埚结构且具有用于电磁加热和搅拌的感应加热元件。制备铸件的方法包括在真空中对金属材料进行中频加热,用真空浇铸法对放置在真空熔铸室中的模具进行浇铸,同时在浇铸初期对金属熔液进行电磁搅拌,并使金属液在正压下冷却、结晶、凝固。采用本发明所述方法及系统可以克服需要使用坩埚再次浇铸的过程,而且在中频熔炼和真空浇铸的同时能够对金属液进行电磁搅拌和/或离心运动,以获得晶粒细小、组织致密、性能优良的铸件。

949

949

0

0

本发明涉及真空冶金领域,具体为一种真空感应熔炼炉用石墨坩埚打结固定的方法。固定和支撑石墨坩埚的材料包含三层结构。第一层为一块圆形的耐高温氧化铝陶瓷垫;第二层由耐高温的正六边形氧化锆陶瓷方砖铺砌而成;第三层是靠近石墨坩埚部分,由颗粒及粉状的耐高温打结料捣打而成。本发明可以提高打结坩埚和拆炉的效率,并且可以节约打结固定石墨坩埚所需要的材料。

940

940

0

0

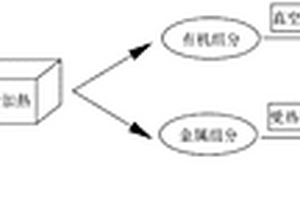

本发明公开了一种从废旧太阳能板中回收金属和能源气体的方法。本发明对废弃太阳能板进行真空热解处理,分离并回收废旧太阳能板中有机组分裂解得到的短链气体;采用真空冶金的方法将金属组分气化,并利用不同金属在真空条件下的沸点差异,通过温度梯度分级冷凝分离,从而得到各种金属单质。本发明实现了废旧太阳能板中各金属组分、有机组分和硅原料的高效精准分离回收,将废旧的太阳能板转化为高附加值、可二次利用的材料,而且工艺简单,能耗低,无二次污染物的排放,具有显著的经济效益和环境效益。

1012

1012

0

0

本发明公开了一种废旧电路板电子元器件高附加值资源化的技术方法及其应用。该方法是将真空热解、真空冶金和分级冷凝法相联用的方法,真空热解使非金属组分热解成油气,真空冶金使金属组分气化,分级冷凝分别获得各种油气和各种金属组分,多相结合实现对废旧电路板电子元器件中金属和非金属的高附加值回收。本发明的方法可以以废旧电路板电子元器件为原料,最终获得各种热解油气和各种单质金属,实现废旧电路板电子元器件的高附加值资源化利用,而且工艺简单、回收效率高,且回收的金属和非金属资源附加值高、无二次污染物排放,具有显著的经济效益和环境效益。

787

787

0

0

本实用新型公开了一种高效真空分离漏斗,涉及分离漏斗技术领域,改善在对滤纸更换时,需要将滤纸铺设到漏斗的底部上,需要反复地对滤纸进行调整而使其平整,较为耗时,影响工作进程的问题,包括漏斗本体,所述漏斗本体的内壁固定安装有安装台,所述安装台上安装有过滤组件,所述漏斗本体内部位于过滤组件的上方插接有压紧筒体,所述压紧筒体与漏斗本体之间通过连接组件固定连接;所述过滤组件包括安装在安装台上的下环体,所述下环体的上方拆卸安装有上环体,所述压紧筒体的底部位于上环体的上方。本实用新型通过将整个过滤组件从漏斗本体的内部取出,更换新的过滤组件即可,省时省力。

1038

1038

0

0

本实用新型涉及老化油技术领域,且公开了一种基于多级真空分离技术的海上油田油水分离装置,括第一次脱水装置和第二次脱水装置,所述第一次脱水装置包括框架,所述框架的内侧底面设置有一级老化油循环泵,该基于多级真空分离技术的海上油田油水分离装置,通过在作业时打开进油口的阀门,利用真空泵的抽离将老化油原液吸入到一级真空闪蒸塔内,当达到预定液位后关闭进油口,然后开始进行内部循环脱水,老化油经过一级电加热器进行加热后,在通过雾化喷头喷淋到一级真空闪蒸塔内部的多孔波纹金属固体骨架结构的专用膜化填料上,膜内径向流速瞬间增大,膜内物质快速交换,气液两相接触面不断刷新,这就保证了薄膜具有一定的流体速度。

888

888

0

0

本实用新型涉及化工技术领域,且公开了一种a蒎烯、β蒎烯真空分离装置,解决了目前市场上的a蒎烯、β蒎烯真空分离装置结构复杂,功能单一,分离效果不明显的问题,其包括支撑板,所述支撑板顶部的一侧固定连接有收集罐,收集罐的底部固定连接有排料管,支撑板顶部的两侧均固定连接有连接架,两个连接架的顶部之间固定连接有分离箱,分离箱内腔的顶部固定连接有供热装置,分离箱内腔的两侧均安装有滑动架,两个滑动架之间滑动连接有分离板,该a蒎烯、β蒎烯真空分离装置,解决了a蒎烯分离之后的残液β蒎烯需要运输另一分离罐,需要重新调整精馏参数,导致精馏效率低的问题,提高了分离的效率,加强了实用性。

896

896

0

0

本实用新型公开了一种用于胶囊充填机真空分离器的推杆装置,包括机架、设于机架上凸轮机构及上端与真空分离器连接的纵向推杆,所述纵向推杆的下端与推动其做上下运动的凸轮机构相连接,所述纵向推杆的下端与凸轮机构通过可调节长度的螺杆调节机构相互连接;所述螺杆调节机构包括上端和下端的螺纹方向相反的调节螺杆及分别与调节螺杆的上端和下端相配合的上连接件和下连接件;所述调节螺杆上还设有两个锁紧螺母,当真空分离器工作时,锁紧螺母分别与上连接件和下连接件紧压。通过采用可调节长度的螺杆调节机构实现纵向推杆在高度上的细微调整,螺杆调节机构的各部件均是结构简单的基本零件,具有制造成本低廉,安装简易,调整方便的特点。

877

877

0

0

本申请涉及一种真空分离器及换热系统。上述的真空分离器用于与换热系统的机体的出气端连通,真空分离器包括分离器主体、固定挡板、真空泵、进气管、排气管、回流管以及补水罐,分离器主体形成有分离腔;固定挡板位于分离腔内并与分离器主体连接,且固定挡板邻近进气管设置;由于真空泵的进气口与出气端连通,使机体产生的废气通过出气端进入真空泵,又由于进气管分别与分离腔和出气口连通,真空泵再将废气从出气口排入分离腔内,与固定挡板接触后的废气再通过排气管排出,大大减少了废气中的高温水滴,且废气经过较长的管道路径之后再排出,使聚集于分离腔内的水滴温度均得到冷却,解决了换热系统的水滴外泄较大且容易烫伤人的问题。

716

716

0

0

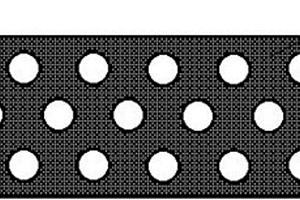

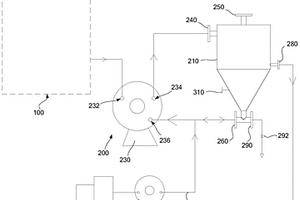

本实用新型涉及物料加工设备技术领域,特指再生聚合物低分子杂质的真空分离机,包括有真空分离塔、旋风分离器、过滤器、真空泵、控制器,真空分离塔、旋风分离器、过滤器、真空泵依次相互连接;真空分离塔内设有若干层多孔板,多孔板均布设有若干过料孔,本实用新型利能够实现再生聚合物低分子杂质有效分离,得到高纯度的再生聚合物,分离效果好、结构简单;并且,真空分离塔外表面有电热丝和保温层,真空分离塔内设有温度感应器,利用温度感应器实时检测出真空分离塔内的温度并反馈给控制器,通过控制器控制电热丝的加热温度面将真空分离塔内的温度控制适合的范围内,能够实现恒温,并能精确控制温度。

740

740

0

0

本实用新型公开了一种自动补气真空烧结块冷炉,包括炉体,炉体两侧壁均活动连接有端盖,端盖上安装有螺栓、螺纹座与冷却风机,炉体顶部设有支撑架,支撑架上安装有真空表,真空表包括电子显示屏、切换按钮、设置按钮、背光按钮与电源按钮,真空表两侧外壁均固定连接有接口,接口一端活动连接有检测管,支撑架底部中央安装有中央处理器,炉体顶部于支撑架两侧固定连接有补气管,补气管上安装有电磁阀,炉体底部设有散热孔。本实用新型能够大幅降低冷却所需时间,拆装也十分方便快捷,提高了拆装效率,工作效率大大提高,使得在补气时无需人工手动进行补气,提高了补气效率,操作简单,使用方便,实用性强。

中冶有色为您提供最新的广东有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!