全部

853

853

0

0

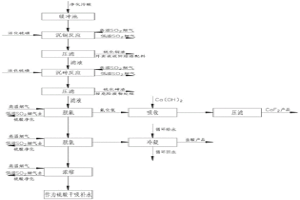

一种从含钒石煤中提取五氧化二钒的新方法。 它涉及到化工冶金工艺。本发明即将含钒石煤在现 有工艺脱碳、破碎、球磨基础上,不加盐成球在平窑或 回转窑中于800-1000℃之间空气中焙烧一定时间, 然后以极稀的硫酸在pH=1左右,常温至煮沸温度 下浸出钒,浸出液经处理、转型后用N263萃取,氯化 铵反萃取,反萃取产物在一定温度下转型解吸后补充 加入氯化铵沉淀,然后离心干燥,得到偏钒酸铵。偏 钒酸铵经脱氨和灼烧即得到品位为98%以上的 V2O5。萃取有机相,反萃水相,萃余水均循环使用, 实施方便。

716

716

0

0

本发明公开了一种红土镍矿的烧结配矿方法。是将组分相同、质量配比不同的多种红土镍矿进行配矿,控制各组分质量比满足:MgO/SiO2=0.2~0.6,MgO/Al2O3=2~5,Al2O3/SiO2=0.1~0.5;同时,配加碱性熔剂及固体燃料来调控化学成分,以调节烧结混合料四元碱度、烧结温度及烧结气氛,三者相互配合,使红土镍矿在烧结过程中生成适宜的粘结相,强化烧结过程的液相生成,从而提高烧结矿质量及冶金性能,降低烧结燃耗,优化高炉炉料质量,大幅降低熔炼法生产镍铁的成本,为随后的矿热炉熔炼生产镍铁提供优质的原料。

本发明公开了一种增强相均匀分布的颗粒增强金属基复合球形粉体材料的制备方法,该方法采用金属粉末与增强相粉末进行机械混合后,通过粉末冶金技术进行成型并烧结制成复合棒材,复合棒材利用无坩埚熔炼气雾化技术制得增强相均匀分布的颗粒增强金属基复合球形粉体材料,该方法制备的复合粉末杂质少、强化相均匀分布、粉末为球形或近球形,具有优异的流动性和高松装密度,将其作为粉末冶金、注射成型、3D打印等技术的原材料,具有独特的优势与不可替代性,能获得综合性能优异的器件。

956

956

0

0

本发明属于冶金及材料科学技术领域,具体涉及一种强化红土镍矿烧结的复合添加剂及其使用方法,其成分如下:镍冶炼废渣55~75wt%;红土镍矿磁选尾渣5~15wt%;废活性炭20~30wt%。所述的镍冶炼废渣为硫化镍熔炼过程产生的熔炼渣;所述的红土镍矿磁选尾渣为红土镍矿直接还原‑磁选产生的非磁性物;所述的废活性炭为烧结烟气脱硫脱硝过程产生的废弃活性炭。本发明通过烧结过程中添入多功能复合添加剂,强化红土镍矿烧结,提高烧结矿强度、降低烧结固体能耗。

983

983

0

0

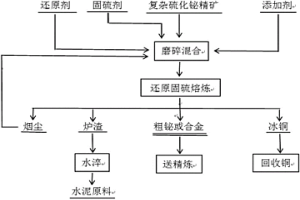

本发明涉及一种复杂硫化铋矿的一步炼铋清洁冶炼方法,属于清洁冶金和有价金属综合回收利用技术领域。本发明将复杂硫化铋精矿与固硫剂、还原剂及少量添加剂按一定比例混合均匀后放入熔炼炉。在高温及强还原性条件下,复杂精矿中的铋、铅、钼等有价金属的硫化物与富铁物料中的铁氧化物发生还原固硫反应,一步产出粗铋、冰铜和炉渣。其中铋、铅、钼等有价金属富集在粗铋中,硫以FeS及Cu2S的形式固定在冰铜中,脉石矿物与还原剂中的灰分及与富铁物料中的部分铁氧化物生成硅铁钙三元渣。本发明实现了铋、铅、钼、铜、银等有价金属的高效富集回收,过程中消耗熔剂少,一步熔炼得到粗铋合金,成本低,且无SO2烟气产生,避免了其对环境的污染。

794

794

0

0

本发明属于特殊性能合金及粉末冶金新材料领域,特别是指一种磁芯粉末的制备工艺。本发明通过以下步骤实现,1.通过水雾化生产线:高温熔液被介质高压水的喷雾下击碎,经过滤、干燥、筛分等后序处理制成合金粉末;2.通过气雾化生产线:高温熔液被介质高压气体的喷雾下击碎,经筛分等后序处理制成合金粉末;3.真空熔炼、球磨生产线:高温熔液在真空状态下铸成合金锭,经破碎、球磨、筛分等后序处理制成合金粉末。本发明的优点在于:对生产设备以及工艺进行了多次改进,大大降低了生产成本,由于该项目生产工艺中不使用燃煤,而是采用电能辅助升温,纯金属在中频电炉中熔炼成合金后经介质破碎成合金粉末。

1067

1067

0

0

本发明公开了一种高纯度高强高导铜基靶材及其制备方法,原料按照重量份数比为:高纯银粉0.1~1.0份、高纯铜银锶合金粉1~10份、余量为铜粉99~99.9份,银粉+铜粉总共100份;其中:铜银锶合金粉合金中银的含量为0.1~1.0%,锶的含量为5~20ppm,余量为铜。本发明采用粉末冶金的方法对铜粉和银粉进行冷等静压制坯,可确保铜和银的比例保持一致,又可以避免熔炼过程中发生银的偏析。本发明提出的制备方法,在制备高纯坯锭之前先进行多道次区域熔炼获得合金母坯,可保证后续靶材成品的高纯度。

1145

1145

0

0

本发明公开了一种冶炼烟气制酸净化污酸的回收工艺,属于冶金化工环保领域,本发明工艺无石灰中和过程,无石膏废渣产生;有价金属铜回收利用,减少危废渣量,创造经济效益和环保效益;对熔炼高温烟气余热进行余热利用,降低净化工序循环水消耗;活化硫磺加入量少,运行成本低;污水处理过程无石灰或石灰石加入,无石膏固废产生,是一种节能降耗减排的净化污酸处理技术;净化工序洗涤产生的污酸,通过活化硫磺和高温SO2烟气,选择性分步分离沉淀出铜、砷,分离后的污酸通过熔炼系统产生的高温烟气分级蒸发出其中的氟和氯,通过沉淀和蒸发,分离污酸中的有害杂质,满足污酸直接回用的要求。

909

909

0

0

本发明公布了一种吸收CO2并同时避免SO2排放的硫化锑矿冶炼方法。该方法从炉膛顶部/侧部/底部插入一喷管到熔盐中,熔炼时喷入一定压力的CO2气体搅动熔盐,强化熔盐离子传质,提高熔炼效率。熔盐中的MeO成分在CO2作用下,与硫化锑中的硫反应转化为MeS,避免了SO2的生成。此外,通入的CO2被熔盐吸收转化为碳酸盐。本发明不仅可有效捕集固定CO2,且通入的CO2可有效搅动熔池,促进反应,而且可避免传统硫化锑矿冶炼时低浓度SO2的污染,一步炼出高品位精锑,提高锑直收率。本发明可为冶金领域有色金属硫化矿冶炼CO2、SO2的减排提供技术支撑。

794

794

0

0

本发明公开了一种钛铝合金泡沫及其制备方法,涉及金属间化合物技术领域。该方法首先将Ti粉和Al源按比例混合均匀,并将混合粉末经真空输送装入熔炼炉中进行熔炼铸锭,然后对小块的铸锭进行氢化处理后得到吸氢钛铝合金粉末,最后经过吸氢钛铝合金粉末压制成坯和自蔓延反应,获得钛铝合金泡沫材料。因此,本发明通过采用合金化处理、氢化处理和自蔓延反应结合方法,避免了粉末冶金过程容易氧化的问题,降低了钛铝合金泡沫产品中的氧含量,提高了其纯度,提升其力学性能,满足了特殊条件下的苛刻要求;同时,提高了产品的成分均匀性和致密度。

934

934

0

0

本发明公开了一种低温混碱炼铅方法,其特征是在600℃~900℃的温度及碱性条件下熔炼硫化铅精矿及二次铅原料提取粗铅,然后用湿法冶金和选矿方法处理炉渣回收铜、锌等伴生元素和再生碱返回使用。包括碱性熔炼、水浸、水浸渣选矿及水浸液再生碱和硫回收等过程。本发明大幅度降低了炼铅温度,碱再生回用,降低了冶炼成本。由于冶炼过程中CuS、Cu2S、ZnS及SiO2等不发生物相变化,因此,可用选矿方法回收铜、锌等伴生金属,易于实现;尤其是消除了传统高温炼铅严重存在的铅尘、铅雾及二氧化硫烟气对环境的污染。本发明是一种条件温和、环境良好的清洁炼铅方法,对铅冶炼技术进步具有重要意义和应用前景。

875

875

0

0

本发明公开了一种利用铝电解槽废旧阴极制备铝电解用炭素阴极的方法,以铝电解废旧阴极炭块和冶金焦为骨料,采用一次破碎、两次成型、二次浸渍、三次焙烧的方法,充分利用废阴极炭材料结构特点,根据骨料特征合理匹配阴极炭块制备工艺,通过制备工艺与材料之间的相互补充,同时实现了对废阴极炭块、冶金焦杂质的脱除和铝电解槽阴极炭块的制备。本发明通过利用废旧阴极制备铝电解用炭素阴极的过程,实现废旧阴极中杂质的脱除,成功避免现有工艺带来的环境污染,成倍提升废旧阴极的使用量和使用效率,实现制备高效、无污染铝电解用炭素阴极的目标。

842

842

0

0

一种炼铁炉料及其成矿方法,该炉料是将造块原料分类并分别制备成液相固结颗粒料和固相固结颗粒料,再经烧结焙烧得到炼铁炉料;该炼铁炉料由以铁酸钙为主要粘结相的液相固结部分、以铁氧化物再结晶为主要固结形式的固相固结部分以及铁酸钙、钙铁橄榄石液相侵入固相固结颗粒料表面,与铁氧化物交织成矿的过渡部分有机结合的优质炼铁炉料。本发明能够通过一步烧结焙烧实现固相固结和液相固结的有机结合,对合理利用多样化的铁矿石资源有显著效果。同时,与常规的烧结法和球团法制备的炼铁炉料相比,采用本发明制备的炼铁炉料的强度和冶金性能均得到了明显改善。

861

861

0

0

本发明属于冶金资源综合利用技术领域,特别设计一种含锡二次废物的资源化再利用过程。一种含锡二次废物的资源化再利用过程,是将锡精矿冶炼过程中产生的含锡二次废物作为原料,通过还原焙烧‑加铝除砷,再利用硫化焙烧制备得到再生材料硫化亚锡(SnS),可应用于钠钾离子电池负极材料的制备。本发明利用锡冶炼过程中产生的含锡二次废物直接合成钠/钾离子电池负极材料,不仅充分有效利用资源,提高资源利用率,避免污染环境,而且含锡废弃物直接合成负极材料缩短工艺流程,更能够降低生产成本,提升含锡废弃物价值。本发明还提供了该硫化亚锡负极材料作为钠/钾离子电池负极材料的应用。

本发明涉及一种强化难处理铁矿固态还原的添加剂及其应用:所述添加剂含有Na、Fe、S;添加剂中S的价态小于0,所述Na、Fe、S以化合物的形式存在。将该添加剂的应用方法为:将细粒级的难处理铁矿与多硫铁钠添加剂混匀造块,所得团块经干燥后,置于还原气氛中进行高温焙烧,冷却后的焙烧产品经磨矿、磁选,得到磁性金属铁/铁合金产品和非磁性尾矿。含钠、铁、硫的非磁性尾矿可进一步分离回收多硫铁钠,实现该添加剂的循环使用。本发明的添加剂主要从冶金固废中获得,价格低廉,环境友好,可为难处理铁矿高效利用提供技术支撑,具有协同处置固废的优势,易于实现工业化,有着十分广阔的推广应用前景。

1132

1132

0

0

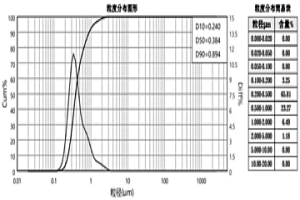

本发明公开了一种超纯铁精矿氢还原制备微纳米铁粉的方法。该方法为将超纯铁精矿依次经过粗磨与超细研磨,得到微纳米级铁精矿浆液;将微纳米级铁精矿浆液通过纳米干燥,得到微纳米超纯铁精矿粉体;将超纯铁精矿粉体进行低温还原焙烧,低温还原焙烧产物经过解聚和表面包覆处理后,干燥,即得微纳米铁粉。该方法成本低,过程简单、绿色环保,特别适合制备粒径在1μm以下的高纯微纳米铁粉,且铁粉具有近球状形貌,粒度均匀可调节,可广泛用于常规粉末冶金领域或磁性材料、催化、净水材料等功能化领域。

793

793

0

0

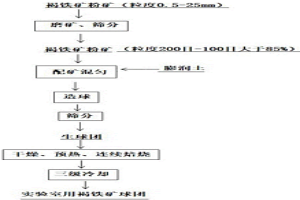

本发明涉及一种在实验室条件下获得褐铁矿球团的方法,属于冶金科研技术领域。褐铁矿粉按占总褐铁矿矿粉含量的99%以上,加入1%以下的膨润土混合均匀配矿并加水润湿得到总褐铁矿矿粉;制成生球团,得到直径为15~35mm的生球含量≥95%;生球进行干燥、预热、焙烧,焙烧之后关闭电炉,随炉冷却至1000℃,然后半开炉门继续降温,在炉内温度下降到800℃取出盛放球团的坩埚,不取出球团坩埚放置在大理石地面冷却至室温,得到实验室用褐铁矿球团。本发明直接采用高比例褐铁矿粉为原料就能制备得到符合高炉炼铁需要强度的成品球团。

834

834

0

0

一种球墨铸铁井盖的生产方法,以10wt%~80wt%碳素钢、余量为生铁或回炉铁的炉料进行熔炼,炉料熔炼过程中加入炉料重量0.8%~1.0%的SiC作为预处理剂进行熔炼预处理,熔炼预处理包括以下步骤:将三分之一的炉料加入到电炉中熔融;熔融后将SiC加入到电炉中,加入时将SiC加到中部而不靠近炉壁;继续加入余下的炉料熔炼。本发明利用SiC作为预处理剂,可适当提高碳当量,降低成本;同时改善了铁液的冶金条件,加强了还原性,减轻锈蚀炉料的不利作用,增加球墨铸铁单位面积的石墨球数,提高球化率,减少非金属夹杂物和熔渣,消除缩孔、缩松、皮下气孔等铸造缺陷;产品基体组织细化,石墨球大小都在6级以上,机械性能稳定,产品合格率提高5%。

1206

1206

0

0

本发明公开了一种大尺寸难熔高熵合金的制备方法,目的在于解决采用传统的电弧熔炼、真空感应熔炼、机械合金化、粉末冶金、电化学沉积等方法难以成型高熔点(2000℃以上)、大尺寸的难熔高熵合金的难题,更好的推动难熔高熵合金在未来超高温领域的广阔应用;本发明的制备方法为:按一定比例进行配料,将配好的原料每两种分开熔炼,再将新形成的合金熔炼,以此类推,通过调整熔炼时间和电流,使熔炼炉反应器内合金原料完全熔化形成合金;本发明采用的新型磁悬浮熔炼技术是一种高熔点、大尺寸的难熔高熵合金的有效成型方法,采用此方法制备的难熔高熵合金为体心立方结构的单一固溶体,其显微组织结构均匀、耐磨性好、耐腐蚀性好,综合性能优异。

802

802

0

0

本发明公开一种高强度Ti‑Zr‑Ta合金及其制备方法、应用,该制备方法包括将原料熔炼成合金铸锭、表面处理、氢化处理、破碎、脱氢处理和烧结等步骤。本发明提供的制备方法采用粉末冶金法,克服了传统熔炼铸造方法中难以大尺寸成型、易产生缩孔等缺陷,避免了熔铸所必须的后续热处理工序,通过成型模具的设计即可实现大尺寸构件的近净成型。同时,粉末冶金可抑制合金的成分偏析、枝晶形成和多相析出,形成具有均一相结构的块体合金材料,因而可更好地保证合金的性能。本发明方法制备的Ti‑Zr‑Ta合金组织均匀,具有良好的力学性能,其拉伸强度可达1000MPa以上。

1107

1107

0

0

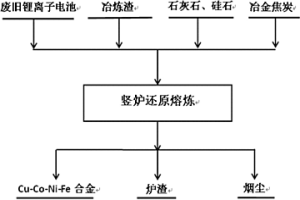

本发明提供了一种从废旧锂离子电池和/或其材料中回收有价金属的方法,包括以下步骤:将废旧锂离子电池和/或其材料、冶金焦炭与熔剂和/或含Cu、Co和Ni中一种或几种的废料混合,得到混合物料;所述冶金焦炭占混合物料的0~20wt%;在所述混合物料中,CaO/SiO2≥1或(CaO+MgO)/SiO2≥1;将所述混合物料在1400℃~1600℃的温度下进行还原熔炼,得到含有价金属的合金和炉渣。本发明采用碱性熔渣熔炼,可实现有价金属的高效回收,降低炉渣中有价金属的含量。

1124

1124

0

0

本发明属于冶金工程与环境工程技术领域,涉及一种镍冶炼渣高效回收镍铜金属的方法。所述方法包括以下步骤:(1)破碎:对镍冶炼渣进行破碎处理,得到镍渣颗粒;(2)还原—硫化焙烧:向细粒镍渣中加入一定量的黄铁矿混匀后,在表面平铺一定量的碳粉,并在1400℃下焙烧;(3)回收:将所得焙烧改性渣经磨细后采用浮选作业进行回收,最终得到铜镍混合精矿。本发明全程涉及设备少,工艺流程简单,处理成本低。本发明可使堆存放置的镍渣变废为宝、降本增效;满足绿色发展理念和可持续发展的要求,有利于促进资源循环利用,实现经济与环保的双赢局面。

883

883

0

0

本发明涉及有色金属冶金领域,具体提供了一种用硫酸烧渣制备海绵铁的方法,以硫酸烧渣为原料,采用烟煤为还原剂,CaCO3为脱硫剂,采用同心管灌装方式装料或球粒混合方式装料,其中硫酸烧渣∶烟煤∶CaCO3的加料质量比为100∶34-35∶6-7;然后在1100℃-1200℃下焙烧3.5h~4.0h,再在保护气氛下急冷得焙烧矿,焙烧矿经过磁选得海绵铁;所述海绵铁全铁含量≥93.41%,金属化率≥96.38%,杂质除S含量≤0.016%,SiO2+Al2O3含量≤5.32%,达到国家标准。本发明利用硫酸烧渣直接生产海绵铁,没有烧结、炼铁工序,节约能源,且原料来源广泛。

925

925

0

0

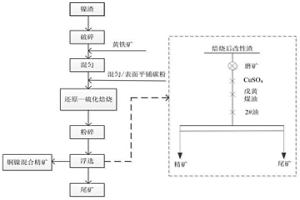

一种由钨矿物原料零废水排放制备APT的系统,其具有生料制备装置和熟料烧成装置,生料制备装置具有生料配制控制器,包括配料比例控制器和生料磨细粒度控制器。熟料烧成装置具有熟料烧成控制器,具有焙烧温度控制器、焙烧时间控制器、焙烧气氛控制器。浸出装置具有浸出剂入口、浸出浆液出口、反馈气体回收口、结晶浆液分离洗涤液回收口、渣相洗涤液回收口、晶种入口;固液分离装置,其具有浸出渣反馈口、洗液反馈出口、蒸发结晶冷凝水的接收口、晶种反馈口;结晶装置具有反馈至浸出装置的气体反馈口;结晶浆液的液固分离装置具有结晶母液返回至浸出装置的出口。本实用新型实现了废水零排放,达到了绿色冶金的技术水平。

1074

1074

0

0

本发明公开了一种含锰钒钛磁铁矿球团的制备方法,属于钢铁冶金领域,包括:(1)按照质量百分比进行备料:以钒钛磁铁精矿为主要原料,添加含锰物质,配加总量0.5~3%的粘结剂;(2)将钒钛磁铁精矿、含锰物质和粘结剂混匀,制成生球;(3)将所述生球干燥、预热,得到预热球;(4)将所述预热球进行焙烧处理,得到含锰钒钛磁铁矿球团矿。在添加含锰物质后,球团抗压强度显著提高,所需焙烧温度焙烧时间均有所降低,还原膨胀率下降,解决了钒钛磁铁矿球团存在焙烧温度高,成品球抗压强度低的问题。

751

751

0

0

本发明涉及一种同步制备物相纯α‑MoO3和β‑MoO3的方法;属于钼化工品及冶金炉料生产制备技术领域。本发明以工业氧化钼或纯三氧化钼为原料,经焙烧产生三氧化钼蒸气,一部分钼蒸气在高温段冷却凝华,形成物相纯α‑MoO3层,另一部分钼蒸气经抽风穿过α‑MoO3层和中温段的陶瓷过滤器,在低温段凝华生产物相纯β‑MoO3。本发明利用钼蒸气缓冷生成的α‑MoO3层和多孔陶瓷共同构筑的过滤系统,显著降低了α‑MoO3在低温段的夹杂,实现了钼蒸气缓冷同步制备纯α‑MoO3和β‑MoO3物相组成的产品。

1030

1030

0

0

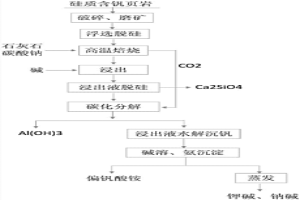

本发明是一种以低品位含钒硅质页岩为原料,综合回收其中钒、铝、钾、硅有价组分的选矿冶金领域。其步骤是以低品位含钒硅质页岩为原料,先将含钒硅质页岩用浮选方法脱硅,钒精矿与过量的石灰石、碳酸钠均匀混合后在回转窑中高温焙烧,得到铝酸钾、铁酸钾、偏钒酸钙、原硅酸钙、二氧化碳等产物,将烧结产物在稀碱溶液中进行溶出,溶出液经脱硅净化后,在密闭容器中通入回转窑产生的二氧化碳气体进行碳化反应,析出Al(OH)3沉淀,脱铝溶液在酸性条件下水解沉淀得到粗钒,将粗钒用碱溶解,加入氯化铵得到偏钒酸铵,最后溶液为富钾、富钠溶液,经分步蒸发得到钾碱、钠碱。本发明彻底解决了石煤浸出渣堆存产生的环境污染问题。

802

802

0

0

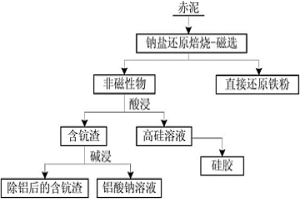

本发明涉及一种从赤泥中富集钪的方法,属于有色冶金技术领域。本发明以铝土矿生产氧化铝过程中产生的固体废物赤泥为原料。依次通过还原焙烧-磁选除铁、酸浸除硅、氢氧化钠溶液浸出除铝得到除铝后的含钪滤渣。本发明所提供的分步处理赤泥分离铁硅铝并实现钪富集的工艺,能够高效富集回收赤泥中的钪资源并综合回收铁、铝、硅等有价组分,为目前赤泥提钪工艺提供了一条新思路。同时,本发明工艺简单、钪损失量少、富集程度高,便于大规模的工业化生产应用。

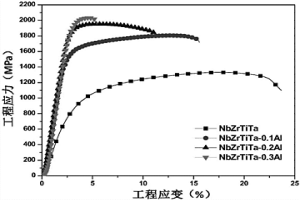

本发明公开了一种受载相变型NbZrTiTaAlx高熵合金及其制备方法和应用,所述NbZrTiTaAlx高熵合金主要由Nb、Zr、Ti、Ta和Al元素组成,各元素的摩尔比为Nb:Zr:Ti:Ta:Al=a:b:c:d:x,其中a、b、c和d均独立的取值为[0.98,1.02]中的任意值,x=0~0.3,还包括不可避免的杂质元素。其制备方法,包括以下步骤:将所述摩尔比的冶金原料在氩气气氛下进行电弧熔炼,熔炼电流为250A~700A,熔清后提升电流至600A以上,然后熄弧。本发明的NbZrTiTaAlx高熵合金具有高密度高强度高塑性和优异释能特性,可应用于含能结构材料中。

中冶有色为您提供最新的湖南长沙有色金属火法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!