全部

870

870

0

0

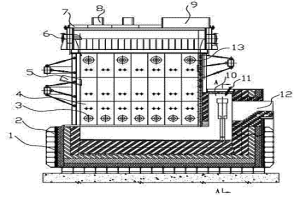

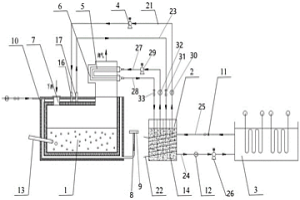

贫氧还原流化焙烧工艺和设备系矿石或废料 的焙烧法初步处理。本发明采用一级流化床,通过调节进入流化 焙烧炉流化气体中的尾气量,从而控制还原焙烧 温度解决高温还原焙烧中的结焦问题,又能在流 化床中产生一定的还原性气氛,达到所需的还原 深度,完成高温还原焙烧过程,采用本工艺,二 氧化锰的还原率可达97%以上,生产成本可降低 25%-35%,是化工、冶金系统实现高温还原焙 烧经济有效的工艺。

966

966

0

0

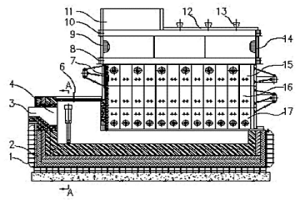

一种陶瓷基惰性阳极铝电解槽的焦粒焙烧启动方法。首先在阳极表面镀覆金属化层,电解槽启动操作时,在阳极和槽底炭块之间铺设石墨粉或冶金焦与煅后石油焦的混合料作为发热层;电解槽的预热焙烧控制在48-96小时。本发明方法解决了陶瓷基惰性阳极易被炭及碳气氛还原而无法直接实现其铝电解槽正常焙烧启动的问题,突破了铝电解惰性阳极应用过程中的关键技术难题,该方法操作简便,成本低廉,可靠性高。本发明适用于所有采用陶瓷基惰性阳极作为阳极的电极槽型,槽型包括普通预焙槽、导流槽、星形结构槽、立式槽等。

1095

1095

0

0

本发明公开了一种铁酸锌活化焙烧-物相调控锌铁分离的方法。铁酸锌类冶金废渣加入硫酸铵,300-470℃进行活化焙烧分解铁酸锌,480-670℃焙烧调控铁的物相为Fe2O3,在浸出过程中锌选择性浸出得到富锌液,铁富集到渣中得到富铁料。富锌液中含锌20g/L,含铁<0.5g/L;在最优条件下锌浸出率> 92%,铁浸出率<0.8%以下;富铁料中锌含量<1%,铁的入渣率达到99%以上。本发明能有效地回收铁酸锌类冶金废料中锌和铁,具有很好的经济意义与环境意义。

1065

1065

0

0

本发明涉及一种还原熔炼渣及其在粗氧化锑还原熔炼中的应用,属于有色金属冶金领域。本发明所设计的还原熔炼渣,以质量份数比计包括SiO220~40份、FeO?20~40份、CaO?5~20份、Na2O?5~25份。本发明通过在粗氧化锑还原熔炼时补入本发明所设定的还原熔炼渣,在900~1200℃,保温30~120min即可产出粗锑、玻璃渣、烟尘和烟气,粗锑和炉渣在沉降分离后分别排出,烟尘返粉处理,烟气净化后排空。本发明所设计工艺具有熔炼温度低、渣含锑低、锑直收率高,返粉量少等优点;便于大规模工业化应用。

919

919

0

0

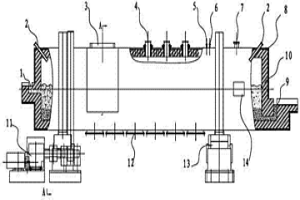

本实用新型涉及有色冶金领域的火法冶金设备,具体是一种富氧侧吹还原熔池熔炼炉,炉顶顶部设有固态加料口,炉身由从上到下的三层铜水套组成,且炉身内下层铜水套两侧分别设有至少两个一次风嘴,炉身内上层铜水套两侧分别设有至少两个二次风嘴,炉身中间层或上层铜水套一端设有液态加料口,中间一层铜水套另一端与虹吸室相连,该虹吸室置于炉缸一端,虹吸室一侧设有金属虹吸放出口,虹吸室一端设有渣放出口。本实用新型作为一种富氧侧吹还原熔池熔炼炉,具有环境好、能耗低、作业连续、劳动强度低等优点,并同时适用于固态物及液态物料。

899

899

0

0

本实用新型涉及一种有色冶金领域的火法冶金设备,尤其适用于铜精矿、镍精矿、铜镍精矿的富氧侧吹熔池熔炼炉,包括两排垂直于地面放置的钢架,并在两排钢架之间设有炉缸、炉身、炉顶,其特征是,炉顶顶部设有加料口,炉身包括设在炉身上侧的至少一层钢水套和钢水套下侧从上到下布置的至少三层铜水套,底层铜水套两侧分别设有至少两个一次风嘴,顶层铜水套两侧分别设有至少两个二次风嘴,炉缸内一端设有虹吸室,虹吸室一端上部设有渣放出口,虹吸室一侧上部设有金属虹吸放出口,虹吸室一侧下部设有安全放出口。本实用新型作为一种富氧侧吹熔池熔炼炉,具有环境好、能耗低、作业连续、自动化程度高等优点。

793

793

0

0

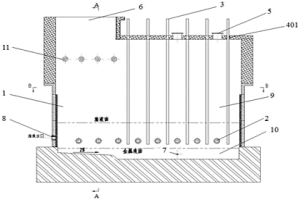

本实用新型涉及一种用于有色冶金领域的火法冶金设备,具体是指一种卧式富氧底吹熔池熔炼炉,炉身为圆筒形,且两圆形侧面置于左右两端,炉身一侧设有动力装置,且炉身通过传动装置绕炉身轴线转动,炉身一端设有金属虹吸放出口,炉身另一端设有炉渣虹吸放出口,炉身顶部设有至少2个加料口,炉身底部设有至少2个富氧空气喷嘴。本实用新型作为一种卧式富氧底吹熔池熔炼炉采用富氧空气氧化脱硫熔炼,烟气量小,炉子散热损失少,基本可以达到自热熔炼,除了用于铅冶炼外,还可以用于铜冶炼、再生铅冶炼以及从阳极泥中回收贵金属。

1010

1010

0

0

本发明公开了一种侧顶吹熔池熔炼锡新工艺及熔炼炉,属于金属冶炼技术领域,本发明采用侧顶吹熔池熔炼锡新工艺,富氧浓度高,减少了入炉空气量,提高烟气中二氧化硫等污染物浓度,便于后续脱硫处理,大大减少污染物的排放量,烟气带走热能少,降低冶炼综合能耗;顶壁喷枪缩短开炉时间,快速造熔池,上下移动搅动底部锡铁合金层作为还原剂参与下一阶段弱还原反应,减少还原煤消耗,无乙锡产生,缩短粗锡精炼工艺流程;富氧空气强烈搅拌熔池,最大程度强化冶金动力学条件,增大单位炉床面积处理能力,锡回收率高;本发明所述侧顶吹熔池熔炼锡新工艺采用的熔炼炉,可以快速造熔池,富氧浓度高,能耗低,烟气排放量小,炉体寿命长。

834

834

0

0

本发明一种在火法有色金属冶金中低碳处置磷石膏的方法,属于火法冶金技术领域。本发明以磷石膏作为造渣剂中的含钙熔剂,根据火法有色金属冶金中入炉原辅材料的成分含量和处理量、设计的炉渣的主要成分含量,计算出造渣剂中需要添加的钙的量,根据造渣剂中添加的钙的量以及磷石膏的含钙量,计算出磷石膏的用量,在1200-1250℃条件下进行有色金属火法冶炼。本发明不需建专门厂房与设备,而是在现有火法有色金属冶金过程中顺便处置磷石膏固废,充分利用了火法有色金属冶金过程中的氧化反应热及副产高浓度SO2烟气的特点,实现了磷石膏的低成本处置及资源高效利用。

1002

1002

0

0

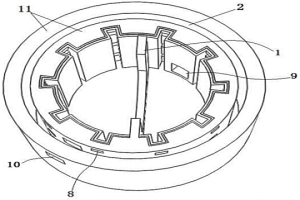

本实用新型涉及用于冶金炉的砌体结构及熔炼炉,包括环状砌体墙,所述砌体墙内设有若干环形烟道,所述砌体墙的内壁设有多个槽,所述砌体墙上设有若干第一孔,所述第一孔的一端与槽连通,第一孔的另一端与环形烟道连通;砌体墙所围的空间内设有隔墙,隔墙上设有将隔墙两侧空间连通的第二孔;所述隔墙一侧的砌体墙上设有燃烧器安装孔,隔墙另一侧的砌体墙上设有出烟口,所述环形烟道与砌体墙外部空间通过出烟口连通。本实用新型可以解决小型非蓄热式锅能耗高的问题,满足各种中高温精炼铸锭锅最高温度的使用需求,最大限度的利用了燃料中的热量,达到了降低精炼锅排烟温度、提高燃料利用率、易于修补、延长精炼锅砌体以及排烟道使用寿命的目的。

1149

1149

0

0

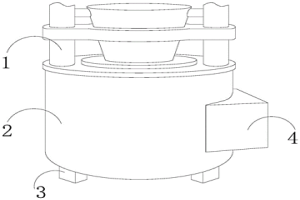

本发明公开了一种冶金机械用高温熔炼炉,其结构包括余热利用装置、熔炉、支撑脚、衔接端,余热利用装置设于熔炉上,熔炉与余热利用装置相连接,支撑脚固定安装在熔炉底部,熔炉侧面固定设有衔接端,本发明的有益效果:通过将金属物料进行预热,使其表层部分被软化,实现废气余热的利用,进一步使得金属物料的熔融更为便利,从而在一定程度上缩小了金属物料添加到熔炉内被熔融的速度,间接减小了熔融金属物料所需的能耗。

1024

1024

0

0

一种高温烟气净化方法,使用块状、粒状或粉状石灰直接作为酸性气体的吸收剂,吸收剂置于焙烧物料的上面或与焙烧物料间隔分层填放,或填充在焙烧烟气的通道内但不与焙烧物料直接接触,根据焙烧物料中产生酸性气体元素的含量,石灰按吸收反应化学计量的1~3倍填充。该方法的特点是,用石灰作为高温烟气中酸性气体的吸收剂,它不与冶金物料拌和或直接接触,高温烟气通过石灰层酸性气体被吸收,焙烧结束后焙砂层与石灰层易于分开,吸收了酸性气体的石灰可作为化工原料加以利用,工艺简单,环境友好,净化成本低,资源利用率高。

889

889

0

0

一种冶金物料与碳酸钠机械活化焙烧方法,将冶金物料与碳酸钠经机械活化——粉碎成粒度达负150目的细粉,冶金物料包含钨冶金物料黑乌钨矿、白钨金矿及低品位钨中矿,高杂质相钼铁合金,稀土精矿,机械活化可在冶金物料与碳酸钠拌和前分别进行也可在两者拌和后进行。本发明的优点在于,采用机械活化工艺,使冶金物料与碳酸钠反应接触增大、接触更加充分、紧密,从而使焙烧反应的活化能减小,加快反应速度,降低焙烧温度,节约能源,保护环境,降低成本,且有效地防止焙烧物粘结。

1108

1108

0

0

本发明公开了一种二氧化硫焙烧铁橄榄石类冶金废渣回收铁的方法。铁橄榄石类冶金废渣通入二氧化硫气体和氧气,在200-1100℃进行焙烧后,再用酸溶液浸出铁,浸出率>91%,或进行强磁选,磁选精矿中铁含量达到66%。本发明能通过二氧化硫焙烧有效地回收铁橄榄石类冶金废渣中铁,对于铁橄榄石类冶金废渣的减量化和铁资源化作用明显。

1247

1247

0

0

本发明公开了一种黄铁矿焙烧铁橄榄石类冶金废渣回收铁的方法。铁橄榄石类冶金废渣加入黄铁矿,在300-1100℃进行氧化焙烧后,再用酸溶液浸出,铁浸出率>94%,或进行强磁选,磁选精矿中铁含量达到66%。本发明能通过黄铁矿自热氧化焙烧有效地回收铁橄榄石类冶金废渣和黄铁矿烧渣中的铁,对于铁橄榄石类冶金废渣和黄铁矿烧渣的减量化和资源化作用明显。

1226

1226

0

0

本发明公开了一种焙烧铁橄榄石类冶金废渣回收铁的方法。铁橄榄石类冶金废渣加入硫酸盐,在300-1000℃焙烧后,用酸溶液浸出铁,浸出率>92%;或对焙烧渣进行强磁选,磁选精矿中铁含量达到65%。本发明能通过硫酸盐焙烧有效回收铁橄榄石类冶金废渣和钛白副产物硫酸亚铁中铁,对于铁橄榄石类冶金废渣和钛白副产物硫酸亚铁的减量化和资源化作用明显。

1268

1268

0

0

本发明涉及一种火法冶金炉系统,包括炉体、设于炉体上的下料口和烟道;炉体的炉壁包括由内向外依次分布的第一夹套层、第二夹套层和保温层,第一夹套层内填充有熔融态换热介质,炉体上设有与第一夹套层连通的第一介质入口和第一介质出口;还包括净化罐和间接式换热器,净化罐内填充有熔融态换热介质,净化罐与第一介质入口连通,净化罐与第一介质出口之间连通;间接式换热器具有第二介质入口和第二介质出口,净化罐与第二介质入口之间连通,净化罐与第二介质出口之间连通。本发明的火法冶金炉系统保温效果好,有助于提高冶金炉的反应效率,减少燃料消耗,消除冷却水损失,可简化高温烟气处理方式,达到减碳降耗的同时,满足规模化生产的需要。

2705

2705

0

0

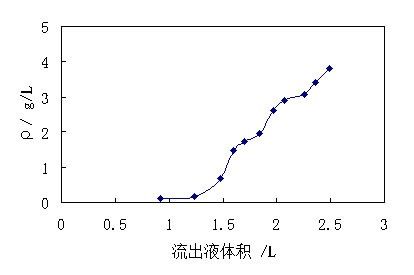

针对目前石煤提钒中存在能耗高、污染重的缺陷,提出了浓酸熟化-离子交换-铵盐沉钒-煅烧精制的石煤提钒新工艺。研究表明:熟化时间8.5 h、酸用量20%、熟化温度120℃的条件下,钒浸出率达88.8%。在接触时间30 min、高径比H/D=41的柱交换过程中,V2O5的饱和容量达358.5 mg/g。铵盐沉钒后煅烧,V2O5产品纯度达98.9%。该工艺能耗低、流程短,从技术上避免了焙烧过程,是清洁的提钒新工艺。

2104

2104

0

0

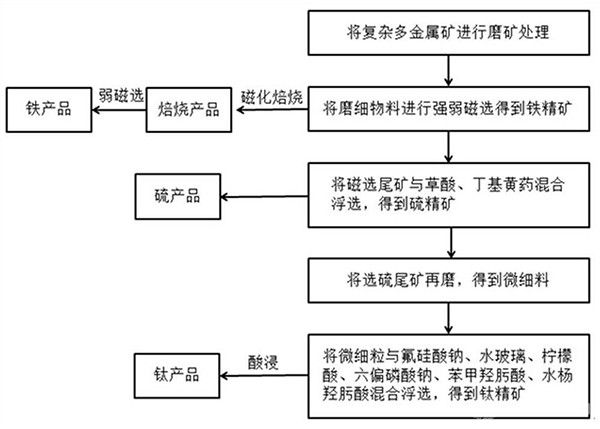

从复杂多金属矿中综合回收铁、硫、钛的方法,其特征在于包括如下步骤:(1)将复杂多金属矿进行磨矿处理,得到磨矿细料;(2)将步骤(1)所述磨矿细料依次进行强磁选、弱磁选、扫选,得到铁精矿和最终强磁扫选尾矿,将铁精矿进行磁化焙烧和一段弱磁选后得到铁产品;

1973

1973

0

0

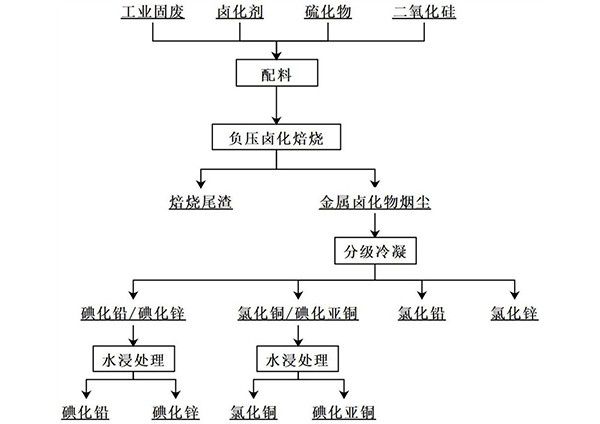

有色金属冶炼渣回收有价金属的方法,其特征在于,包括以下步骤: (1)将有色金属冶炼废渣、卤化剂、硫化物混合研磨、干燥得到预处理矿料; (2)将步骤(1)中得到的预处理矿料放入加热炉内,控制加热炉内压力为负压,升温进行焙烧处理,焙烧处理过程中分区收集产生的金属卤化物烟气得到金属卤化物烟尘,焙烧结束后,得到焙烧渣。

3022

3022

0

0

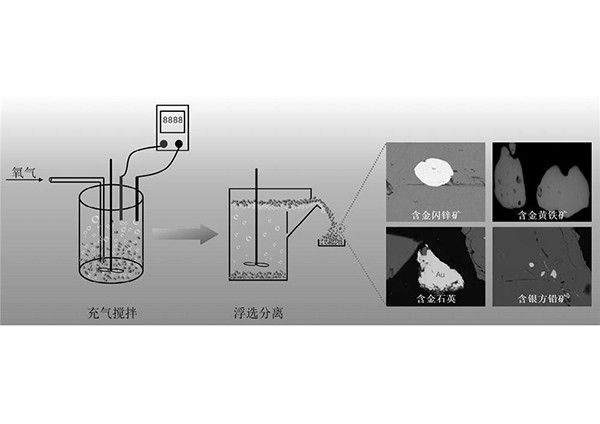

从伴生金银的硫化矿中回收金银的方法,其特征在于,包括以下步骤:步骤一、预处理:将伴生金银的硫化矿细磨至预定的细度;步骤二、调浆:将步骤一中所得硫化矿与水混合,并高速搅拌使其混合均匀;步骤三、调整步骤二所得矿浆的溶解氧浓度和/或矿浆的电位,得到备选矿浆;所述备选矿浆中溶解氧浓度不低于5mg/L和/或矿浆电位不低于-150mV;步骤四、往备选矿浆中加入捕收剂和起泡剂,搅拌,然后进行浮选。

2720

2720

0

0

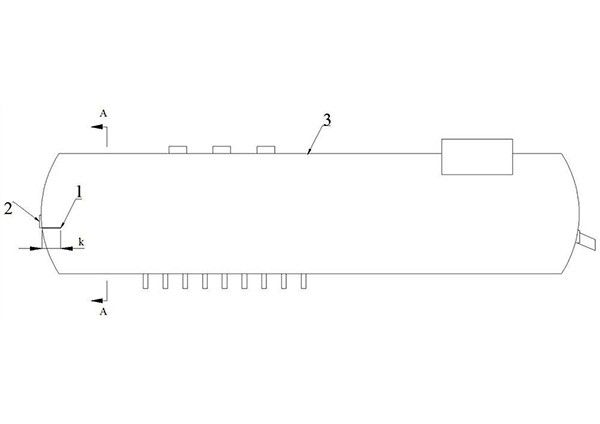

降低大型化底吹炉的熔炼渣含铜的方法,其特征在于,在富氧底吹熔炼过程中,控制熔炼渣渣层厚度进行造锍熔炼;在底吹炉排渣过程中,改变排渣口的形状; 所述熔炼渣渣层厚度控制为40-60cm,且当熔炼渣渣层厚度为40-50cm时,排渣口采用非锐边排渣口,当熔炼渣渣层厚度为50-60cm时,排渣口采用锐边排渣口; 所述大型化底吹炉的尺寸为φ(4.8-5.8)m×(28.8-30)m,设计年处理量为150-200万吨铜矿;

2469

2469

0

0

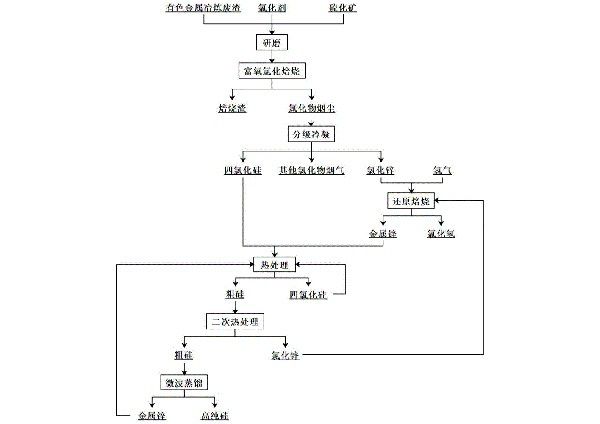

1.利用有色金属冶炼废渣制备高纯硅的方法,其特征在于,包括以下步骤:(1)将含有锌与硅的有色金属冶炼废渣进行氯化焙烧,分区收集氯化焙烧过程中产生的氯化物烟气得到氯化锌烟尘和液态四氯化硅;(2)还原焙烧处理步骤(1)中得到的氯化锌烟尘,得到金属锌;

2057

2057

1

1

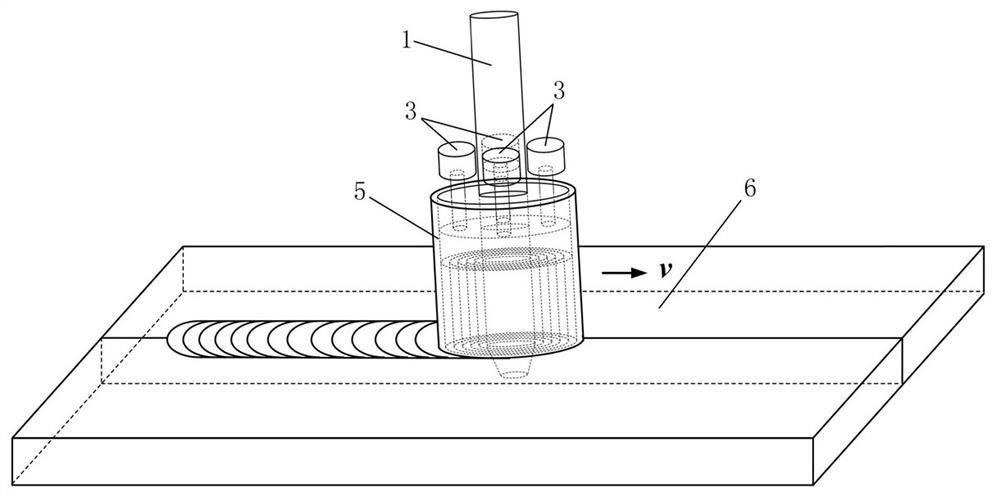

本发明的目的是为了克服现有技术存在的不足,提供一种基于强冶金反应的随焊增强焊缝耐受性搅拌头。采用此基于强冶金反应的随焊增强焊缝耐受性搅拌头进行焊接时,不需要对焊缝进行二次处理,而是伴随焊接过程的进行,同步达到提高焊缝耐磨、耐蚀性能的目的。

北方有色为您提供最新的湖南长沙有色金属火法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!