全部

938

938

0

0

本发明属于发动机支架加工技术领域,具体涉及一种提升发动机支撑架硬度的纳米喷涂工艺,包括初步处理、喷涂粉料制备和喷涂几个步骤。本发明相比现有技术具有以下优点:将本发明中方法对发动机支撑架处理能够有效增强纳米涂料在基体上的附着力,喷涂纳米涂层的发动机支撑架机械性能好,有一定的耐压缩能力,能有效吸收振动,同时其抗热性能和表面硬度都有了明显提高,延长了发动机支撑架的使用寿命,适于推广使用。

1168

1168

0

0

本发明公开了一种氧化铝纤维增强碳化硼陶瓷基复合材料及其制备方法,其特征在于,由下列重量份的原料制成:氮化钒15-25、碳化硼60-80、改性氧化铝纤维10-13、铬铁矿粉3-5、过氧化苯甲酸叔丁酯0.02-0.03、异戊二烯5-7、海藻酸钠2-3、N-羟甲基丙烯酰胺0.2-0.4、乙醇25-30、去离子水40-50;本发明添加的经过抗氧化处理的氧化铝纤维作为陶瓷的增强相具有增强陶瓷韧性、力学性能、耐磨性、硬度和耐高温的特性,添加的铬铁矿粉具有抗熔、耐高温、提高高温摩擦系数和改善热衰退性的特点,增强陶瓷的耐磨擦和耐高温性能的作用。

1279

1279

0

0

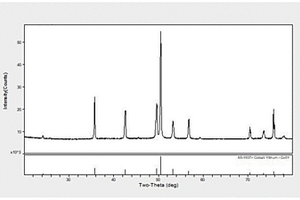

本发明提供一种钕铁硼废旧磁钢全循环回收利用生产新永磁体的制备工艺,涉及稀土功能材料的稀土永磁材料领域。所述钕铁硼废旧磁钢全循环回收利用生产新永磁体的制备工艺包括:废料处理、氢破碎、混料、气流磨、混粉冷化处理、磁场成型、冷等静压、微波烧结、磁场热处理等步骤。本发明克服了现有技术的不足,通过优化氢破碎脱氢工艺、气流磨的晶粒细化技术以及新的烧结时效工艺等方法,不仅复原了废旧38M磁钢的性能,而且进一步提高产品的性能,提高NdFeB磁体生产的经济效益。

1227

1227

0

0

本发明提供一种低失重高耐蚀稀土永磁材料的制备方法,其包括将金属醇盐溶于乙醇,升温滴加催化剂,滴加完成后充分搅拌,制得金属氧化物薄膜旋涂液;将微米级钕铁硼磁体粉末浸入金属氧化物薄膜旋涂液中,混合均匀后利用旋转涂膜机高速旋转以甩干成膜;固化,并将部分团聚的磁体粉末重新碾压成粉末;进行取向压型,然后经油冷等静压制成压坯;经高温烧结及二级回火热处理制得烧结磁体。本发明采用旋涂制膜工艺实现了高电位金属氧化物晶界相均匀包裹钕铁硼主相晶粒的理想显微结构,并且主相晶粒间的高电位金属元素大幅降低了主相与晶界相的电化学电位差,减小了腐蚀原动力,从而极大地提高了磁体的耐腐蚀性能。

840

840

0

0

本发明公开了一种高强碳纤维增强二氧化硅陶瓷基复合材料及其制备方法,其特征在于,由下列重量份的原料制成:三氧化二铝20-40、二氧化硅30-50、改性高弹碳纤维10-13、丙烯酰胺5-7、叔丁基过氧化氢0.02-0.05、对甲苯磺酸0.3-0.6、硼酸1-2、硅藻土3-5、淀粉2-3、聚丙烯酸1-2、乙醇20-30、去离子水30-50;本发明采用改性高强碳纤维作为增强相,具有优良的抗氧化、增强陶瓷韧性、强度、耐高低温、导热性好和膨胀系数小的优点,添加的三氧化二铝具有增强致密性和硬度的作用,添加的硼酸在高温下生成熔融氧化硼具有降低烧结温度的作用,能够减少资源损耗,增加社会效益。

780

780

0

0

本发明公开了一种添加介孔材料的镀锌钕铁硼磁体,由下述组分按质量百分比组成:Pr‑Nd:25‑35%、B:1‑2%、Al:0.1‑1%、Cu:0‑0.2%、Co:1‑2%、Ga:0.1‑0.3%、Nb:0.1‑1%、Zr:0‑0.1%、介孔二氧化硅0.1‑1%,余量为Fe和材料中少量不可避免的杂质;本发明从气流磨磨制后的钕铁硼磁体原料粉末入手,将微米级原料粉末直接包覆镀锌,提高了钕铁硼原料粉末的抗氧化能力,介孔二氧化硅的加入使纳米组分与钕铁硼磁体主相复合成晶界相,在保证剩磁基本不变的同时提高了磁体的矫顽力,生产的钕铁硼磁体晶型结构均匀,耐温性和机械加工性显著提升,具有优良的抗氧化性和高矫顽力。

787

787

0

0

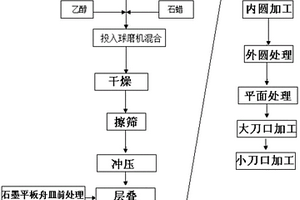

本发明公开了一种高精度硬质合金小圆刀加工工艺,属于硬质合金刀具的生产技术领域。本发明的一种高精度硬质合金小圆刀加工工艺,通过配料→球磨机混合→干燥→擦筛→冲压→石墨平板舟皿的前处理→层叠→烧结→内圆加工→外圆处理→平面处理→大刀口加工→小刀口加工的步骤、专用涂料的使用、高纯石墨平板舟皿的使用及其综合利用,保证了硬质合金小圆刀的锋税和韧性及其质量的稳定性和合格率,实现了提高硬质合金产品质量的目的,整个工艺既保障了操作工的人身安全和避免了环境污染,又能能够提高生产效率50%以上,对于相同的产能,可以减少设备投资;步骤中的回收综合利用装置,可以节省能源,减低生产成本,增强市场竞争力。

878

878

0

0

本发明涉及泵的性能研究技术领域,公开了一种耐冲蚀磨损的不锈钢泵体加工工艺,利用镍纳米材料与碳化硅复合,进一步烧结得到高强度涂层材料,将制备得到的涂层材料使用等离子喷涂工艺涂装至不锈钢泵体表面,形成的复合涂层厚度在0.42‑0.48毫米之间,界面致密而且结合强度高,复合层中的组合颗粒能够均匀分布在不锈钢泵基体上,且覆盖度高,克服了现有耐磨涂料后加工带来的不融合缺陷,具有较强的实际应用价值。

1039

1039

0

0

一种钕铁硼超细粉回收与高效利用的方法,涉及钕铁硼加工制作技术领域,其特征在于:包括以下操作步骤,超细粉前处理、配置浆料、开始造粒、取向成型、真空脱脂与烧结。本发明方法合理、液相分散‑高压喷雾技术实现对超细粉高效合理利用。

813

813

0

0

本发明涉及金属陶瓷复合材料技术领域,具体涉及一种陶瓷钢及其制造方法;按重量百分比计,包括以下组分:Al 3.2‑3.8%、Cr 0.8‑1.2%、Co 0.14‑0.18%、Ce 0.5‑0.8%、Y 0.25‑0.28%、Nd 0.05‑0.08%、Mn 1.2‑1.6%、W 0.24‑0.28%、SiC 3.4‑3.8%、SiN41.8‑2.2%、CaF20.25‑0.29%,余量为Fe及不可避免的杂质;本发明提供了一种陶瓷钢及其制造方法,本发明各元素组分间分布、作用均衡,组织结构致密均匀,金相转化平衡度高,所制造的陶瓷钢具有良好的强度和硬度,耐磨性、耐高温性和耐腐蚀性更好,而且本发明制备工艺简单、生产成本低廉、安全性高、处理方便、产品质量高,具有较好的市场应用价值。

798

798

0

0

本发明公开了一种氧化铝纤维增强石膏陶瓷基复合材料及其制备方法,其特征在于,由下列重量份的原料制成:石膏50-70、硫酸钡10-12、改性氧化铝纤维10-15、铝粉3-5、过硫酸铵0.01-0.03、苯乙烯4-6、过氧化二异丙苯0.1-0.3、羟丙基纤维素1-2、聚乙烯蜡1-3、瓷土8-10、乙醇20-30、去离子水30-50;本发明添加的经过抗氧化处理的氧化铝纤维作为陶瓷的增强相具有增强陶瓷韧性、力学性能、耐磨性、硬度和耐高温的特性,添加的硫酸钡在高温煅烧下不变色,使陶瓷白度增强,密度均匀,光泽性好,表面平滑的作用。

1052

1052

0

0

本发明涉及一种基于玻璃废料的耐热玻璃及其制备方法,属于耐热玻璃技术领域。该耐热玻璃按重量份计包括玻璃废料38‑46份、耐热填料2‑4份、高硼硅酸盐玻璃粉15‑30份和助剂2‑5份,耐热填料以堇青石和莫来石为主要原料,以玻璃微珠为粘接材料和分散材料,通过烧结的方式制成多孔微粒结构,填充在玻璃中提高玻璃的韧性和断裂强度,降低热膨胀系数,同时添加少量亚微米级的二硅化钼,提高抗氧化能力,保证烧结过程中的稳定性,添加耐热填料制得的耐热玻璃在600℃具有良好的耐热震性能,热膨胀系数低至2.97*10‑6/℃,可媲美现有的优质高硼硅耐热玻璃。

999

999

0

0

本发明公开了一种高锌铝基浸油轴承材料,由下列重量份的原料制成:铝88-90、锌5-7、磷3-4、镁1-2、钒0.5-1、聚四氟乙烯粉3-4、二硫化钼0.8-1.5、硬脂酸2-3、甲基纤维素0.6-1、石墨1-1.5、贝壳粉0.7-0.9、氟化锆0.3-0.4、高岭土0.5-0.6、油酸适量;本发明制备的轴承材料,所述材料不仅具有高强度、硬度和机械承载能力及优良的耐磨性能,而且环保、成本低、制备工艺简单易于规模化生产,可用作滑动轴承材料,具有工业应用价值。

828

828

0

0

本发明公开了一种添加二硒化钨的铝基高温自润滑轴承材料,由下列重量份的原料制成:铝85-90、锌5-8、钕2-3、镁2-3、钇0.5-1、聚四氟乙烯粉3-4、二硫化钼0.8-1.5、硬脂酸2-3、甲基纤维素0.6-1、石墨1-1.5、硅藻土1.2-1.6、二硒化钨0.4-0.6、碳酸钙0.7-0.9、油酸适量;本发明制备的轴承材料自润滑性好、结构刚度、硬度、耐疲劳性能、抗拉强度性能优良,适用于高温磨蚀环境。

911

911

0

0

本发明公开了一种利用喷墨3D打印技术制备高耐蚀性镁合金的方法,所述方法包括以下步骤:原始粉末的准备;粘接剂的准备:将权利要求1中的粘接剂组分混合均匀后得到打印所需粘接剂;打印过程控制,将配制好的原始粉末加入到3D打印机的成型仓和粉料仓中,将成型仓和粉料仓的粉末分别铺平,将配制好的粘结剂加入到墨水腔中,根据零件的外形形状和尺寸设定打印程序并输入打印机,随后开始打印,通过调节打印参数,获得打印粗坯;脱脂与烧结。本发明不需要模具,可实现复杂形状零件的制备,且大幅度提高了合金的耐腐蚀性能。

790

790

0

0

一种高强度增压器涡轮叶轮注射成型的方法,属于航空发动机涡轮制备技术领域,包括金属粉末的配置、粘合剂配料、一次熔炼、二次熔炼、注射成型、溶剂脱脂、热脱脂、烧结、固溶处理和时效处理。采用本发明的方法,通过成分均匀性改善和晶粒细化等大幅度提高了涡轮合金的机械力学性能,强度可以达到增压器涡轮叶轮的使用要求。加入B4C粉,高温下Ti和B4C反应生成了TiB和TiC。TiB和TiC均匀分布在钛基体上,为增强相,可以提高合金的力学性能。

1095

1095

0

0

本发明公开了一种粉末冶金汽车发动机曲轴制备方法,包括有以下工艺步骤:由以下重量份的原料组成:铁粉70-72、钼粉1.3-1.8、氧化锌1.3-1.8、硬酯酸?4.5-5.5、碳化钽1.4-1.8、氮化硅1.4-1.6、镍粉1.2-1.5、钨粉2.2-3.4、氟化铈1.5-1.9、石墨粉0.3-0.5、抑制相1.3-1.6、润滑剂1.5-1.8,所述抑制相是由以下质量百分比的原料组成:4-7%NbC、20-22%VC和13-15%TaC、8-10%石墨烯,余量为碳粉;本发明的优点是采用特殊的原料配比,使生产出的产品性能指标高,光泽度好,稳定性好,不易出现断裂等现象,使用寿命长。

1248

1248

0

0

本发明公开了一种耐高温金属石墨电刷,其特征在于,由以下重量份的原料制成:鳞片石墨40-60、沥青18-28、二硫化钨20-30、铁粉3-5、炭微球5-8、二氧化钛8-14、铜镁合金粉6-9、油酸适量;本发明添加的炭微球增强了材料的导电性,添加的二氧化钛提高了材料的耐高温性能,添加的铜镁合金粉具有细化晶粒提高致密性的作用,本发明工艺简单,成本低廉,易于实现工业化,能制备出具有高导电性、耐高温、优异自润滑耐磨性的电刷材料,应用前景良好。

864

864

0

0

本发明提供一种NdFeB/YCo5型高性能磁体及其制备工艺,涉及稀土磁性功能材料技术领域。所述NdFeB/YCo5型高性能磁体为Y16.67Co83.33‑x‑y‑z‑m‑nFexCuyAgzGamZrn型粉体和N38钕铁硼磁体组成,且其制备工艺主要包括:配料、速凝铸片、氢破碎处理、气流磨粉处理、磁场成型、微波烧结、混合钕铁硼磁体制备、磁场微波烧结、磁场热处理等步骤。本发明克服了现有技术的不足,提供一种新的低成本的制备高顽力的钕铁硼永磁体,使得制备的钕铁硼磁体具有性价比较好的高矫顽力。

本发明公开一种连续退火炉高温炉辊ZrB2改性CoCrAlTaY‑Y2O3防护涂层及制备方法,防护涂层设置为在基体上的粘结层和金属陶瓷工作层的双层结构;所述粘结层的成分为NiCrAlY或NiCoCrAlY;所述金属陶瓷工作层为CoCrAlTaY‑Y2O3‑ZrB2,所述金属陶瓷工作层中各成分的质量百分比为:50%~63%的CoCrAlTaY,21%~30%的Y2O3,16%~20%的ZrB2;粘结相和抗氧化相CoCrAlTaY中各元素的重量百分比为:50%~69.5%的Co,20%~30%的Cr,7%~10%的Al,3%~9%的Ta,0.5%~1%的Y;本发明所述连续退火炉高温炉辊ZrB2改性CoCrAlTaY‑Y2O3防护涂层在高温使用过程中不会生成Mn1.5Cr1.5O3或MnAl2O4积瘤物,具有抗结瘤性能,提高了防护涂层的稳定性和使用寿命,同时具有良好高温摩擦磨损性能。

1014

1014

0

0

本发明公开了一种磨损量小的铝基轴承材料,由下列重量份的原料制成:铝85-90、锌5-8、铌3-4、镁1-2、铱0.5-1、聚四氟乙烯粉3-4、二硫化钼0.8-1.5、硬脂酸2-3、甲基纤维素0.6-1、石墨1-1.5、莫来石粉0.7-1、聚酰胺蜡微粉0.6-0.7、硫化锰0.3-0.5、油酸适量;本发明制备的轴承材料具有耐磨性好,摩擦力低的特性,并且材料自润滑性好,是良好的制备滑动轴承材料。

本发明公开了一种降低摩擦系数的碳纤维增强聚甲醛复合材料及其制备方法,其特征在于,由下列重量份的原料制成:聚甲醛90-100、碳纤维10-30、聚四氟乙烯微粉3-5、聚乙烯微粉2-5、三聚氰胺2-4、环烷酸镁0.5-1、抗氧剂MB0.3-0.5、硅烷偶联剂KH-5500.3-0.6、氧化石墨烯2-4、纳米二氧化硅2-3;本发明添加的碳纤维预热处理后在聚甲醛中分散均匀,提高了材料的综合性能,添加的聚四氟乙烯和聚乙烯改善了聚甲醛本身的摩擦系数,降低摩擦阻力,使的聚甲醛复合塑料在轴承减磨零件中有广泛的应用。

1113

1113

0

0

本发明公开了一种使用时不易发热破损的金属石墨电刷,其特征在于,由以下重量份的原料制成:鳞片石墨40-60、沥青18-28、二硫化钨20-30、铁粉3-5、碳酸钙6-9、氧化锌11-16、铜钛合金粉7-9、油酸适量;本发明添加的氧化锌进一步提高了电刷材料的耐弧性和韧性,减少火花的作用,添加的铜钛合金粉有细化晶粒,提高致密性和导电性的作用,本发明采用精细的原料配比制备的金属石墨电刷在使用时不易发热破损,工作效率高,更换次数少,为连续作业的企业带来良好的经济效益。

941

941

0

0

本发明公开了一种大功率LED用可荧光的陶瓷基座及其制备方法,其特征在于,是由以下重量份的原料制成:CeO2 1‑2,Al2O3 30‑40,Y2O3 4‑7,柠檬酸3‑6,乙二胺3‑5,去离子水15‑20,正硅酸乙酯2‑3,MgO1‑2,乙醇30‑40,硅微粉5‑10,硅烷偶联剂KH550 15‑20;本发明陶瓷底座具有优良的抗拉、抗压强度、耐磨性,并且导热系数大,具有可荧光的功能。

1068

1068

0

0

本发明属于软磁铁氧体材料技术领域,尤其是一种高性能锰锌软磁铁氧体材料及制备方法,解决了现有技术中常见的软磁铁氧体材料饱和磁通密度不高、居里温度不足,不能满足人们的使用需求的问题,所述高性能锰锌软磁铁氧体材料,包括以下原料:锰基化合物、氧化锌、碲化锌、碳酸钡、钛酸钙、镧锶钴铁、稀土氧化物和三氧化二铁。本发明配方科学,配比严谨,选取锰基化合物代替传统的二氧化锰,氧化锌复配碲化锌代替传统的氧化锌,极大的改善和提高了锰锌软磁铁氧体材料的性能,所得锰锌软磁铁氧体材料功率损耗低、高频性能好、饱和磁通密度高、居里温度高,有效的调整了锰锌软磁铁氧体材料的磁化强度、各向异性、电阻率和后效性能等。

1249

1249

0

0

本发明涉及一种快速吸气的非蒸散型钛钼吸气剂,属于吸气材料技术领域。且所述非蒸散型钛钼吸气剂通过以下步骤制成:步骤一、吸气粉末的制备;步骤二、将吸气粉末和粘结剂混合得混合料;混合料造粒,再注射成型,得胚样;步骤三、将胚样脱脂、烧结,得一种快速吸气的非蒸散型钛钼吸气剂。本发明以钛粉、钼粉和辅助金属粉为吸气粉末,以石蜡、改性聚丙烯酸酯和硬脂酸锌为粘结剂,再配合合适的脱脂和烧结工艺,获得了高孔隙率、较低的激活温度的吸气剂。并在改性聚丙烯酸酯中引入氨基,增强了粘结剂的粘结作用,增加了吸气剂的机械强度。结合溶剂脱脂和热脱脂,保证了粘结剂的高效脱除。

784

784

0

0

本发明公开了一种性能好使用寿命长的轴承材料,由下列重量份的原料制成:铝85-90、锌5-8、硫3-4、银1-2、锆0.5-1、聚四氟乙烯粉3-4、二硫化钼0.8-1.5、硬脂酸2-3、甲基纤维素0.6-1、石墨1-1.5、次磷酸镁0.8-1.2、氧化铋0.4-0.6、明矾0.6-0.8、油酸适量;本发明配方合理,制造的轴承材料强度高,承压力强,组织致密,微观结构良好,刚度、硬度、耐疲劳性能、抗拉强度等性能优良,使用寿命长,对环境污染小,生产步骤简单,效率高,值得推广。

849

849

0

0

本发明公开了一种高强碳纤维增强磷酸锆陶瓷基复合材料及其制备方法,其特征在于,由下列重量份的原料制成:磷酸锆60-70、聚乙二醇2-3、氧化镁10-15、改性高弹碳纤维10-13、碳纳米管7-9、甲基丙烯酸羟甲酯5-8、过硫酸钾0.03-0.04、石蜡乳液1-2、三亚乙基四胺0.2-0.4、钛白粉5-8、聚异丁烯1-2、乙醇20-25、去离子水30-50;本发明采用改性高强碳纤维作为增强相,具有优良的抗氧化、增强陶瓷韧性、强度、耐高低温、导热性好和膨胀系数小的优点,添加的氧化镁在高温下产生液相,填充了气孔,促进晶粒的发育和坯体的致密化。

中冶有色为您提供最新的安徽有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!