全部

800

800

0

0

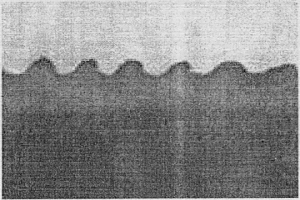

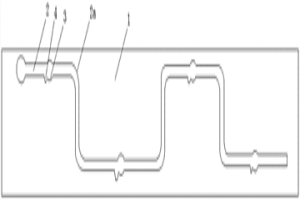

本发明公开了一种酸蚀内藏台面的硅整流圆芯片生产工艺,属于大功率半导体芯片的技术领域,以解决人工磨角的控制力差异导致芯片的质量参差不齐,且人工手持硅片,费时费力,工作效率低下等问题。该生产工艺包括硅片切割清洗、装模烧结、酸洗腐蚀、涂保护胶、室温硫化、高温老化和检测包装,通过腐蚀台面造型代替机械磨角,使磨角的角度达到最优的45‑50°,提高芯片性能,并且酸腐蚀不会在其内部产生应力和热损伤,不易产生正反两面的崩边、微损伤、裂痕等问题,而且省时省力,提高工作效率,其次,通过在混合酸溶液中添加含缓释剂的热敏微胶囊,抑制反应速率,并在下电极钼片表面形成钝化层,解决了腐蚀均匀性以及钼片腐蚀损伤的问题。

1038

1038

0

0

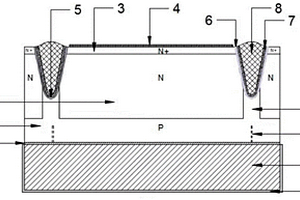

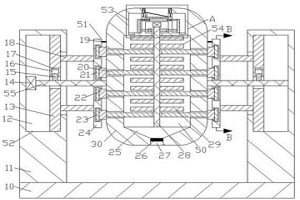

本发明公开了一种压接式二极管管芯及制作方法,包括以下步骤:1)制备二极管扩散片,2)腐蚀电压槽,3)电压槽淀积多晶硅膜或氮化硅膜,4)电压槽玻璃钝化,5)刻蚀去除不需要多晶硅膜或氮化硅保护的大部分阴极面和阳极面区域的钝化膜,6)芯片与钼片的焊接,7)阴极面蒸铝,8)阴极面铝层选择腐蚀,9)铝层微合金。进一步10)管芯阳极面钼片单面多层金属化,11)电压槽涂覆第三保护层。焊接前对芯片测试,剔除掉不合格芯片,避免了钼片等浪费,不合格芯片钼片经过处理后再次利用。电压槽采用三层保护,降低管芯在高温动态下测试的漏电流;钼片设置钛镍银多层金属保护防止氧化,降低了热阻和电阻,减少功耗。

1130

1130

0

0

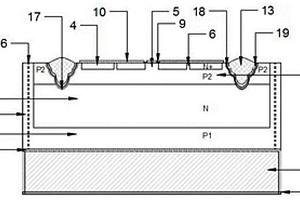

本发明公开了一种压接式晶闸管管芯及制作方法,包括以下步骤:1)制备晶闸管扩散片,2)腐蚀电压槽,3)电压槽淀积多晶硅膜或氮化硅膜,4)电压槽玻璃钝化,5)刻蚀去除不需要多晶硅膜或氮化硅保护的大部分阴极面和阳极面区域的钝化膜,6)芯片与钼片的焊接,7)阴极面蒸铝,8)阴极面铝层选择腐蚀,9)铝层微合金。进一步10)管芯阳极面钼片单面多层金属化,11)电压槽涂覆第三保护层。焊接前对芯片测试,剔除掉不合格芯片,避免了钼片等浪费,不合格芯片钼片经过处理后再次利用。电压槽采用三层保护,降低管芯在高温动态下测试的漏电流;钼片钛镍银多层金属保护防止氧化,降低了热阻和电阻,减少功耗。

1029

1029

0

0

本发明公开了一种汽车用雪崩二极管的制造方法,包括如下步骤:步骤(1)装填与烧结、步骤(2)碱洗与清洗、步骤(3)烘干、步骤(4)打胶、步骤(5)胶高温固化、步骤(6)一次测试、步骤(7)灌封、步骤(8)灌封胶固化、步骤(9)二次测试、步骤(10)、将经二次测试判定合格的产品进行激光打标。本发明采用一次焊接成型工艺的雪崩二极管具备良好的高温特性、苛刻的热疲劳能力、高的反向浪涌能力,有效解决了现有汽车用雪崩二极管的制备方法不够合理,造成的雪崩二极管各方面的性能较差,同时采用碱洗工艺有效解决了环保污水后期处理工序繁琐以及费用成本较高的问题。

1125

1125

0

0

本发明公开了一种焊接式硅芯片高绝缘台面钝化保护工艺,包括以下步骤:硅单晶片切割、单晶片磨角、真空烧结、酸腐蚀、涂敷聚酰亚胺、真空排泡、阶梯烘烤、清洗形成钝化保护芯片、涂覆GD‑406蓝色硅橡胶、真空排泡、室温硫化化、高温固化、检测、真空包装出厂。本发明通过对传统芯片制造工艺的改进,通过PI胶的应用对芯片台面进行钝化和双层致密保护,并可有效地俘获PN结台面可移动电荷,降低了芯片的IRRM,提高了芯片抗击穿能力和综合电性能,解决了粘附性、热膨胀、机械应力及气孔等技术问题,从而得到一种保护致密、耐高压、耐温范围广、高性价比、高可靠性的高压功率半导体模块芯片,有效提高产品的可靠性和良品率,值得推广和使用。

939

939

0

0

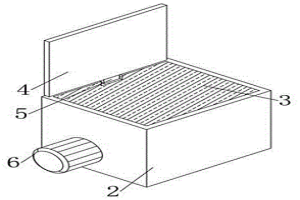

本发明涉及一种高可靠性高压功率半导体模块芯片的制造工艺,整个制造工艺流程包括:磷扩散、硼扩散、蒸镀钛镍银合金、线切割、磨角、真空烧结、酸腐蚀、双层胶体联合保护、室温硫化、高温固化、检测包装。其中双层胶体联合保护如图所示,是先将聚酰亚胺(PI)胶(图中41)均匀涂敷于芯片台面,形成致密保护层,再使用自主研发的自动涂胶工装夹具,批量涂敷深蓝色硅橡胶(图中42)。本发明结合了GPP方片和OJ圆片两种工艺的优点,对现有功率半导体模块芯片的制造工艺进行改进,有效阻止电子迁移,减小芯片高常温漏电流,致密结构极有利于后续的模块封装和储存,有效提高产品的可靠性和良品率。

1147

1147

0

0

一种普通电力整流二极管芯片的整套生产工艺流程,从开始到结束,整个生产工艺流程包括:线切割,清洗,真空烧结,真空蒸镀及真空微合金,黑胶保护,磨角,酸腐蚀,胶体保护,室温硫化,高温固化,检测包装。其中清洗以后的单晶硅片,按照以下多层结构,从下至上依次为:钼片、铝箔、单晶硅片,在烧结炉中进行真空烧结,后将铝膜蒸镀到整个单晶硅片上;所述磨角采用多角度搭配研磨工艺。本发明的优点在于:制造出一种新结构的芯片,且突破了传统的电力整流管芯片台面单一角度的台面造型模式。多角度搭配研磨工艺新应用技术的出现,使得芯片台面具有更加完美的多角度台面造型。有效提高了电力整流管芯片承载更高工作电压的能力。

1088

1088

0

0

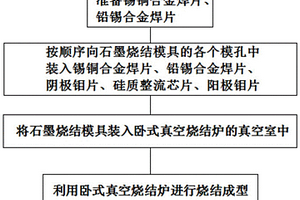

本发明公开了一种环保螺栓型电力电子整流芯片成型工艺,包括以下步骤:(1)、准备多个锡铜合金焊片和铅锡合金焊片,锡铜合金焊片中锡的重量百分比为96%~98%,铜的重量百分比为4%~2%;(2)、按顺序向石墨烧结模具模孔中装入锡铜合金焊片、铅锡合金焊片、阴极钼片、硅质整流芯片、阳极钼片;(3)、将多个石墨烧结模具送入卧式真空烧结炉的真空室中;(4)、利用卧式真空烧结炉烧结成型。本发明用锡铜(97:3)合金取代铅锡(95:5)合金材料作整流芯片产品的阴、阳极表面助焊层,大幅提升了产品的环保指数,又扩大了产品的应用市场,同时大幅提高了产品的生产效率,还避免了传统的“搪铅”工艺有碍健康现象的发生。

1012

1012

0

0

本发明提供一种桥式整流桥的真空焊接方法,包括下述步骤:将已放进上下模之间的待焊接的整流桥放进三工位真空烧结炉;保证三工位真空烧结炉的真空棒一直工作,真空棒一直工作也就是真空棒反复在三工位真空烧结炉中做往返活塞运动,搅动三工位真空烧结炉内部,使热传导;使三工位真空烧结炉内的温度保持在3500至4000之间的时间为28min到31min之间;完成焊接,取出,打开上模常温冷却。本发明的优点在于:不需要氮气保护,因此,焊接时没有废气排放,环保安全;保证焊接点焊接牢靠,并且焊面气泡减少98%;焊接效率高;用电节约50%以上。

887

887

0

0

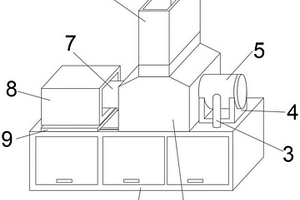

本实用新型公开了一种真空烧结炉用运输上料装置,包括箱体底座和密封罩,所述箱体底座的上端外表面中部位置固定安装有加热箱,所述密封罩活动安装在箱体底座的上端外表面靠近加热箱的一侧,所述密封罩的一端中部位置固定安装有送料柱,且送料柱的侧边外表面固定安装有限位卡环,所述送料柱的内侧活动套接有置物架,所述置物架的内侧中部位置活动安装有收纳板,所述置物架和收纳板之间设置有两组弹性卡柱,所述置物架的侧边外表面开设有插槽,所述密封罩的下端外表面固定安装有推拉板;利用推拉板和送料柱的设置,使得该真空烧结炉用运输上料装置具有分体式送料结构,令其上料操作更加便捷。

1033

1033

0

0

本发明公开了一种用于解决现有使用的稀释剂在生产过程中产生的问题,提出一种新的稀释剂(石英砂微粒)在生产复合板中爆炸焊接的应用及工艺方法,使生产出来的复合板具有贴合率98%以上、冶金结合强度高,符合设备的制造及特殊行业的使用。

993

993

0

0

本发明涉及汽车电机转子的加工方法,目的在于简化加工过程提高加工效率。一种电动汽车电机转子,转子本体通过粉末冶金加工成型,步骤包括:粉末冶金组分按如下重量比:4.0-4.5%Cu,0.18-0.23%C,0.025-0.1%MnS,0.05-0.1%Fe2O3,1.2-1.5%ZrO2剩余为Fe和杂质;混合后在模具中干压成型,再等静压成型, 烧结,整形,精磨得成品。与现有技术相比,本发明的电动汽车电机转子精度高,重量轻,硬度好,耐磨性好, 经久耐用。转子密度:6.1-6.5g/cm3;硬度:HRB63-70之间;表面的粗糙度值Ra0.08-0.02μm。

1146

1146

0

0

本发明公开了一种粉末冶金粘合剂混合设备,包括底座,所述底座上端面固定有两个支撑台,两个所述支撑台之间设有用于混合粉末与粘合剂的混合箱,所述支撑台内设有带动所述混合箱转动的驱动机构,所述混合箱内设有用于混合的搅拌腔,所述混合箱与所述支撑台之间设有用于实现对所述搅拌腔的分层的分隔机构,所述分隔机构包括连接板,该装置结构简单,操作便捷,在将粉末与粘合剂倒入到搅拌腔内时,实现自动的分层,在开始搅拌旋转混合时,在使各层接触搅拌混合,由于粉末与粘合剂层层相隔,在搅拌时可以搅拌的彻底,提高了搅拌质量的同时提高了搅拌的效率。

1105

1105

0

0

本实用新型公开了一种矿山冶金用滚子链节,包括销轴一、滚轮、链板、销轴二、滚子一和滚子二,所述滚轮对称设置;所述链板对称设置在两个滚轮之间;所述滚子二设置在两块链板中间;所述销轴一依次穿过垫板、左侧滚轮、左侧链板下端、滚子二、右侧链板下端和右侧滚轮,通过开口卡环二固定;所述销轴二依次穿过左侧链板上端、滚子一和右侧链板上端,通过开口卡环一固定。本实用新型主要用于矿山冶金运输,该链节和其它组成部件之间方便拆装组合,便于替换,而且具有机械性能好、强度高、耐磨损,可以承受较高的载荷压力和冲击。

812

812

0

0

本发明提供一种冶金机械卷筒部件的棱锥套精加工装置,涉及棱锥套加工领域。该冶金机械卷筒部件的棱锥套精加工装置包括四棱锥套,所述四棱锥套外侧设有处理箱,所述处理箱内部设有去毛刺结构,所述处理箱内部放置有抛光砂,所述处理箱顶部设有盖板,所述盖板与处理箱之间设有铰接座,所述处理箱与盖板通过铰接座转动连接,所述处理箱一侧设有减速电机,所述减速电机与处理箱固定连接,所述四棱锥套两侧均设有限制结构。该冶金机械卷筒部件的棱锥套精加工装置空心杆内部充注的气体将对膨胀头进行扩大,此时膨胀头上的防滑凸起降雨四棱锥套的内壁贴合的更加的紧密,起到稳固固定的作用,可以便于夹持,利于后续的加工。

中冶有色为您提供最新的安徽黄山有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!