全部

825

825

0

0

本发明实施例提供了一种逆变器嵌件的粉末冶金制备工艺,该工艺改变了现有技术的逆变器嵌件仅能通过铸件和钢件机加工的加工方式,采用粉末冶金的制备工艺,可以制备出形状为多边形,同时质量更轻的逆变器嵌件,减小了机加工的工作量。相比于铸件制造的逆变器嵌件,质量由535g降低到418g,减少了21.9%。经过喷砂处理的逆变器嵌件预制件,表面形成了0.05~0.1mm的致密层,可以有效防止生锈。

1056

1056

0

0

本发明属于软磁材料技术领域,尤其涉及一种增强软磁粉末冶金材料强度的方法,旨在解决现有技术中的软磁复合材料由于需要保持绝缘层的阻抗而不能在高温下进行热处理进而导致软磁复合材料产品的强度很低而且质脆易碎的技术问题。软磁复合材料起到基体的作用,在压制过程中通过粉末的塑性变形而形成粉末间的相互咬合,并最终经过热处理后而得到具有一定强度而且磁性能优良的连续基体相。该方法不但可以保持现有技术提供的软磁复合材料基体的三维导磁、设计自由度高、高频下涡流损耗低等优点,而且还能够提高粉末冶金软磁复合材料零件的强度,有效解决软磁复合材料零件的脆性问题,从而大幅拓展软磁复合材料的使用领域。

886

886

0

0

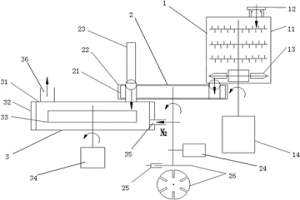

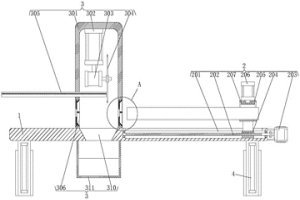

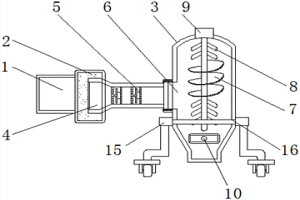

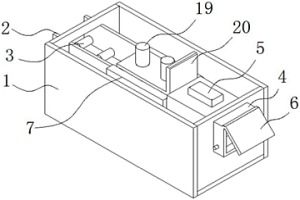

本发明公开了一种用于粉末冶金中草酸催化脱脂炉的草酸粉末供料机,包括储料组件、转料组件和加热组件,所述储料组件用于储存草酸原料,储料组件包括用于粉碎原料的粉碎装置,所述转料组件用于将储料组件中被粉碎的原料转移到加热组件中,所述加热组件可将粉碎的草酸原料加热升华,所述储料组件包括储料箱、设置在所述储料箱顶部的储料箱盖、安装在所述储料箱内部并作为储料组件的粉碎装置的搅拌器以及用于驱动所述搅拌器运转的搅拌器驱动电机,所述储料箱设置在所述转料组件上部,储料箱具有出料口且所述出料口可将储料箱内部的原料流进转料组件中。该种用于粉末冶金中草酸催化脱脂炉的草酸粉末供料机具有控制精度高、操作方便、安全性高、供料效率高等优点。

739

739

0

0

本发明公开一种粉末冶金含油轴承及其制作方法,该轴承材料为合金颗粒通过粉末冶金法制作而成的烧结体,该烧结体再含浸润滑油,所述的轴承材料的合金颗粒中按质量百分比计含0.27~0.33%的锡Sn、27~33%的铍青铜、39.6~48.4%的铁Fe、0.1~0.5%的石墨烯、0.3~0.5%的磷P、16.2~19.8%的锡青铜FQSn7‑0.2、0.27~0.33%的钴Co、4.95~6.05%的锌Zn、0.09~0.11%的铅Pb、0~0.05%的硅Si,其余为碳、氧化物。本发明提供的粉末冶金含油轴承,耐磨性能好、载荷能力高,使用寿命长;其制作方法工艺成本低、效率高。

842

842

0

0

本实用新型提供一种用于冶金锻造的切割装置,涉及冶金领域。该用于冶金锻造的切割装置,包括机台、夹件机构、切割机构和支撑腿,所述夹件机构的左端与机台的右端面固定连接,所述切割机构的底部与机台左端的顶面固定连接,所述支撑腿的顶端分别与机台底面的四角处固定连接,所述夹件机构包括有操控槽、操控轴、电机一、变动管、支护架、气缸一和卡板。该用于冶金锻造的切割装置,通过设置的夹件机构,首先控制气缸一启动,气缸一启动就能够带动卡板向下移动,当卡板的底部与锻造件顶面充分接触时,这时就快速完成了锻造的自动夹持,这样就降低了工作人员的劳动力度,而且通过控制卡板的上下高度就可以方便对不同直径的锻造件进行夹持。

753

753

0

0

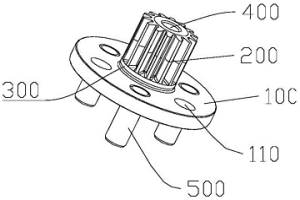

本实用新型涉及一种粉末冶金行星架结构,包括一体式粉末冶金成型的:行星架,呈圆盘形,所述行星架上设有间隔六十度设置的六个行星孔,六个所述行星孔三个为一组形成两个相互倒置的等边三角形连线的第一组合孔和第二组合孔,同一组中相邻所述行星孔间隔一百二十度,同一组中所述行星孔的中心距相同,所述第一组合孔的中心距大于所述第二组合孔的中心距;太阳轮柱,从所述行星架的一侧轴向延伸,所述太阳轮柱与所述行星架之间设有过渡段;轴心孔,贯穿设置在所述行星架和所述太阳轮柱的中心。本实用新型的一种粉末冶金行星架结构,增强了行星架的通用性,行星架与太阳轮柱一体式粉末冶金成型,可以保证加工精度和同轴度。

1041

1041

0

0

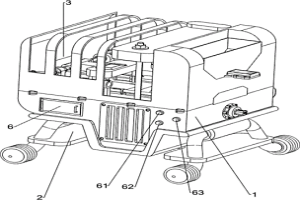

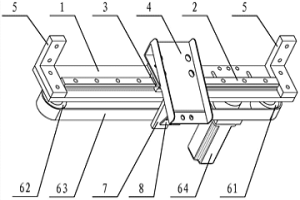

本实用新型公开了一种粉末冶金零件翻转下料机械手,包括有输送装置以及翻转装置,所述输送装置包括有导料板,所述导料板的底面一侧铰接有一支架,所述支架的另一侧连接有第一气缸,所述第一气缸的活塞杆与导料板固接,所述支架的底面还连接有升降机构以推动其上下移动;所述翻转装置包括有布置导料板上方的横梁,所述横梁上连接有水平移动的滑架,所述滑架连接有一动力机构以驱动其移动,所述滑架中安装一旋转机构,所述旋转机构连接有一支臂,所述支臂的端部连接有用于夹持粉末冶金零件的夹持机构。本实用新型将粉末冶金零件从成型机中自动取出并同步完成翻转动作,一步到位,节省大量人力,并且提高粉末冶金零件的成品质量。

850

850

0

0

本发明涉及一种压制装置,尤其涉及一种冶金粉末模具压制装置。需要设计一种可使人们快速将冶金粉末进行压制,操作方便,工作效率高,且方便取料的冶金粉末模具压制装置。一种冶金粉末模具压制装置,包括有:装置箱体,装置箱体上设有支撑底座;密闭顶板,密闭顶板安装在装置箱体上;遮挡板,遮挡板嵌入式安装在装置箱体上;压制底筒,压制底筒安装在装置箱体上。本发明在压制机构和加热机构的配合下,将适量冶金粉末倒入压制底筒内,启动电动推杆使得压制模块向下移动,压制模块向下移动配合压制底筒对冶金粉末进行压制,同时,发热模组对模块进行加热,如此,可使人们快速将冶金粉末进行压制,操作方便,工作效率高。

713

713

0

0

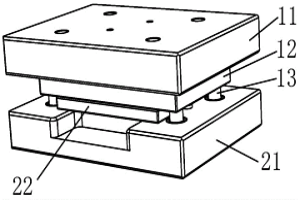

本实用新型公开了一种粉末冶金结构件的整形模具,用于对粉末冶金结构件进行校正整形,包括上模板、固定板、导柱、载料板、下模板、上模镶件和下模镶件,其中固定板固定于上模板的下表面,上模镶件匹配连接于固定板上,上模镶件设有对应于粉末冶金结构件上表面的上调整面,上模板带动所述固定板、上模镶件和导柱上下运动;载料板固定于下模板的上表面,下模镶件匹配连接于载料板上与上模镶件相对应的位置,下模镶件设有对应于粉末冶金结构件下表面的下调整面;粉末冶金结构件能够固定在载料板上,并置于下模镶件与上模镶件之间。本实用新型公开的整形模具具有效率高、成本低、产能大等优点。

853

853

0

0

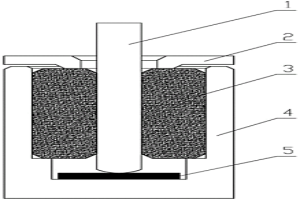

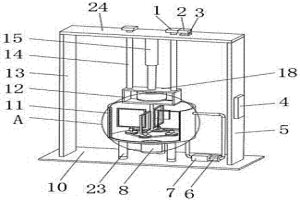

本实用新型公开了一种粉末冶金模压制加热装置,包括冶金模底板和加热压块,冶金模底板顶部板壁的中央位置固定连接有冶金模框架,冶金模框架的内部设有粉末料腔,冶金模框架外部四周的侧壁上均固定连接有限位加热块,本实用新型所达到的有益效果是:本实用新型利用加热块内部设有的加热棒,加热棒将粉末料腔内的粉末加热,另外本实用新型还在冶金模框架的四周也加设置了限位加热块,限位加热块内的导热铜棒主要起到保持粉末料腔内各处受热均匀,防止出现受热不匀现象,使之过入模腔成型前达到预定的温度,并且限位加热块可以对加热压块的位置进行限位,提升成型后工件密度、强度等参数,大大提升了加工出来工件的品质。

1094

1094

0

0

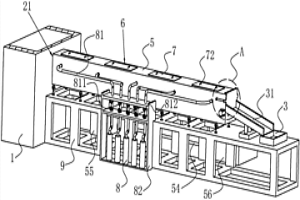

本实用新型公开一种粉末冶金双通道自动检验线设备,用于粉末冶金零件的检测,包括传输线,传输线包括用于粉末冶金零件上料的自动上料机构、用于粉末冶金零件称重的产品静态称重机构、用于粉末冶金零件套治具的产品套治具检验机构以及用于检测粉末冶金零件的外观和高度检验机构。本实用新型粉末冶金双通道自动检验线设备,与传统的单机检验或手工检验,该设备整合了自动上料、产品静态称重、产品套治具检验、产品外观和高度检验功能为一体,实现了多项粉末冶金非标准件产品检验项目的自动化检验,缩短了各项检验项目间的运转时间,同时能达到高效24小时运转,在兼顾功能的同时,更是有着高效的效率,能有效地节约人工成本。

1107

1107

0

0

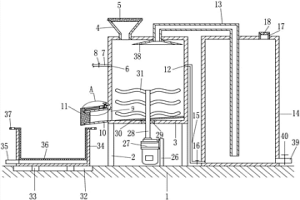

本发明涉及一种冶金装置,尤其涉及一种冶炼用湿法冶金装置。本发明的技术问题为:提供一种对金属自动下料且可以自动将试剂中的杂质捞出的冶炼用湿法冶金装置。一种冶炼用湿法冶金装置,包括有:支撑杆和外框架,外框架下侧周向设有四个支撑杆;支撑架,支撑杆底部连接有多个支撑架;第一滑杆,外框架两侧均设有第一滑杆;第一滑套,第一滑杆上均滑动式设有第一滑套;弧线弹簧,第一滑套两侧均与外框架之间连接有弧线弹簧,弧线弹簧均套在第一滑杆上。本发明达到了对金属自动下料且可以自动将试剂中的杂质捞出的效果;通过将矿石放置在储料箱中,随后通过第一隔离板转动,从而可以实现对矿石进行自动下料的效果。

768

768

0

0

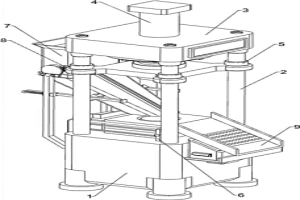

本发明公开一种便于收集余料的粉末冶金压制设备。要解决的技术问题为提供一种自动压制冶金余料粉末,自动推出成型的余料,自动间歇性下料,方便收集残余的原料粉末减少浪费的便于收集余料的粉末冶金压制设备。本发明的技术方案是一种便于收集余料的粉末冶金压制设备,包括有放置台,放置台上部两侧均对称连接有滑轨;固定架,滑轨上部之间连接有固定架;压制机构,固定架中部,滑轨与放置台上部之间设有压制机构;配合机构,滑轨,放置台内部与压制机构之间设有配合机构。本发明所公开的便于收集余料的粉末冶金压制设备具有自动推料、自动间歇性下料和方便筛选收集残余余料粉末,减少浪费的优点。

1170

1170

0

0

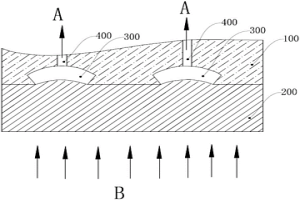

本发明涉及粉末冶金领域,尤其涉及一种具有快速排水结构的粉末冶金模具,其包括下模、上模和成型腔;所述成型腔为密闭容腔,其由所述上模和下模盖合而成;所述上模为固定安装;所述下模位于所述上模的正下方,且其自下而上向所述上模进行压合。所述粉末冶金模具使用的原料为湿粉即浆料,在所述成型腔被压缩时,排水方向是自下而上的;所述粉末冶金模具采用了下模向所述上模移动的压合方向和压合结构,使湿粉在压制成零件时密度由强到弱的变化方向与水的排出方向一致,便于水份排出,进而缩短了零件成型时的排水时间,即提高了所述粉末冶金模具的成型效率。

874

874

0

0

本实用新型公开了一种方便安装的冶金炉用出口除尘装置,包括冶金炉、除尘装置、螺旋、出气口、抽水泵、支架和纵向固定架,所述冶金炉右侧连接有出口,所述除尘装置安装于出口右侧,且出口内部设置有引气口,所述引气口内部安装有离心扇,所述抽水泵安装于引气口一侧,所述水管左侧连接有喷头,且水管外侧安装有固定块,所述支架安装于除尘装置外侧,且支架内部连接有横向固定架,所述固定架一侧连接有卡槽,且卡槽内部设置有卡块,所述纵向固定架设置于除尘装置外侧,且纵向固定架内部镶嵌有伸缩杆。该方便安装的冶金炉用出口除尘装置,设置有除尘装置,该装置可以将冶金炉内气体所产生的灰尘排除,达到清理冶金炉内部灰尘的作用。

880

880

0

0

本实用新型涉及一种粉末冶金制品用冷却系统,涉及粉末冶金生产设备技术领域,旨在解决现有技术中粉末冶金制品在冷却时容易氧化的问题。其技术方案要点为,包括与烧结炉连通的输送箱,输送箱内设有输料装置,输送箱内填充有氮气;输送箱外围设有冷却箱,冷却箱内装有循环冷却水。输料装置将粉末冶金制品输送到输送箱内进行冷却,然后再将其从输送箱内输出,进行下一道工序。在此过程中,向输送箱内填充氮气,使粉末冶金制品处于氮气氛围内,从而有效避免粉末冶金制品被氧化,保证粉末冶金制品的质量。另外,冷却箱内的循环冷却水对输送箱进行降温处理,加快粉末冶金制品的冷却,且其循环利用,有效节约水资源。

823

823

0

0

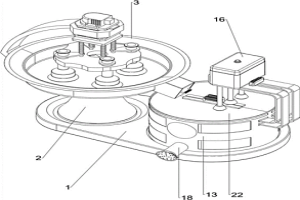

本发明公开了一种用于粉末冶金件批量清洗的超声波清洗设备,包括底板,所述底板上表面通过支柱固定有桶体,桶体为中空圆柱体,且桶体的开口朝向上方,底板上表面的左右两端对称固定有左侧竖板和右侧竖板,左侧竖板的上端和右侧竖板的上端分别与上板下表面的左右两端固定连接,上板下表面的中间位置和电动伸缩缸的上端固定连接,液泵使得桶体中的清洗液经过滤器过滤后回到桶体中,保证了桶体的清洗液的洁净度从而保证了本用于粉末冶金件批量清洗的超声波清洗设备清洗效果;步进电机通过转轴带动侧支撑板低速旋转,侧支撑板带动安装框架上的粉末冶金件旋转,使得粉末冶金件上的粉末完全脱离。

1001

1001

0

0

本发明属于冶金工艺领域,尤其涉及一种冶金渣回收装置。本发明要解决的技术问题是提供一种节约水资源,减少污染的冶金渣回收装置。一种冶金渣回收装置,包括有支撑杆、冷却桶、进料斗、第一密封盖、第一输水管、第一阀门、出料管道、第二密封盖、输气管、储水桶、第二输水管、第二阀门、加料斗、第三密封盖、第一滑轨、第一滑块、连接杆、导向块、弹性件、插杆和插块;冷却桶通过支撑杆固接于地面,进料斗固接于冷却桶顶部,第一密封盖与进料斗铰接;冷却桶一侧底部开有出料口。本发明达到了节约水资源,减少环境污染的效果。

843

843

0

0

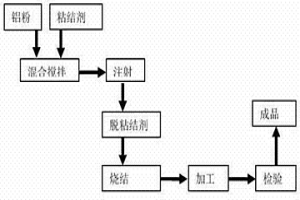

本发明涉及冶金注射成型工艺,具体涉及一种铝粉冶金注射成型工艺。包括如下步骤,(1)、铝粉和粘结剂按铝粉占混匀物料重量的70-80%比例搅拌均匀;(2)、注射;(3)、脱粘结剂;(4)、烧结。金属注射成形零件的空隙度很低,相对密度达到96%以上,材料力学性能可与同成分的精密铸造件相当。本发明的粉末冶金使用金属粉末及非金属粉末的混合物作原料,经过成形和烧结,制造金属材料、复合材料以及各种类型制品的新技术,可广泛使用于汽车、拖拉机、飞机、各类工程机械、家用电器、通讯、计算机、自动控制以及空间技术等领域,粉末冶金与其它成形方法相比,节省能源,降低原材料消耗,经济效益高,还可以制造一些其它方法不能制造的材料和制品。

770

770

0

0

本发明涉及一种不锈钢专用粉末冶金润滑剂及其制备方法,属于粉末冶金材料添加剂技术领域。本发明提出一种不锈钢专用粉末冶金润滑剂及其制备方法,其以硬脂酸盐、乙烯基双硬脂酰胺和油酸酰胺为原材料,将原材料混合均匀,加热至一定温度,随后进行冷却、研磨、粉碎和筛分,即得不锈钢专用粉末冶金润滑剂成品。本发明提出的不锈钢专用粉末冶金润滑剂,其适合于不锈钢304、316的粉末的压制;其压制脱模力低,生产成本低,生产效率高,同时可保证模具的安全使用。

1175

1175

0

0

本发明公开了一种基于PLC的粉末冶金产品分拣设备,包括工作平台,所述工作平台上横向设置有输送带,输送带的输入端设置有检测机构,所述检测机构包括对粉末冶金产品进行检测的传感器和将检测过的粉末冶金产品推送至输送带上的推出气缸,输送带上方设置有对输送带上的粉末冶金产品进行引导分档的分档机构,还设置有接受检测机构发送来的信号控制分档机构动作的PLC模块,输送带的输出端设置有对应输出不同尺寸粉末冶金产品的出料槽。通过传感器检测,采用自动化分拣,可以有效节省人力成本,提高了生产效率及产品质量。

1029

1029

0

0

本发明涉及粉末冶金复合抗菌不锈钢器具的制备方法,包括:将不锈钢粉成型制成生坯;在不锈钢粉中加入抗菌金属粉,制成混合粉;生坯与混合粉一起成型,使生坯的外表均匀包覆混合粉,然后进行烧结,进行热处理得到粉末冶金复合抗菌不锈钢器具,包括刀、剪、钳、叉、碗、盘、勺、镊子、杯的整体或其组合构件。其表面抗菌层中的抗菌金属离子在使用过程中溶出而使器具发挥抗菌作用。

1041

1041

0

0

本实用新型公开了一种粉末冶金成型工序机台的无线远程监控系统,该系统包括位于远程监控点的上位PC监控机、中转站PLC和位于粉末冶金生产车间的中转站PLC、数据实时监控模块、PLC,通过采用PLC作为控制模块,485BD模块对PLC收集到的信息通过RS485协议先传输到中转站PLC,中转站PLC再用433M通讯模块传输到远程监控点的中转站PLC中,该中转站PLC再与上位PC监控机的组态王进行信息交互。此系统通过有线与无线的配合作用,可对粉末冶金成型生产参数实时远程监控、数据库存储、实时报警、手机终端远程控制启停、Excel数据报表读取,实现实时指导现场生产,同时降低现场工人劳动强度。

872

872

0

0

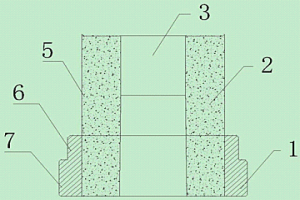

本实用新型属于粉末冶金模具领域,具体涉及一种强度极高的复合型粉末冶金模具上冲,其特征在于:该强度极高的复合型粉末冶金模具上冲包括三层阶层;所述三层阶层包括高强度冲头和底座;所述高强度冲头设置有容纳下芯棒棒头的孔洞;所述底座设置有内部腔体;所述高强度冲头紧固连接在所述内部腔体的腔壁上。本实用新型强度极高,可以在上冲较薄或者极高压环境下而不会轻易地损坏。

1114

1114

0

0

本实用新型公开了一种粉末冶金铁基零件分料装置,包括工作台,工作台的顶部设置有直线导轨,直线导轨上套装有滑块,滑块上固设有斜槽,斜槽的底部还设置有挡料块,挡料块与固设于斜槽底部的气缸相连接,斜槽的轴线与直线导轨的轴线相垂直,工作台的两端均设置有安装架,工作台的底部还设置有传动组件,传动组件包括主动轮、被动轮、柔性传动件和伺服电机,主动轮和被动轮均固设在工作台的底部,主动轮由伺服电机进行驱动,主动轮和被动轮之间连接有柔性传动件;斜槽的底部还设置有连接件。本实用新型的粉末冶金铁基零件分料装置,具有结构简单、方便与自动化生产线的其他设备进行连接并能根据检测结果对粉末冶金铁基零件进行自动分料等优点。

929

929

0

0

本实用新型提供一种冶金用降温装置,涉及冶金领域。该冶金用降温装置,包括外壳,外壳左右侧壁开设有方孔,左侧方孔内固定连接有传送架,传送架内壁转动连接有传送辊,右侧方孔内固定连接有烘干箱,烘干箱内壁转动连接有传送辊,烘干箱外顶壁固定连接有烘干机。该装置在使用时,冶金材料通过传送辊传送到下沉架内部,液压杆下压下沉架,输水管与排水管形成一组输水系统,对冶金材料初步降温,水遇到高温的材料形成高温水蒸汽,吸气机将水蒸气吸入通过蒸汽管进入压缩机,经过制冷箱冷凝成液体,流经冷凝管形成循环,对冷却箱内的水降温,从而对冶金材料降温,具有高速降温、能源回收的优点,有效提高了工作效率。

975

975

0

0

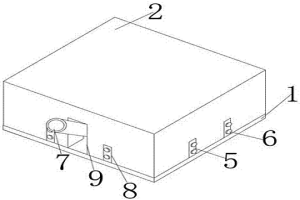

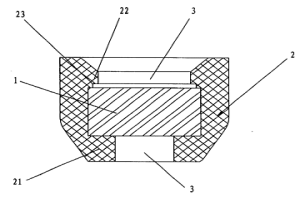

一种用于封闭装置上的粉沫冶金透气器件,包括粉沫冶金透气主件(1)和用硅胶或橡胶制作而成的软质外衬(2),所述软质外衬两端均有开口(3)。所述粉沫冶金透气主件(1)底面为圆形,所述软质外衬(2)为圆筒形,所述外衬一开口底面向内收缩为圆台(21),所述外衬另一开口底面向内收缩为内凸台(22),所述粉沫冶金透气主件(1)置在所述外衬的圆筒内。本实用新型既可以保证封闭装置与外界能保持气压平衡、散发热量、防水防潮,尤为重要的是该粉末冶金透气装置可以与封闭装置的盒体有良好的装配效果,不会发生盒体胀裂或粉末冶金脱落的现象。

911

911

0

0

本实用新型涉及粉末冶金技术领域,且公开了一种粉末冶金压制模具,包括底座,所述底座内部底端中间设有电机,且电机顶部连接螺杆,所述螺杆上垂直连接有活动板,且活动板顶部两端连接连接杆,所述连接杆穿过底座内部顶部连接底板,所述底板两侧连接下模具框,且两个下模具框设置在底座上,所述板底部设有转把,且转把顶部连接转杆,所述转杆穿过底板的底部顶端连接主齿轮,且主齿轮连接一侧连接从齿轮,所述底座顶部两侧连接支撑杆,所述两个支撑杆顶部通过顶板进行连接,且顶板底部中间连接固定筒,所述固定筒内部设有气缸,且气缸底部连接伸缩杆。该粉末冶金压制模具,能够进行快速脱模,并且不会损坏产品。

1101

1101

0

0

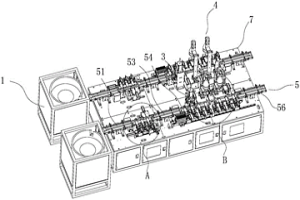

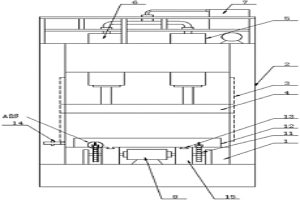

一种粉末冶金成型装置,它涉及粉末冶金加工设备技术领域;压板的两端通过第一滑轨与左右立柱滑动连接;第一液压缸与第二液压缸并列设置,第一液压缸和第二液压缸的活塞杆分别与压板固定连接;所述的第一液压缸和第二液压缸与液压站管路连接;双输出轴电机的两个输出轴分别连接有主动链轮,底座的末端安装有从动链轮,主动链轮与从动链轮通过链条连接,链条上固定有数个模板,底座的前后两侧连接有支座,支座和底座上设置有第二滑轨,模板与第二滑轨滑动连接,左右立柱上安装有光电开关。本实用新型所述的一种粉末冶金成型装置,多个模板流水作业式成型,成型效率高,解决了传统式坯块的成型必须遵循上料、压块、下料顺序的成型效率低的问题。

1043

1043

0

0

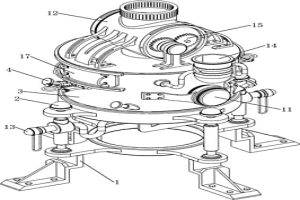

本实用新型涉及一种冶金浸出装置,尤其涉及一种微生物冶金浸出装置本实用新型提供一种减少环境污染、反应温和、工艺流程短的微生物冶金浸出装置。本实用新型提供了这样一种微生物冶金浸出装置。包括:支撑座,支撑座左侧顶部开有凹槽,支撑座左侧顶部的凹槽内设置有第一支撑架;碎料盘,第一支撑架顶部设置有碎料盘,碎料盘右侧中部位置设置有出料管;支撑杆,碎料盘外壁左侧中部位置设置有支撑杆;伺服电机,支撑杆顶部设置有伺服电机。操作人员启动伺服电机,伺服电机输出轴通过固定板转动带动磨辊组件转动,进而将装料框内的矿石粉碎。

中冶有色为您提供最新的广东有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!