全部

975

975

0

0

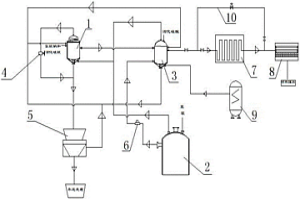

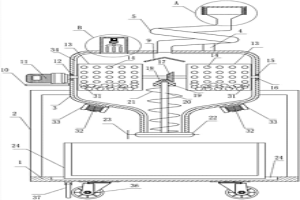

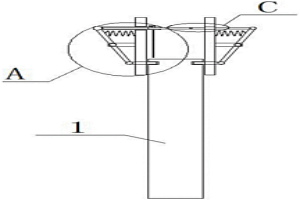

本实用新型公开了一种含重金属冶金废水的处理系统,包括:用于集料的原料反应器,用于氧化反应的臭氧反应釜,用于混凝沉淀的沉淀反应釜,原料出口通过污水泵连接废水进口,排气口连接进气管,进料口连接清液管,混合气体出口连接进气管,臭氧进口管连接臭氧发生器,沉降物出口管连接进料管,净化液出口管连接冷却器,废水出口连接进料管,排污管通过排污管路连接压滤机,排气管通过轴流式风机连接排污管路。本实用新型的含重金属冶金废水的处理系统规模不大,占地面积小,所需设备数量较少,未使用贵重设备和耗材,投资和运行费用低,能耗较少,在处理废水的同时,还能对废气进行处理,处理效果显著,可实现连续化处理。

1115

1115

0

0

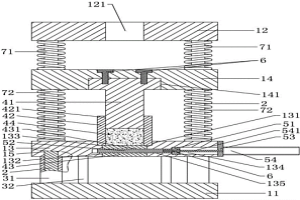

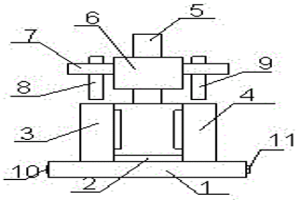

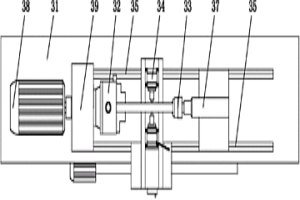

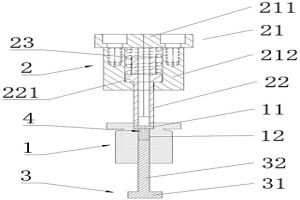

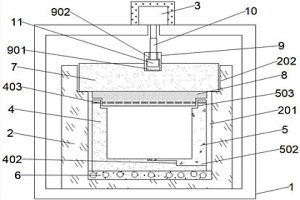

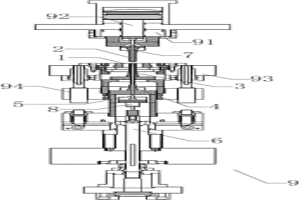

本实用新型公开了一种粉末冶金件压制模具结构,其包括固定底板、固定顶板、成型固定板、成型活动板、导柱、限位支撑套管、固定支撑竖杆、凸模复位弹簧、防撞缓冲弹簧,固定顶板开设顶板通孔,成型活动板的凸模安装孔内嵌装成型凸模,成型固定板配装成型凹模,成型凹模芯部开设成型孔,成型凹模下端部嵌装于成型固定板的凹模安装孔,成型固定板于凹模安装孔底部开设挡块安装孔,挡块安装孔内嵌装底部挡块,底部挡块开设挡块通孔,成型固定板的活动安装孔内嵌装活动块,活动块装设嵌插至挡块通孔内的支撑横杆,活动块通过驱动气缸进行驱动。本实用新型能够有效地压制成型粉末冶金件,且能够实现快速方便脱模,结构设计新颖、脱模方便的优点。

1127

1127

0

0

本实用新型公开了一种改良的粉末冶金件压制模具结构,其包括固定底板、固定顶板、成型固定板、成型活动板、导柱、限位支撑套管、固定支撑竖杆、凸模复位弹簧、防撞缓冲弹簧,固定顶板开设顶板通孔,成型活动板的凸模安装孔内嵌装成型凸模,成型固定板配装成型凹模,成型凹模芯部开设成型孔,成型凹模下端部嵌装于成型固定板的凹模安装孔,成型固定板于凹模安装孔底部开设挡块安装孔,挡块安装孔内嵌装底部挡块,底部挡块开设挡块通孔,成型固定板的活动安装孔内嵌装活动块,活动块装设嵌插至挡块通孔内的支撑横杆,活动块通过驱动油缸进行驱动。本实用新型能够有效地压制成型粉末冶金件,且能够实现快速方便脱模,结构设计新颖、脱模方便的优点。

1115

1115

0

0

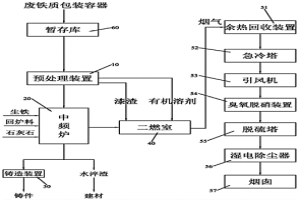

本实用新型公开了一种利用冶金炉窑协同处置废金属包装容器资源化利用系统,包括有预处理装置、中频炉、铸造装置、二燃室、余热回收装置、急冷塔、引风机、臭氧脱硝装置、脱硫塔、湿电除尘器以及烟囱;该中频炉的输入口连通预处理装置的输出口;该铸造装置的输入口连通中频炉的铁水出口;该二燃室的输入口连通中频炉的烟气出口。通过在原有的冶金铸造生产线上新增预处理设施以及二燃室来形成新的废金属桶处理系统,充分利用了闲置资源,极大地节约了处理成本,同时对废金属桶的处理也更加完全,且经过处理的废金属桶还可铸造装置制成新的成品铸件,使废金属桶得到再利用,能有效处理废金属桶处理后产生的废气,从而减少对环境的污染。

1106

1106

0

0

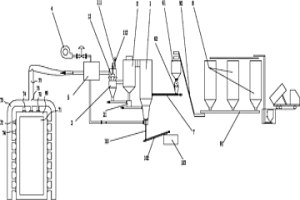

本实用新型公开了一种采用生物质气的冶金钢铁加热炉系统,其包括冶金钢铁加热炉加热炉、生物质气化反应系统及生物质可燃气管道输送系统。在加热炉中设有燃烧装置和燃气管道,其中,所述加热炉的燃气管道与一生物质气化反应系统直接连接,该生物质气化反应系统包括生物质原料供给装置、生物质流化床气化反应器、气化介质供给装置、以及设置于该生物质流化床气化反应器之外的两级以上的分离装置,所述的两级以上的分离装置至少包括第一分离装置和第二分离装置。本实用新型直接利用生物质气化反应系统现场制备可燃的生物质气代替传统的化石能源作为燃料供加热炉使用,并可实现多台气化反应系统并联供气给加热炉,不仅可以节省运输成本,而且对环境的污染少。

885

885

0

0

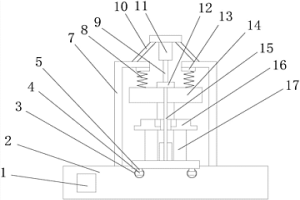

本实用新型公开了一种升降式自启动粉末冶金冶具,包括底座和粉末冶金冶具本体,粉末冶金冶具本体包括分体式设计的上模体、下模体、阴模以及甚至在中间位置的芯棒;所述底座的上端面对称设置有两个支架,两个支架之间的底座上设置有粉末冶金冶具本体,粉末冶金冶具本体的上模体通过弹性自启动装置传动连接两个支架的上部,且两个支架的上端通过安装支架连接有升降装置,升降装置连接粉末冶金冶具本体的上模体。本实用新型设计合理,采用气缸和弹簧实现上下模具的分离,便于取出成品,完成脱模作业,而且下模体可以实现滑动进出,保证脱模的机械化作业,保护冶具的安全,适宜大范围推广应用。

1040

1040

0

0

本实用新型提供一种钨钢粉末冶金压制模具,涉及粉末冶金技术领域。该钨钢粉末冶金压制模具,包括底座、固定座、左模具、右模具、液压装置、压块、固定板、第一固定柱、第二固定柱、固定块、前挡板和后挡板,所述底座的顶部固定连接有固定座的底部,所述底座的顶部左侧卡接有左模具,所述底座的顶部右侧卡接有右模具,所述固定块的背面固定连接有液压装置的正面,所述前挡板固定连接在固定座的正面,所述后挡板固定连接在固定座的背面。该钨钢粉末冶金压制模具,通过左模具和右模具可以进行拆卸可以根据需求更换不同的模具来供我们使用,通过底座中的铰接件使我们方便安装与拆卸不需要耗费大量的人力物力来进行拆卸大大提升了我们工作的效率。

1055

1055

0

0

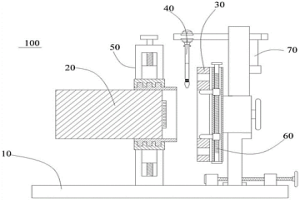

本实用新型提供了一种基于粉末冶金产品的组装焊接装置。所述组装焊接装置包括机架、第一模具、第二模具以及焊接组件。本实用新型技术方案通过通过调节第二模具,使第二模具可靠近或者远离第一模具,例如,焊接前,使第二模具靠近第一模具,使两个粉末冶金产品相互组装,焊接组件对两个粉末冶金产品之间的缝隙进行焊接作业,实现快速组装粉末冶金产品,并高效焊接,解决了产品结构,定位与焊接加工困难的技术问题。

836

836

0

0

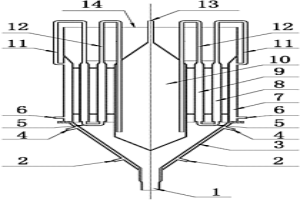

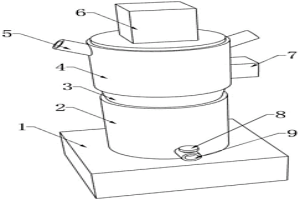

本发明涉及粉末冶金温压技术,具体是一种粉末冶金温压用热油加热装置。该热油加热装置设有粉末流通通道和两个独立的热油流通回路;所述粉末流通通道:以中心蓄油腔为基准,若干个直径不等的圆环蓄油腔按直径由小到大依次由内而外套装,中心蓄油腔与其邻近圆环蓄油腔的间隙,各圆环蓄油腔之间的间隙,以及中心蓄油腔与锥体蓄油腔之间的间隙均与进、出粉口相通并构成粉末流通通道。所述圆环蓄油腔个数可根据生产需要灵活设置,可以在3~8个范围内选择。本发明装置的结构简单,加热速度快,粉末加热温度稳定、均匀,粉末流通阻力小,本装置充分发挥了热油系统的优越性,但其制造成本是国内外同类产品的1/3,具有极好的经济和社会效益。

1149

1149

0

0

本发明提供了无粘结剂温压粉末及用其制造高密度、高强度粉末冶金零件的方法。该温压粉末的组分及其质量百分比含量范围如下:1.0~3.0%的Cu,1.75~3.0%的Ni,0.5~1.2%的Mo,0.1~0.6%的Si,0.7~1.0%的石墨,和其余量的Fe,另加0.1~0.4%的润滑剂。均匀地涂于模具内壁面的润滑剂是指共聚聚酰胺和含氟聚乙烯的混合物,涂层厚度为0.03~0.2mm。本配粉方法灵活、方便,成本低,使零件生产厂家摆脱原材料依赖进口且可提高研究和开发新产品的能力。

948

948

0

0

本发明公开一种涡旋压缩机用粉末冶金不锈钢合金平衡块,按重量比计算,包括以下组分:12.5%‑17.5%的铜、82%‑87%的不锈钢、0.5%的助剂;不锈钢包括304不锈钢与316不锈钢的不锈钢混合物;304不锈钢与316不锈钢按重量比计算占不锈钢混合物的比例分别为75%‑85%和15%‑25%,各材料放入熔炼雾化系统中进行雾化得到粉料,然后依据涡旋压缩机平衡块的形状进行开模压制,最后烧结,最后得到抗拉强度>600MPa,拉伸率>13%的产品。该涡旋压缩机用粉末冶金不锈钢合金平衡块通过用12.5%‑17.5%的铜,87%‑82%的304不锈钢及316不锈钢和0.5%左右的助剂增加性能,提高强度和密度等,采用熔炼雾化工艺制得粉料,然后通过压制得到抗拉强度>600MPa,拉伸率>13%产品,摆脱了对铅黄铜平衡块的依赖,加强了涡旋压缩机所需求的环保功能。

1102

1102

0

0

本发明涉及一种检测装置,尤其涉及一种冶金用板材硬度检测装置。本发明提供一种体积较小便于实验室使用,同时能较为直观的得到检测数据的冶金用板材硬度检测装置。本发明提供了这样一种冶金用板材硬度检测装置,包括有:外框和下压机构,外框内上部设有下压机构;压块,下压机构上设有压块。本发明通过设有转动机构,转动机构与下压机构配合,转动机构可根据需要移动板材,下压机构可对板材施加压力,进而便可有效提高板材抗压检测的速率;通过夹紧机构与扩张机构配合,夹紧机构可对板材进行稳定,扩张机构可控制夹紧机构运动,进而可方便人们控制板材的运动状态。

885

885

0

0

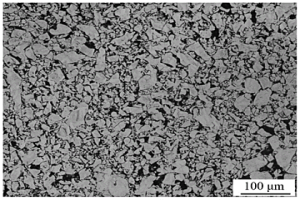

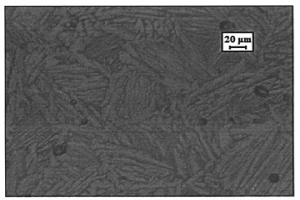

本发明公开了一种高性能粉末冶金钛金属及其制备方法;其制备步骤为:先对不同粒径配比的TiH2粉末进行温压成形处理;再对成形后的TiH2生坯进行脱氢预烧结处理;然后对脱氢处理后的纯钛试样进行热挤压处理。本发明采用廉价TiH2粉末为原料,结合粉末冶金工艺,大幅降低纯钛金属材料的原料与加工成本;同时引入热挤压技术消除和改善粉末冶金纯钛金属材料中的孔隙、晶粒粗大、显微裂纹等组织缺陷,细化晶粒并形成高密度位错及大量亚结构,大幅提高纯钛的力学性能和致密度。本发明所制备的纯钛金属材料,具有高达99.8%以上的致密度,组织均匀细化,其室温屈服强度为471~592MPa,抗拉强度为666~779MPa,断后伸长率为29~39%,远高于锻件水平。

932

932

0

0

本发明涉及金属材料技术领域,尤其涉及一种粉末冶金制备钽管坯的方法。该方法为将冶金级钽粉经过筛粉、搅拌后,定量装入带有模芯的软套管中放入等静压机中进行等静压固化,将拆除软套管外套和模芯获得的钽粉管坯放入垂直烧结炉中烧结获得粉末冶金钽管坯,本发明的方法制备的钽管坯具有较好的化学性能和力学性能。

742

742

0

0

本发明提供了一种高耐磨的粉末冶金复合材料,按质量份计,包括如下组分:100份铁粉、0.9‑1.1份碳粉、0.9‑1.1份铜粉、0.3‑0.5份钼粉、0.1‑0.4份磷增强剂、0.25‑0.35份硫化锰和0.5‑0.7份润滑剂。该粉末冶金复合材料主要由铁、碳组成,制备工艺简单,无需进行后续热处理工序,获得的粉末冶金制品具有优异的耐磨性,并且具有较好的强度,与现有市场同类产品相比,耐磨性能大幅度提高。

1027

1027

0

0

本发明公开了一种通过滚压实现粉末冶金烧结材料表面致密化的装置,包括工作平台、动力组件、转动夹盘、从动夹盘以及滚压组件,所述工作平台上设置有导轨,转动夹盘和从动夹盘设置在所述工作平台上,动力组件与转动夹盘连接,滚压组件设置于转动夹盘和从动夹盘之间,所述滚压组件包括连接在导轨上的滑板以及设置在所述滑板上的滚压机构。还公开了一种实现粉末冶金烧结材料表面致密化的方法,本发明对滚压材料的两端进行装夹,有效减少滚压加工过程中滚压材料的震动和避免受力弯曲的现象,能够对粉末冶金材料表面产生很好的致密化效果,且材料性能得到明显提高,滚压组件能够横向移动,可用于长轴的滚压加工。

1068

1068

0

0

本发明属于冶金粉末用设备领域,尤其涉及一种用于冶金粉末的盛料装置。本发明要解决的技术问题是提供一种供料速率快、防潮效果好的用于冶金粉末的盛料装置。一种用于冶金粉末的盛料装置,包括有底板、L形支杆、盛料筒、支架、进料管、封盖、倒V形导向板、固定板、第一电机、第一轴承座、吸潮滚筒等;盛料筒底端设有出料口,出料口安装有控制阀门;承装器皿放置于底板顶部,且承装器皿位于出料口正下方;进料管通过支架固接于盛料筒顶部,且进料管底端与盛料筒内连通;进料管顶端外表面设有外螺纹,封盖内表面设有内螺纹。本发明达到供料速率快、防潮效果好的效果。

751

751

0

0

本发明公开了一种耐高温喷淋型冶金钢丝绳润滑剂及其制备方法,该耐高温喷淋型冶金钢丝绳润滑剂,主要由以下质量份数的组分组成:第一基础油65‑74%、第二基础油10‑20%、改性二硫化钼5‑10%、抗氧化剂5‑8%、极压抗磨剂5‑6%、改性二硫化钼由以下质量百分比的组分制备而成:聚乙二醇20‑25%、硅烷偶联剂10‑15%、二硫化钼10‑15%、膨润土25‑35%、挥发性有机溶剂20‑25%。相较于现有技术,本申请制备的润滑剂流动性更好,渗透性更佳,能快速渗透进入钢丝绳内部,有效改善钢丝绳高温缺油问题。

868

868

0

0

本发明涉及一种冶金用渣罐格栅板的制备方法,属于冶金技术领域;具体包括以下步骤:(1)原料输送混合:把准备好的原材料装入流水线的第一道程序,按设计比例进行电子输送配料,把配好的原料倒入搅拌系统内放入定量水进行均匀搅拌;(2)布料:把搅拌好的原料输送至布料器进行布料,把钢筋骨料放入模具内摆正处于居中位置,布料器对模具内进行均匀布料;(3)冲压成型:布料完整后开启震动同时上模具进行反复下压,震动冲压成型后把成型的格栅板自动从竹胶板上一起推出,用叉车转运至养护晾干区;(4)养护成型:在养护期内进行2次淋水养护,5天后便可起板成型;本发明方法制备的产品误差小,强度和耐温效果好,可以多层码放,减少养护占地面积,提高了生产效率。

892

892

0

0

本发明揭示一种粉末冶金模具,包括雌型、上型部及下型,雌型设有成型腔及压制腔,上型部包括相对活动的上型组件及上型套,上型组件与下型共同作用于压制腔,上型套作用于成型腔。该粉末冶金模具在压制过程中,一部分粉料在成型腔,另一部分粉料在压制腔;成型腔的粉料由上型套与雌型共同压制,而压制腔的粉料由上型组件和下型共同压制,由于压制腔的粉料比成型腔的粉料受到更大的压力,因此压制腔的粉料密度相对于成型腔的粉料密度更大,当压制腔的粉料与成型腔的粉料经扩散融为一体后,制成内紧外松的产品,提升产品韧性等性能,提高产品整体的强度,进而降低产品使用过程中的损坏率,减少更换次数,大大节约了企业生产成本。

740

740

0

0

本发明提供一种微生物冶金电池利用电絮凝法,处理含锌矿渣渗滤液并回收所生成锌盐的方法。该电池由三个极室组成并且相邻极室之间有分割物也有物质流通,通过生物浸滤和微生物燃料电池的两种原理作用,实现重金属从矿化态到单质态的一步式转变经预调pH后渗滤液进入电絮凝装置,利用絮凝沉淀原理去除渗滤液中的可溶解性锌盐并回收整个过程所生成的锌盐沉淀。本发明的电池具有处理效果好,残余浓度低,电能消耗少和废物回收无需外加电源,反应过程清洁无污染等优点。本发明适合应用于湿法冶金、采矿等行业的矿渣渗滤液处理。

760

760

0

0

一种Ti-6Al-4V合金的粉末冶金方法,其特征是用润滑剂润滑模具内壁;用-100~-300目的Ti-6Al-4V粉末填充于模腔内,预压排气后,采用冲击能量与装粉量之比为304~1065J∶7.43~9.65g,压制生坯;将生坯以3~4℃/min的升温速率,在真空度为1×10-3~1×10-4Pa和1250~1300℃下烧结2~3h,冷却后得到Ti-6Al-4V合金。本发明工艺过程简单,能够近净成形、短流程、低成本地制备性能优良的粉末冶金钛合金,可适用于工业化生产。本发明所制备钛合金的致密度为95.1~97.8%,硬度HV为261~358,压缩强度为1600~2100MPa。

867

867

0

0

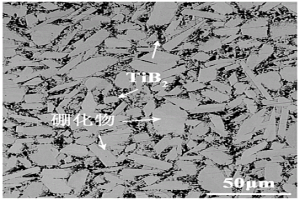

本发明公开一种耐高温铝液熔蚀粉末冶金高硼铁基材料及其制备方法。该耐高温铝液熔蚀粉末冶金高硼铁基材料采用机械合金化和放电等离子烧结制备而成。该合金组织由α‑(Fe,Cr,Mn,Al)相,Fe2AlCr相,CrFeB相,Mn2B相和TiB2相组成,致密度达到98%以上,室温硬度达到645.0‑785.0HV,室温抗压强度达到2.0‑3.0GPa,600‑800℃的抗压强度也达到了0.3‑1.0GPa。该材料的铝液熔蚀体积损失速率较H13钢降低了30%‑60%,耐铝液熔蚀性能优良。采用此耐铝液熔蚀材料,可以有效地提高零部件使用寿命,从而提高生产效率,具有很好的技术经济和社会效益。

783

783

0

0

本实用新型公开了一种垃圾焚烧飞灰和冶金赤泥协同熔融设备,涉及废料处理装置领域,针对现有的垃圾焚烧飞灰和冶金赤泥协同熔融设备,不具有搅拌混合功能的问题,现提出如下方案,其包括支撑座,所述支撑座顶端固定安装有熔炼罐,且所述熔炼罐顶端固定安装有搅拌罐,所述搅拌罐侧壁顶端固定安装有两个呈对称分布的进料管,且所述搅拌罐顶端固定安装有安装盒,所述搅拌罐内设有搅拌装置,所述搅拌罐底端与熔炼罐顶端均开设有落料口。本实用新型结构新颖,且该设备通过搅拌装置的设置,起到搅拌飞灰和赤泥的作用,促使飞灰和赤泥能够充分混合,且搅拌罐和熔炼管一体设置,无需转运物料,提高了设备的实用性且提高了设备的加工效率。

726

726

0

0

本实用新型属于冶金制品技术领域,尤其是一种粉末冶金制品用快速分离设备,针对现有的刮板损坏的问题,现提出如下方案,其包括刮板,所述刮板两侧顶部均滑动安装有支架支架的一侧底部均开设有第一限位孔,刮板的两侧顶部均开设有第一限位槽,第一限位孔内滑动安装有第一限位杆,第一限位杆的一端延伸至第一限位槽内,第一限位杆的另一端延伸至支架外,两个支架相互远离的一侧固定安装有支撑杆,支撑杆上转动安装有第一转轴,第一转轴上固定安装有转动杆。本实用新型将刮板通过第一限位杆固定安装在支架上,极大的方便了盖板的更换,降低了更换时间。

739

739

0

0

本实用新型公开了一种高效率操作的粉末冶金模具,包括安装架,安装架底部和顶端分别安装有固定模座和电机,固定模座内设有圆柱安装槽和螺纹槽,圆柱安装槽内插设有左阴模和右阳模,左阴模底端连接有平面滚珠轴承,内螺纹槽内插设有模盖,模盖底端和顶端分别固定安装有顶压模和旋转柱,旋转柱连接有转轴,电机的电机轴与转轴连接在一起,平面滚珠轴承使顶压模在插进凹槽后并冲压粉末的时候左阴模和右阳模也跟着旋转,冲压粉末更稳定,避免了成品与顶压模、左阴模、右阳模内壁之间的磨损,提高了冶金模具的使用寿命,成品加工质量好,电机驱动使顶压模组合和拆除也更加轻松快捷,简化了拆模步骤,节省了人力,提高了生产效率。

959

959

0

0

本实用新型公开了一种加工带倒置孔的台阶零件的粉末冶金成形模具,包括围成型腔的阴模、上模冲、第一下模冲和第二下模冲,以及形成轴向孔的下芯棒,所述的上模冲安装在上一模冲板上,所述的下芯棒通过芯棒连接板固定在模架上,还包括安装在上二模冲板上的上芯棒,所述的上芯棒径向横截面积大于下芯棒径向横截面积,所述的下芯棒与芯棒连接板之间设置有带动下芯棒沿压制方向运动的气缸。可以一次性压制出带倒置孔的台阶粉末冶金零件,零件上大下小的孔可直接成形,不需要后续的机械加工,其稳定性和生产效率均高于传统的成形方法;结构简单实用,达到了降低加工成本、缩短制造周期的目的。

中冶有色为您提供最新的广东有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!