全部

1139

1139

0

0

本发明提供了一种烟尘抑制剂,以质量含量计,包括以下组分:硅铝酸盐46~54%,磷酸化合物19~22%,碳酸化合物13~17%,和氯化物13~17%。本发明以硅铝酸盐、磷酸化合物、碳酸化合物和氯化物为原料制备烟尘抑制剂,并控制各组分的用量,可以使烟尘中的铁氧化物完全分解,使氮氧化合物完全挥发,并能够阻止石墨的漂浮,进而实现了对烟尘的有效抑制。实施例的结果显示,本发明提供的烟尘抑制剂对烟尘的遮盖性能为100%,阻燃性能为100%,阻止漂浮性能为100%,分解性能为100%。

1178

1178

0

0

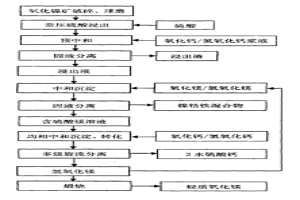

本发明提供一种从氧化镍矿中回收镍钴铁镁的工艺,包括以下步骤:准备原料氧化镍矿;制备氧化镍矿硫酸浸出液;生产含镍、钴和铁的混合物产品;回收含硫酸钙和氢氧化镁的混合物;对得到的硫酸钙和氢氧化镁混合物进行分离,分别生产纯度大于95%的硫酸钙和氢氧化镁;以及将生产的氢氧化镁返回,用于生产含镍、钴和铁的混合产品和/或进行煅烧,生产轻质氢氧化镁。本发明与现有技术相比,取得了以下有益效果:实现了氧化镍矿硫酸浸出液中镍、钴、镁和铁四种元素的回收利用;生产出含镍、钴和铁的混合物产品,可供生产不锈钢使用;回收了纯度大于95%的氢氧化镁并副产纯度大于95%硫酸钙,可以将获得的氢氧化镁在本工艺中循环使用。

1159

1159

0

0

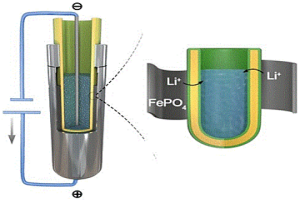

本发明公开了一种基于固态电解质的废旧电池锂资源回收方法,本方法在外电场驱动下,LLZTO的高选择性可以提取嵌在阳极电极中的Li+,并以LiOH的形式回收,同时收集H2。此外,通过对LLZTO表面进行P3HT改性成功扩展了LLZTO在水溶液中的使用性能,不仅阻止水与LLZTO之间的H+/Li+交换,而且有利于从废电池中提取锂资源。基于这一条件,我们的策略已证实可实现从各类废旧锂离子电池中实现无损化、可重复、高纯度锂资源回收。

955

955

0

0

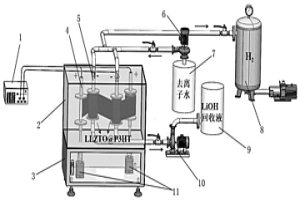

本发明公开了一种基于固态电解质的废旧电池锂资源回收装置,所述的废旧电池锂离子回收装置包括干燥箱、两个正极带卷绕组件、以及至少两个LLZTO陶瓷管组件;所述正极带卷绕组件的上端与充放电机的正极输出端电连接,正极带卷绕组件的下端均分别传动连接有异步电机;所述LLZTO陶瓷管组件的上端分别与去离子水存储罐和氢气回收罐连通,LLZTO陶瓷管组件的下端分别与氢氧化锂回收罐连通;所述LLZO陶瓷管组件分别通过导线与充放电机的负极电连接,本发明构筑了一种用于LiFePO4、LiCoO2和LiNi0.5Co0.2Mn0.3O2等废旧锂离子电池的卷轴式、绿色、高纯锂回收策略,可实现从各类废旧锂离子电池中实现无损化、可重复、高纯度锂资源回收。

1029

1029

0

0

本发明涉及12H-α-碳化硅晶须及其制法,属于以陶瓷为主的复合材料领域。此晶须具有12H-α-型晶体结构,呈直线形,其横截面为四边形,平均直径为10~100微米,长度为1~30毫米,长径比大于80。其制法是以碳和硅的化合物为原料,加某种金属催化剂,经成型和预处理,然后放入反应容器里,加热至高温,在特定气氛下生长出12H-α-碳化硅晶须。此晶须主要用于金属基和陶瓷基复合材料的增强和增韧。

1045

1045

0

0

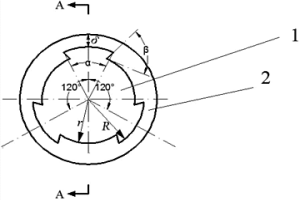

本发明公开一种多组分球形合金粉末的制备工艺,采用等离子旋转电极雾化(Plasma rotation electrode process,PREP)法制备多组分球形合金粉末,所述多组分合金包括难熔金属及其化合物的至少一种,具体包括钨、钼、钽、铌、铼、碳化钨、碳化钽等。本发明采用PREP法制备含难熔金属或其化合物的多组分球形合金粉末,所制备的多组分球形合金粉末球形度高、流动性好、振实密度高,且杂质元素低、空心粉和卫星粉产量少,相较于其他的制备方法,制备的合金粉末性能更为优异,是金属3D打印的理想材料;并且本发明还解决了PREP法中所用到的含难熔金属或其化合物母材圆棒制备困难的问题,提供了空间结构编网法或元素直接混合法或多孔骨架法来制备多组分合金棒。

797

797

0

0

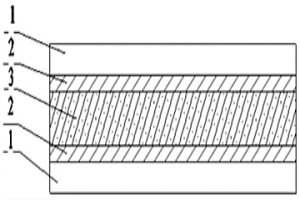

本发明公开一种用于散热器制造的铝合金复合管及其制备方法,铝合金复合管包括位于中层的铝合金管及分别位于铝合金管内外表面上的铝基纤料层,其制备方法包括以下步骤:制备阶梯型的空心铸锭A1;制备铝基钎料层所需的合金熔液;通过在空心铸锭A1的空心部分及阶梯上方均灌注有合金熔液制备复合铸锭A2;将复合铸锭A2切除掉其下部阶梯部分加工成空心复合铸锭A3,空心复合铸锭A3放入穿孔棒挤压成初始铝合金复合管;经过冷轧和拉伸工序制成铝合金复合管,将铝合金复合管与弯头套接,使用感应焊、火焰焊或炉焊,无需添加钎料及钎剂直接进行钎焊,简化钎焊工序,大大降低生产成本,且钎料层均匀,所形成钎缝美观圆润。

1038

1038

0

0

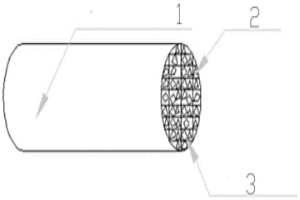

本发明提供了一种用于熔断器的银铜复合线及其制备方法,所述银铜复合线由铜芯以及设置在所述铜芯外侧的纯银层所构成,所述纯银层厚度为0.01~0.1mm,银铜层通过固相扩散反应生成银铜合金。外层纯银材料导电性能良好,承担电路导电功能,芯部铜材节约纯银使用量,降低成本。本发明所提供的银铜复合线熔点低、熔体熔断时首先熔化低熔点银铜合金,利用冶金效应,熔化的银铜合金及时铺展熔断两侧铜及银,使熔体快速熔断,及时保护电路。

1047

1047

0

0

本发明提供一种高强度高疲劳性能气瓶用6系铝合金及气瓶的制备方法,包括:洗炉、冶炼、精炼、除气、过滤、铸造、均匀化热处理、超声波探伤、热轧、冷轧、再结晶退火,制成4.0mm厚铝合金卷材后经开平、落料、冲压、两次拉深成形后再对气瓶进行固溶及时效处理;该方法将6系材料的Mg2Si强化相配置到最大固溶量1.85%以上,提高后期强度;冶炼前先进行洗炉除杂,冶炼时严控铝液氢含量和渣含量,降低冶金缺陷;均匀化热处理采用高温处理使铸锭第二相细化到平均尺寸为10μm以下,降低粗大第二相对疲劳破坏的影响;冷轧段冷轧加工率70%以上,细化了退火后的基材晶粒;制得的气瓶在550‑560℃下喷淋式淬火和160‑165℃的时效处理后抗拉强度高达340MPa以上,疲劳循环次数可达16000次以上。

1194

1194

0

0

本发明提供了一种医用植入双金属材料及其制备方法,制备成的材料内芯为钛合金,外层为锌合金,两者间以燕尾槽的形式连接,并通过钛合金固态高温下周围浇注液态锌合金使两者呈冶金结合。锌合金化学成分按质量百分比计含有:Mg 0.05%~0.8%,Ag 0.05%~0.5%,La 0.1%~0.5%,Se 0.1%~0.5%,Sr 0.1%~0.5%,Sn 0.1%~0.5%,余量Zn。内芯的钛合金具有优良的力学性能,满足其医学功能需要;与人体内部接触的是外层的锌合金,在降解过程中,可释放出人体必需且可吸收的元素。用该材料制备的人体植入器件外层的锌合金降解过程需要一定时间,可缓解植入初期金属材料与人体组织结合界面存在的不良反应,锌合金完全降解后,人体组织与里层的钛合金结合效果更好。

939

939

0

0

本发明涉及一种金刚石磨削工具用铜基活性钎料钎料,所述的铜基活性钎料是在铜锡钛基合金中加入镍、铬、磷等活性元素,各活性元素的重量百分比为52%~68%铜,17%~23%锡,5%~11%钛,5%~9%镍,3%~5%铬,0.5%~1.5%磷,所得活性钎料具有钎焊温度低、润湿性好、填缝能力强、耐磨度高的特点。在镍元素具有固溶强化作用及碳化物形成元素铬元素作用下,金刚石与基体能够形成牢靠的冶金结合,增强与金刚石的把持力,该活性钎料钎焊石墨/45号钢的接头抗剪强度能够达到360MPa;磷元素的加入使得熔点降低,所得钎料在760℃即可获得完全液相。

871

871

0

0

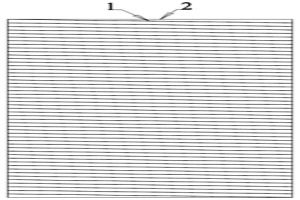

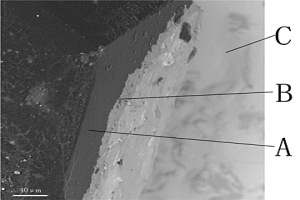

本发明属于钎焊材料技术领域,具体涉及一种钛合金钎焊用多层夹芯钎料箔及其制备方法。本发明的钛合金钎焊用多层夹芯钎料箔,包括钛基非晶钎料芯层及复合在钛基非晶钎料芯层两侧面上的降熔粘合层;所述降熔粘合层上复合有阻隔层;所述降熔粘合层的成分为In52Sn48;所述阻隔层的成分为Nb、Mo、Ta中的一种或任意组合。本发明的钛合金钎焊用多层夹芯钎料箔,含有阻隔层,可抑制Ti与钎料中Cu、Ni元素剧烈化合形成大量脆性相,提高接头韧性;本发明的钎料箔还含有In52Sn48作为降熔粘合层,起到对芯层和阻隔层冶金复合的作用,而且在钎焊过程中可扩散进入钎缝,降低钎焊温度,进而提升接头性能。

1206

1206

0

0

一种高硼耐磨复合锤头及其制备方法,属于耐磨材料技术领域。锤端采用高硼耐磨合金,锤柄采用低碳贝氏体钢,锤柄经清沙、打磨后,与锤端接触部位先进行喷砂毛化,然后用稀盐酸浸洗,除去表面杂质及氧化皮,并在酒精中漂洗干净,取出自然干燥,再在其表面涂覆硼砂,然后将锤柄置于铸型中,并浇注高硼耐磨合金熔液,得到冶金结合良好,使用安全可靠的高硼耐磨复合锤头。

1121

1121

0

0

本发明涉及化工冶金、矿产资源综合利用技术领域,尤其涉及一种含氟酸浸液的处理方法,包括以下步骤:A)将含氟酸浸液在50~150℃下热处理,得到脱氟的酸浸液;B)将所述脱氟的酸浸液在180~350℃下热处理,得到处理后的浸出液。本发明采用一段热处理脱氟、二段热处理脱酸,在一段热处理脱氟过程中,抽出的气体经吸收后主要成分是氢氟酸,经浓缩后回用于含氟酸浸液的制备工序中,减少新鲜含氟助剂的消耗量,提高了含氟助剂的利用率;二段热处理收集的硫酸气体经富集浓缩后回用于含氟酸浸液的制备工序中,减少新鲜酸耗,更重要的是可以避免脱氟过程中含锂不溶氟化物的生成,降低该工段的锂损。

1136

1136

0

0

硫铁矿烧渣湿法脱硫及伴生有价金属的提炼方 法。本方法属化工冶金领域。该方法适用于硫酸厂, 湿法提炼黄金、湿法炼铜、湿法炼锌等产出的含氧化 铁Fe2O3为主的废渣,从中分离含硫低于1%的精铁 矿,并提出其所含的锌、铅、铜、钴、镍、银等有价金 属。达到综合利用,化废为宝的目的。本方法的特征是利用含有碳酸铵及氨的水溶液 搅拌或不加搅拌浸出硫铁矿烧渣,以便将烧渣中的硫 和伴生金属溶入液相,从而分离出含硫低的氧化铁矿 为固相。其液相部分用硫化铵沉淀出伴生金属,然后 按常规方法生产有色金属制品,其固相部分用磁选、 重选等常规方法,选出高品位铁精矿,甚至直接加工 成粉末状金属。

870

870

0

0

本发明公开了一种利用铝电解废阴极炭块制备石墨化阴极的方法,利用铝电解废阴极制备石墨化阴极,有效的利用废阴极高石墨化的特点,以纯化后的废阴极,煅烧后的无烟煤、冶金焦、石墨为骨料,制备石墨化阴极,相比传统制备方式更易实现石墨化阴极的制备,同时以纯化废阴极为骨料制备的石墨化阴极具有更优的耐金属钠渗透的特性。

1222

1222

0

0

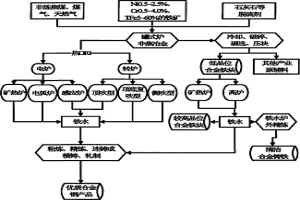

直接利用低品位镍铬共生铁矿生产合金钢的方法,选用Ni0.5~2.5%、Cr0.5~4%、TFe5~60%的低品位镍铬共生铁矿为原料,添加脱硫剂,在罐式炉中用非炼焦煤、煤气或天然气加热并直接还原的非焦冶金技术,将矿石中镍、铬、铁金属化成镍铬合金铁块;对铁镍铬合金铁块再进行多种方式的加工制得优质合金钢。本发明直接利用低品位镍铬共生铁矿生产合金钢的方法,是直接使用Ni0.5~2.5%、Cr0.5~4%、TFe5~60%的共生铁矿,生产各种镍铬合金钢的新工艺,流程短、能耗物耗低,降低了生产线工程投资和生产成本,提高了企业的经济和社会效益。

1236

1236

0

0

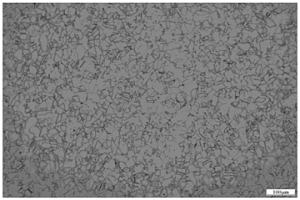

本发明公开了一种高强度Fe-Ni-Cr基高温耐蚀合金的复合强韧化工艺,该工艺通过合金成分的配比以及特定真空感应熔炼配合电渣重熔双联冶炼工艺控制有益微量元素,再采用复合强韧化技术,即等温控制锻造,通过快速冷却保留合金中锻造亚稳态组织,然后直接进行时效强化。在保证Fe-Ni-Cr合金耐蚀性能的同时,合金的冲击韧性(尤其是低温冲击韧性)及室温抗拉强度和屈服强度能达到较高的水平,合金的综合性能优于美国ASTM标准规定的Incoloy925合金。

1114

1114

0

0

本发明涉及冶金中钛铁合金技术领域。它是一 种主要原料用65-95%的钛精矿(TiO2含量为 49-52%)和5-35%的金红石(TiO2含量>87%)按 一定配比和工艺流程生产出含量Ti>35%, Al<9.5%,Si<4.0%的FeTi40产品,该产品的理化 性能指标达到了国际GB3282-87的要求,用作添加 剂能提高不锈钢,齿轮钢等特殊合金钢产品的质量, 冶炼成本与FeTi30相比是相等的。钛的回收率大于 68%。

1011

1011

0

0

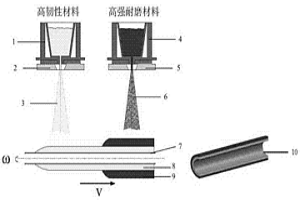

本发明提出了一种喷射成形复合材料TBM刀圈的生产工艺,属于机械制造与加工领域,工艺步骤包括喷射成形复合管坯、下料、锻造成形、锻后退火、粗加工、调质热处理、精磨等。本发明工艺形成的刀圈,为复合材料型刀圈,起支撑作用的部分主要为抗冲击韧性高、价格低廉的低合金钢材料,刀圈负责破岩的刃部为耐磨性好、具备一定抗冲击性能的模具钢材料,而过度区域,为高温一次喷射成形双金属界面,冶金结合充分、结合强度高,刀圈成本降低的同时、很大程度上,降低合金元素的使用,且整个制造工艺,省去了冶炼、精炼、电渣重熔等系列高能耗的冶金过程,值得推广应用。

985

985

0

0

本发明是从炼铅炉渣中磁选富集多种有价金属,使其品位达到可供工业利用。所得富集物可以作为返料,返回烧结工段,以增加金、银、铅产量;亦可单独熔炼并将熔炼产物分别提取金、银、铅、铜、镍、钴等有价金属或其化合物。使原来没有使用价值的废物,变成可供工业利用的资源,增产有用金属,减少环境污染。以年产5万吨铅的冶炼厂计,每年可增产铅3千吨、铜6百吨、银3吨、金100公斤,总产值可达3500万元,而成本不超过700万元。如能在全国推广,不仅效益可观,且可减少有色金属供应的紧张。

772

772

0

0

本发明公开了一种自带钎料的硬质合金块具有双层结构,在所述硬质合金块的下表面复合有钎料合金层。钎料合金层的厚度根据钎料填缝大小可在0.01~20mm之间调整。钎料合金层为纯铜、铜基、银基、锰基、钯基、钛基钎料中的一种。制备时,钎料合金经熔炼、挤压、拉拔工序制备成盘丝状待用;硬质合金块表面经去油、喷砂,保证待焊面无油、无杂质、无氧化;然后用热喷涂设备将盘丝状钎料合金喷涂在硬质合金块的待焊面,形成一定厚度的钎料合金层。本发明的优点在于装配精度高且方便;由于复合在硬质合金块上的钎料层厚度可以控制,实现了钎料的定量精确添加;而硬质合金与钎料界面间形成冶金结合,钎焊过程中提高了钎料对硬质合金的填缝性。

1016

1016

0

0

本发明公开了一种复相蜂窝陶瓷与钢铁复合材料及其制备方法,该复合材 料以钢铁为基体,以复相蜂窝陶瓷为增强相,并采用铸造法将所述基体和增强 相复合为一体;制作时,首先,对ZrO2-Al2O3复相蜂窝陶瓷进行表面预处理; 然后,把ZrO2-Al2O3复相蜂窝陶瓷固定在砂型中;最后,将熔炼好的钢铁金 属液浇注到铸型中,冷却凝固成型后即得所述复相蜂窝陶瓷与钢铁复合材料; 该复合材料成本较低,耐磨性和韧性较好,主要应用于冶金、建材、矿山、耐 火材料及电力等领域物料破碎及研磨装备中的耐磨件。

875

875

0

0

本发明公开了一种高致密度钼铌合金靶材及其制备工艺,首先按重量百分比计量称取以下组分:铌粉5%~15%,氢化锆0.1%~0.8%,余量为钼粉,研磨、混匀后采用冷等静压压制成型,再进行真空烧结,或者在氢气气氛中预烧结后再进行真空烧结,最后机加工,即得。本发明利用氢化锆的活化作用,采用普通的粉末冶金工艺直接制备高致密度的钼铌合金溅射靶材,工艺简单,成本低;同时避免了气孔造成的微粒飞溅,保证了镀膜质量;克服了熔炼铸造工艺组织粗大、成分不均,热压、热等静压工艺的渗碳、成本高,锻造或轧制加工流程长、成品率低的缺点。

1228

1228

0

0

本发明涉及一种耐火材料及其生产方法,特别是 涉及一种钙稳定二氧化锆及其电熔生产方法。在钙稳定二氧化锆中含ZrO2≥94%,3.5%≤CaO≤4.5%,材料致密性为在2000倍电镜下的一个视域内,气孔率小于或等于0.03%其晶体尺寸达到毫米级,该材料的电熔生产方法是:将ZrO2含量大于或等于98.5%单斜二氧化锆91.7~93.5重量份,方解石或轻质碳酸钙6.5~8.3重量份装入混合机混合均匀,制成炉料加入电弧炉中熔化,逐步提升电极,分段熔炼,分段保温,多次重复此过程,一直到满炉为止,停炉保温一定时间脱炉壳空冷,当熔体温度降至800℃以下时,急冷,破碎,检选,除铁,时效处理。该材料可用于冶金连铸用水口的功能耐火材料,抗热震,抗钢水冲击性能良好。

1066

1066

0

0

本发明提供一种镍精矿现代高炉冶镍生产工艺,包括以下步骤:选取镍精矿:硫化镍矿,镍褐铁矿及次生共生矿,铜、钼、锌、铅、砷等主金属选矿的含镍副产品尾矿;将上述镍精矿进行混合得混配矿,混配所得各成份占混配矿重量比:Ni=8.5%±0.5%,Fe=30%±0.5%,SiO2=8.5%±0.5%;在混配矿中配入以下配料:石灰CaO,洗精煤,膨润土,锰渣,热水;将上述料混合造粒得烧结料;烧结料经烧结、破碎、筛分得烧结矿;将烧结矿与冶金焦以3.6∶1的重量比例分装高炉,进行熔炼得镍生铁;镍生铁经转炉进行脱C、Si、P、S处理,得镍铁产品;本工艺具有渣量小、镍含量高、节能减排、利用矿物多样的特点。

1126

1126

0

0

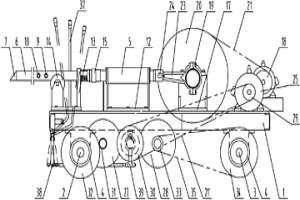

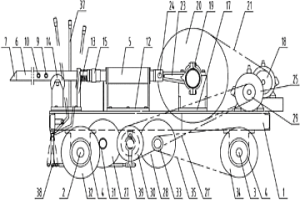

本实用新型属于冶金、建材、化工、耐材回转窑技术领域,具体涉及一种回转窑结圈快速处理装置,包括窑车,设置在窑车上的冲击杆、冲击杆支撑装置和冲击杆驱动装置,所述窑车包括车架、前车轴和后车轴,以及安装在前、后车轴两侧的车轮,所述冲击杆前端活动连接有中空铲杆,并通过铲杆支撑装置固定在窑车上,铲杆前端固定有铲头,铲杆内部固定套装有冷却水管,冷却水管的进水口固定在铲杆后端,铲杆后端另固定设置有出水管,出水管与铲杆内部连通,出水管后侧铲杆内壁和冷却水管外壁之间设置有环形堵头,还包括窑车驱动装置和操控装置。本实用新型自动清圈冲击力大、效率高,使用成本低,操作方便,同时能够降低能耗,提高物料的焙烧转化率,提高回转窑产能,经济效益显著,适于推广实施。

1178

1178

0

0

本发明属于冶金、建材、化工、耐材回转窑技术领域,具体涉及一种回转窑结圈快速处理装置及方法,所述装置包括窑车,设置在窑车上的冲击杆、冲击杆支撑装置和冲击杆驱动装置,所述窑车包括车架、前车轴和后车轴,以及安装在前、后车轴两侧的车轮,所述冲击杆前端活动连接有中空铲杆,并通过铲杆支撑装置固定在窑车上,铲杆前端固定有铲头,铲杆内部固定套装有冷却水管,冷却水管的进水口固定在铲杆后端,铲杆后端另固定设置有出水管,出水管与铲杆内部连通,出水管后侧铲杆内壁和冷却水管外壁之间设置有环形堵头,还包括窑车驱动装置和操控装置。本发明自动清圈冲击力大、效率高,使用成本低,操作方便,同时能够降低能耗,提高物料的焙烧转化率,提高回转窑产能,经济效益显著,适于推广实施。

848

848

0

0

本发明公开了一种特种耐火耐酸砖,以重量百分含量表示,所述耐火耐酸 砖原料中含有莫来石20~50%,刚玉5~20%,a-Al2O3 5~20%,结合粘土2~ 12%,硅石粉5~20%,滑石粉3~10%和SiO2微粉2~6%。按照配比进行配置 物料,然后和结合剂进行混碾、困料、干燥,最后进行烧成,自然冷却后即可 得到本发明产品特种耐火耐酸砖。本发明产品是以莫来石、刚玉和粘土为主要 原料,并引入部分添加剂,使其制备的产品具有较高的体积密度、低气孔率、 高耐压强度、耐磨性强、耐酸侵蚀性强等特点,并且本发明产品的高温指标荷 重软化温度和耐火度远优于常规耐酸砖,能够广泛应用于酸再生焙烧炉、石油、 化工、冶金、电力、化纤、造纸、制药、化肥、食品等防腐工程。

北方有色为您提供最新的河南郑州有色金属火法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日