全部

1261

1261

0

0

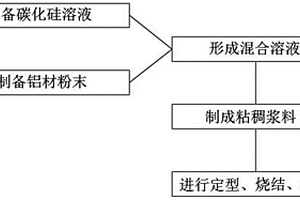

本发明涉及技术领域,具体的说是一种制备高性能铝基碳化硅的方法,在进行铝基碳化硅的制备时,包括以下步骤:先对碳化硅进行制备,并得到碳化硅溶液,对铝材进行制备,并得到铝材粉末,将得到的碳化硅溶液与铝材粉末进行混合,得到混合溶液,对混合溶液进行制浆,得到粘稠浆料,将粘稠浆体进行定型、烧结和温养,得到铝基碳化硅,在进行操作时,方法简单,且便于进行操作,容易进行制备,且在进行制备时,各个阶段便于进行单独加工,然后在加工完成后,进行混合,制浆和烧结,且在进行制备形成成品后,性能优良,便于后期加工和使用,大大降低在铝基碳化硅制作时的难度和工艺要求。

1071

1071

0

0

一种刹车片用陶瓷合金复合耐磨材料的制备方法,先将全部的陶瓷细粉、碳化硅细粉、碳氮化钛细粉、铬铁矿细粉以及一半的钼钨稀土合金粉混匀,加入粘结剂后制成料浆,再进行喷雾干燥、造粒,然后用可打造倒角的专用模具热压成型,得到压制料,再用剩余的一半钼钨稀土合金粉对压制料各个表面进行喷涂,喷涂完烧结,重复喷涂、烧结多次至表面形成钼钨稀土合金层,即制得刹车片用陶瓷合金复合耐磨材料。本发明提供了一种刹车片用陶瓷合金复合耐磨材料的制备方法,该方法制得的刹车片兼具耐高温、耐腐蚀、制动舒适、环保、降噪的优点,解决了刹车片热衰退导致的刹车失灵、刹车噪音大、磨损严重等问题。

770

770

0

0

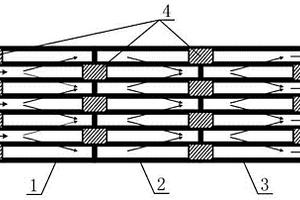

一种蜂窝陶瓷颗粒过滤器,包括三节陶瓷制成的呈相同蜂窝状截面形状的次级颗粒过滤器,沿气体从中依次流过的方向分为一级颗粒过滤器、二级颗粒过滤器和三级颗粒过滤器,一级的末端与二级的始端对齐并贴合,一级的出气孔道与二级的进气孔道对齐并连通,二级的末端与三级的始端对齐并贴合,二级的出气孔道与三级的进气孔道对齐并连通;一级进气孔道的末端和对应二级出气孔道的始端分别与同一块碳化硅块的两端粘接,二级进气孔道的末端和对应三级出气孔道的始端分别与同一块碳化硅块的两端粘接,使三节次级颗粒过滤器依次粘接为一体;一级颗粒过滤器中的微孔直径为15‑20μm,二级颗粒过滤器中的微孔直径为5‑8μm,三级颗粒过滤器中的微孔直径为2‑3μm。

965

965

0

0

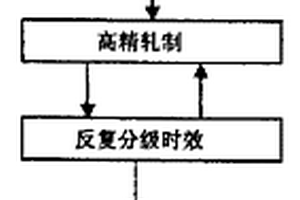

一种大规模集成电路用引线框架铜带,以铜材料为基料,加入少量多种元素,在保证一定导电率的情况下,提高合金强度和综合性能指标,利用固溶强化和析出强化原理,达到高强度、高导电率的合金引线框架铜带材料;其特征在于:所述的引线框架铜带具体材料组份为,按照重量比:铜材料为96.1%-98.85%,镍为1.0%-3.5%,硅为0.1%-1.0%,混合稀土原料做添加剂:0.05%-0.4%,以及不可避免的≯0.15%的杂质,首先浇注成锭坯,经高精度轧制,反复进行500℃4小时时效,再经精密分剪-成品卷取而成。

1214

1214

0

0

本发明提供一种镍钼合金熔炼管靶及其制备方法,包括制备镍钼混合粉末的步骤、真空熔炼的步骤、镍钼合金管坯热挤压的步骤。本发明在利用粉末冶金工艺、真空熔炼工艺及热挤压工艺,获得物相均匀的镍钼合金旋转靶材产品;本发明制得的镍钼合金管靶的相对密度≥99.5%,本发明制备出的镍钼合金挤压管靶有助于大幅提高CIGS光伏电池的转换效率,降低电池制备厂家成本。

1312

1312

0

0

一种立盘过滤机复合过滤分配装置,涉及立盘过滤机技术领域,包括分配头、中心轴、上滤液管、下滤液管和过滤盘,在分配头上设有中心轴、上滤液管和下滤液管,下滤液管内设有过滤盘,过滤盘由挡边、卡孔、固定块、过滤管和滤网构成,过滤盘上设有挡边和卡孔,卡孔内设有固定块和过滤管,过滤管上设有滤网;本实用新型实用性强,使用和安装起来都比较简单,不但可以通过结构特点有效得降低流动阻力从而增加排放量,通过减少一个真空分离器可以降低真空泵的负荷从而达到节能降耗,而且通过增加过滤盘进行二次过滤有效的提升了过滤效果,极大的提升了企业的日常生产效率和正常发展。

1054

1054

0

0

一种高强度钼合金杆,包括以下重量百分比的原料:氢氧化镧2.0‑3.0%、氧化钇0.3‑0.7%,余量为钼粉。具体制备步骤为:将钼粉、氢氧化镧和氧化钇按照比例置于混料机中混料得合金粉末;将合金粉末装入定型胶套内加压,泄压后脱除胶套,得压坯;将压坯置于中频炉内进行真空预烧结,然后进行氢气保护烧结,烧结结束后得棒坯;利用空气锤对棒坯进行开坯,开坯后经过旋锻、退火后得钼合金杆。本发明将钼粉、氢氧化镧和氧化钇的原料混合,利用真空烧结除杂和氢气保护下烧结相结合的方式制备钼合金杆,其制备工艺简单,制备出的钼合金杆具有良好的塑形变形能力,力学性能优越。

1259

1259

0

0

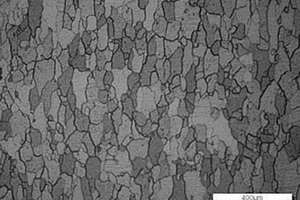

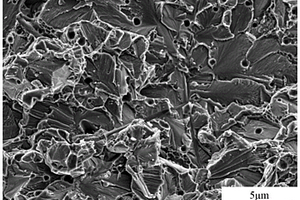

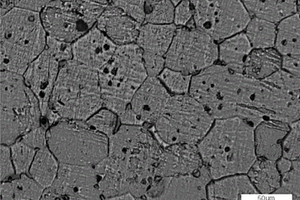

本发明公开了一种WC‑Fe‑Ni‑Co硬质合金的制备方法,以WC粉末为硬质相,Fe粉、Ni粉和Co粉为粘结金属,按照质量比为WC:Fe:Co:Ni=25:8:9:8取料并放入球磨机中进行球磨,以97#汽油为球磨介质,球磨后的料将加入成形剂,球磨后干燥,然后用两步烧结法在真空度为0.1Pa的真空烧结炉中进行烧结,最终制得WC‑Fe‑Ni‑Co硬质合金。该硬质合金具有优异的力学和机械性能,其孔隙率为0.03%,其硬度、抗弯强度和断裂韧性分别为952MPa,2850MPa和22.4MPa·m1/2。

1255

1255

0

0

本发明属于高温难熔金属靶材制备领域,具体涉及一种高致密度钼铌合金溅射靶材的制备工艺,该工艺包括如下步骤:原料混合;胶套装粉作业;冷等静压作业,升压至一定压力后,保压一段时间,然后泄压,最后将压制坯从胶套取出;真空烧结或氢气保护烧结;热等静压作业,对烧结坯直接进行热等静压作业;热轧作业,对钼铌合金进行金属包套轧制,热轧后退火去除应力;进行磨削等机加工作业,得到最终所需产品尺寸。该工艺步骤简单,操作便捷,制备的钼铌合金溅射靶材纯净度、相对密度均满足高端电子产品镀膜领域使用需求,且生产成本低,产品尺寸宽泛,便于工业化批量生产。

1232

1232

0

0

本发明公开了一种在金属冠烧附瓷粉的烤瓷方法,包括以下步骤:S1:称取4~10g体瓷粉,用模具干压成型,得到体瓷块坯体;S2:将成型后的体瓷块坯体放烤瓷炉900℃真空烧结,得到体瓷块;S3:将金属内冠涂覆遮色层并烧结;S4:利用电脑软件设计合适的体瓷层蜡型数据,然后制备成蜡型;S5:将S4得到的体瓷层蜡型安插在S3得到的熔附有遮色层的金属内冠上;S6:用磷酸盐包埋料将S5得到的熔附有遮色层的金属内冠‑体瓷层蜡型复合体包埋,等待包埋圈固化,再将包埋圈放马弗炉850℃烧圈,保温45~60min;本在金属冠烧附瓷粉的烤瓷方法优化了体瓷堆筑步骤,可以极大的简化操作工艺,既节省人工成本又能实现量化生产,提高了加工效率。

1218

1218

0

0

本发明公开一种稀土掺杂冶炼金属用搅拌器的生产方法,包括以下步骤:步骤一、将金属粉和稀土氧化物粉混合,装入混料机混合36h,得到混合粉;步骤二、将混合粉取出,置于200目的筛网上进行筛分处理,得到混合搅拌均匀的合金粉末;步骤三、将合金粉末通过胶套进行松装,封口后,置于冷等静压下进行压制,得到压制后的坯料;步骤四、将压制后的坯料置于真空烧结炉内烧结,得到烧结后的坯料,步骤五、将烧结后的坯料进行锻造加工;步骤六、将锻造加工后的坯料进入机加车间,进行机加工处理,直至成品并检验,本发明加入稀土元素可使钨钼合金再结晶温度提高200~300℃,制备的搅拌器中使用寿命提高15%以上,减少搅拌过程中出现断裂的现象。

1255

1255

0

0

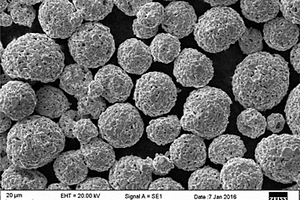

一种团聚烧结型热喷涂钨粉的制备方法,包括以下步骤:首先选取费氏粒度为0.8‑30μm的钨粉作为原料,然后称取聚乙烯醇、聚乙二醇、聚乙烯吡咯烷酮和去离子水混合均匀后配制成成型剂溶液,将去离子水、钨粉以成型剂溶液按照质量比为(10~20%):1:(3~10%)放入球磨机中进行球磨活化,球磨均匀后,制得钨粉悬浮料浆,将制得的钨粉悬浮料浆放入喷雾干燥塔中,采用喷雾干燥造粒以获得钨粉颗粒,将制得的钨粉颗粒放入真空烧结一体炉依次进行脱脂和烧结,然后将烧结后的钨粉进行球磨,分离处理后制得产品;本发明粒度分布可控、球形度高、流动性好、杂质含量低、耐磨性能好、制造成本低且适用于工业化生产。

962

962

0

0

本发明公开了一种高纯、高致密、大尺寸钼钛合金溅射靶材的制备方法,包括如下步骤:(1)混料:选择钼和氢化钛作为粉体原料,两种粉体在氩气保护气氛中进行混合得到合金粉末;(2)压制成型:将混合好的粉体原料装入胶套模具中进行冷等静压处理;(3)烧结:将压制毛坯在真空烧结炉中进行第一阶段脱氢烧结和第二阶段致密化烧结,最终得到烧结毛坯;(4)轧制;(5)退火;(6)机械加工:将退火之后的靶材毛坯进行机械加工得到钼钛合金溅射靶材产品。本发明生产的钼钛合金溅射靶材成分均匀、无偏析、晶粒细小、纯度高、致密性好。

837

837

0

0

本发明公开一种喷涂钼粉的制备方法,包括以下步骤:步骤一、将钼粉原料在500T液压机或等静压下,压制成条块坯状;步骤二、将步骤一中压制好的条块坯状置于中频炉内,在氢气气体保护气氛下,升温至800℃,升温时间2h,保温2h,实现对条块坯状内杂质元素的初步处理,得到预处理的条块;步骤三、将预处理的条块置于真空烧结炉中,在温度1000~1100℃下烧结,时间2h,升温速度为6℃/min;步骤四、将烧结后的条块置于车床上,进行机加工处理至表面光滑,然后进行超声清洗;步骤五、将表面光滑且清洗干净的烧结坯料,放入粉碎机上粉碎,过100目筛网;步骤六、将100目筛分过的钼粉放到球磨机内进行球磨,球磨时间是24h,球磨后再过150目筛网,制得最终喷涂钼粉。

940

940

0

0

本发明公开了一种WC‑Co硬质合金的制备方法,以WC粉末为硬质相,Co粉末为粘结金属,按照质量比为9:(0.5‑1)进行球磨,以97#汽油为球磨介质,球磨后的料将加入顺丁橡胶作为成形剂,球磨后干燥,然后用两步烧结法在真空度为0.1Pa的真空烧结炉中进行烧结,最终制得WC‑Co硬质合金。该硬质合金具有优异的力学和机械性能,其孔隙率为0.07%,其硬度、抗弯强度和断裂韧性分别为877MPa,2647MPa和21.1MPa·m1/2。

1173

1173

0

0

本发明公开了一种低含量增强体增强钛基复合材料的制备方法,属于金属基复合材料技术领域。具体步骤为:将Ti粉末、Al粉末、V粉末、B4C粉末进行球磨混料处理,然后采用冷等静压法压制成型,压制成型后再进行真空烧结处理。通过上述步骤在Ti‑6Al‑4V基体中原位生成TiC+TiB增强体,然后再进行固溶时效处理,得到所述低含量增强体增强钛基复合材料。该复合材料的致密度能达到95%及以上,板材在抗拉强度、延伸率等方面的性能表现良好。

795

795

0

0

本发明提供一种高致密度钼钽合金溅射靶材的制备工艺,该工艺包括如下步骤:S1、钽粉氢化处理;S2、原料混合;S3、胶套装粉作业;S4、冷等静压作业:升压至一定压力后,保压一段时间,然后泄压,最后将压制坯从胶套取出;S5、真空烧结;S6、热轧作业:对钼钽合金进行金属包套轧制,热轧后退火去除应力;S7、进行磨削等机加工作业,得到最终所需产品尺寸。本发明的工艺步骤简单,操作便捷,制备的钼钽合金溅射靶材纯净度、相对密度均满足高端电子产品镀膜领域使用需求,且生产成本低,产品尺寸宽泛,便于工业化批量生产。

1281

1281

0

0

本发明涉及一种多尺度颗粒增强铜基复合材料及其制备方法,属于铜基复合材料技术领域。本发明的多尺度颗粒铜基复合材料由铜和镀铜TiB2颗粒制成;所述镀铜TiB2颗粒包括第一镀铜TiB2颗粒和第二镀铜TiB2颗粒,所述第一镀铜TiB2颗粒的粒径大于第二镀铜TiB2颗粒的粒径。铜、第一镀铜TiB2颗粒和第二镀铜TiB2颗粒混合均匀,然后进行冷等静压、真空烧结、热加工制得多尺度颗粒铜基复合材料。该铜基复合材料采用两种不同粒径的镀铜TiB2颗粒对铜基体进行混杂改性,利用两者在铜基体中形貌及占位不同,可以实现两种增强体之间的优势互补和耦合效应从而达到协同增强基体,提高了铜基复合材料的综合性能。

942

942

0

0

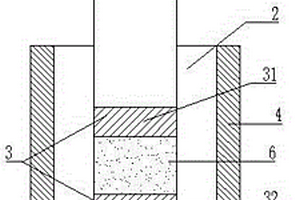

本实用新型涉及一种放电等离子烧结模具及使用该模具的烧结设备。放电等离子烧结模具包括模具底座和位于模具底座上的模具套及上压头,模具套的内壁包围的空间形成模具腔,上压头从模具套的上端压入模具腔,所述上压头的下方设有上压片,所述模具底座上设有下压片,上压片和下压片分别与所述模具腔滑动密封配合,在模具腔中位于上压片和下压片之间的空间为用于烧结原料粉末的烧结区。压片使得模具套两端的密封作用增强,在真空烧结时保证无粉体逸出,能够有效避免在真空烧结时因为粉体的逸出造成仪器的损坏,提高了模具的使用寿命,降低了放电等离子烧结工艺制备成本,同时模具操作简单方便,提高了生产效率。

1053

1053

0

0

本发明提供了一种钼钛合金溅射镀膜靶材的制备方法,包括将单组份的钼粉与钛粉形成的二元合金粉末或者钼粉、钛粉以及镍粉形成的三元合金粉末过筛处理的步骤、冷等静压步骤、真空烧结步骤、锻造加工步骤、退火处理步骤、机加工步骤、洁净处理步骤,制得钼钛合金溅射镀膜靶材;本发明通过冷等静压、真空烧结及锻造加工步骤,实现致密度高、耐腐蚀性能好且导电性能好的高性能钼钛合金的制备,制得实际密度趋近或者等于合金的理论密度,且平均晶粒尺寸≤50um的钼钛合金。

1234

1234

0

0

本发明属于冶金材料技术领域,具体涉及一种钼铌合金溅射靶材的制备工艺,包括制粉、成型、真空烧结和机械加工步骤,所述制粉包括以下步骤:将钼粉和铌粉按照重量比为6?10 : 1的比例装入球磨机中,然后加入过程控制剂和氧化锆磨球,在氩气保护下进行球磨,过筛,分离得到钼铌合金复合粉末;所述过程控制剂和氧化锆磨球的重量分别为钼粉和铌粉总重量的0.01?0.05倍、5?20倍;所述的过程控制剂为硬脂酸锌、棕榈酸、硬脂酸乙酯、聚乙烯醇和硬脂酸中的一种或几种。本发明所得钼铌合金溅射靶材为单一物相组织,组织均匀无孔洞,平均晶粒尺寸为40?65μm,其密度≥9.85g/cm3,性能优异,可广泛的应用于平面显示器等领域。

916

916

0

0

本发明公开了一种镍基轴承保持架材料及其制备方法,该保持架材料由以下重量百分含量的组分制备而成:镍65%~70%、铬5%~12%、银2%~8%、二硫化钼16%~22%。制备方法包括混合工序、成形工序、烧结工序,首先按重量百分含量准确称取镍粉、铬粉、银粉和二硫化钼粉,混匀;之后经压制成形,制成坯料;坯料再经真空烧结,制得轴承保持架材料。采用本发明的轴承保持架材料制成的轴承保持架在轴承处于400℃高温、10-4~10-6Pa高真空环境中时,具有自润滑功能,可保证轴承的正常运转。

1268

1268

0

0

一种高导电高耐磨的铜钼合金材料,由基体合金:Cu、摩擦组元:Al2O3、润滑组元:MoS2、高温组元:Mo和铜组成,将Al2O3、MoS2、Mo和铜的粉末,按比例配好后,装入高能球磨机的不锈钢研磨罐中制得混合粉体料;将混合粉体料,送入压力机,预压成坯料,将坯料送入冷等静压机中,进行压制,将静压后的坯料,送入真空烧结炉内烧结,制得产品。本发明中,上述各组元的质量分数范围是在大量试验基础上确定的,实验证明在这一成分范围内的配料,能使反应平稳顺利进行,且使材料性能最佳。

1045

1045

0

0

本发明公开的原位自生Al2O3颗粒增强钼基复合材料及其制备方法,其原位自生 Al2O3颗粒增强的钼基复合材料由铝粉和氧化钼粉制备而成,其中,铝粉的质量分数 为0.5%-2.5%。制备的复合材料组织为钼基体和体积分数为5%-15%Al2O3,Al2O3在 钼基体中均匀分布。制备方法:(1)将铝粉和氧化钼混合均匀得到混合粉体;(2) 混合粉体经氮气保护在真空烧结炉内530℃-550℃下保温3h还原;(3)在500℃-550℃ 氢气还原4h,920℃-950℃氢气还原7h;(4)在180-220MPa压力下冷等静压,保压 8-10分钟压制成坯料;(5)在真空烧结炉内1600-2000℃,16-18h烧结烧结。本发明 采用Al2O3颗粒来增强钼基复合材料,再结晶温度达1500℃以上,高温强度和硬度 比TZM钼合金提高50%以上,高温耐磨性为TZM钼合金的2-4倍。在高温抗磨领 域具有广阔的应用前景。

1005

1005

0

0

本发明提供了一种无粘结相硬质合金的注射成形方法,主要包括以下步骤:混料:将WC粉、TiC粉、TaC粉按照一定比例称量,进行球磨干燥;混炼:混合料粉末与粘结剂混炼,制成注射喂料;采用挤出装置将喂料挤成带状、条状,通过粉碎机制粒;注射成形:将喂料通过注射机注射成形;脱脂:包括溶剂脱脂和热脱脂;真空烧结:在一定温度下采取真空烧结进行预烧结;热等静压烧结:预烧结后的坯体放入热等静压炉中进行热等静压烧结促进致密化。本发明技术通过注射成形工艺可以获得各种复杂形状的无粘结相硬质合金产品,材料致密度可达99.9%,工艺流程简单,原料利用率高,适合产业化生产。

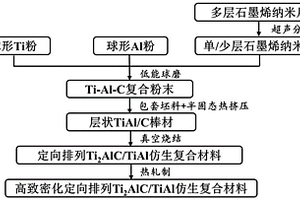

本发明公开了高致密化定向排列Ti2AlC/TiAl仿生复合材料及其制备方法,原位生成的Ti2AlC颗粒以定向排列的层状结构分布TiAl基体中,两者形成具有层状结构特征的仿生复合材料。本发明制备方法主要包括:首先将Ti粉、Al粉和单层/少层超声分散石墨烯纳米片粉低能球磨得到复合粉体,然后将复合粉体置于包套中,室温压制真空密封后进行半固态热挤压以得到层状TiAl/C棒材,随后结合真空烧结反应合成和热轧制技术制备出高致密化定向排列Ti2AlC/TiAl仿生复合材料。本发明通过半固态热挤压变形以及真空烧结反应合成体系,制备出具有轻质、高强韧、致密均匀特点的高致密化定向排列Ti2AlC/TiAl仿生复合材料,并且具有工艺简单,制备成本低和构型可控强等优点。

1185

1185

0

0

本发明涉及一种无粘结相硬质合金的制备方法,主要包括以下步骤:混料:将WC粉、TiC粉、TaC粉和成形剂按照一定比例称量,进行球磨干燥;模压成型:将混合后的粉末通过自动成型机进行模压成型;真空烧结:在一定温度下采取真空烧结进行预烧结;热等静压烧结:预烧结后的坯体放入热等静压炉中进行热等静压烧结促进致密化。本发明技术可以获得高致密甚至全致密的无粘结相硬质合金产品,材料致密度可达理论密度的99.9%,有利于提升材料性能。

1168

1168

0

0

本发明涉及一种颗粒增强钼/钨基复合材料的压制、烧结新方法,属于粉末冶金技术领域。本发明的压制、烧结新方法,对于费氏粒度不大于2μm的粉采用两次压制的方式得到压制坯,对于费氏粒度为2μm以上的粉,直接压制;对压制坯先氢气烧结,再进行真空烧结,且氢气烧结采用低温烧结和高温烧结相结合的方式。该方法的压制和烧结方式,可有效脱氧和提高致密度。采用两次压制的方式,有效提高了细粉的压制成品率,在进行氢气烧结时,采用低温烧结以充分脱氧,然后再进行高温烧结,在进一步提高脱氧程度的同时,有效缓解了闭孔,进而保证在真空烧结时,有利于空隙中的气体排出,为真空烧结提供更大的烧结驱动力,使得烧结坯具有更高的致密度。

828

828

0

0

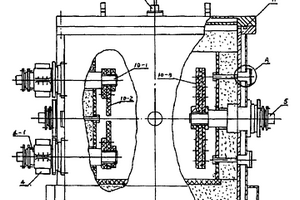

本发明属于加热炉技术。其主要包括炉体,电阻加热装置和真空压力及超高温检测部分等辅助装置;电阻加热装置中电源两极通过炉外大电流母线及金属水冷电极进入烧结炉,再经由碳-石墨材料制成的过渡电极连接于发热体板架上,构成完整的回路系统;电阻加热装置中发热体板架采用一侧上下发热体串联,两侧并联的电路结构。本发明的结构设计可保证在8000-10000安培高强度电流负荷,承受2000℃以上高温并安全稳定地工作。

962

962

0

0

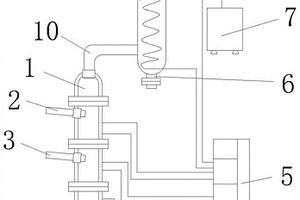

发明公开了一种磷酸三丁酯和正丁醇的真空分离装置,涉及化工生产技术领域。该磷酸三丁酯和正丁醇的真空分离装置,包括蒸馏塔,所述蒸馏塔内装填料,蒸馏塔的外表面设置有与蒸馏塔内部的顶部进料口与中部进料口,蒸馏塔的底座设置有与蒸馏塔内部连通的第一出料口,第一出料口上设置有防护清洁装置,蒸馏塔的顶部设置有与蒸馏塔内部连通的第二连接管,真空分离机构包括冷凝器。该磷酸三丁酯和正丁醇的真空分离装置,通过使磷酸三丁酯和正丁醇的分离更加方便,并节约了能源,降低了丁醇的消耗,使后期除去醇中的水分能耗低,而且除取更加彻底,使装置的操作更加方便。

北方有色为您提供最新的河南洛阳有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日