全部

1232

1232

0

0

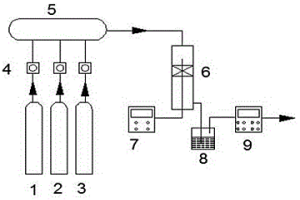

本发明公开了一种利用废旧锌锰或碱性锰干电池分离制备高纯度二氧化锰的方法及其催化应用。具体是将废旧干电池进行破碎分拣、振动筛分、水洗脱盐、醇洗脱脂、碱洗、酸洗和中性水洗后,过滤出含二氧化锰的黑色粉末,通过二氧化锰自身的催化活性,将该二氧化锰粉末在密闭条件下与强氧化性添加剂或强氧化剂溶液混合,低温富氧焙烧脱碳和乙炔黑,制备出高纯度二氧化锰,并应用于催化降解石油化工的苯酚废水。本发明基于“以废治废”的思想,将固体废弃物合理利用分离纯化出活性催化剂用于处理工业废水。本发明技术能耗低,绿色环保,制备工艺流程简单,低温富氧焙烧,避免了二氧化锰高温分解,并转化了低价态碱锰盐,产品纯度高,产量大,回收率高;可快速催化降解石油化工的苯酚废水,催化降解效率高,处理后的工业废水化学需氧量COD达到国家工业废水排放标准。

922

922

0

0

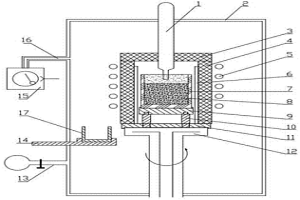

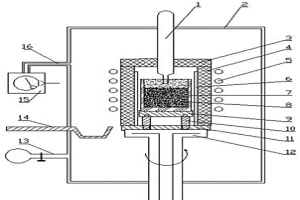

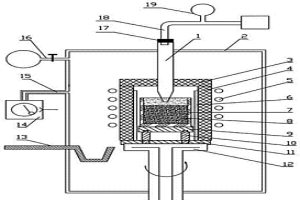

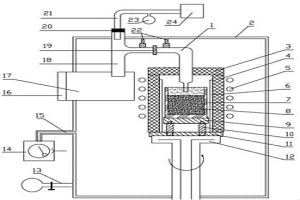

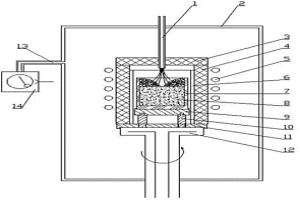

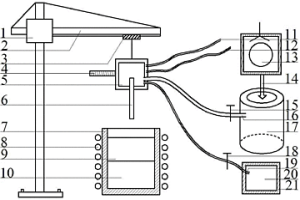

本发明属于冶金提纯技术领域,特别涉及一种取尾料式定向凝固提纯多晶硅的方法及设备。该方法是在惰性气体中,将硅料熔化进行定向凝固;待凝固完成85~90%时,停止拉锭,将石墨管伸入剩余硅熔体中,向真空腔室通入惰性气体,使剩余硅熔体在压力差作用下进入石墨管,继续拉锭,待坩埚上端离开加热区后,将水冷坩埚伸至石墨管正下方,停止通入惰性气体,对真空腔室抽真空,石墨管中的剩余硅熔体下落至水冷坩埚中冷却凝固;切断电源,停止加热,坩埚中凝固得到的铸锭为高纯硅铸锭。本发明防止了杂质反扩散,减少了工艺,提高了铸锭的出成率,该发明设备改造安装方便,操作简单,能有效去除铸锭尾部富集的杂质,节约了生产周期和成本,适用于工业化生产。

795

795

0

0

本发明属于冶金提纯技术领域,特别涉及一种取尾料式定向凝固提纯多晶硅的方法及设备。该方法是在惰性气体环境中,将硅料熔化形成硅熔体;之后降温、拉锭,待凝固完成85~90%时,将石英管伸入剩余的硅熔体中,停止抽真空,通入惰性气体,剩余硅熔体在压力差作用下进入石英管中,继续向下拉锭,坩埚上端离开加热区后,将尾料收集箱伸入到尖嘴石英管正下方;切断电源,停止加热,石英管中的硅熔体膨胀,石英管胀裂后下落至尾料收集箱,坩埚中的为高纯硅铸锭。本发明防止了杂质反扩散,减少了工艺,提高了铸锭的出成率,该发明设备改造安装方便,操作简单,能有效去除铸锭尾部富集的杂质,节约了生产周期和成本,适用于工业化生产。

1252

1252

0

0

本发明属于冶金提纯技术领域,特别涉及一种取尾料进行定向凝固提纯多晶硅的方法及设备。该方法是在惰性气体中,将硅料熔化形成硅熔体保温;进行定向凝固;待凝固完成85~90%时,停止拉锭,将石英管伸入剩余硅熔体中,之后用真空装置对石英管另一端抽真空,剩余硅熔体在压力差作用下进入石英管中,继续向下拉锭,待坩埚离开加热区后,将尾料收集箱伸至石英管正下方;切断电源,停止加热,石英管胀裂后随尾料下落至尾料收集箱中,坩埚得到的铸锭为高纯硅铸锭。本发明防止了杂质的反扩散,减少了工艺,提高了铸锭的出成率,在凝固结束阶段实现杂质富集区的直接分离,该设备改造安装方便,操作简单,能有效去除铸锭尾部富集的杂质,节约了生产周期和成本。

875

875

0

0

本发明公开了一种双金属复合锤头的消失模铸造工艺,用消失模铸造的方法,将头部的高铬铸铁(液体)和柄部的碳钢(固体)有效地结合为双金属复合锤头;双金属复合铸造的液体金属体积与固体金属体积比为5:1,两种金属的结合形式为机械结合;当体积比为8:1,结合牢固形成良好结合;当体积比为10:1,属于冶金结合,结合面极其牢固;两种金属体积比为8.7:l,符合结合牢固的要求;其有益效果在于:工艺技术简单、生产成本低、成品率高,具有明显的经济效益和推广价值。

848

848

0

0

本发明属于冶金提纯技术领域,特别涉及一种取尾料式定向凝固提纯多晶硅的方法及设备。该方法在惰性气体保护环境中,将洗净的硅料加热至完全熔化进行定向凝固;待凝固完成85~90%时,停止拉锭,将石墨弯管伸入上层未凝固的剩余硅熔体中,之后用真空装置对石墨弯管另一端抽取真空,上层未凝固的剩余硅熔体在压力差作用下进入石墨弯管中,并在石墨导管的引导下进入水冷收集箱之中;待上层未凝固的剩余硅熔体全部导入水冷收集箱后,停止加热,坩埚中凝固得到的铸锭为高纯硅铸锭。本发明防止了杂质反扩散,减少了工艺,提高了铸锭的出成率,该发明设备改造安装方便,该尾料收集装置不仅可以重复的使用,而且可以收集的尾料量较大,装置安全可靠。

853

853

0

0

本发明属于冶金技术领域,公开了一种利用含钨废料生产钨铁粉的方法,将含钨废料提纯后,再采用SHS工艺,生产成钨铁溶液,然后将高温的钨铁溶液直接引流到平板离心设备上,在氩气气氛保护下,经离心制粒设备的离心力下,将高温钨铁溶液抛出离心机,在空气中自然冷却,并依靠高温溶液表面张力,自然形成球形颗粒,通过控制引流的流量和离心机的转速即可有效的调整产出物的颗粒度大小,生产出各种粒度球形钨铁粉,本发明有效的利用含钨废料,使得反应后的溶液被甩到离心平板机周边的收集室中,依靠高温溶液的表面张力,自然形成球形颗粒,通过控制引流的流量和离心机的转速即可有效的调整产出物颗粒度的大小,缩短了工艺流程。

939

939

0

0

本发明公开了一种925银的配方及其制备方法,由以下重量分原料组成:银粉92.5g、纯镍粉2g、玻璃粉100g、碳粉10g、锡粉2.5g、镁粉1g。本发明公开提供了一种925银的配方及其制备方法,本发明通过采用银镍合金作为基材,通过与锡粉、镁粉熔炼,使制得的合金硬度、拉伸强度增加,熔点降低,通过玻璃粉和碳粉对制得的新银合金内部的杂质进行吸附,提高合金的纯度;使本发明制得的925银合金具有熔点低、硬度高、拉伸强度好的特点。

1129

1129

0

0

本发明属于冶炼母合金技术领域,尤其涉及一种回收废带冶炼铁基纳米晶母合金的方法;其包括如下步骤,步骤一,采用刚熔炼过铁基纳米晶母合金、并且炉内有剩余钢液的感应炉,加热,将待回收的废带加入炉内;步骤二,待炉内物料化清,加入造渣剂,然后进行打渣、取样,用光谱检测其成分;步骤三,根据所测成分含量与目标值的差值计算并称量出所需添加的金属硅、铌铁、硼铁、电解铜质量,打渣;调整加热功率,依次加入金属硅、铌铁、硼铁、电解铜;步骤四,降低加热功率,通氩气;步骤五,打渣,取样,出钢,浇注为所需形状的母合金;其能够将铁基纳米晶废带重新冶炼,制得铁基纳米晶母合金,达到节约资源和降低生产成本的目的。

1085

1085

0

0

本发明属于金属材料腐蚀防护技术领域,具体涉及一种深海用Zn‑Li系合金牺牲阳极及其制备方法,Zn‑Li系合金牺牲阳极的组分包括Li、合金化元素和Zn,在深海低温、低溶解氧和高压环境中的下开路电位为‑1.18至‑1.02V,工作电位为‑1.12至‑0.94V,电流效率大于90%,具有良好的活化性能力,腐蚀产物易脱落,溶解形貌均匀无明显局部腐蚀,满足深海金属海工装备的阴极保护要求;Zn‑Li系合金牺牲阳极制备方法的工艺过程包括真空熔炼和热处理两个步骤,首次将活性最高的金属元素Li加入Zn合金牺牲阳极中,Li在液体环境中极易离子化,可显著提高锌阳极在深海低温、低溶解氧和高压环境中的活性,不含Cd等有毒元素,利于环境保护,是理想的深海用金属牺牲阳极。

1033

1033

0

0

本发明公开了一种低温烟道气脱硝催化剂及其制备方法,其中催化剂以TiO2无机氧化物为载体,以元素Cu、Ce、La作为活性组分;活性组分以元素氧化物形式存在于催化剂中,以元素氧化物形式计活性组分在催化剂中的质量百分比为3‑25%。本发明的有益效果是:本发明的脱硝催化剂适用于烟气温度低于300℃如冶金窑炉、水泥、钢铁烧结炉等非电厂行业的烟气脱硝,脱硝活性非常高,特别是220‑260℃脱硝活性是非常高的,其反应温度窗口与传统的工业脱硝催化剂相比降低了近100℃,解决了传统SCR催化剂不适用于低温脱硝的问题;此外,本发明催化剂的制备工艺简单,具有高效经济的优势。

1197

1197

0

0

本发明属于冶金提纯技术领域,特别涉及一种反向诱导凝固的方法及设备。该方法在真空环境中,将洗净的硅料加热至完全熔化定向凝固;待凝固完成80~90%时,转动坩埚使上层硅熔体在离心力的作用下向坩埚侧壁聚集,同时向上层剩余硅熔体顶端中心吹入惰性气体,使上层剩余硅熔体在气流的作用下从坩埚中心向侧壁聚集并迅速反向凝固,在坩埚侧壁处完全凝固;整个硅锭冷却后去除坩埚侧壁凝固得到的上层铸锭,剩余的铸锭为高纯硅铸锭,本发明的设备是在原有定向凝固设备的基础之上增加坩埚旋转和吹气的功能,本发明减少了杂质的反扩散,提高了铸锭的出成率,减少了工艺环节,降低了能耗,设备改造安装方便,有效去除铸锭尾部富集的杂质,节约生产周期和成本。?

1045

1045

0

0

本发明属于冶金技术领域,特别涉及一种镍铁合金制造方法。本发明所要解决的技术问题是提供一种生产效率高、流程短、能耗低、以普通煤为还原剂、炉料不易结块的镍铁合金制造方法。本发明的技术方案包括以下步骤:A、含氧化镍原料、煤粉和熔剂混合后,压制成球团;B、球团还原得到金属化球团;C、金属化球团熔炼得到粗镍铁合金;D、粗镍铁合金经过精炼得到精制镍铁合金。本发明在原料内配煤粉造球,反应面积增大,动力学条件改善,有利于还原过程进行。还原时间短,能耗低;并且球团炉料不粘结炉衬,粉尘少、有用元素回收率高。

1110

1110

0

0

多元复合铜合金电接触材料是以金属铜碲合金为基础,按照不同的服役条件,至少添加铝、镧(铈)、镉、金刚石、金属氧化物的任一种组份熔炼或粉末冶金法复合冶炼而成。具有配比合理、抗熔性强,体电阻小,耐烧蚀性好、成本低,使用寿命长等特点,通过以合金提高触点基体的抗氧化能力,解决了铜基触点在使用过程中接触电阻不稳定的痼疾,根据触点使用条件的不同,有针对性的添加其他组元,提高材料的分断能力以及服役寿命,全面达到了低压电器用触点的生产和使用要求。

970

970

0

0

本发明属于冶金领域,特别是提供一种高效处理含钨废料生产粗颗粒钨粉的方法。以含钨废料为原料,预除杂后低温氧化焙烧,然后与还原剂、活化剂混合均匀压制成型,在惰性气氛或真空中进行自蔓延高温反应,反应产物经冷却,破碎离心分离获得粗颗粒钨粉。生产原料适应性强,取用范围广,工艺、设备简单,低能耗,高效率、自净化高纯度以及高回收率、无污染,适于工业化生产。

1017

1017

0

0

可逆热色示温材料及其制做方法,属变色材料。它含有金属复合氧化物BiVO4和BiCrO3,采用焙烧法制成。本发明耐热温度高、性能稳定、多变色、无毒,可广泛用於航空、机械、冶金、电子、化工等工业部门;尤其适用於温度报警、大面积测温和普通测温工具无法测量及人无法接近的场合的温度测量。

1227

1227

0

0

本发明提供了一种含钒钢渣制粒烧结方法,包括如下步骤:(1)将含钒钢渣、钒粉矿、烧结冷返矿按照预设比例配料混合,磨至‑100目,得到含钒混合粉料;(2)向步骤(1)得到的含钒混合粉料中配入除尘灰、焦粉、膨润土,添加水分,进行造球,得到生料;(3)将步骤(2)得到的生料送入焙烧炉内依次进行干燥、预热、烧结、冷却;(4)破碎、筛分,得到烧结矿。本发明还提高了采用该方法制备得到的烧结矿。采用本发明的方法制备得到的烧结矿成分稳定、粒度均匀,具有很好的冶金性能,可满足后续矿热炉冶炼要求。

1028

1028

0

0

本发明属于冶金技术领域,公开了一种利用含钨废料生产粗颗粒碳化钨粉的方法,含钨废料经过除杂提纯及氧化焙烧后,再将物料按一定重量比混合,然后放入反应炉中反应,经过SHS还原法生产成碳化钨粉,出炉后除杂,取样分析合格后,干燥处理,然后筛分,按照客户要求进行包装入库。本发明有效的利用含钨废料,实现了含钨废料的深加工,资源回收率高,经济效益显著;且生产出的碳化钨的纯度高,有害杂质元素低,化学成分优良,外观好。

1109

1109

0

0

本发明公开了一种炉栅式天然气冲天炉碳质换热床,包括炉身,炉身内中部靠下位置设置有水冷炉栅,其水冷炉栅上方设置有换热床,换热床为碳质块和耐高温陶瓷球的混合物;所述水冷炉栅的上部炉壁上开设有若干送风口;所述换热床的上方设置有金属炉料,金属炉料内设置有若干层层焦。本发明的有益效果是,利用碳质材料作为换热材料的同时,发挥碳质材料对铁液的冶金作用,减少化学热损失,增强换热床供热,达到铁液增碳、减少合金烧损、改善铁液质量、简化天然气冲天炉燃烧室结构、改善天然气冲天炉熔炼性能的目的;碳质换热材料占换热材料的比例可根据炉料的冶金要求和铁液处理温度要求调整,实现资源合理利用和综合利用。

1014

1014

0

0

本发明属于冶金原料处理和资源回收利用领域,涉及一种不锈钢含金属固废球团工艺,包括:(1)将铬铁矿与不锈钢含金属固废按比例混合,磨矿处理后得到混合料;(2)按照混合料:膨润土:水的质量比为(86‑90):(1‑2.5):(7‑16)的比例在混合料中加入膨润土和水,混匀后造球得生球;(3)将生球于850℃‑1100℃下预热6‑16min得到预热球团,然后将预热球团在1200℃‑1350℃下焙烧12‑18min,得到高质量球团。本发明的不锈钢含金属固废球团工艺,通过合理控制混合料与膨润土、水的比例,同时将预热及焙烧过程的温度及时间控制在特定范围内,最终得到的球团抗压强度高,具有良好的转鼓强度和耐磨指数,可满足后续运输及入炉冶炼要求。

1096

1096

0

0

本发明属于冶金领域,具体涉及一种不锈钢固体废弃物资源化利用生产工艺。包括:(1)将退酸氧化铁粉、连铸研磨屑和热轧氧化铁皮研磨成研磨粉;(2)将焦粉、膨润土、炼钢车间除尘灰、含铁污泥与所述研磨粉混合均匀后送入造球工序得到球团;(3)所述球团经干燥、焙烧后得到焙烧球团;(4)将碳钢碎屑、二次渣铁、焦炭混合后与所述焙烧球团置入矿热炉进行熔炼,得到镍铬铁水。本发明通过对不锈钢固体废弃物进行烘干、研磨、配料、搅拌、造球、干燥、还原炉焙烧等一系列工艺,将合格粒度的球料用料罐送入回收炉熔炼,最终得到镍铬铁水,实现了资源的综合利用。

935

935

0

0

本发明属于多晶硅提纯领域,具体涉及一种应用于冶金法提纯多晶硅工艺的低温破碎硅锭方法,其特征在于将介质熔炼、定向凝固或电子束熔炼提纯得到的硅锭,经降温至300~400℃时,放入到20~80℃的水或油中,且液面超过硅锭上表面,硅锭在水或油中自然破碎成碎硅料。本发明的优点在于:(1)不再需要借助外力,充分利用硅的物理特性进行低温破碎,节省了人力、物力成本;(2)破碎效果好,沿晶界处破碎,形成的碎硅料大小均匀,不需要再二次破碎,经简单处理后即可用于下一环节生产。

1278

1278

0

0

本发明属于多晶硅提纯领域,具体涉及一种应用于多晶硅提纯的介质熔炼衔接初步定向凝固工艺,包括介质熔炼,将待提纯硅块与渣剂反应,出去硅中的硼杂质,其特征在于介质熔炼结束后,将硅液置于大气条件下的初步定向凝固设备中,采用底部水冷拉锭的方式,将硅液中的金属杂质聚集到顶部予以去除。本发明的优点在于周期短,生产效率高,而且工艺简单,节约能源,成本低。

1243

1243

0

0

本发明属于多晶硅提纯领域,具体涉及一种多晶硅连续化介质熔炼方法,按照以下步骤进行:将硅料和渣剂在中频感应加热炉中熔化,从而进行第一次介质熔炼,熔炼结束后,将中频感应加热炉中的上层旧渣倒入耐热铸铁模具中,将硅液倒入到电阻炉中,加入渣剂再次进行介质熔炼,最后将电阻炉中的上层旧渣倒入先前的耐热铸铁模具中,硅液倒入另一空置的耐热铸铁模具中冷却凝固即可。本发明的优点在于:(1)提高生产效率20~30%,节省电耗1000~2000度/吨;(2)利用电阻炉代替部分中频炉,减少中频设备数量;(3)电阻炉中用碳化硅坩埚代替石墨坩埚,避免石墨烧损带来的损耗;(4)B杂质含量小于0.3ppmw。

982

982

0

0

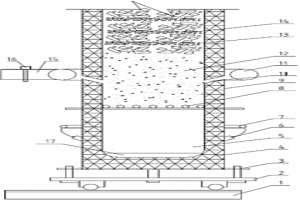

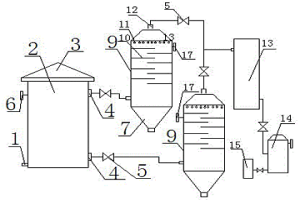

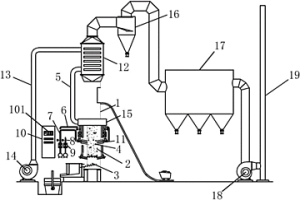

本实用新型属于炉外设备的技术领域,具体为一种小型熔炼炉炉外脱气用冶金设备。采用包括用于盛放钢包的处理罐,该处理罐包括罐体,罐盖,在罐体上设有氩气进口,在所述的处理罐在罐体的上部和下部还设有出气口,所述的出气口分别连接一个除尘罐的进气口,在处理罐与除尘罐之间设有阀门;所述的除尘罐的出气口连接冷却器的进气口,该除尘罐底部为锥形结构,设有排尘口,在该除尘罐的上部设有数个喷淋水口,在除尘罐内部设有数块挡板,在冷却器与除尘罐之间设有阀门;所述的冷却器的出气口连接真空罐,在冷却器与真空罐之间设有阀门,该真空罐连接真空泵的技术方案,将除尘、降温、真空处理进行综合处理。

1219

1219

0

0

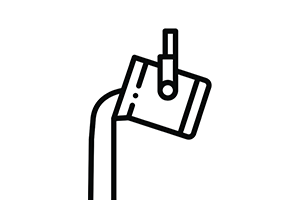

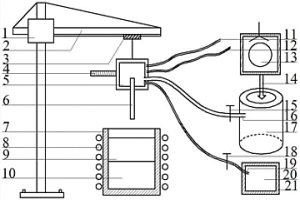

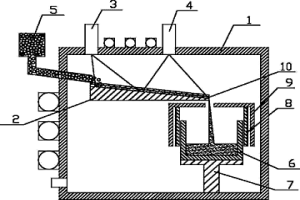

本实用新型属于冶金造渣技术领域,特别涉及一种造渣熔炼后的取渣设备,包括悬臂吊,悬臂固定安装于悬臂吊之上,悬臂上固定安装有卷线机,卷线机悬挂连接有存渣器,其中存渣器的内壁与外壁之间为闭合空腔,该闭合空腔上连通有进水管和出水管,存渣器通过真空波纹管与真空罐相通连,还通过吹气管与气瓶相通连,其中真空罐通过连接管连接真空泵,存渣器的底部连通有石墨管,石墨管的出口端底部放置有石墨坩埚,石墨坩埚的外壁缠绕有感应线圈。设备改造安装方便,操作简单,石墨管能干净抽取渣剂,能有效取渣倾倒,使最终提纯的多晶硅品质提高,出成率提高,适用于工业化大规模生产。

1147

1147

0

0

本发明属于冶金造渣技术领域,特别涉及一种造渣熔炼后取渣设备及其使用方法,在原有造渣设备的基础之上增加了存渣器、石墨管和真空装置,首先将硅料和渣料加热至熔融态形成硅液和渣剂,停止加热,将石墨管伸入硅液底部,之后对硅液充气体;充气结束后,将石墨管移至渣剂表层,之后用真空罐对石墨管另一端抽真空,上层的渣剂在压力差作用下进入存渣器中,同时将石墨管向下伸入,保证石墨管底端浸入渣剂中,直至渣剂全部进入存渣器中,打开存渣器,将渣剂取出。本发明的优点在于设备改造安装方便,操作简单,石墨管能干净抽取渣剂,能有效取渣倾倒,使最终提纯的多晶硅品质提高,出成率提高,在生产中不产生灰尘等垃圾,适用于工业化大规模生产。

1052

1052

0

0

本铸铁冶金的熔炼设备技术领域的实用新型公开了一种节能环保型立式天然气熔炼炉,包括炉体,所述炉体的内腔固定安装有炉衬,所述炉体的内腔底部设置有焦炭垫层,且焦炭垫层的顶端设置有炉料,所述炉体的侧壁上依次设置有热空气进气管、氧气进气管和燃气进气管,且热空气进气管、氧气进气管和燃气进气管上分别安装有电磁控制阀和仪表,所述炉体的左侧通过电缆线连接有PLC控制柜,且PLC控制柜的内腔设置有控制器,所述电磁控制阀和仪表分别与控制器电性连接,所述炉体上部或者旁边设置有空气换热器,所述空气换热器的侧面通过热空气管道与热空气进气管固定连接;相比传统立式熔炼炉节能40%以上,有效的降低企业的生产成本。

1099

1099

0

0

本实用新型属于冶金熔炼领域,特别涉及一种电子束熔炼多晶硅除氧与铸锭耦合的设备,该设备包括电子束熔炼组件和铸锭耦合组件,电子束熔炼组件包括安装于炉体内上部的水冷传输带,该水冷传输带一侧的炉体壁上设置有加料装置,该加料装置的出料口位于水冷传输带上方,该水冷传输带另一侧向下倾斜并设有导流口,该水冷传输带顶部炉体上固定安装有熔炼用电子枪和辐射用电子枪;铸锭耦合组件包括铸锭装置,铸锭装置位于水冷传输带下方,且水冷传输带的导流口位于铸锭装置的石英坩埚中心的正上方,本实用新型首次提出了电子束熔炼除氧的设备,实现了电子束除氧的效果,同时结合铸锭耦合,降低了铸锭加热原料所需的能耗,大大提高了生产效率。

北方有色为您提供最新的山东青岛有色金属火法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日