全部

1155

1155

0

0

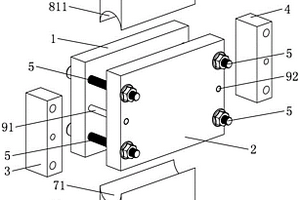

本发明公开了一种去除合金模芯的电解液,所述电解液主要由碳酸钠、柠檬酸钠磷酸氢二钠粉、硫酸钠和水按3?5 : 2 : 1?3 : 2:40的比例混合配置而成。本发明还公开了一种去除合金模芯的方法,包括如下步骤:步骤1)将上述电解液放入数控电解加工机床内;步骤2)将以合金模芯为内容物铸造或烧结的工件置于数控电解加工机床内进行电解加工方式对合金模芯去除,获得一种空心产品。采用上述方法获得的空心产品,其成品合格率高。

857

857

0

0

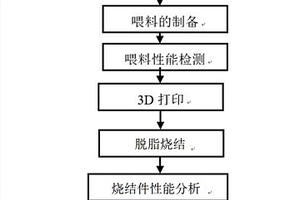

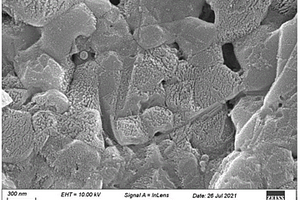

本发明涉及一种Ti6Al4V注射成形喂料3D打印增材制造方法,其包括以下步骤:1)、选定金属粉末和粘结剂;2)、利用所选定的金属粉末和粘结剂制备喂料;3)、在3D打印机中利用所述喂料直接打印出钛合金零部件;4)、将打印出来的所述钛合金零部件进行脱脂烧结处理。本发明直接采用注射成形喂料进行3D打印钛合金零部件,解决了注射成形技术在注射成形阶段出现的流纹及充填不足等问题,从而使得烧结及后处理后的零部件表面质量好,尺寸精度较高,综合机械性能较强,进一步提高了3D打印技术在航空制造领域的应用。

本发明涉及一种环保型310不锈钢粉末喂料及其制备方法,包括310不锈钢粉末与成型剂,两者按重量比100:2~100:5的比例来配制;所述310不锈钢粉末的粒度为500目,振实密度4.5‑4.8g/cm3,硬质合金球为行星球磨机机混料时所用到的辅助材料,占所有材料总重量的30%‑50%均可。所述的硬质合金球的直径5mm‑10mm。本发明的优点是:通过发明310不锈钢金属粉末压制成型喂料与制备方法,改变了传统310不锈钢,加工困难,加工周期长,加工成本高的缺点,极大降低复杂型310不锈钢零件的生产加工成本,响应国家号召,提高国内制造业技术创新生产水平。

1117

1117

0

0

本发明提供了一种以Ti4O7为基底的表面刻蚀和氟化的阳极制备方法,该方法为:将亚氧化钛粉末烧结得到亚氧化钛电极,预处理后置于至磷酸和双氧水的混合液中刻蚀得到Ti4O7电极,再置于NaF溶液中,调pH至3.5,表面氟化,得到以Ti4O7为基底的表面刻蚀和氟化的阳极F/K‑Ti4O7电极。并将其应用于对氟苯尼考的降解。本发明亚氧化钛电极的改性提高了原始电极的析氧电位,改性亚氧化钛电极电活性区域增加,电极的电荷转移电阻减小,电极的·OH产量和产率明显提高,提高了电化学氧化能力。

1232

1232

0

0

本发明涉及一种304不锈钢粉末注射成型喂料及其制备方法,包括304不锈钢金属粉末和成型剂,该304不锈钢金属粉末的重量份为90‑92份,成型剂的重量份为8‑10份。本发明的优点是:本方案配方成型剂,具有流动性好,成型稳定性高,脱脂速度快,产品尺寸稳定等特点,能够应用于注射模具可以做出来的复杂结构304不锈钢产品的生产,缩短了传统304不锈钢零件生产工艺的加工周期,降低企业生产成本,提升企业生产效率。

958

958

0

0

本发明公开了一种大容量新型高能固体电解质铌电容器的制备方法,首先将粘合剂和氧化铌粉混合压制成块,烧结;然后将烧结狗的阳极芯块进入到硝酸溶液中,使用直流电压在所述阳极芯块上形成介质层;并在介质层上粘结一层氧化石墨烯‑高亲水性多壁碳纳米管‑三氯化钌复合材料和导电剂的混合层作为阴极,封装制得固体电解质铌电容器,该制备方法简单,成本低,且该电容器能量密度高,可以大幅度降低漏电流和等效串联电阻值的漂移,提高电容器的耐压性能。

本发明提出一种Co基合金TM‑M/ML非晶稀土复合型磁性材料,其TM‑M相指Co基多金属合金类磁性结构材料,ML相指非晶稀土合金材料的非共线性磁结构材料,TM‑M相与ML相匹配比为60‑85wt%:15‑40wt%。本发明通过两相的对应匹配比完成纳米晶与非晶粒间的磁矩交换耦合,使得本发明的复合型磁性材料在高温下具备优异的高饱和磁感、高磁导率、低损耗等磁结构性能。

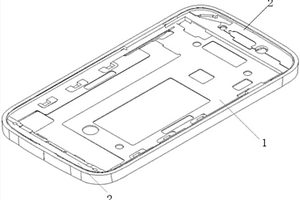

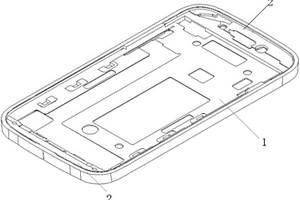

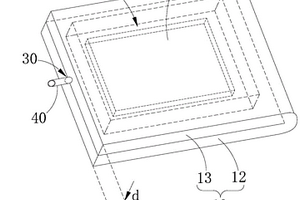

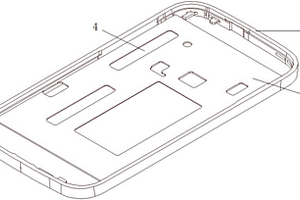

一种基于微孔化处理的钛合金塑料复合材料手机框架制作方法,包括步骤:S1、通过3D打印方法制成钛合金中框;S2、先将所述钛合金中框放入2%~10%氢氧化钠或氢氧化钾溶液中,在40~60度水浴加热设定的时间,然后用去离子水清洗干净;然后将放入5%~10%盐酸溶液中,浸泡5~10分钟,浸泡完之后用去离子水清洗;接着将中框放入到电解槽中,10%~20%硫酸和磷酸钠混合溶液或10%~15%磷酸和硫酸钠混合溶液作为电解液,以中框作为阳极,电解槽中石墨作为阴极,直流电解1~4s或2~5s,电流密度控制在0.10~0.30A/cm2,槽液温度控制在30~50度,电解完成后用去离子水洗净并烘干;S3、通过注塑成型,在所述钛合金中框上一体成型塑胶结构件。采用该工艺,钛合金中框与塑胶结构件一体成型结构强度高。

823

823

0

0

一种钛合金塑料复合材料手机框架,包括钛合金中框和与所述钛合金中框一体注塑成型的塑胶结构件,所述钛合金中框是3D打印得到的一体结构钛合金中框。该手机框架的制作方法包括以下步骤:S1、通过3D打印方法制成钛合金中框;S2、通过注塑成型,在所述钛合金中框上一体成型塑胶结构件。采用3D打印的钛合金中框与塑胶结构件一体成型,结构强度高,不再需要CNC加工复杂的功能结构槽,工序简单,自动化程度高,不产生多余的金属废料,材料使用率高。

999

999

0

0

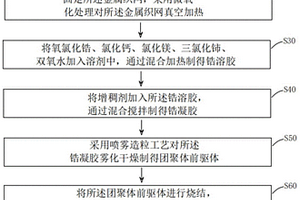

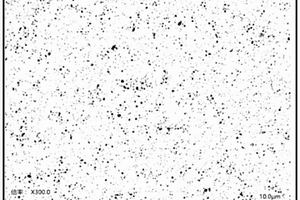

本申请公开一种陶瓷电子元器件烧结用承烧网及其制备方法,该承烧网的制备方法通过制备锆溶胶、锆凝胶以及结合喷雾造粒工艺制备纳米结构的镁钙铈稳定氧化锆粉末,较细小的镁钙铈稳定氧化锆粉末更有利于形成高抗老化的涂层,并且可显著提高涂层与金属织网的结合强度以及力学性能,同时,镁钙铈稳定氧化锆自身具备优异的抗老化性,可提高涂层的抗老化能力,继而提高承烧网的抗腐蚀性和抗氧化性,延长承烧网的使用寿命。

1190

1190

0

0

本发明涉及一种金属陶瓷压制成型刀具的原料,包括以下重量份的各组分,金属陶瓷粉末和粘结剂,所述的金属陶瓷粉末94‑97份,粘结剂3‑6份。所述的金属陶瓷粉末的粒度为200目,振实密度3.3~3.6g/cm3。本发明的优点是:1.金属陶瓷性能:1)烧结后密度:6.0‑6.8 g/cm³,2)硬度:89‑93HRA,抗弯强度≥4000MPa,3)致密度>99%。2.节约了制造成本。

1231

1231

0

0

本申请实施例公开了一种复合材料、复合材料的制备方法以及电子设备;其中,所述复合材料包括基材及掺杂于所述基材中的玻璃材料,所述基材为金属基体;所述基材在所述复合材料中的质量占比为A,85%≤A<100%;所述玻璃材料在所述复合材料中的质量占比为B,0%<B≤15%。

1092

1092

0

0

本发明公开了一种金属粉末冶金摄像头圈的制备方法,其包括有以下工艺步骤:a、将无磁材料与有机粘接剂均匀混炼后通过金属粉末注射机进行注射成型;b、将注射成型后的摄像头圈进行烧结处理;c、将摄像头圈进行热处理加工;d、将摄像头圈进行磁力抛光处理;e、将摄像头圈通过整形工装进行整形处理;f、检查;g、CNC镐光加工;h、将摄像头圈进行清洗处理;i、通过物理气相沉积法于摄像头圈的表面制备涂层;k、对摄像头圈进行检查,以判断摄像头圈成品是否合格。该金属粉末冶金摄像头圈的制备方法所制备而成的摄像头圈具有对电子信号产生无干扰功能,且对摄影提供更清晰及自动捕捉功能,耐用性较好且能够防止生锈现象。

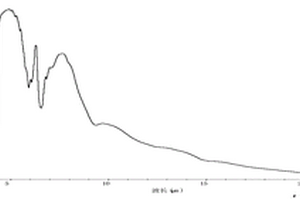

本发明涉及一种远红外发热材料、远红外发热体的制备方法及远红外发热体,包括四氯化锡、氧化锡、三氯化锑、四氯化钛、五水硫酸铜、氯化锗、盐酸和溶剂。四氯化锡、氧化锡、三氯化锑、四氯化钛、五水硫酸铜和氯化锗中的金属元素具有合适的能带,与导电膜层配合使用,通电后,金属元素的外层电子获得能量跃迁至较高能级的能带,后迁回低能级的能带,即返回稳定状态,产生远红外辐射,本发明采用四氯化锡、氧化锡、三氯化锑、四氯化钛、五水硫酸铜和氯化锗配合,各组分的分子之间产生能带匹配,金属元素的最外层电子之间产生交互跃迁,相互促进,提高了电能‑热能的转换效率,降低了能耗,且发热效果佳。

1155

1155

0

0

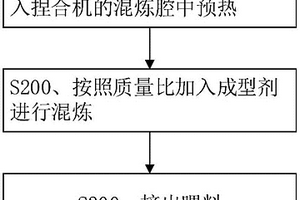

本发明提供SUS201不锈钢注射成型喂料及其制备方法。所述喂料包括成型剂和SUS201不锈钢粉末,所述SUS201不锈钢粉末与所述成型剂的质量比为92:8至90:10;所述成型剂包括如下质量百分比的组分:9%至11%注塑级的聚对苯二甲酸丁二醇酯;5%至7%的聚乙二醇,所述聚乙二醇的纯度为AR级、分子量为2000至6000;3%至5%的聚丙烯蜡;4%至6%注塑级的尼龙;74%至76%的共聚甲醛。所述制备方法包括将所述SUS201不锈钢粉末放入捏合机的混炼腔中预热;按照质量比加入所述成型剂进行混炼;挤出喂料。本发明可提高30%以上的流动性,可保证产品的一致性以及节省生产加工时间。

1170

1170

0

0

本发明涉及硅钢铁芯技术领域,具体涉及一种硅钢铁芯的退火工艺,包括如下步骤:(1)将硅钢铁芯装入炉胆并吊入退火炉中,加热至500‑700℃,保温1‑2h,并对炉胆内的氮气进行换气,排除油烟;(2)将硅钢铁芯继续加热至750‑800℃,然后保温2‑3h;(3)将炉胆转移至保温坑中进行降温,待硅钢铁芯降温至300‑315℃之后,对炉胆进行抽真空,然后打开炉胆的进气阀引入空气;(4)待炉胆恢复至常压时,将硅钢铁芯取出,在空气中进行自然冷却即可。本发明退火工艺可解决冷轧硅钢铁芯材料的多项异常问题,如发白、发黄、发紫,颜色不一致、结块等不良现象,消除内应力,恢复材料本身的电磁性。

1042

1042

0

0

本发明公开了一种硬质合金挤压成型中间废料的回收工艺,其包括有以下工艺步骤:a、酒精清洗;b、初次回收剂浸泡,初次回收剂为由二甲苯和菜籽油所组成的混合液,每公斤回收料所使用的初次回收剂中含有400-600毫升二甲苯及40-60毫升菜籽油;c、将二次回收剂放入至初次回收剂中,并继续浸泡且每小时用不锈钢棒搅拌一次,二次回收剂为由聚苯乙烯、石蜡、二甲苯所组成的混合液,每公斤回收料所使用的二次回收剂中含有1-3克聚苯乙烯、0.5-1.5克石蜡以及150-250毫升二甲苯;d、搅拌机搅拌;e、螺杆挤压机挤压成型;f、自然干燥;g、烧结处理。本发明无需重复加入成型剂,且能够有效地保证硬质合金成品的性能。

1046

1046

0

0

本发明公开了一种新型高磁电阻磁隧道结的制备方法,包括以下步骤:首先清洗Si衬底基片并烘干待用;然后在烘干后的Si衬底基片上沉积SiO2薄膜;在SiO2薄膜上磁控溅射沉积Ru/Fe3O4/Ru/CoFe/NiFe金属层;制备氧化镁靶材;采用上述制得的氧化镁靶材作为靶材,对磁控溅射腔抽真空,然后向该磁控溅射腔中通入一定量的氧气和氩气,在NiFe上沉积氧化镁薄膜;然后在氧化镁薄膜上溅射沉积NiFe/CoFe/Ru金属层,形成磁隧道结,最后放入真空中在180‑480℃下退火处理30‑150min,得到高磁电阻磁隧道结。该方法制得的磁隧道结磁电阻效应高,热稳定性好。

1246

1246

0

0

本发明提供1.4435不锈钢注射成型喂料及其制备方法。所述喂料包括成型剂和1.4435不锈钢粉末,所述1.4435不锈钢粉末与所述成型剂的质量比为92:8至90:10;所述成型剂包括如下质量百分比的组分:7%至9%的高分子润滑剂;2%至4%的光热稳定剂;5%至7%的高密度聚乙烯,所述高密度聚乙烯的分子量为10万‑50万;3%至5%注塑级的聚丙烯蜡;5%至7%薄膜级的乙烯‑醋酸乙烯酯共聚物;72%至74%的共聚甲醛。所述制备方法包括将所述1.4435不锈钢粉末放入捏合机的混炼腔中预热;按照质量比加入所述成型剂进行混炼;挤出喂料。本发明可提高30%以上的流动性,可保证产品的一致性以及节省生产加工时间。

本发明提供1Cr18Mn8Ni5N不锈钢注射成型喂料及其制备方法。所述喂料包括成型剂和1Cr18Mn8Ni5N不锈钢粉末,所述1Cr18Mn8Ni5N不锈钢粉末与所述成型剂的质量比为92:8至90:10;所述成型剂包括如下质量百分比的组分:7%至9%的高分子润滑剂;2%至4%的光热稳定剂;5%至7%注塑级的热塑性弹性体;3%至5%注塑级的聚丙烯蜡;5%至7%薄膜级的乙烯‑醋酸乙烯酯共聚物;72%至74%的共聚甲醛。所述制备方法包括将所述1Cr18Mn8Ni5N不锈钢粉末放入捏合机的混炼腔中预热;按照质量比加入所述成型剂进行混炼;挤出喂料。本发明可提高30%以上的流动性,可保证产品的一致性以及节省生产加工时间。

1125

1125

0

0

本发明公开了一种可循环使用的保温袋,包括保温包装材料,将双层保温包装材料对接,然后以左边、右边以及底部进行压封形成封边,其上部设置有一开口,在开口下侧且位于双层保温包装材料内侧设置有密封拉链,所述保温包装材料包括外侧的发泡铝层,设置在发泡铝层内部的珍珠棉层,以及设置在珍珠棉层内部的CPP薄膜,所述珍珠棉层在发泡铝层上振荡平置流延复合而成,以及所述珍珠棉层与发泡铝层的接触面以及发泡铝层空隙内含有密度为25~55/cm³二氧化硅颗粒。在发泡铝箔内采用振荡平置流延复合方式填充密度为25~55/cm³二氧化硅颗粒以及在其上设置珍珠棉层,保温效果更好。

799

799

0

0

本发明公开了一种点胶机点胶针头生产工艺,包括以下步骤:步骤一:按照1.21的缩水比例制作MIM(金属注射成型)模具。步骤二:该点胶机点胶针头的材料配方中,各材料比例为:WC为87%、Co为12%、Cr3C2为1%;将上述配方添加2%成型剂放入球磨搅拌机中搅拌研磨,使其87%的WC颗粒变得更细与12%的CO和1%的Cr3C2搅拌均匀。步骤三:造粒,将步骤二中搅拌均匀的原料放进造粒机,打成直径为2.0mm,长度为4.0mm的圆柱粒。该一种点胶机点胶针头生产工艺设计合理,使用方便,硬度高,耐磨,使用寿命,点胶孔精度高,出胶一致性好,点胶孔、点胶端面为镜面加工,具有不粘胶的效果,生产过程中清洗不及时或其他原因造成堵孔时,可用高温将胶水熔掉,清洗后,再次使用,适合广泛推广。

1084

1084

0

0

本申请公开了一种均热板、均热板的制作方法、电子器件和电子装置。所述均热板包括铝基板和毛细结构;所述铝基板形成有腔室,所述毛细结构设置在所述腔室内;其中,所述铝基板的晶粒尺寸大于20um、所述铝基板的热导率大于240W/(m*K)。如此,采用铝作为均热板的基板,铝基板具有较好的加工性能,加工工艺较为简单,成本较低,能够节省均热板的加工成本、材料成本以及提高产品的良率。同时,铝基板具有较小的密度,能够减轻均热板的重量,从而使得电子产品更加轻量化,并且铝基板的晶粒尺寸大于20um、热导率大于240W/(m*K)可以使得均热板同时也具备较好的散热能力。这样,本申请实施方式的均热板可以在保证散热效率的同时降低成本以及减少均热板的重量。

1165

1165

0

0

本发明涉及研磨抛光技术领域,尤指一种针对超硬材料进行研磨加工的柔性抛光垫;主要由耐高温柔性纤维垫、超硬复合陶瓷薄片和柔性树脂组成,在耐高温柔性纤维垫上方原位烧结一层刚性超硬复合陶瓷,再用柔性树脂渗透于纤维垫和超硬复合陶瓷薄片的缝隙和孔洞中,待树脂固化后,复合陶瓷被固定在柔性纤维垫上;最后,将覆盖在复合陶瓷表面的高分子材料去除,使陶瓷表面露出,获得柔性抛光垫,原位烧结的超硬复合陶瓷薄片具有较高的研磨去除效率,另外,由于薄片位于柔性纤维垫和柔性树脂上,当遭遇较强的研磨撞击时,纤维垫和树脂起缓冲作用,避免陶瓷薄片与加工工件的表面发生硬接触,降低划伤几率。

1199

1199

0

0

一种不锈钢碳纤维复合材料手机框架及其制作方法,该不锈钢碳纤维复合材料手机框架包括不锈钢边框和与所述不锈钢边框一体复合的碳纤维中框,所述碳纤维中框是由交错铺叠于所述不锈钢边框中间的多块碳纤维布经3D塑型和热压固化成型的结构。本发明的不锈钢碳纤维复合材料手机框架既具有金属质感特性,又具有质量轻和强度高的优点,加工方便,成本低。

964

964

0

0

一种用于电子封装的铝硅复合材料及其制备方法,属于电子封装材料制备领域。该用于电子封装的铝硅复合材料,其含有的成分及各个成分的质量百分比为:Si为50‑70%,余量为Al;其中,Si的纯度为≥99.59wt.%,中位粒径10‑30μm;Al的纯度为≥99.5wt.%,中位粒径10‑30μm。其制备方法为:将原料粉末混合后,装入铝包套中,置于预热后的模具于800MPa‑1100MPa压制,再真空度≤10‑1Pa,以1‑5℃/min升温至750‑1000℃,保温1‑4h。制得的用于电子封装的铝硅复合材料,其致密度高、热导率高、热膨胀系数低。该用于电子封装的铝硅复合材料的制备方法可规模化生产。

1053

1053

0

0

本发明公开了一种硬质合金圆棒材的制备方法,其包括以下工艺步骤:a、制备硬质合金粉末;b、制备成型剂;c、制备硬质合金成型料;d、硬质合金圆棒材压制成型;e、排胶;f、一次烧结;g、二次烧结。通过上述工艺步骤设计,本发明能够有效地完成硬质合金圆棒材的生产制备,且所制备而成的硬质合金圆棒材合格率高且质量稳定。

1173

1173

0

0

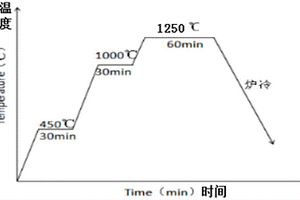

本发明公开了一种高钛合金钢,包括如下重量百分数的组分:碳C 2.3~4wt%、钛Ti 5~6wt%、铬Cr 3~4wt%、钼Mo 2.3~4wt%、铌Nb 1~2wt%,余量为铁Fe。本发明还公开了高钛合金钢的粉末烧结工艺,包括选用碳化钛TiC、碳化铬Cr3C2、碳化钼Mo2C、碳化铌NbC、纯铁粉末和纯碳粉末作为粉末烧结高钛钢的原料,进行球磨混合,插筛造粒,烘干,压制高钛钢坯型,烧结后冷却出炉,得到高钛合金钢成品。本发明采用粉末压制成型和真空烧结工艺,提高了高钛合金钢的组织结构均匀性,克服了碳化物成分偏析和氧化物杂质掺入,具有优异的综合性能。

中冶有色为您提供最新的广东东莞有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!