全部

1049

1049

0

0

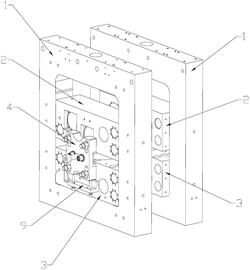

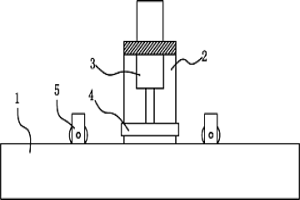

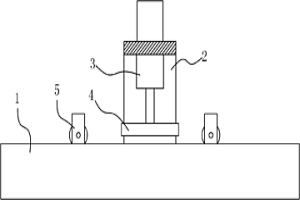

本实用新型公开一种四向轧机的侧轧机构,包括骨排、上轴承座、下轴承座、侧轧座顶板和侧轧座,上轴承座沿着竖直方向滑动在骨排上,下轴承座固定在骨排上,上轴承座上安装有上轧辊,下轴承座上安装有下轧辊,侧轧座安装在侧轧座顶板上,侧轧座上转动连接有侧轧轮,侧轧轮位于上轧辊与下轧辊之间,侧轧座顶板的下方设置有顶丝座,顶丝座上螺纹传动连接有顶丝,顶丝的上端抵接在侧轧座顶板的下表面。该四向轧机的侧轧机构中的侧轧动作不受上轧辊与下轧辊的高度调节影响,通过顶丝调节侧轧轮的高度,保持对线材侧面的中间位置进行轧制,结构简单,拆装方便,动作可靠。

633

633

0

0

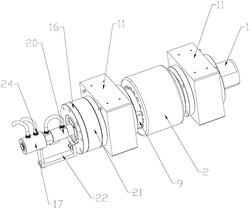

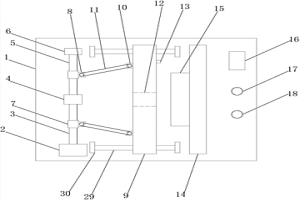

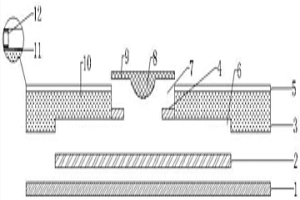

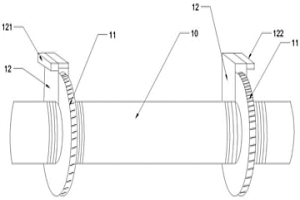

本实用新型公开一种轧机双通路循环水冷却轧辊结构,包括轧辊轴和轧辊环,轧辊轴的中部设置有螺旋形水路槽,螺旋形水路槽环绕在轧辊轴的外侧,轧辊轴的内部设置有进水轴向盲孔和出水轴向盲孔,进水轴向盲孔和出水轴向盲孔分别连通螺旋形水路槽的两端,轧辊环套在轧辊轴的中部,螺旋形水路槽处于轧辊轴的轧辊环安装位的外圆上。该轧机双通路循环水冷却轧辊结构中增大了轧辊轴上安装轧辊环位置的冷却面,通过冷却水的连续循环流动,把轧辊环从高温线材传导过来的热能吸收得更多,达到更好的降温效果,稳定了轧辊本身的工作性能,还降低了轧辊的使用与制作成本,提高使用寿命,保证了轧机在轧制时的连续和稳定。

1148

1148

0

0

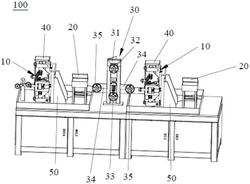

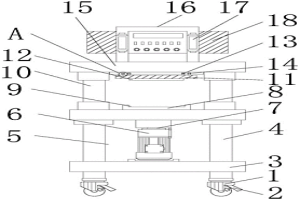

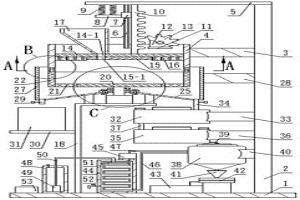

本实用新型公开了一种高精度轧机,包括机架以及沿线材的运动方向依次设置的用于对线材进行轧线的轧线机构、用于对轧线后的线材进行处理的处理机构以及用于对处理后的线材进行缓存的缓存机构,轧线机构包括第一轧线轮、第二轧线轮以及辅助轧线轮组,第一轧线轮和第二轧线轮沿机架的高度方向呈对立且相间隔地布置并形成有对线材进行轧线的轧线空间,辅助轧线轮组位于第一轧线轮和第二轧线轮之间并用于对线材进行辅助轧线。本实用新型通过以上结构实现了轧线的高精度,使得轧线的效果更好;另,由于本实用新型的机架上安装有处理机构以及缓存机构,因此在轧线后还可以快速及时地对线材进行处理以及缓存操作。

491

491

0

0

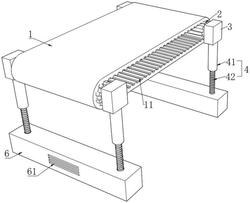

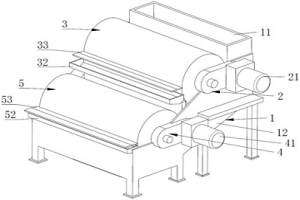

本实用新型公开了一种连续辊轧机用导料装置,包括运输传送带,所述运输传送带内壁设有齿条,所述运输传送带两端内侧均啮合连接有转动长齿轮,所述转动长齿轮中部均固定连接有转轴,所述转轴贯穿整个转动长齿轮两端,所述转轴两端转动连接在连接块内部,所述连接块下端均固定连接有伸缩组件,位于同一转动长齿轮下方连接的伸缩组件下端均设有驱动组件。本实用新型通过启动正反电机带动转动轴以及其外壁固定连接的主动齿轮进行转动,从而带动两侧的从动齿轮也随之转动,故而带动螺纹杆转动,且带动螺纹套在螺纹杆上上下移动,实现对不同边的伸缩组件进行高度调节,从而对运输传送带的角度可以进行任意调控适应不同的辊轧机进行使用。

884

884

0

0

本实用新型涉及覆铜板回收处理设备技术领域,特指一种用于覆铜板铜箔回收的铣削设备。该设备为平面铣床,其包括:床体、安装于床体上的机座以及安装在机座上的机头,一铣刀盘可上下调整的安装在机头的旋转刀轴上,其中床体上形成有供覆铜板进给的输送通道,基座位于输送通道中间,覆铜板沿输送通道经过机头时,被机头上的铣刀盘铣削掉位于表层的铜箔。本实用新型采用上述技术方案后,通过该专用设备可以快速、方便的处理覆铜板,以提高整个覆铜板回收效率。

1073

1073

0

0

本实用新型公开了一种冶金管材自动切割机,包括工作台,工作台顶部一端设置有电机一,电机一输出轴与丝杆一的一端连接,丝杆一的另一端设置有联轴器,联轴器远离丝杆一的一端设置有丝杆二,丝杆二远离联轴器的一端与设置在工作台上的轴承座一活动连接,丝杆一和丝杆二上分别均套设有进给块,进给块的一端设置有固定块一,联轴器的一侧设置有进给板,进给板靠近联轴器的一侧两端分别均设置有固定块二,固定块一与固定块二之间通过连杆活动连接,进给板中间位置套设有夹紧机构,进给板远离联轴器的一侧且位于工作台上设置有固定架,固定架靠近进给板的一侧设置有切刀机构。有益效果:切割机工作时稳定性强,适合推广使用。

1189

1189

0

0

本实用新型属于冶金领域,具体的说是一种便于移动的低碳冶金铸造装置,包括滚轮,所述滚轮的正面固定安装有刹车阀,所述滚轮的顶部固定安装有支撑板,所述支撑板的顶部固定安装有连接杆,所述连接杆的内侧固定安装有外壳,所述外壳的内部固定安装有驱动电机,所述驱动电机的输出轴通过联轴器固定连接有转轴,所述转轴的顶端活动连接有工作台;通过电动升降套杆、连接板、压板、卡扣、卡槽和连接板的结构设计,实现了便于升降按压的功能,在使用过程中,可通过向下拉动电动升降套杆带动连接板下方的压板对其进行升降,使其能够对冶金按压成型的作用,解决了一般铸造装置不便于升降的问题,提高了铸造装置的使用效率。

909

909

0

0

本实用新型涉及炉渣磁选技术领域,具体涉及一种湿式炉渣滚筒磁选设备,包括流动输送槽,第一驱动支架,第一磁选辊,第二驱动支架,及第二磁选辊,流动输送槽包括导入端口、连通于导入端口的流动斜面、及设于流动斜面底部的导出端口述第一驱动支架安装于流动输送槽一侧,第一驱动支架上安装有第一驱动组件;第一磁选辊与第一驱动组件连接,第一磁选辊包括第一滚筒、及设于第一滚筒内的第一磁吸元件,第一滚筒的一侧设有第一收料槽,第一收料槽设有第一刮板;本实用新型通过流动方式将炉渣输送,在输送过程中将炉渣中的磁性材料通过滚筒内的磁吸元件吸附,吸附后通过旋转,旋转过程中将所吸附的磁性材料通过刮板刮入到收料槽内。

1104

1104

0

0

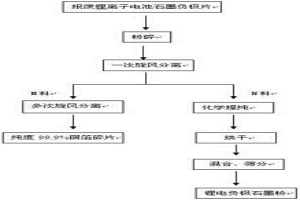

本发明的目的在于提供一种报废锂离子电池石墨负极片的回收利用方法,包括步骤:a粉碎,通过超细粉碎机将原料粉碎,粉碎后的物料粒径<20μm;b、分离,将粉碎后的粉末通过粉碎机上的旋风分离器得到密度不同的粗铜粉和粗石墨粉;c、粗铜粉处理,将含有2%石墨粉杂质的铜粉经过2-8次旋风分离,得到99.9%的铜粉;d、粗石墨粉处理,将粗石墨粉溶于含有酸的溶液,通过离心机得到石墨湿料,然后通过烘炉烘干,得到锂电池负极石墨粉。利用石墨和铜箔附着度不高的特性,通过粉碎和旋风分离即可将铜粉和石墨粗粉分开,然后经过简单的细处理即可把铜的回收纯度从80%,提高到99.9%,大大提高了铜的经济价值。

1140

1140

0

0

本发明涉及一种微波等离子体辅助的多晶硅提纯方法,将硅料放置于真空中频感应炉的石墨坩埚后,将炉体抽真空至压力≤1Pa;开启中频电源,以10~100℃/min的速率升温至1500~1650℃,加热直至硅料完全熔化;开启微波源,通入反应气体,进行反应熔炼;熔炼结束后,进行浇铸,得到纯度>99.999%的高纯多晶硅。本发明结合了真空中频精炼和微波等离子体反应加热进行除杂,反应条件温和,提纯效果明显,降低了能耗,有利于工业化生产。

760

760

0

0

本发明涉及覆铜板回收处理方法及相关设备技术领域,特指一种覆铜板铜箔回收方法及专用设备。该方法首先对覆铜板的铜箔进行铣削,直接将覆铜板上的铜箔铣削下来,铣削下来的材料中主要成分就是铜箔材料,并且经过铣削处理后,铜箔已经形成细小的颗粒物,这样也省略后续粉碎处理过程。将这些铣削下来的材料采用物理处理法分离铜材料;也可以采用冶金法提取铜材料。不论是用物理处理法分离铜材料还是采用冶金法提取铜材料,其处理的物料均是铣削下来的高含铜量的颗粒物。这样就省略了粉碎机粉碎工序,降低了生产能耗,提高了生产效率,铜可全部回收,经济效益明显。

1009

1009

0

0

本发明涉及一种含铝合金粉体的制备方法及其应用,所述制备方法利用初始合金凝固组织中包含基体相与弥散颗粒相的特点,通过酸溶液将基体相反应去除,从而使得弥散颗粒相分离出来,得到含铝合金粉体。所述制备方法工艺简单,可以制备得到纳米级、亚微米级、微米级以及毫米级的不同形貌的含铝合金粉体,可应用于光电子器件、吸波材料、催化剂、3D金属打印、金属注射成型、防腐涂料等领域。

本发明公开了一种3D打印三元硼化物Mo2NiB2合金粉末及其生产工艺,其的元素含量百分比为:B3.3~7%,Mo25~70%,Cr3~15%,C0.2~2%,V0.5~5%,Nb1~3%,W0.5~8%,Ce0.1~0.8%,Mn1~5%,Ta0.1~1%,Ti0.1~1%,Ni余量。采用本发明提供的3D打印三元硼化物合金粉制备出三元硼化物Mo2NiB2合金覆层产品以及结构复杂的3D打印零件,具有高熔点、高硬度、高耐磨性与高耐腐蚀性的优点,而且在摩擦时能会产生二氧化钼等自润滑物质,摩擦系数小,能大大提高材料耐磨性,使用寿命长,应用前景广阔,可以应用于耐磨耐腐蚀的各个专业领域。

本发明公开了一种3D打印三元硼化物Mo2FeB2合金粉及其生产工艺,其的元素含量百分比为:B3.5~6%,Mo32~60%,Cr4~16%,Ni2.5~8%,C0.2~1.2%,V0.5~3%,Nb0.5~3%,W0.1~5%,Ce0.1~0.6%,Mn0.1~1%,Ta0.1~1%,Fe余量。采用本发明3D打印三元硼化物Mo2FeB2合金粉制备出三元硼化物Mo2FeB2合金覆层产品以及结构复杂的3D打印零件,具有高熔点、高硬度、高耐磨性与高耐腐蚀性的优点,使用寿命长,可以应用于耐磨耐腐蚀的各个专业领域,如注塑领域的螺杆料筒、管道阀门、石油领域的TC套、发动机钢套、抽油泵、钢厂轧辊等。

1115

1115

0

0

本发明适用于交易卡技术领域,提供了一种陶瓷制双界面交易卡及其陶瓷加工工艺,包括交易卡本体,交易卡本体上设置有陶瓷基板,陶瓷基板上设置有芯片槽,芯片槽内嵌有芯片,基板一面上设置有陶瓷图片板,陶瓷图片板上设置有开口,开口大小与芯片大小相同,陶瓷图片板两侧设置有图片插接槽,陶瓷基板另一面上设置有卡接槽,卡接槽与芯片槽相通,卡接槽内嵌有PCBA电路板,本发明相比金属制交易卡,使用时感应更加灵敏;与塑料、金属制交易卡相比,陶瓷制交易卡硬度更高,卡身更耐磨损陶瓷制强度更高,卡身不易弯曲变形,由二氧化锆为主要成分的陶瓷硬度高的优点,能够进一步加强陶瓷制交易卡抗弯曲抗磨损性能,提高陶瓷制交易卡的使用寿命。

1220

1220

0

0

本发明公开了一种金属粉末加工用可循环利用装置,包括底座,底座的顶面固定有第一支撑柱体,第一支撑柱体与底座之间通过焊接固定,第一支撑柱体的侧面固定有第一支撑杆,第一支撑杆的侧面固定有粉碎筒,粉碎筒与第一支撑杆之间通过焊接固定,本发明设计通过向斜边漏斗送料,然后进入到粉碎筒内后,进行破碎和碾磨,未破碎合格的粉末被环形毛刷扫进研磨块上反复循环碾磨,破碎碾磨合格的粉末顺着环形过滤网和筒状过滤网落在第一环形板上,加工冶金用的金属粉末可以通过第一出料管流出收料,加工高性能粉末可从第二收料管进入到制粉装备中进行加工,并且在其中还可通过冷却箱回收热水做他用,高效、实用、可靠。

869

869

0

0

本发明属于粉末冶金技术领域,特别涉及一种含有纳米尺寸弥散强化相的球形铜粉的生产方法,包括如下步骤:将纳米相微粉置于无水乙醇中进行超声分散,然后将铜粉逐步加入到乙醇中并充分搅拌,使铜粉表面吸附纳米相颗粒;然后将其置于真空干燥箱中,待乙醇完全挥发后即可获得吸附有纳米相的干燥铜粉;将干燥铜粉压制成饼料,并将饼料投入到铜或铜合金熔液中,在饼料熔化的过程中,铜粉表面吸附的纳米相微粒逐渐分散到铜或铜合金熔液中;再将分散有纳米相微粒的铜或铜合金熔液导入漏斗用气体雾化法制成铜粉,得到含有纳米颗粒的弥散强化球形铜粉。采用本发明的方法制备出来的球形铜粉中的弥散相分布均匀,工艺简单易行,适合于工业化生产。

1157

1157

0

0

本发明属于金属材料和冶金技术领域,涉及一种非晶合金材料,具体涉及一种锆基非晶合金及其制备方法。本发明通过调整锆基非晶合金中各组分的原子百分含量,以及在锆基非晶合金中加入非金属元素Y、Sc,可以降低该非晶合金的制备要求,更重要的是在保持综合性能不下降的前提下,大大降低了对原材料纯度的高要求,同时允许原材料中保留一定量的杂质元素。因此,通过适当调整非晶合金中Si、C等非金属元素的比例,不会影响锆基非晶合金的综合性能,反而可以降低工业化批量生产时原材料成本的压力。通过本发明制备方法还可以得到临界尺寸在3mm以上的大块锆基非晶合金,该锆基非晶合金不仅具有优良的力学性能,同时对原料纯度及杂质元素的含量要求较低。

1175

1175

0

0

本发明涉及一种高纯粉体材料的制备方法。首先通过熔体凝固制备凝固组织由基体相与弥散颗粒相组成的合金条带。在合金条带凝固过程中,杂质元素被富集到基体相,从而使得弥散颗粒相得到纯化。将合金条带中的基体相去除,即可获得由弥散颗粒相组成的高纯目标粉体材料。本发明的制备方法具有工艺简单、易于操作、成本低的特点,可以制备包括纳米级、亚微米级、微米级以及毫米级的高纯粉体材料,在催化材料、粉末冶金、复合材料、吸波材料、杀菌材料、磁性材料、金属注射成型、3D打印、涂料等领域具有很好的应用前景。

970

970

0

0

本发明涉及一种粉末材料的制备方法及应用,所述制备方法通过合金熔体的凝固获得含有基体相与弥散颗粒相的初始合金条带,再将所述初始合金条带中的基体相去除,并同时保留弥散颗粒相,从而得到由原弥散颗粒相组成的粉末材料。本发明的制备方法工艺简单,可以制备包括纳米级、亚微米级、微米级的多种尺寸的粉末材料,在催化材料、粉末冶金、复合材料、吸波材料、杀菌材料、金属注射成型、3D打印、涂料等领域具有很好的应用前景。

889

889

0

0

本发明涉及一种包含贵金属元素的粉体材料的制备方法及应用,所述制备方法通过合金熔体的凝固获得含有基体相与弥散颗粒相的初始合金条带,再将所述初始合金条带中的基体相去除,并同时保留包含贵金属元素的弥散颗粒相,从而得到由原弥散颗粒相组成的包含贵金属元素的粉体材料。本发明的制备方法工艺简单,可以制备包括纳米级、亚微米级、微米级的多种尺寸的包含贵金属元素的粉体材料,在催化材料、粉末冶金、复合材料、吸波材料、杀菌材料、金属注射成型、3D打印、涂料等领域具有很好的应用前景。

942

942

0

0

本发明公开了一种锻造汽车铝合金轮毂所使用的专用铝合金的生产方法,该专用铝合金的组合物及其重量百分比如下:Mn0.15-0.35%,Si5.0-6.3%,Mg1.3-2.5%,Ti0.12-0.18%,Fe≤0.5%,Cr≤0.07%,Ca≤0.18%,Mn≤0.16%,P≤0.08%,Pb≤0.06%,Ni≤0.8%,Cu≤0.08%,Zn≤0.06%,Sn≤0.02%,余量为Al。熔炼取Mn、Si、Ti、Fe、Cr、Ca、Mn、P、Pb、Ni、Cu、Zn、Sn,置入到熔炼炉内进行熔炼,再经过精炼、静置、成型铸造、码垛包装即制成专用铝合金。本发明采用该工艺生产出来的铝合金材料,具有较高的耐磨性能、较好的易切削性能及耐腐蚀性,采用该铝合金材料生产出来的汽车轮毂,具有较强的耐腐蚀性,使用寿命长。

991

991

0

0

本发明属于粉末冶金技术领域,特别涉及一种原位内氧化??还原制备弥散强化铜粉的方法,包括如下步骤:将Cu和Al按比例投入中频炉坩埚中进行熔炼,使加入的少量金属A?l在Cu中形成固溶体;采用气水雾化法将铜铝固溶合金雾化成粉浆;将粉浆水浴加热,加热过程中向粉浆内持续通入空气,在此过程中,铜铝固溶合金颗粒发生不完全氧化反应,在颗粒表面生成大量的氧化亚铜;对粉浆进行固液分离,室温?100℃下干燥,然后将粉末松散地堆放于不锈钢盘中,置于还原炉中,先通入氮气,在400?600℃进行原位内氧化反应,Al单质被氧化后生成弥散状分布的Al2O3纳米颗粒;随后在还原炉中继续通入氢气进行还原反应,使富余的氧化亚铜还原为单质铜。相对于现有技术,本发明通过原位内氧化??还原反应,可以制得弥散相分布均匀的氧化铝弥散强化铜粉,且工艺简单易行。

1011

1011

0

0

本发明涉及一类合金粉及其制备方法与用途。选择合适的合金体系,通过低纯原料熔炼初始合金熔体,在初始合金熔体凝固的过程析出高纯合金粉与包覆高纯合金粉的基体相,同时实现高纯合金粉的固溶合金化。将包覆高纯合金粉的基体相去除,即可获的合金粉;亦可选择合适的时机去除包覆高纯合金粉的基体相,从而获得高纯合金粉。该方法工艺简单,可以制备包括纳米级、亚微米级、微米级,甚至毫米级的不同形貌的多种合金粉体材料,在催化、粉末冶金、复合材料、磁性材料、杀菌、金属注射成型、金属粉3D打印、涂料、复合材料等领域具有很好的应用前景。

937

937

0

0

本发明公开了一种抗燃镁合金,属于镁基合金及合金化领域。该抗燃镁合金,在压铸镁合金的基础上,用熔炼冶金的方法,添加一定量的钙和钇元素。本申请还提供了一种该抗燃镁合金的制备方法,包括备料、预热、投料、熔炼、精炼除渣、打渣、浇铸。本发明在保留压铸镁合金优异的压铸工艺性和低成本性的同时,可显著提高压铸镁合金的着火点,提升了镁合金的高温抗氧化性,从而提高抗燃性能,将镁合金的应用范围进一步扩大。

989

989

0

0

本发明公开了一种利用离子液体回收废弃锂电池贵金属的方法,属于贵金属回收技术领域。本发明通过将锂电池的正极片在离子液体中进行浸泡、加热反应、过滤等工序对其中的贵金属进行回收。离子液体中包括有多元醇、卤化胆碱和草酸。本发明中利用多元醇的羟基与高价金属氧化物中阳离子发生氧化还原反应,利用卤化胆碱的卤素与贵金属络合,利用草酸定向萃取二价金属离子的能力,最后生对应的成草酸金属化合物。相比于传统的粉碎浮选法和火法冶金回收贵金属,能耗大,回收率低,成本高的问题,本发明能有效的减少环境污染压力,提高锂电池中贵金属元素循环利用效率,具有很好的社会效果和经济效益。

802

802

0

0

本发明提供了一种粉末冶金组合烧结式凸轮轴、制备方法及其介质,包括凸轮本体,所述凸轮本体两端外壁均套设有轴承,两个所述轴承上方均设有顶盖,两个所述顶盖相靠近一侧侧壁的底端均开凿有第一凸轮本体槽,且两个所述顶盖底部均开凿有轴承顶槽,所述凸轮本体、轴承以及顶盖均通过冶金烧结而成。使现有的凸轮轴不宜打滑,更加耐用。

991

991

0

0

本发明实施例公开了一种99.999%高纯度黄金的冶金工艺,用于99.999%高纯度黄金熔炼,解决了现有的黄金冶炼工艺存在的99.999%的高纯金难提取的技术问题。本发明实施例方法包括:气体焊枪,其中气体焊枪的喷咀由纯度大于等于99.9%的钨制成;根据惰性气体气焊焊割原理、使用气体焊枪和纯度大于等于99.995%的氩气作保护气体进行熔金。

1075

1075

0

0

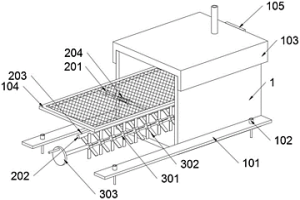

本实用新型提供了基于卧式还原炉富氧强化熔炼的装置,涉及冶金技术领域,包括:炉体、燃烧部和辅助部;所述炉体为矩形结构,且炉体固定在地面上;所述炉体内安装有放置板,且放置板上放置有焚烧材料。因叶轮位于喷管的右侧位置,且叶轮与喷头呈交错状设置,并且当叶轮转动时叶轮与喷管弹性接触,从而通过叶轮的转动可实现喷管的往复运动,进而也就实现了焚烧范围的扩展,解决了首先,现有装置虽然能够实现风力助燃,但是其助燃结构功能单一,仅仅是实现了助燃;其次,现有装置的盖板在放置的时候容易磕碰,进而导致密封性能降低的问题。

1243

1243

0

0

本发明涉及真空冶金领域,具体为一种真空感应熔炼炉用石墨坩埚打结固定的方法。固定和支撑石墨坩埚的材料包含三层结构。第一层为一块圆形的耐高温氧化铝陶瓷垫;第二层由耐高温的正六边形氧化锆陶瓷方砖铺砌而成;第三层是靠近石墨坩埚部分,由颗粒及粉状的耐高温打结料捣打而成。本发明可以提高打结坩埚和拆炉的效率,并且可以节约打结固定石墨坩埚所需要的材料。

北方有色为您提供最新的广东东莞有色金属火法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!