全部

790

790

0

0

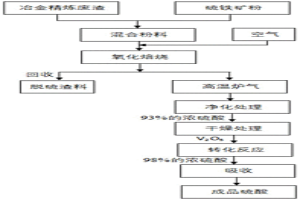

本发明公开了一种冶金精炼废渣脱硫处理方法,将冶金精炼废渣粉体与硫铁矿粉混合后,通过氧化焙烧进行脱硫,并对脱硫后剩余的渣料和产生的气体进行回收利用;其中,回收的渣料可用作冶炼助熔剂,回收的气体经净化、干燥、转化和吸收可制得成品硫酸;通过上述方式,本发明能够提高冶金精炼废渣粉的脱硫率,实现对冶金精炼废渣粉的高效脱硫及循环利用,并且通过对氧化焙烧产生的气体进行收集和再处理,制得了成品硫酸,既避免了其直接排放造成的污染,又提高了资源的整体利用率。

1280

1280

0

0

一种制备喷射冶金用高效活性石灰粉剂的工艺,它是将石灰石水洗脱泥去杂干燥,破碎筛分出所需粒度后,连续不断地加入沸腾炉中,在800°-1100℃下焙烧,产品不断从炉下部排出,冷却后包装。本工艺将原料粉碎筛分后焙烧,物料受热均匀,生过烧率易控制,煅烧后的产品直接冷却包装,减少了产品在空气中暴露时间,使水含量有保障。本工艺与回转窑相比,投资少、工艺简单、能耗低、产率高。

815

815

0

0

本发明是一种利用焙烧和浸取的方法处理含砷冶金污泥回收砷和富集重金属,包括有以下步骤:1)机械脱水:将含砷冶金污泥进行干燥脱水处理,烘干或晾干后磨细待用;2)煅烧回收砷:将机械脱水后的含砷冶金污泥在500~800℃下煅烧2~4h,使砷随烟气升华以除去含砷冶金污泥中的砷,得到除砷后的焙烧渣;3)富集重金属:将步骤2)所得的除砷后的焙烧渣在搅拌下采用两步法进行酸浸;4)浸渣安全填埋。本发明的有益效果是:可实现铅和其它重金属锌、铜、镉的分步浸出,减少后续分离的困难,降低处理成本,可使重金属含量高的污泥中砷、锌、铜、镉和铅的去除率均大于90%。处理后的污泥可以安全填埋。?

1236

1236

0

0

本实用新型涉及有色金属冶金技术领域,尤其涉及一种侧吹熔池熔炼贫化电炉,包括贫化炉本体,所述贫化炉本体的一侧等距离水平连通有多个富氧进气口,多个所述富氧进气口远离贫化炉本体的一端外侧均开设有进料口,所述贫化炉本体的下方开设有下料口,所述贫化炉本体的两侧共同设置有减噪机构,所述贫化炉本体的上方开设有通气管,所述通气管的内部水平滑动插装有滤网,所述滤网的外侧竖直转动插装有旋转轴,所述旋转轴的上方设置有与通气管固定连接的安装机构。本实用新型在拆卸机构的配合下,能够对通气管的内壁进行清刮,便于将通气管内壁附着的杂物清理干净,避免通气管发生堵塞,从而影响该装置的使用效果。

1199

1199

0

0

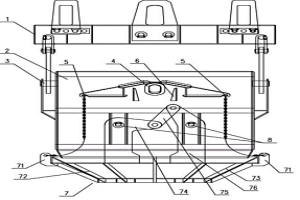

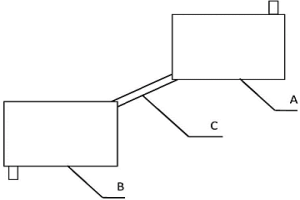

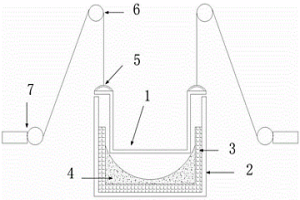

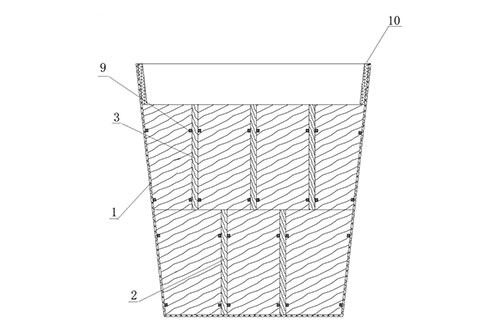

本发明涉及冶金设备技术领域,具体是一种用于熔炼炉可自动放料的加料装置,包括筐体,筐体顶部和底部设有开口,筐体上对称装有两根耳轴,筐体底部装有底座,底座可以开启或关闭,底座两侧上端对称装有两个吊耳,底座沿中心分为左、右两半部分,其中左半部分顶部边缘处对称装有两块左座连接板,右半部分顶部边缘处对称装有两块右座连接板,筐体上前后两端各焊接有两根销轴,左座连接板和右座连接板分别与销轴铰接,销轴与底座分半面之间的水平距离小于销轴与底座吊耳之间的水平距离,位于同侧的左座连接板和右座连接板之间铰接有一根连杆;本发明实现了料篮自动放料,一次加料量大,减少了加料次数,减少了加料而开炉盖导致的热损失。

1179

1179

0

0

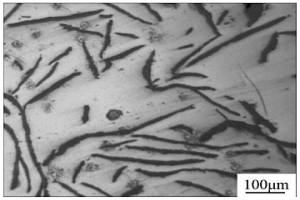

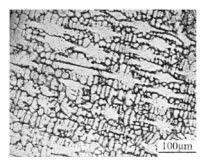

本发明属于冶金技术领域,具体涉及一种耐高温铝、锌液腐蚀的合金化灰铸铁及其熔炼工艺,具体包括以下重量百分比的元素:C:3.1‑3.3%,Si:1.9‑2.2%,Mn:0.8‑1.0%,P:≤0.06%,S:≤0.03%,Cr:0.15‑0.3%,Ni:0.05‑0.15%,Cu:0.05‑0.2%,Mo:0.15‑0.25%,轻稀土:0.02‑0.04%,余量为Fe。本发明通过电解铜、铬、镍、钼铁、轻稀土等合金元素的协同作用,增加了基体中珠光体的含量,珠光体的层片厚度与片间距明显减小,基体组织晶粒细小,一次结晶所形成的石墨片细致分散,较容易得到少量铁素体基体组织,有利于降低硬度,改善材料的韧性,冶金质量好、强度高。

1012

1012

0

0

本发明是应用于冶金工业中的一种合金铸铁的高效节能熔炼方法,是将配料在冲天炉或高炉上进行熔化后,将铁水放入一炉体或铁水包中进行吹炼而完成;应用本发明可在配料中少加或不加废钢,它既可发挥冲天炉、高炉熔化快、费用低的特点,再通过“自热冶炼”的吹炼法熔炼,使得本发明成本大大降低,高效节能,本发明特别适用于利用各种价廉的高碳铁合金来生产各种合金铸铁。

1365

1365

0

0

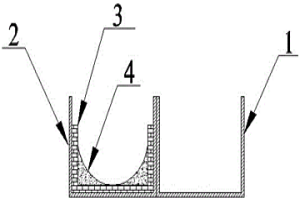

本实用新型的名称为一种熔池熔炼炉双通道放渣槽。属于有色金属冶金设备技术领域。它主要是解决传统的中渣排放存在破碎难、回收利用难和二次污染等问题。它的主要特征是:包括设置于熔炼炉窑与水淬渣池之间的放渣槽;其中,所述放渣槽上靠近熔炼炉窑设有一段共用通道,其余段分设成并列的高渣钢板放渣通道和中渣放渣通道;所述共用通道和中渣放渣通道为高温放渣通道,用以排放熔炼炉熔池内的中渣。本实用新型极大的节省了放渣过程的场地需求,排放过程中即可中渣破碎,避免二次污染,也解决了原上下结构双层放渣槽需要机械动力提升的麻烦,主要用于熔池熔炼炉不同品位的炉渣排放。

875

875

0

0

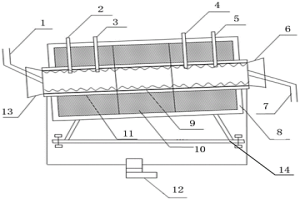

本实用新型涉及冶金环保领域,公开了一种实验用钢渣陶粒焙烧装置系统,以解决现有技术中在实验室无法准确对陶粒的烧制温度进行准确控制的技术问题。该系统包括:陶粒烧制装置;导料槽,连接于陶粒烧制装置;陶粒烧成装置,连接于导料槽;其中,陶粒烧制装置包括:第一加料口、第一炉体、第一热电偶、第一高温碳棒、第一刚玉管和第一控制端。通过第一热电偶可以检测陶粒生球的烧制温度,然后将烧制温度发送至第一温度自动控制端,然后由第一温度自动控制端产生对应的温控指令发送至第一控制端,从而通过第一控制端对陶粒烧制阶段的温度进行控制,进而达到了可以实现对陶粒的烧制温度进行准确控制的技术效果。

794

794

0

0

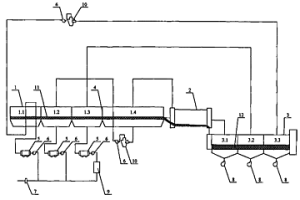

本发明公开了化工、钢铁冶金技术领域的一种煤炭气化与铁矿磁化焙烧联合工艺及其装置,包括加煤仓,所述加煤仓的底部安装有棒阀,所述煤粉气化炉的左侧顶部设置通过管道连接有低氧燃烧器,所述调质室的底部与反应炉的底部通过管道相连通,所述反应炉的左侧顶部通过管道连接有收料器,煤炭气化及烟气调质分别在独立的室内进行,对煤的气化及工艺所需烟气调节方便可控;传热、传质效率高,焙烧反应的转化速率快;热能利用率高;蒸汽用于发电,实现了热能利用率最大化;循环利用低温磁化铁矿工艺与装置降低难选铁矿石粉体磁化焙烧过程的能耗,提高难选铁矿石粉体磁化焙烧过程的经济性、工艺简单、可操作性强、安全可靠易于大型化工业生产。

837

837

0

0

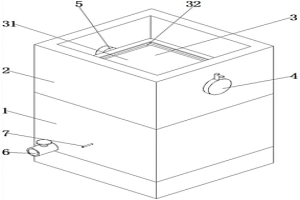

本实用新型公开了一种钒矿焙烧料浓缩提钒用立式堆浸罐,包括混凝土基座,混凝土基座的顶部固定连接有堆浸罐本体,堆浸罐本体的内部转动连接有转轴,转轴的表面固定连接有连接板,连接板的一侧固定连接有翻料板,堆浸罐本体的右侧固定连接有支座,支座的顶部固定连接有电机,电机输出轴的一端通过联轴器固定连接有转柱,本实用新型涉及有色冶金技术领域。该钒矿焙烧料浓缩提钒用立式堆浸罐,通过电机带动转柱转动,配合第一齿轮和第二齿轮带动转杆转动,进而利用链条传动带动转轴转动,使得翻料板对物料翻动,同时通过喷淋头喷出堆浸液,操作方便,有效的减少了耗水量,并且钒矿与堆浸液接触完全,提高了提钒的工作效率。

1403

1403

0

0

本实用新型涉及冶金技术领域,特别涉及一种钢渣陶粒焙烧装置,包括加热炉、多个碳棒、刚玉管、入口塞、出口塞、测温单元及排烟单元。多个碳棒设置在加热炉的内部,刚玉管设置在碳棒的内部。入口塞插装在刚玉管的一端,出口塞插装在刚玉管的另一端。测温单元设置在加热炉的内部,且测温单元的测温端设置在刚玉管的内部。排烟单元的一端与刚玉管的内部连通,另一端穿过加热炉与外部连通。本实用新型提供的钢渣陶粒焙烧装置,能够使刚玉管内部的温度迅速的达到陶粒的烧制温度和烧成温度,方便对陶粒的烧胀过程进行全程观察以及准确的掌握陶粒的冶金性能。

955

955

0

0

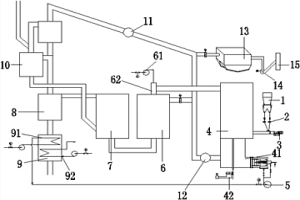

本发明涉及冶金领域中球团矿的生产技术,具体地指一种余热循环利用的球团焙烧生产工艺及其系统,该工艺包括生球干燥和预热、生球焙烧以及高温球团冷却三个阶段,其中高温球团冷却阶段中的第三冷却段排出的气流被引入生球干燥和预热阶段中的鼓风干燥段作为热源;其系统包括依次连接的链篦机、回转窑和环冷机,其中环冷机包括第一冷却段、第二冷却段和第三冷却段,第三冷却段的烟罩通过多管除尘器和抽风机与鼓风干燥段的风箱气路连接。采用该工艺及其系统,充分利用了热能,并减小了废气对环境的影响。

1137

1137

0

0

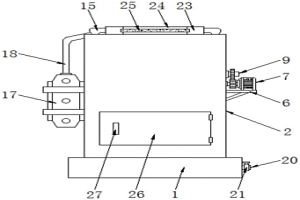

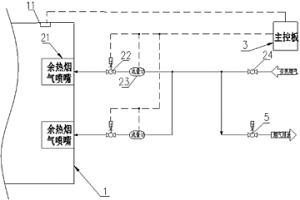

本发明适用于冶金、机械加工和化工行业领域,提供一种利用工业余热进行盐酸废液喷雾焙烧系统及控制方法,所述系统焙烧炉,沿所述焙烧炉炉腰切线方向至少设有一个余热烟气喷嘴,每个余热烟气喷嘴通过余热供热管均连接到余热供热系统,所述余热供热管上设有余热流量调节阀、余热流量计和余热开关阀,所述系统包括主控板,所述焙烧炉的炉顶或者炉腰位置处设有温度传感器,所述主控板与所述温度传感器、余热流量调节阀和余热流量计连接。本发明采用工业余热作为热源,为焙烧炉产生高温分解提供反应温度和热量;并且在余热热源不能供给或热量不能满足要求的工况下,采用燃气作为辅助热源,保证了反应正常进行。本发明节能效果显著、运行成本低。

759

759

0

0

一种熔池熔炼炉两用放渣槽,包括上层钢板放渣槽,下层钢板放渣槽内腔有高温耐火砖,高温耐火砖上铺设一层铬刚玉浇注料;上层钢板放渣槽置于下层钢板放渣槽内;所述上层钢板放渣槽上端一侧设有2个以上上槽拉环,另一侧对称设有2个以上上槽拉环;上层钢板放渣槽上端一侧的上槽拉环与第一同步升降电机经固定滑轮连接;上层钢板放渣槽上端另一侧的上槽拉环与第二同步升降电机经固定滑轮连接。本实用新型采用分层一体化设计,能够应变不同品位炉渣的排放需求,极大的节省了放渣过程的场地需求,改变了有色火法冶金中中渣的排放方式及回收方式,改善了传统的中渣破碎难、回收利用难、二次污染等问题,促使冶炼放渣过程安全、经济、稳定运行。

1072

1072

0

0

本发明公开了一种火法冶金的高效提纯设备,包括冶炼炉,所述冶炼炉的顶端卡接有填料箱,所述填料箱的内侧设有隔热结构,所述填料箱一定的中部设有摇手,所述填料箱内侧中部的一端固定连接有旋转槽,所述旋转槽的内侧旋转连接有转杆,所述冶炼炉一侧的一端固定连接有排料管,所述冶炼炉一侧的中部固定连接有进气管,所述冶炼炉内侧的中部设有高效结构。有益效果是:便于将炉内上升到进料箱底端的热气引流回冶炼炉内,有利于提高隔热的效果,有利于防止上升的气流损伤到工作人员投料的手,便于往冶金液体里注入提纯液体或提纯气体,注气时较为便捷,有利于提高提纯的速度。

3182

3182

0

0

高钴系列钴铬合金通常通过铸造加工或者铸造后进行热锻加工。而铸造加工合金通常有粗大的柱状晶及缩孔等缺陷,严重影响了合金的力学性能,尤其是塑性、疲劳强度较低。而铸造钴铬镍合金的这些缺陷被认为是钴铬镍合金作为植入器械发生偶然断裂失效的主要原因。且我国目前尚不具备粉末高温合金大尺寸棒材的挤压开坯能力和惰性气体(或真空)保护的大型等温锻造设备,关键装备的缺乏已经成为挤压+等温锻造工艺路线粉末高温合金研制和生产的瓶颈。为解决上述技术问题,本发明提供一种钴铬镍合金及其热处理工艺、及得到的热处理强化钴铬镍合金。

1151

1151

0

0

本发明的目的就是针对上述技术的不足,提供一种大型冶金渣罐及其制造方法,解决了渣块较大的问题,同时解决了格栅难以组装及拆卸,难以和渣分离的问题。

1668

1668

0

0

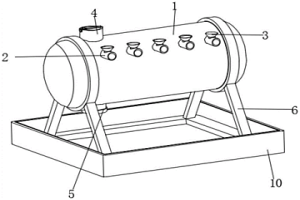

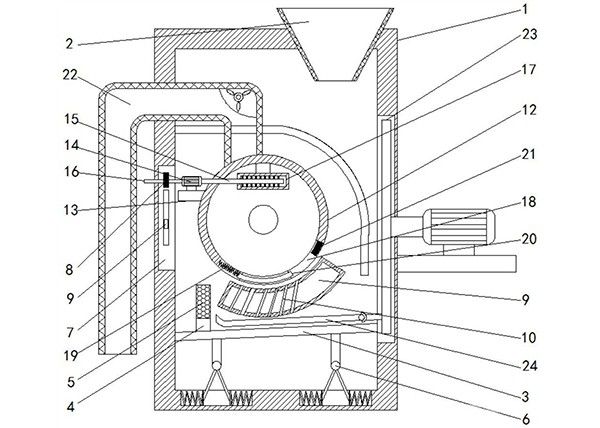

冶金矿石循环研磨的装置,包括研磨装置主体(1),其特征在于:所述研磨装置主体(1)的顶部固定连接有矿石进料管道(2),所述研磨装置主体(1)的底部固定安装有减振装置(6),所述减振装置(6)的顶部固定安装有研磨平台(3),所述研磨平台(3)的顶部固定安装有挡板(4),所述挡板(4)的顶部固定安装有塑性挡块(5),所述研磨装置主体(1)左侧的内壁开设有滑槽(7)

2027

2027

0

0

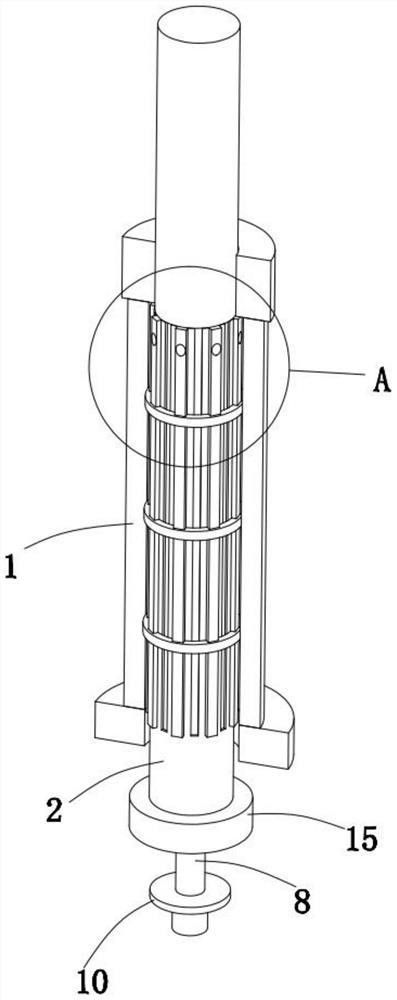

本发明的目的是为了解决现有技术中存在芯棒大部分位置在自由无径向束缚状态下工作,在成形时受轴向压力导致细长芯棒弯曲,在反复工作中,过早因为疲劳应力而断裂,不仅模具成本极高,而且频繁更换芯棒严重影响加工效率的缺点,而提出的一种粉末冶金防弯成形芯棒结构。

1889

1889

0

0

本发明提供了一种新型高温罐号识别系统,具备识别效果好等优点,解决了传统的高温罐号识别效果差的问题。

1444

1444

0

0

本申请的目的在于提供一种实现中高温热处理炉低温回火功能扩展的装置及方法,能够缩短低温状态下热处理炉内板坯的热处理时间,提高252℃低温下的炉膛温度的均匀性和高级别耐磨钢小时产量,并实现中高温回火和低温回火不同操作模式下的无缝切换,且改造费用低,操作方便。

1779

1779

0

0

本发明涉及金属零件成形制造领域,更具体地说,涉及一种基于高压铸造的铁铝双金属复合成形工艺。

1777

1777

0

0

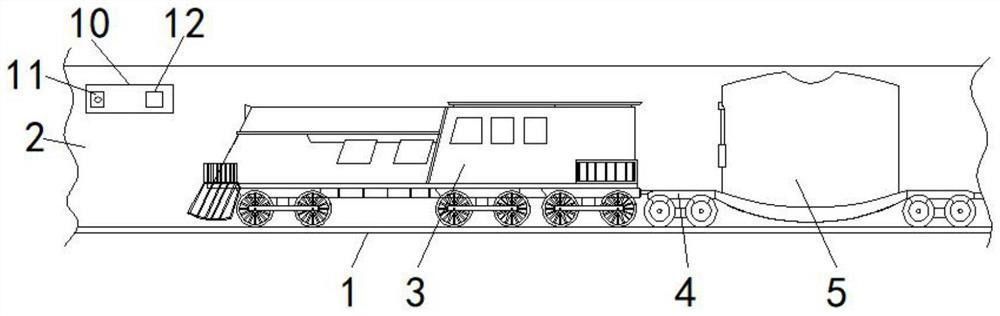

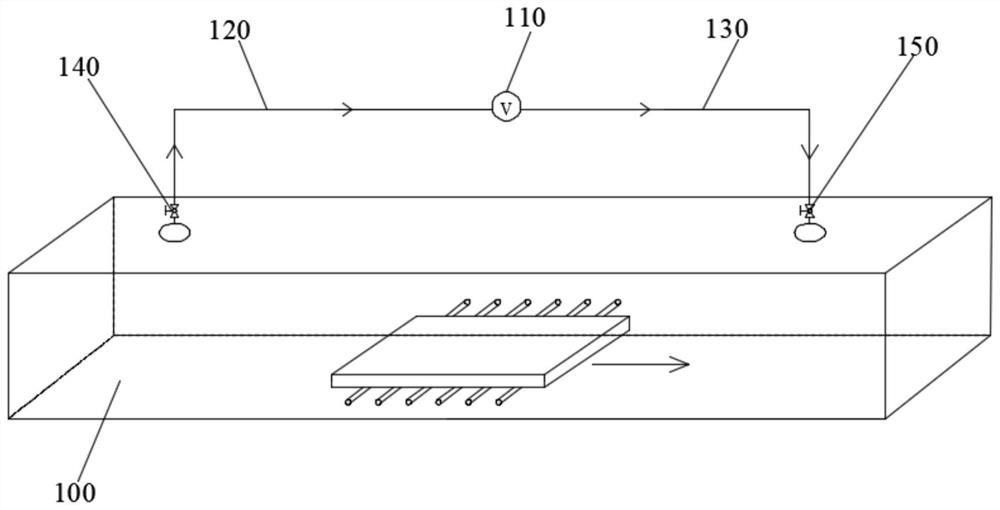

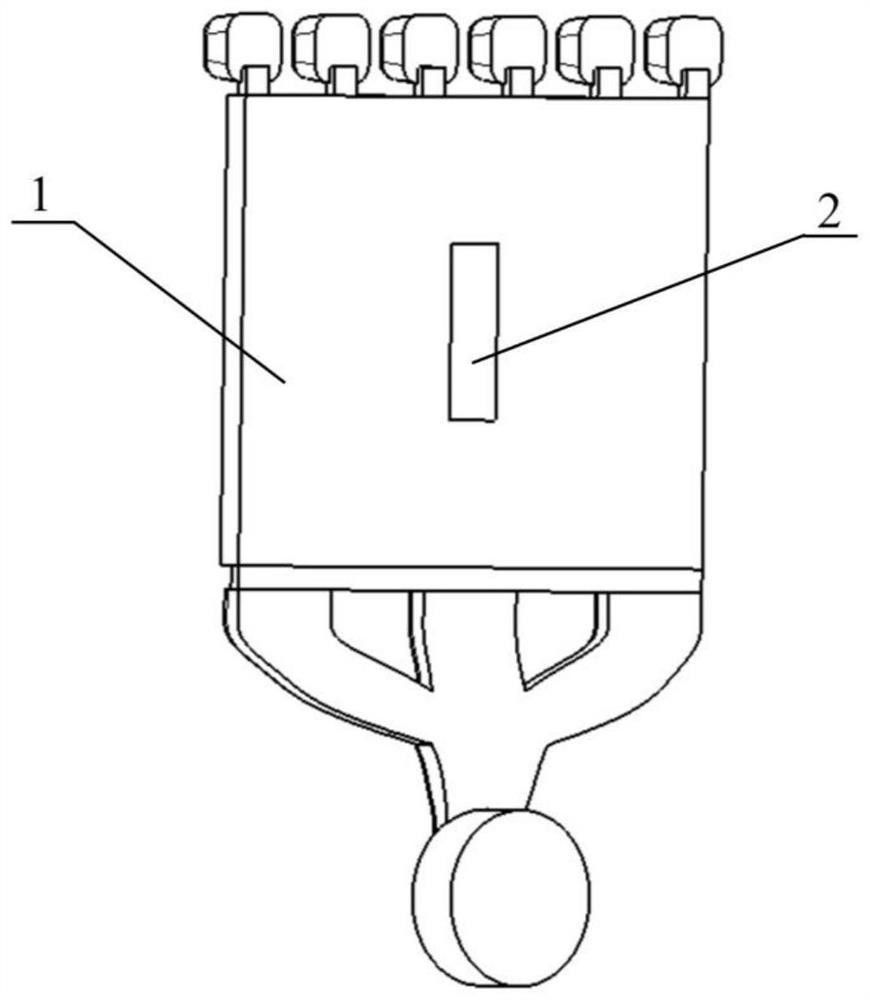

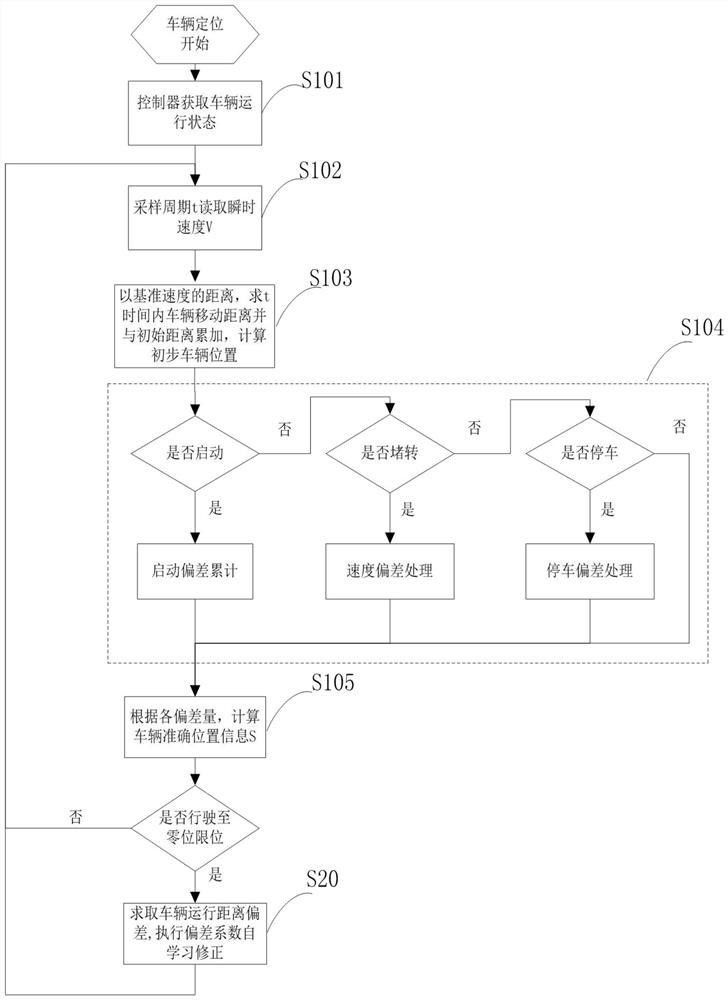

本发明的目的是提供一种转炉地面车辆定位控制方法和系统,可克服环境干扰,同时克服车辆长期运行中机械性能下降带来的误差,在地面车辆运行过程中准确的获取车辆运行位置。

2523

2523

0

0

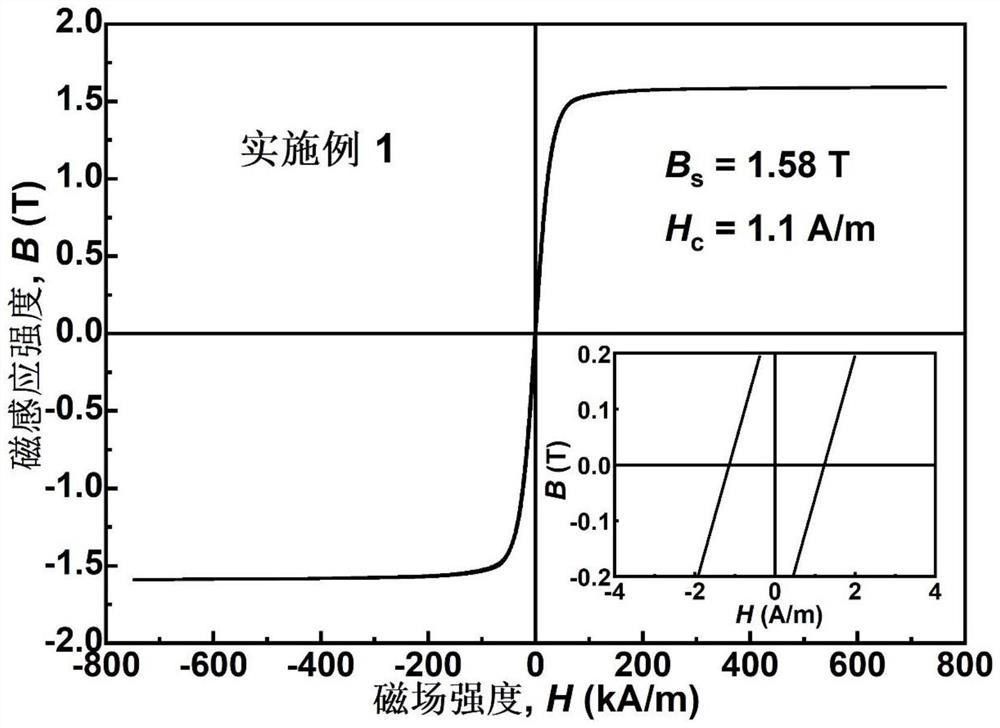

本发明涉及非晶软磁材料制备技术领域,尤其涉及一种FeSiB(C)非晶软磁合金及其制备方法。

2011

2011

0

0

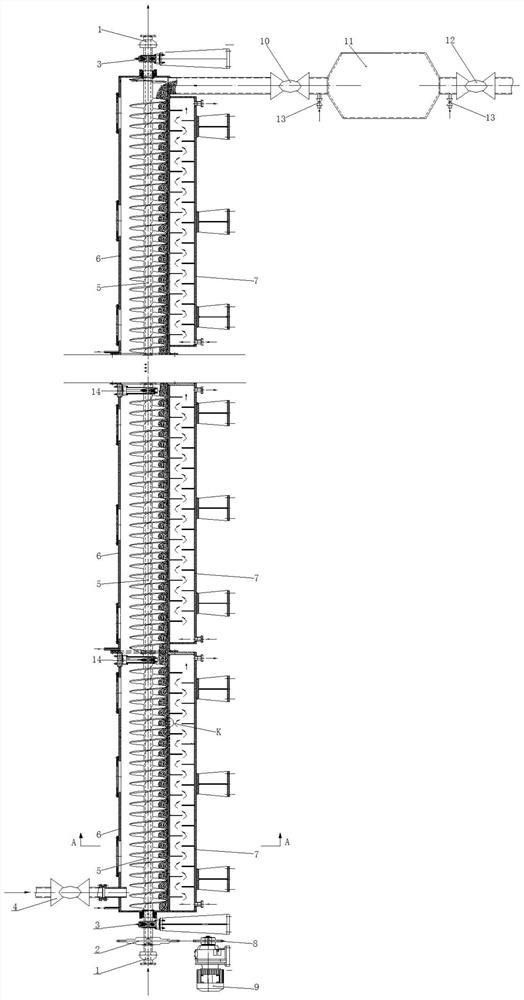

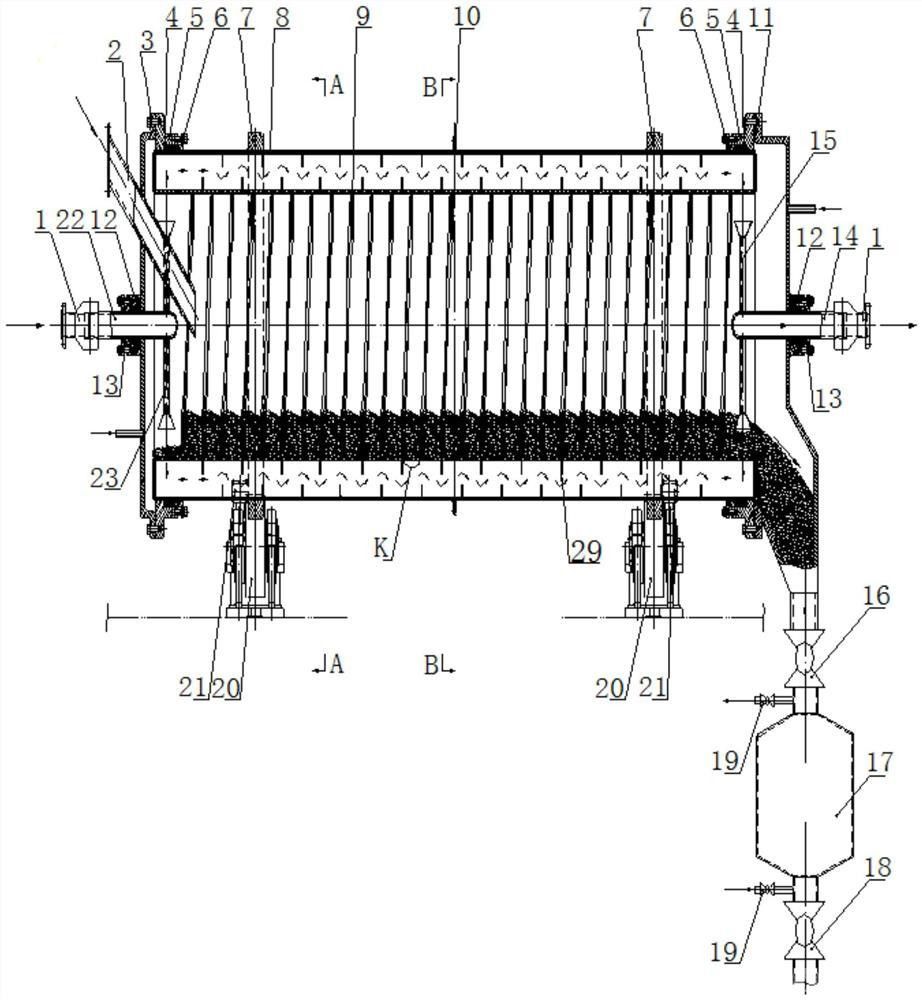

本发明要解决的技术问题是,针对现有技术存在的上述缺陷,提供了一种用于高温物料的组合式密闭冷却排料设备,简单可靠,实现高温物料的密闭输送及冷却,防止空气对高温物料造成氧化,尤其适用于在冶金、化工等工业领域均可应用。

1939

1939

0

0

本发明要解决的技术问题是,针对现有技术存在的上述缺陷,提供了用于高温物料的水冷密闭螺旋排料装置,实现高温物料的密闭输送及冷却,防止空气对高温物料造成氧化,尤其适用于冶金、化工等工业领域。

中冶有色为您提供最新的湖北有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!