全部

1082

1082

0

0

本发明专利公开了驱动电机用多主相高矫顽力钕铁硼永磁材料及其制备方法,其重量组成最终配比:镨钕合金20~32%,镝0~10%,铽0~10%,硼0.95~1.0%,铜0~0.2%,铝0~1%,钴1~3%,铌0~1%,锆0~0.1%,镓0~0.3%,余量为铁和材料中少量不可避免的杂质。本发明还包括所述高矫顽力钕铁硼永磁材料的成分配比方法和制备方法。本发明提供的钕铁硼永磁材料具有较高的矫顽力和磁能积,能满足驱动电机的性能要求;采用此种方法制备高矫顽力钕铁硼磁体,可以降低磁体中重稀土用量,实现客户需求量的柔性调节,节约原材料和生产成本。

973

973

0

0

本发明公开了一种驱动电机专用高性能钕铁硼永磁体的制备方法,该制备方法利用三主相合金法和低熔点金属添加法,通过优化合金成分设计制备三种主相合金,然后把三种主相合金按比例混合,添加适量的低熔点金属及其合金,制备驱动电机专用高性能钕铁硼永磁体。采用此种方法制备磁体可以优化磁体中镝和铽的含量、提高磁体的矫顽力,制备出不同磁性能的高性能钕铁硼永磁体,满足客户对磁体磁性能的不同要求,节约生产成本、降低废品率。本发明提供的高性能钕铁硼永磁体的综合磁性能(BH)max(MGOe)+Hci(kOe)≥67、Hci(kOe)≥25,能满足驱动电机对高性能钕铁硼永磁体的磁性能要求。

926

926

0

0

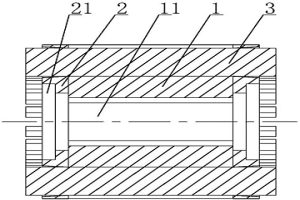

本发明提供一种驱动电机专用钕铁硼永磁体的晶界扩散制备方法,包括以下步骤:设计高镝和高铽含量的两种富稀土相辅助合金和一种不含镝铽的主相合金,三种合金的化学式分别为(PrNd)20Dy20Fe60‑z‑nMzBn、(PrNd)30Tb10Fe60‑z‑nMzBn和(PrNd)xFe100‑x‑z‑nMzBn,式中x、z、n分别表示式中相应元素的质量百分比,M为Zr、Nb、Ga、Co、Al中的一种或几种元素。本发明首先采用双合金法制备两种主相合金成分,然后采用双主相合金法制备获得晶界扩散基材。这种制备方法同时利用了双合金法和双主相合金法,能够极大地提高基材的磁性能。同时,这种制备方法的成分配比方式可以更好地调节重稀土Dy和Tb含量、优化基材的微观结构。最后,利用晶界扩散技术能够制备出多种牌号的驱动电机用高性能钕铁硼永磁体。

973

973

0

0

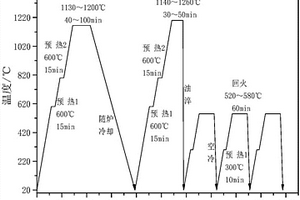

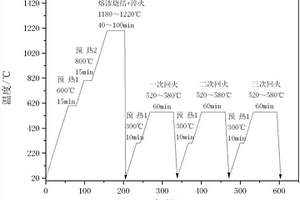

本发明公开了一种洁净燃料发动机粉末冶金高速钢阀座及其制备工艺,以W6Mo5Cr4V2高速钢粉末为基体材料,添加有Cu、Co‑Cr‑Mo和Fe‑Mo硬质颗粒;成分质量百分比为W6Mo5Cr4V2为45%~57%;Co‑Cr‑Mo为13%~17%;Fe‑Mo为4%~7%;Cu为17%~22%;固体润滑剂和易切削成分为2%~3%。本发明采用熔渗烧结和热处理技术降低提升粉末冶金高速钢阀座密度、硬度和耐磨性等,一方面能得到稳定的合金回火马氏体和细小弥散二次合金碳化物。另一方面,基体和硬质颗粒结合更加牢固,摩擦磨损时不容易从基体上剥落。通过熔渗烧结和热处理工艺提升了材料密度、硬度和耐磨性等性能。

798

798

0

0

本发明公开了一种粉末冶金耐磨钢熔渗烧结淬火一体化技术,所述的粉末冶金耐磨钢材料以W6Mo5Cr4V2高速钢粉末为基体材料,添加有Co‑Cr‑Mo和Fe‑Mo硬质颗粒、Cu;成分质量百分比为W6Mo5Cr4V2为45%~57%;Co‑Cr‑Mo为13%~17%;Fe‑Mo为4%~7%;Cu为17%~22%;固体润滑剂和易切削成分为2%~3%。本发明采用熔渗烧结淬火一体化技术,使粉末冶金耐磨钢表面形貌良好,又能得到合金马氏体组织,缩短制备工艺,减少制备时间,节能增效。

749

749

0

0

本发明公开了一种铁铝铜合金微孔过滤材料的制备方法,步骤包括:(1)选取平均粒径均为1~100微米的铁粉、铝粉和铜粉按质量百分比混和,其中Cu为4~20%,余量的80~69%为Fe、20~31%为Al;(2)采用模压、或冷等静压成型制得生坯,控制压力100~300MPa,保压时间10min以内;(3)采用粉末冶金烧结工艺,烧结气氛为氢气或惰性气氛或真空烧结,首先在120~150OC,保温30~60分钟,再以1~10OC/min速度升至580~620OC,并在该温度下保温60~120分钟,随后以1~10OC/min速度升至1000~1200O,C,保温30~120分钟;冷却阶段,高于500OC时控制降温速率为5~20OC/min。该方法不需添加造孔剂,无污染,产品强度高,抗高温氧化性和抗硫性能优异,过滤材料孔结构可控且过滤性能好,运行阻力低,易反冲再生。

1122

1122

0

0

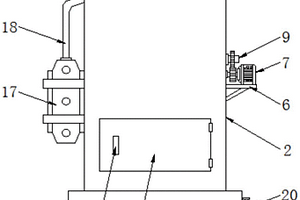

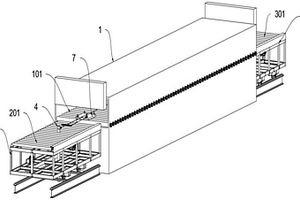

本实用新型公开了一种钒矿焙烧料浓缩提钒用立式堆浸罐,包括混凝土基座,混凝土基座的顶部固定连接有堆浸罐本体,堆浸罐本体的内部转动连接有转轴,转轴的表面固定连接有连接板,连接板的一侧固定连接有翻料板,堆浸罐本体的右侧固定连接有支座,支座的顶部固定连接有电机,电机输出轴的一端通过联轴器固定连接有转柱,本实用新型涉及有色冶金技术领域。该钒矿焙烧料浓缩提钒用立式堆浸罐,通过电机带动转柱转动,配合第一齿轮和第二齿轮带动转杆转动,进而利用链条传动带动转轴转动,使得翻料板对物料翻动,同时通过喷淋头喷出堆浸液,操作方便,有效的减少了耗水量,并且钒矿与堆浸液接触完全,提高了提钒的工作效率。

895

895

0

0

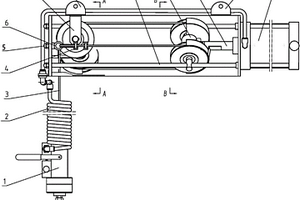

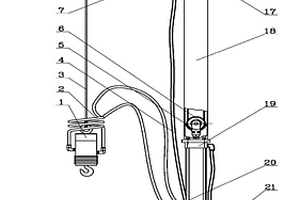

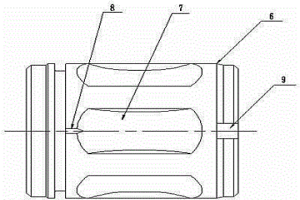

一种新型快速吊装搬运的气动助力器,适用于机械、化工、冶金和物流等行业的大批量快速度搬运产品的要求,同时具有绿色、环保和防爆等特点。将气缸伸出杆和滑轮组连接形成动滑轮组,另一端固定安装一组定滑轮组,通过铝合金外壳连接成一体,用多组钢索连接各滑轮,当气缸通气产生行程后,动滑轮组带动多根钢索动作增加了产品的工作行程,同时也提高了产品提升速度。为了防止动滑轮组轴向转动,利用气缸端面和铝合金壳体端面的连接螺杆制作动滑轮组的导向轴,有效的实现了两滑轮组相对准确的运动,保证了设备的长时间使用不会出现故障。

1216

1216

0

0

一种新型装卸货物的快速立式气动吊装器,将气缸伸出杆和动滑轮竖直安装连接,另一端固定安装两个换向的定滑轮,通过外壳连接成一体,用1组钢索连接各滑轮,巧妙运用了结构设计充分发挥了气缸和滑轮组的联动特性,减少了产品的工作零件数量。当气缸通气产生行程后,动滑轮带动钢索动作增加了2倍的工作行程,同时也提高了2倍提升速度。为了防止滑轮和钢索跳槽,在3个滑轮上都安装了防跳槽装置,有效的实现了两滑轮相对准确的运动,保证了设备的长时间使用不会出现故障。适用于机械、化工、冶金、物流、车站、机场、港口、码头等企业的大批量快速度周转搬运和码垛产品的要求,同时具有绿色、环保和防爆等特点。

919

919

0

0

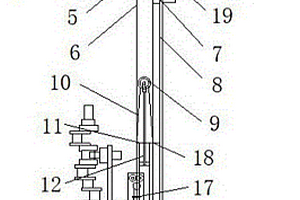

本实用新型公开了双滑轨立柱检验反重力装载机械手,包括X滑轨、滑车底板和专用夹具,所述X滑轨的下方安装有反压滑车,且反压滑车的下端安装有轴销,所述滑车底板安装于轴销的下方,且滑车底板的中间位置安装有大回转轴总成,所述铝合金滑轨立柱内侧的中间位置安装有双动滑轮,且双动滑轮的左右两端均连接有钢丝绳,所述立柱滑车的中间位置安装有销钉,且销钉的左侧安装有小回转轴总成,所述专用夹具安装于小回转轴总成的左侧。本新型双滑轨立柱检验反重力装载机械手适用于精密机械、生物化工、陶瓷冶金、军工和核工业等大型批量生产产品的行业,搬运过程中操作人员不用直接接触工件,具有绿色、环保的特点。

1010

1010

0

0

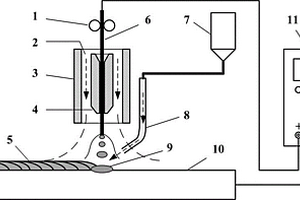

本发明为铝合金表面B4C颗粒增强Al基复合熔覆层及制备方法,克服了传统技术难以破除铝及其合金表面快速生成的致密氧化膜,解决B4C颗粒质量轻不易送粉且与铝合金熔液润湿差,将B4C颗粒有效导入铝合金表层并形成冶金结合良好的Al基复合熔覆层的问题。结合粉?丝复合熔覆的技术方案,利用熔化极惰性气体保护焊??MIG焊,向铝合金表面过渡铝合金焊丝的同时,辅助旁侧注射B4C颗粒融入Al基熔覆层,即为在铝合金表面制备B4C颗粒增强Al基复合熔覆层。本发明的B4C颗粒增强Al基复合熔覆层与铝合金基板之间、熔覆层中的B4C颗粒与Al基体之间的结合均良好,无明显的气孔、裂纹等缺陷;铝合金表面B4C颗粒增强Al基复合熔覆层的耐磨性能高于45钢。

914

914

0

0

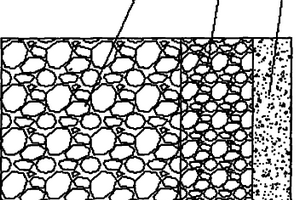

本实用新型涉及一种具有耐磨层的模具,将模具基体放入盐浴溶液中,在800至1200℃下,保温6至12小时后油冷,并进行真空回火,模具基体表面形成有复合渗层。本实用新型可以减少矿渣排放,带来的环境污染问题,并且可以提高模具的表面光洁度,另一方复合渗层具有一定的自润滑作用,可以减少模具使用过程中出现拉毛缺陷,而且复合渗层与模具基体间为冶金结合,且复合渗层硬度可以高达1600-3200HV,同时复合渗层还有较好的耐磨及抗腐蚀性,模具经盐浴表面处理后模具寿命可以大幅度提高。

783

783

0

0

本实用新型公开了一种热处理辊道打磨装置,涉及冶金技术领域,解决了人工打磨效率太低,且打磨一致性差,并且工人在狭小的空间里面进行打磨十分不方便操作的问题。一种热处理辊道打磨装置,包括炉体,牵引索,紧线器,打磨板,磨砂纸,拖拽绳和无线摄像头,多处所述第一外部辊道其中一处辊筒的中点处设置有一处第一方管;多处所述第二外部辊道其中一处辊筒的中点处设置有一处第二方管;所述牵引索的后端绳索上设置有一处紧线器;所述打磨板通过导向管穿引至牵引索上。本实用设置有打磨板,通过打磨板的重力来增大摩擦力,与磨砂纸相配合对辊筒进行打磨。

1014

1014

0

0

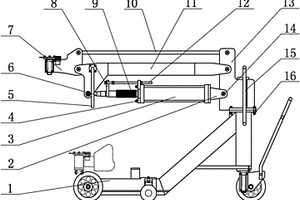

一种新型移动式气动助力举升机,将顶压式平衡气缸和升降臂铰链连接,利用气缸伸缩产生升降动力,采用了3个承载轮和2个辅助轮保持设备稳定,其中2个辅助轮可以收起来减少摩擦,利用气动蓄能装置,驱动顶压式平衡气缸工作,当举升工作处于平衡时,设备不消耗气能,而且在平衡状态下设备移动时会对搬运的货物产生震动有缓冲作用,节能保证了设备在脱离气源的情况下的多次工作。采用结构件的空腔做蓄能,节省了设备的空间和零件数量,配合双联顶压式平衡气缸设计即保证了产品的强度又保证了设备长时间脱离气源工作。本实用新型适用于机械、化工、冶金、航空、军工等行业的危险品及户外维修搬运要求,同时具有节能、绿色、环保和防爆等特点。

803

803

0

0

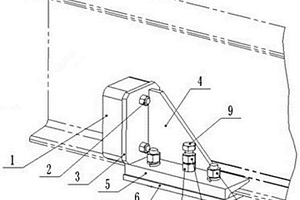

本实用新型提供了一种桥架型起重机移动式缓冲装置,包括起重机主梁工字钢,所述起重机主梁工字钢的两侧对称设有安装底板,两块安装底板的对称侧分别垂直连接有支架,支架与安装底板之间设有夹板,两支架的外侧面上分别固定有橡胶缓冲器,两支架的内侧面设有加强筋,两支架通过加强筋与夹板固定连接。使用本实用新型所述的桥架型起重机移动式缓冲装置,可以实现用户根据自己的工艺布局随意调节起重机小车在主梁上的行程,不再需要通过气割和电焊来改动起重机缓冲装置,减少二次焊接对起重机主梁工字钢的变形,本实用新型结构巧妙合理,安装快捷方便,移动调节灵活,广泛应用于冶金、电力、生产制造等行业的桥架型起重机。

990

990

0

0

本发明专利公开了一种烧结钕铁硼永磁体表面制备铝或铝锡合金镀层的方法,其特点是使用磁控溅射离子镀设备,将烧结钕铁硼基体清洗干燥后放入真空腔室内,调整基体与靶材的距离,抽高真空,通入氩气进行离子轰击清洗,采用多弧离子镀制备铝锡合金镀层,待真空腔室内温度降到室温后取出;将镀层完成后的钕铁硼磁体放入热处理炉中,加热到一定温度进行镀层扩散和表面氧化处理,得到表面形态良好,耐腐蚀性能好的表面镀层。本发明制备过程环保、无污染、工艺稳定、不降低磁体的磁性能,所得钕铁硼磁体表面镀层能够达到冶金结合,基体与镀层结合力好,能明显提高烧结钕铁硼磁体的耐腐蚀性能。

1380

1380

0

0

本发明公开了一种天然气发动机气门导管材料,由以下组分按照质量百分比组成:石墨0.5‑1.2%,铜1.0‑4.0%,二硫化钼0.2‑3.0%,氟化钙0.2‑3.0%,硫化锰0.2‑1.0%,铝青铜1‑10%,余量为铬铁粉。本发明提供的天然气发动机气门导管材料,通过粉末冶金工艺制得的气门导管,符合国Ⅴ排放标准的天然气发动机工况需求,具有耐高温、耐磨、自润滑、易切削加工等性能,可以满足工况温度在500℃以下的天然气发动机使用,替代进口产品,降低装机成本。

1058

1058

0

0

本发明公开了一种铁铝铜合金微孔过滤材料的制备方法,步骤包括:(1)选取平均粒径均为1~100微米的铁粉、铝粉和铜粉按质量百分比混和,其中Cu为4~20%,余量的80~69%为Fe、20~31%为Al;(2)采用模压、或冷等静压成型制得生坯,控制压力100~300MPa,保压时间10min以内;(3)采用粉末冶金烧结工艺,烧结气氛为氢气或惰性气氛或真空烧结,首先在120~150OC,保温30~60分钟,再以1~10OC/min速度升至580~620OC,并在该温度下保温60~120分钟,随后以1~10OC/min速度升至1000~1200O,C,保温30~120分钟;冷却阶段,高于500OC时控制降温速率为5~20OC/min。该方法不需添加造孔剂,无污染,产品强度高,抗高温氧化性和抗硫性能优异,过滤材料孔结构可控且过滤性能好,运行阻力低,易反冲再生。

1182

1182

0

0

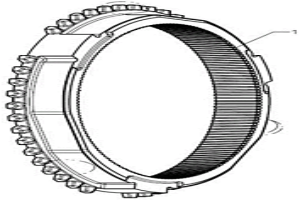

本发明公开了一种异步电机铜转子的制造工艺,涉及电机技术领域,包括以下步骤:制作转子铁芯,利用冲压模具将硅钢板冲压出轴孔和若干导条孔形成冲压硅钢片,将各冲压硅钢片叠加制得转子铁芯;制作端环,利用纯铜粉末冶金工艺制得端环,并在端环上与预留与导条孔对应的通槽,且通槽四周的内侧壁设置有3~4°的拔模斜度;制作导条,利用冷拔工艺制造制得导条;将制得的转子铁芯、端环和导条组装好后,采用感应加热铆接为一体,形成异步电机铜转子;最后将异步电机铜转子的内外表面机加工到工艺尺寸即可。本发明提高了电机性能,工艺简单可靠,制造成本较传统工艺方法更低。

1185

1185

0

0

本发明公开了一种天然气和汽油双燃料发动机气门导管材料,由以下组分按照质量百分比组成:石墨0.6‑0.9%,铜4.0‑6.0%,二硫化钼0.5‑1.5%,氟化钙0.5‑1.5%,硫化锰0.2‑1.0%,铝青铜2.0‑5.0%,铬铁粉30‑40%,余量为磷铁粉。本发明提供的天然气和汽油双燃料发动机气门导管材料,通过粉末冶金工艺制得的气门导管,符合国Ⅴ排放标准的天然气和汽油双燃料发动机工况需求,具有耐高温、耐磨、自润滑、易切削加工等性能,可以满足工况温度在500℃以下的天然气和汽油双燃料发动机使用。

1022

1022

0

0

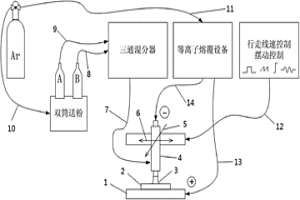

本发明提出了采用等离子熔覆法制备Fe基WC-Ni梯度涂层的方法。步骤为:(1)设计梯度涂层的层数及陶瓷A在各层的比例;(2)A与金属粉末B由双筒供粉;(3)粉末A、B经三通装置混合后进入由数控装置控制的同轴送粉熔覆枪中;(4)控制行走、摆动速度及幅度来控制涂层的横向尺寸,控制送粉量及等离子弧功率获得需要的涂层厚度;(5)涂层凝固后,清理表面;(6)重复步骤(2)至(5)完成剩余涂层的制备。本发明所用设备简单、投资小;梯度涂层长度、宽度、厚度可调,涂层内成分均匀;可在工件局部位置制备出梯度涂层;涂层与基体及涂层间可达到冶金结合,界面结合强度高。

1168

1168

0

0

本发明公开了一种柴油发动机气门导管材料,由以下组分按照质量百分比组成:石墨0.5‑1.2%,铜1.0‑4.0%,二硫化钼0.2‑3.0%,氟化钙0.2‑3.0%,硫化锰0.2‑1.0%,铝青铜1‑10%,余量为钼铁粉。本发明提供的柴油发动机气门导管材料,采用粉末冶金工艺制得的气门导管,符合国Ⅴ排放标准的柴油发动机工况需求,具有耐高温、耐磨、自润滑、易切削加工等性能,可以满足工况温度在500℃以下的柴油发动机使用。

1056

1056

0

0

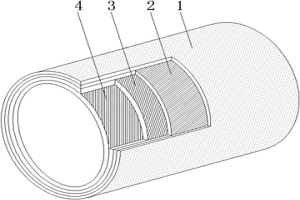

本发明公开了一种合金复合耐磨管,包括保护层、热熔胶层、钢管层和高铬耐磨合金层,所述高铬耐磨合金层的外侧设有钢管层,所述钢管层的外侧设有热熔胶层,所述热熔胶层的外侧设有保护层。该合金复合耐磨管以钢管为基体,内衬超强耐磨合金材料,通过消失模真空吸铸复合工艺制造,形成牢固的冶金结合体,使该合金复合耐磨管既有优异的耐磨性、耐高温性和耐冲击性能,又具有很好的韧性,抗机械热冲击性能优良,解决了单一材质难以调和的可焊性和耐磨性的矛盾,使材料性能优势发挥到最佳程度,特别适用于高寒高温环境下的磨损、冲击。如电力、冶金、煤炭、矿山、水泥等行业的物料输送,该合金复合耐磨管使用寿命长,投资成本经济。

793

793

0

0

本实用新型涉及汽车变速箱同步器技术领域,且公开了一种同步器同步环,包括同步器齿环,所述同步器齿环四角均设置有安装机构,所述同步器齿环内圈设置有螺纹套,所述螺纹套表面设置有限位机构。该同步器同步环,不需要增加碳纤维等任何形式的摩擦材料,改为使用一种特殊的粉末冶金材料,通过添加特殊金属成分使其具有好的耐磨性、稳定的摩擦系数,在其锥面有足够数量的油槽来增加排油性,防止同步环功能失效,粉末冶金相比于铜螺纹线锥面摩擦的优势有:材料成本低:加工成本:铜环锻造之后其锥面、螺纹沟槽及大端面依然需要通过机加成型,而粉末冶金可以直接压制形成、烧结后直接使用,无需其他任何加工。

852

852

0

0

本实用新型提出了一种商用车方向机阀套,其阀套本体是粉末冶金件,在阀套本体的一个端面设有驱动槽,并取消了对应设置的工艺槽;阀套本体的外圆上均布设有6个封闭槽,所述的封闭槽只是一个圆弧凹槽。本实用新型创新思路,把商用车方向机阀套设计为粉末冶金件,驱动槽及封闭槽能采用粉末冶金工艺一次成形,封闭槽边线是连续封闭的,零件的结构应力更小,更美观,并且不需要设置工艺槽,避免了现有目前的商用车方向机阀套采用碳素结构钢的复杂结构,具有工序短、生产效率高、设备投资小的优点,大大的降低了商用车方向机阀套的工艺成本。

中冶有色为您提供最新的湖北十堰有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!