全部

1018

1018

0

0

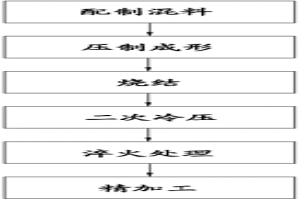

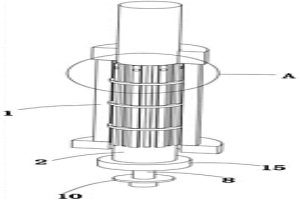

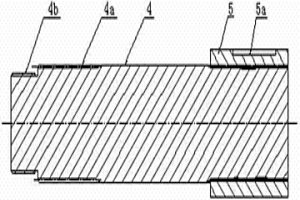

本发明涉及一种汽车制动间隙自动调整臂左右齿条,特别涉及一种材质为以若干金属混合粉末通过冶金工艺制备而成的汽车制动间隙自动调整臂左右齿条。本汽车制动间隙自动调整臂左右齿条的材质为一种合金,该合金是以若干金属混合粉末通过冶金工艺制备而成,所述混合粉末的组分,以重量百分比计,包括石墨0.3%~0.6%、镍4%~6%、铜2%~4%、钼为0.5%~2%,余量为铁。本发明采用合理配比的混合粉末冶金材料完成整个部件的制造,在保证本部件机械性能的前提下,提高了材料利用率和生产效率,大幅降低了汽车制动间隙自动调整臂左右齿条的制造成本,本制造方法中增设二次冷压步骤来提高部件的密度,最终提高了部件的综合机械性能。

1217

1217

0

0

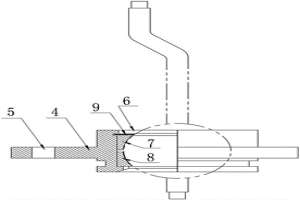

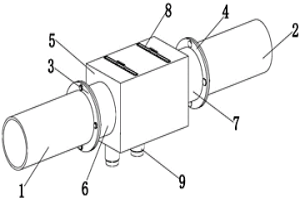

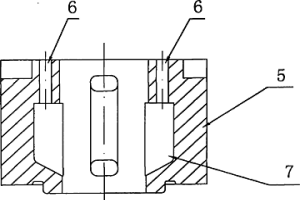

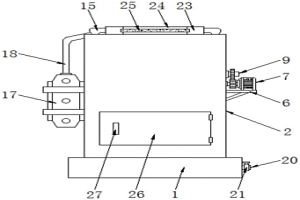

本实用新型提出了一种汽车变速箱挡位操纵杆固定座及固定座总成,包括底座,在底座中央设有操纵杆球头支撑孔;所述底座是由铝合金压铸而成的整体;在底座上操纵杆球头支撑孔内固定有一套粉末冶金衬套,所述粉末冶金衬套由上粉末冶金衬套和下粉末冶金衬套两部分组成,且两部分对称放置,其中间形成一球形腔体。通过采用铝合金压铸而成的整体式底座结构,提高了底座强度,降低了整车质量;用粉末冶金衬套代替原有的塑胶球碗,提高了装配精度,同时延长了整个固定座总成的使用寿命,简便实用。

1203

1203

0

0

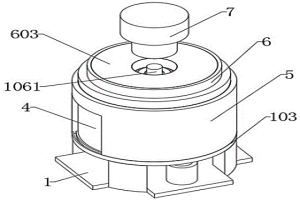

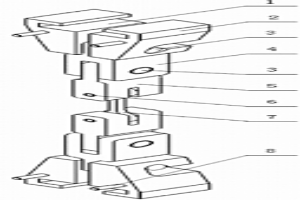

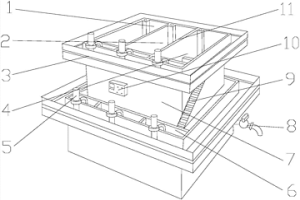

本发明提供了一种粉末冶金的压制模具,涉及成型模具技术领域,包括:承载底座、螺纹套筒、成型底块、承载套框、载料支框、回收支框和成型压块;所述承载底座顶部固定安装有承重支柱;所述螺纹套筒套设于成型支柱外侧;所述承载套框固定安装于装配支座顶部;所述载料支框滑动设置于承载套框内侧;所述回收支框固定安装于载料支框顶部,回收支框底部固定安装有安装支环,同时安装支环设置于安装卡槽内侧,回收支框内侧固定安装有回收框;通过调节螺块调节限位弹簧的支撑位置,进而同步调节装配支块的承载位置,使成型底块配合成型料座,对不同分量的原料进行承载;解决目前多数压制模具只能够对单一厚度的工件进行压制成型的问题。

1118

1118

0

0

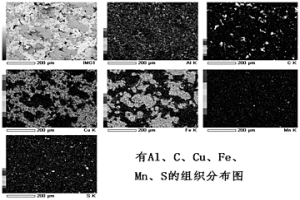

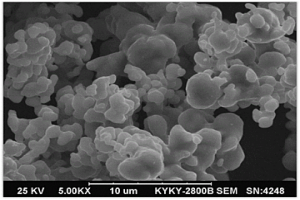

本发明提供了一种高耐磨Fe‑Cu基粉末冶金复合材料及制备方法,该复合材料包括如下重量百分比的组分,Cu的含量为22%~43%,Al的含量为1%~4%,C的含量为2%~4%,MnS的含量为1%~2%,其余为Fe;各组分的重量百分比之和为100%。本发明通过合理的控制Fe、Cu与各摩擦和润滑组元的比例,优化基体组织结构,然后协同匹配适当烧结工艺,使复合材料具有优异的耐摩擦磨损性能,适于工业化应用。

831

831

0

0

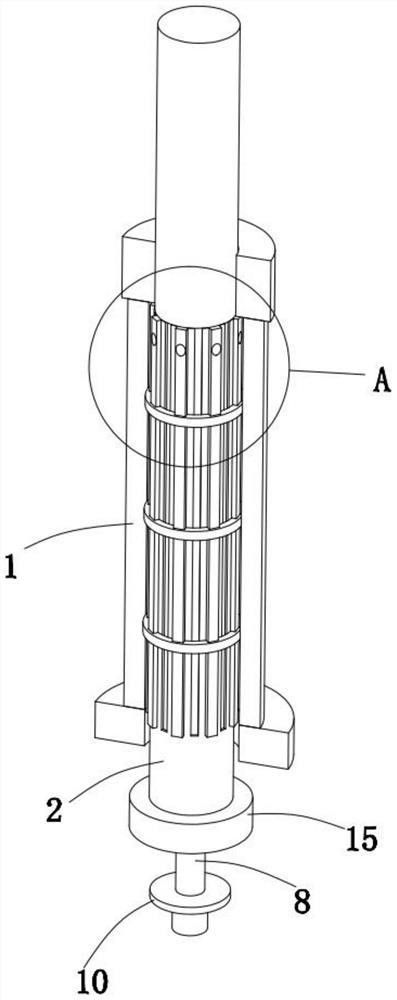

本发明涉及粉末冶金技术领域,尤其是一种粉末冶金防弯成形芯棒结构,包括模冲、芯棒主体,所述模冲中插设有芯棒主体,所述模冲内芯棒主体上沿周向固定设有若干个芯棒配合筋,所述芯棒主体上还同轴套设有若干个与之适配的固定环,所述固定环均固定在模冲上,所述固定环内壁沿周向开设有若干个与芯棒配合筋一一对应的开口,所述开口用于与芯棒配合筋相配合来对芯棒主体进行限位,每两个相邻的所述芯棒配合筋之间的芯棒主体外表面沿着其长度方向开设有导流槽。本发明通过设置芯棒配合筋来与固定环相配合,避免芯棒主体在成形时受轴向压力导致细长芯棒弯曲的情况发生。

1067

1067

0

0

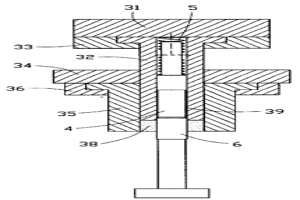

本实用新型提出了一种淬火态粉末冶金件的拉伸试验夹具,包括上夹持装置、下夹持装置,上夹持装置的结构为:在上夹头上通过支撑销铰接有第一连接杆,第一连接杆下又铰接有第二连接杆,第二连接杆的夹持端设有销孔,销孔内穿有定位销;下夹持装置的结构与上夹持装置的结构相同,上夹持装置与下夹持装置上下对称设置。使用本实用新型时,先准备两端带有定位孔的拉伸试样,把本实用新型装在万能材料试验机上,定位销穿过第二连接杆的销孔、拉伸试样的定位孔,把拉伸试样夹持住,然后进行拉伸试验。由于,拉伸试样通过定位销夹持,在拉伸时不会脱出,从而顺利进行淬火态粉末冶金件的拉伸试验。

845

845

0

0

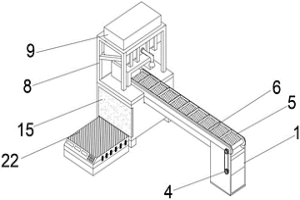

本发明提出了一种同步器的粉末冶金同步环成型后夹持方法,具体为:(1)电磁吸盘下料机器人配置:在粉末冶金同步环的压制设备旁配置工业机器人,并且在工业机器人的手爪部连接有支架,支架上安装有电磁吸盘;(2)压制设备压制同步环成型后,压制设备在上冲回程时,阴模拉下脱模,电磁吸盘下料机器人的电磁吸盘伸入阴模上,将同步环吸取后取出,设备继续成形压制,电磁吸盘下料机器人自动将零件平放在物流器具上的料盒上,实现阵列式放料。本发明设置出电磁吸盘下料机器人,由于采用电磁力吸取同步环,避免了刚性接触,夹持时不损伤同步环,且不会造成磕碰,并且采用矩阵式放料,放料时也不存在磕碰,低了产品废品率。

921

921

0

0

本实用新型涉及电动葫芦生产制造技术领域,且公开了一种冶金专业环链电动葫芦蜗轮传动装置,包括箱体、行走小车、控制器、链条、吊钩、电机、弹簧、蜗杆、蜗轮、传动带、齿轮和链轮,本实用新型通过电机带动齿轮旋转,继而带动传动带的运行,传动带的另一端连接着传动轮,转动着的传动轮带动蜗轮转动,蜗轮转动使蜗轮蜗杆减速装置稳定运行,经过蜗轮蜗杆减速装置的转动减速之后,再通过连接着蜗轮的齿轮把转动力分散到两个相同的链轮上,链轮转动带动了链条的上升和下降,从而达到了能够吊起和放下重物的效果,本实用新型具有传动结构简单、控制效果稳定精细等优点,特别适用于冶金专业的精细作业。

1155

1155

0

0

本发明公开了一种洁净燃料发动机粉末冶金高速钢阀座及其制备工艺,以W6Mo5Cr4V2高速钢粉末为基体材料,添加有Cu、Co‑Cr‑Mo和Fe‑Mo硬质颗粒;成分质量百分比为W6Mo5Cr4V2为45%~57%;Co‑Cr‑Mo为13%~17%;Fe‑Mo为4%~7%;Cu为17%~22%;固体润滑剂和易切削成分为2%~3%。本发明采用熔渗烧结和热处理技术降低提升粉末冶金高速钢阀座密度、硬度和耐磨性等,一方面能得到稳定的合金回火马氏体和细小弥散二次合金碳化物。另一方面,基体和硬质颗粒结合更加牢固,摩擦磨损时不容易从基体上剥落。通过熔渗烧结和热处理工艺提升了材料密度、硬度和耐磨性等性能。

1003

1003

0

0

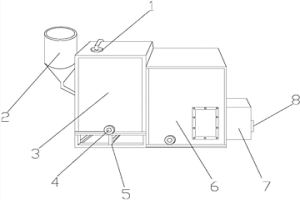

本发明公开了一种利用石灰处理铜冶金废水的装置,其结构包括污水入口、石灰投放器、反应沉淀室、沉淀物排放口、支撑架、澄清室、水质检测箱、达标水排放口,污水入口设于反应沉淀室上表面,石灰投放器位于应沉淀室左侧,反应沉淀室包括金属外壳、石灰投料管、反应沉淀池、沉淀物排放管、过滤水出口、搅拌机支架、搅拌机、污水排入管,石灰投料管嵌入金属外壳内部,沉淀物排放管安装于反应沉淀池底部,反应沉淀池设有过滤水出口,本发明一种利用石灰处理铜冶金废水的装置,在反应沉淀室中添加了搅拌机,石灰放入污水后,搅拌机对其进行搅拌,增加了石灰和污水的混合效率,提高了石灰的利用率,不但节省资源,还节省了处理时间。

1186

1186

0

0

本发明提出了具有外型封闭竖槽零件的粉末冶金一次成形方法,具体步骤如下:(1)与零件的外型封闭竖槽对应设置有片模,片模装入下模冲,置于装粉座上,把阴模套在片模上,下模冲和片模确保装配到位;倒入粉末冶金粉末,摇平粉面,压制成形;(2)一次脱模:上模冲、片模、下模冲以及零件整体从阴模脱出;(3)二次脱模:片模脱出,下模冲在平面上轻磕,上模冲、下模冲均会脱出,完成零件成形。本发明过设置片模,通过两次脱模,实现了具有外型封闭竖槽零件的粉末冶金一次成形,不但提高了材料的利用率,也降低了具有外型封闭竖槽零件的生产成本。

1012

1012

0

0

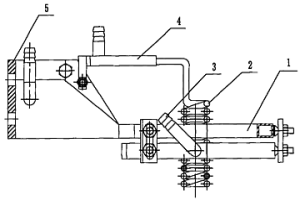

本实用新型提出了发动机粉末冶金正时齿轮淬火感应器,包括外圆齿轮加热感应器,在外圆加热感应器内还设有内孔加热感应器;内孔加热感应器与外圆加热感应器的并联为一体;内孔加热感应器的功率是外圆加热感应器的功率的1/5-1/6。本实用新型采用两套感应器并联方式,调整两套感应器的阻抗,使粉末冶金正时齿轮外圆感应器功率大、内孔感应器功率功率小,满足粉末冶金齿轮外圆、内孔同时加热时粉末冶金齿轮外圆淬火、内孔加热防开裂的需要。与现有技术相比,减少了设备投资及设备故障率,提高了产品质量。

751

751

0

0

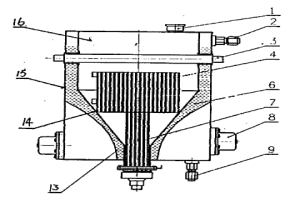

本实用新型涉及一种用于粉末冶金全自动压机的粉末加温系统,该系统储粉箱采用热油和电热均温器同时加热的方式,外部敷以低导耐高温保温材料;送粉靴中采用电阻加热专用均粉器的方式加热温压用粉,外部敷以低导耐高温保温材料,以实现快速加热补偿送粉过程中的热损失并能精确控制粉末温度。整个系统实现了粉末加温与控温以及供粉的动态平衡,而且结构简单、温升快、粉末温度均匀精确,可完全满足粉末冶金科研、开发与研究以及粉末冶金零件生产厂工业化连续生产的需求;价格仅为进口设备的12%,具有较好的性能/价格比。

1206

1206

0

0

本发明公开了一种粉末冶金耐磨钢熔渗烧结淬火一体化技术,所述的粉末冶金耐磨钢材料以W6Mo5Cr4V2高速钢粉末为基体材料,添加有Co‑Cr‑Mo和Fe‑Mo硬质颗粒、Cu;成分质量百分比为W6Mo5Cr4V2为45%~57%;Co‑Cr‑Mo为13%~17%;Fe‑Mo为4%~7%;Cu为17%~22%;固体润滑剂和易切削成分为2%~3%。本发明采用熔渗烧结淬火一体化技术,使粉末冶金耐磨钢表面形貌良好,又能得到合金马氏体组织,缩短制备工艺,减少制备时间,节能增效。

1191

1191

0

0

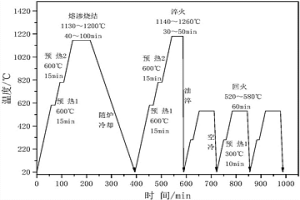

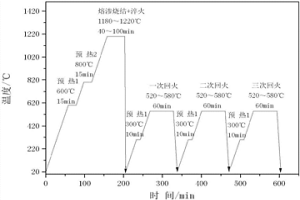

本发明公开了一种用LD钢制造复杂异形粉末冶金模具的热处理工艺,特征是采取盐浴油淬、变温多次回火的工艺,具体步骤为:第一步,840℃~860℃预热,保温时间按0.20~0.50分钟/毫米计算;第二步,1110℃~1130℃淬火,保温时间按0.12~0.18分钟/毫米计算;第三步,550℃~570℃回火一次,保温时间120分钟;第四步,590℃~610℃回火两次,每次保温时间90分钟。该热处理工艺使模具在保持一定强度的同时获得了极高的韧性,有效地解决了复杂异形粉末冶金模具在使用过程中掉边、掉角和开裂等早期失效的问题,模具的寿命大大提高,经济效益显著。

1105

1105

0

0

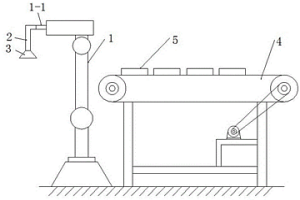

本实用新型提出了同步器的粉末冶金齿圈成型后取件及摆放自动化系统,由工业机器人、电动循环传输带构成,所述工业机器人、电动循环传输带由近至远布置压制成型设备旁;在工业机器人的手爪部连接有支架,支架上安装有电磁吸盘,从而形成电磁吸盘下料机器人;在电动循环传输带放置有多个放料盒。采用本实用新型,电磁吸盘下料机器人的电磁吸盘伸入阴模上,将齿圈吸取后取出,设备继续成形压制,电磁吸盘下料机器人自动将零件平放在电动循环传输带上的放料盒中,实现阵列式放料,从而实现粉末冶金齿圈成型后取件及摆放自动化。

770

770

0

0

本发明提出了整体式阀套及其粉末冶金工艺方法。其技术方案为:整体式阀套,包括整体式阀体,整体式阀体内孔壁上沿圆周均布设有四个封闭油槽,在阀体的一端设有两个轴向进油孔分别与其中两个封闭油槽相通。整体式阀套的粉末冶金工艺方法,是通过一次压制成形,在温度1150-1160℃的范围内渗铜烧结1-1.5小时,经过热处理、深冷处理,完成零件的粉末冶金工艺。本发明的整体式阀套通过设置轴向进油孔与封闭油槽相通,简化了产品结构,能实现一次粉末冶金成形。整体式阀套在粉末冶金工艺中,一次成形,降低了产品的生产成本,通过深冷处理,整体式阀套组织内部的奥氏体完全转换为马氏体,从而保证整体式阀套的机械性能。

726

726

0

0

本发明提出了变速箱同步器齿座及粉末冶金生产工艺方法。技术方案如下:变速箱同步器齿座,采用粉末冶金材料,组分按重量百分比计:石墨为1-2%,镍为4-6%,铜为2-4%,钼为0.5-2%,余量为铁。所述变速箱同步器齿座的粉末冶金生产工艺方法,步骤如下:a、按粉末冶金材料的组分配比准备材料,把各组分混合均匀;b、压制成形;c、送入粉末冶金烧结炉烧结;d、用油淬淬火处理;e、将淬火后零件装入容器,加入液氮进行深冷处理,时间为12-24小时。本实用新型采用合理配比的粉末冶金及粉末冶金工艺完成零件的制造,在保证机械性能的前提下,材料利用率提高到90-98%;在粉末冶金生产工艺方法中,采用深冷处理,得到极细的马氏体组织,提高了零件的综合机械性能。

1075

1075

0

0

本实用新型涉及废旧铅酸电池回收技术领域,公开了一种电池隔板分拣装置,包括电机箱,所述电机箱的内部设置有第一电机,所述第一电机的一端设置有第一转动轴,所述第一转动轴的外表面传动连接有传动机构,所述传动机构的外表面设置有传送床。本实用新型具有以下优点和效果:启动第一电机使第一转动轴带动传动机构使传送床开始运行,当废旧电池隔板被运送到传送床的外表面时,工作人员便可开始对电池隔板进行查验分拣,将电池隔板外表面粘附的其他杂质进行分离,同时打开开流阀使清洗液通过出液管再由喷嘴进行喷洒,通过喷嘴的喷洒对隔板进行清洁处理,从而减少分拣隔板的后续清洁处理工序,使电池隔板分拣效果更佳。

1064

1064

0

0

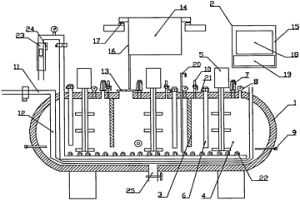

本实用新型公开了一种高压氧气浸出釜,属于设备技术领域。包括釜体和控制装置,釜体内设置有均匀分布的隔板将釜体分割为至少两个反应区,反应区内均设置有搅拌装置、加热管、安全阀、压力表、温度传感器、排气阀,加氧管和冷却管设置于釜体底部,釜体上设置有加料口,控制装置包括加料控制装置和参数控制装置,加料控制装置包括计量罐和位于计量罐下方的计量称,参数控制装置包括温度自动控制装置、氧气流量自动控制装置。本实用新型提供的一种高压氧气浸出釜,自动化程度高,实现了精准配料,结构合理,使用效率高。

1028

1028

0

0

本发明涉及一种磷酸铁的制备方法、磷酸铁锂的制备方法。所述的磷酸铁的制备方法包括:将硫酸渣和亚硫酸盐在水中混匀,得到第一混合体系;向第一混合体系中加入磷酸和缓冲剂后进行浸出反应;对浸出反应后得到的浆料进行第一固液分离,得到第一滤液和第一滤渣;向所述第一滤液中通入空气后进行第一搅拌反应;对所述第一搅拌反应后得到的浆料进行第二固液分离,得到第二滤液和第二滤渣;所述第二滤渣进行煅烧;其中,所述浸出反应的压力为0.25~0.5MPa;所述浸出反应的反应体系的pH为1.5~3;所述缓冲剂包括磷酸二氢钠和/或磷酸氢二钠。所述的磷酸铁的制备方法,能够利用硫酸渣中的铁源,降低磷酸铁的制备成本,方法简单,易操作。

1297

1297

0

0

本发明公开了一种自动清洗格栅式铜萃取槽,其结构包括混合槽、澄清槽、围栏、萃取槽、主体、排料口、楼梯、自动清洗控制箱、槽体,混合槽设于澄清槽左侧,澄清槽安装于主体上方,主体四周设有围栏,槽体由材料层、隔热层、合金层、空气层组成,本发明一种自动清洗格栅式铜萃取槽,在结构上独立设置了槽体,将铜与提取液一同放入混合槽中,并通过电机搅拌进行混合,混合后导入澄清槽中进行沉淀,随后导入萃取槽中进行萃取,废料通过排料口排出,当铜与提取液进入混合槽时,首先与材料层接触,隔热层将热量阻挡在隔热层外,合金层保证了整体槽体的硬度,由此保证了在使用一段时间后不会出现漏液的现象,提高了使用范围。

1123

1123

0

0

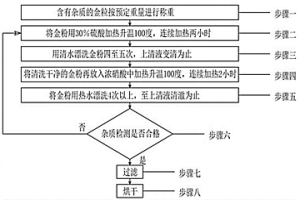

本发明提供了除去金粒中难分杂质的方法,除去金粒中难分杂质的方法,包括以下步骤:首先将含有杂质的金粒按预定重量进行称重;将预定重量的金粒送入搅拌罐中,加入电导率小于0.055μS/cm的纯水在80‑95℃下和浓度为25‑35%的硫酸溶液中浸泡,并加热升温到100‑110℃,加热时长为2‑2.5小时,进行搅拌混合反应;步骤二中的金粒再用电导率小于0.055μS/cm的纯水在70‑98℃下,重复漂洗金粒4‑5次,直至溶液pH=6.0‑9.0,静置至上清液变清,过滤上清液,本发明除去金粒中主要成份银和铅,再进一步除去铜和锌及其他杂质,通过功关实验,将银的含量控制在0.1%以下,铜铅锌杂质基本除去,其他杂质控制在0.75%以下,可得到99.10以上的金粉,通过化学方法能够得品位较高的金产品。

1128

1128

0

0

本发明提出了一种花键轴头组件及其制造方法。其技术方案为:一种花键轴头组件,包括花键轴头,花键轴头采用的材料是合金钢,花键轴头的一端通过镶铸工艺整体复合有套,套的材料为铸钢。所述花键轴头组件的制造方法,具体步骤如下:(1).采用镶铸工艺,将用合金圆钢为材料的半成型轴头埋入造型好的砂型型腔内;然后浇注熔炼好的铸钢钢水,钢水进入型腔后与合金圆钢的需求面熔合,得到轴头与套整体毛坯;(2).轴头与套整体毛坯进行调质处理;(3).常规机加工,得到花键轴头组件。本发明通过结构改进,采用镶铸工艺替代原有的花键轴头组件后,具有生产成本低、制作周期短的优点;花键轴头组件满足图纸设计技术要求。

837

837

0

0

本实用新型公开了一种钒矿焙烧料浓缩提钒用立式堆浸罐,包括混凝土基座,混凝土基座的顶部固定连接有堆浸罐本体,堆浸罐本体的内部转动连接有转轴,转轴的表面固定连接有连接板,连接板的一侧固定连接有翻料板,堆浸罐本体的右侧固定连接有支座,支座的顶部固定连接有电机,电机输出轴的一端通过联轴器固定连接有转柱,本实用新型涉及有色冶金技术领域。该钒矿焙烧料浓缩提钒用立式堆浸罐,通过电机带动转柱转动,配合第一齿轮和第二齿轮带动转杆转动,进而利用链条传动带动转轴转动,使得翻料板对物料翻动,同时通过喷淋头喷出堆浸液,操作方便,有效的减少了耗水量,并且钒矿与堆浸液接触完全,提高了提钒的工作效率。

2027

2027

0

0

本发明的目的是为了解决现有技术中存在芯棒大部分位置在自由无径向束缚状态下工作,在成形时受轴向压力导致细长芯棒弯曲,在反复工作中,过早因为疲劳应力而断裂,不仅模具成本极高,而且频繁更换芯棒严重影响加工效率的缺点,而提出的一种粉末冶金防弯成形芯棒结构。

中冶有色为您提供最新的湖北十堰有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!