全部

2769

2769

0

0

本发明的目的在于提供一种含碳硫砷金矿的绿色浸金方法,本发明采用的药剂为绿色环保药剂,不含有毒的氰化物,环境友好。

1085

1085

0

0

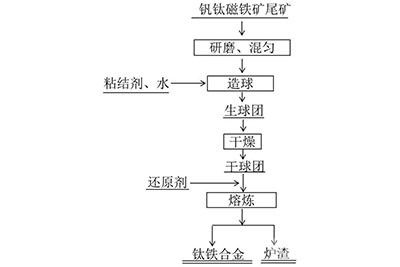

本发明属于火法冶金技术领域,具体涉及一种利用钒钛磁铁矿尾矿制备钛铁合金的方法。

902

902

0

0

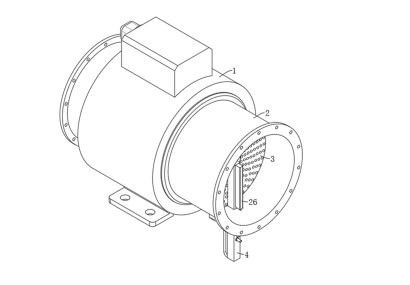

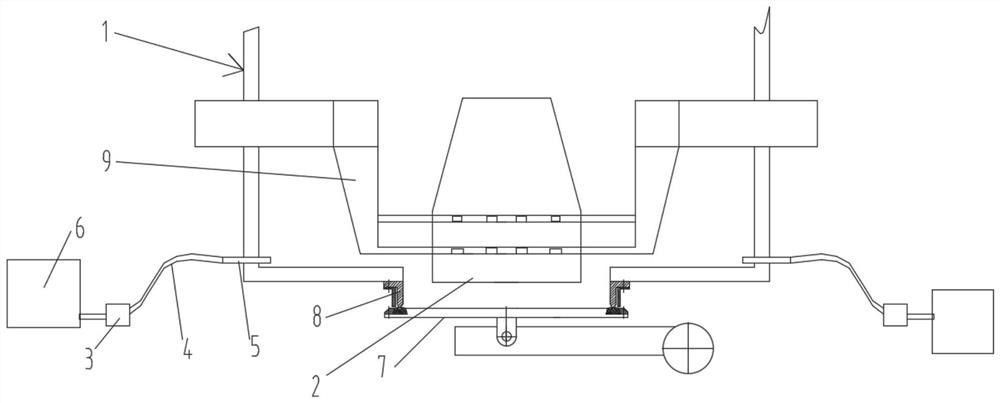

桥式起重机是安装于车间、仓库和料场上空进行物料吊运的起重设备。桥式起重机可以充分利用桥架下面的空间吊运物料,不受地面设备的阻碍。它是使用范围最广、数量最多的一种起重机械。桥式起重机常用于冶金行业,是冶金企业必不可少的起重设备,承担吊运钢铁水等高温液态熔融金属的桥式起重机,国家有严格标准。现有给起重机钢丝绳加油的方式方法装置层出不穷,但至少存在以下缺点:只局限于加油,加油不充分,效果不好。本发明的实施例提供了一种起重机钢丝绳加油设备,包括喷出装置、管路系统、供油加压系统、吹风装置以及供酸加压系统;

512

512

0

0

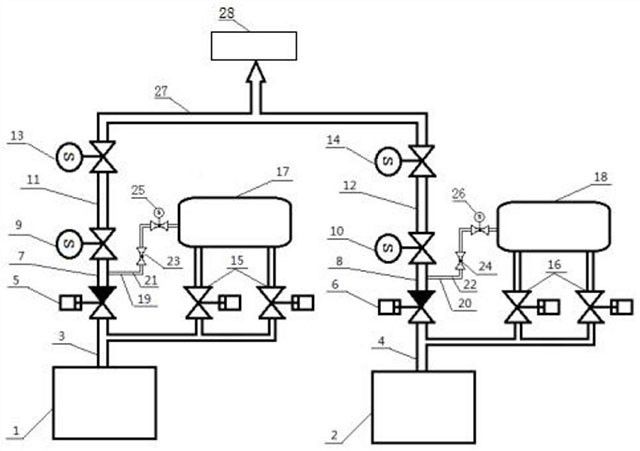

本发明提供了一种高炉风机出口止回阀开启试验回路,本发明结构简单、操作方便、安全可靠,在风机启动后就可离线对风机出口止回阀进行开启试验,不影响高炉生产,避免在送风或倒换风机时出现止回阀打不开的问题。

637

637

0

0

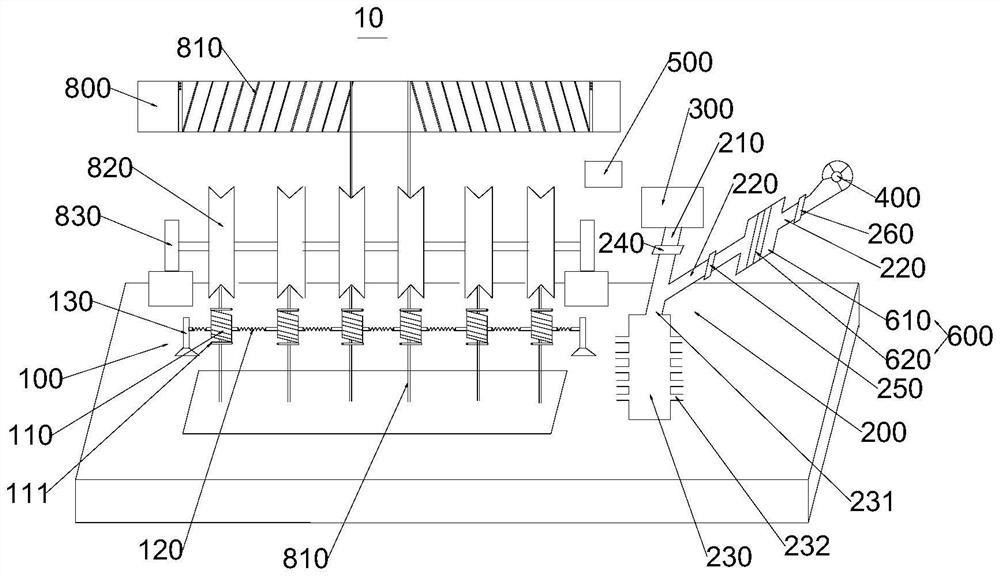

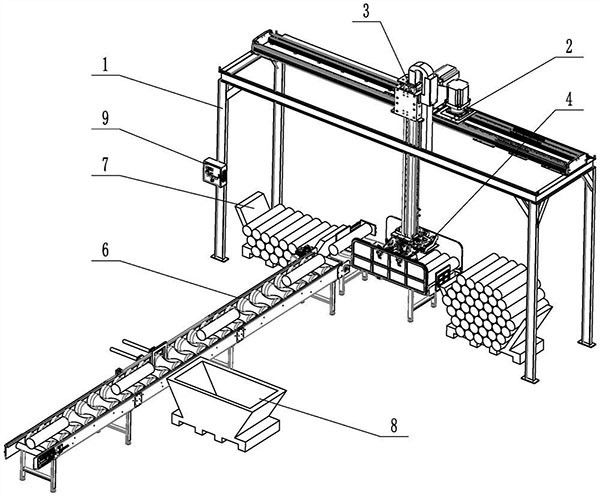

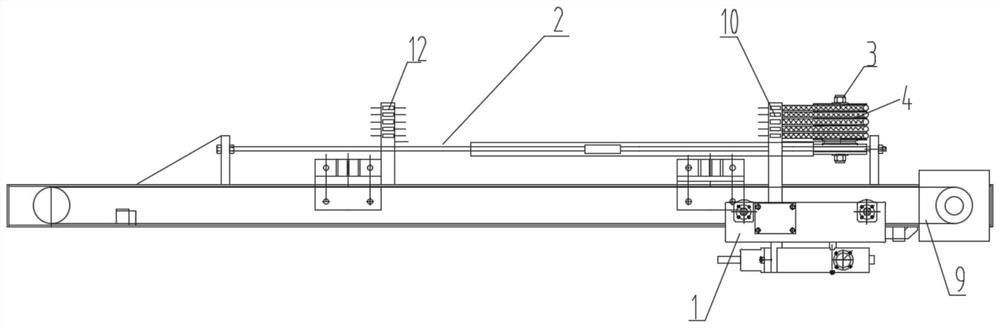

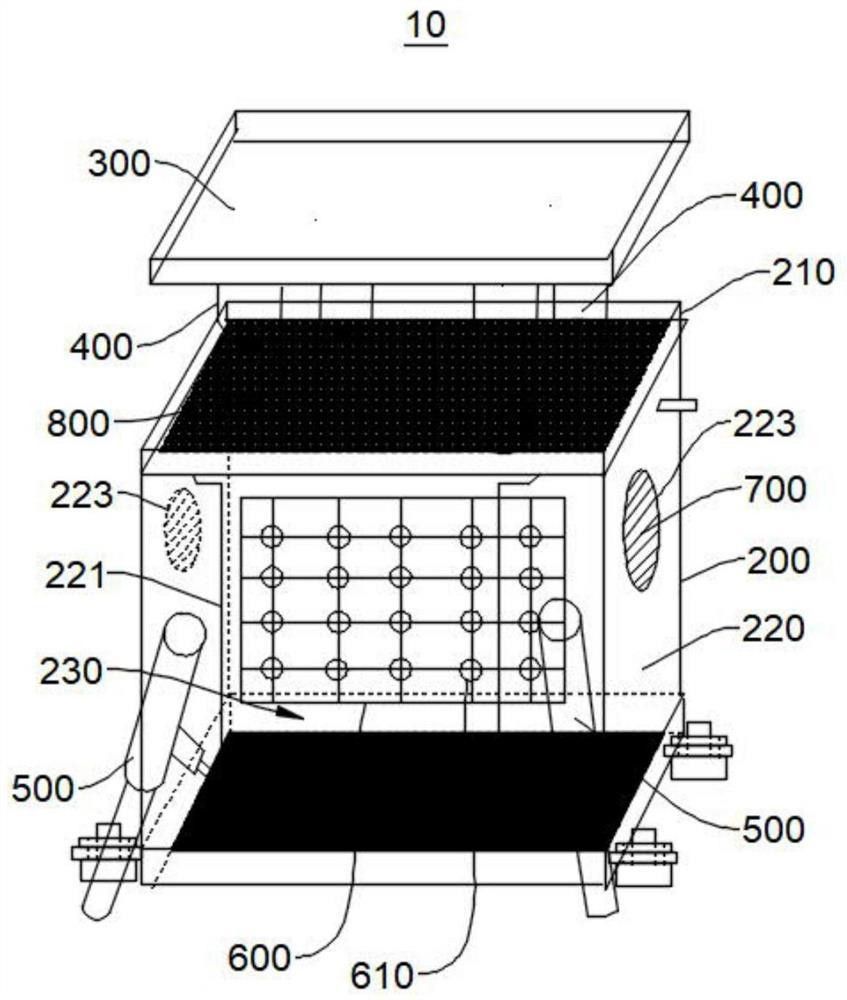

铝圆棒是多种机械设备零部件的加工基础,具有多种用途,目前行业中多采用机械加人工辅助的方式进行码垛,由于近些年行业的迅速发展产量大幅增加,导致劳动力需求显著提高,难以满足生产需求,生产力难以较快的提高。为解决现有技术的不足,本发明提供了一种用于铝圆棒自动码垛设备,它能够将原需5个人的工作量精简到1个人即可,不但解决了劳动力问题,还节省了人员成本,初步计算全年可节省人工成本约30万元,同时将原本人工操作升级为设备自动化操作,消除了人工操作所产生的各种安全隐患。

983

983

0

0

本发明的目的就在于通过设置降温机构,提高残渣的散热以及排渣效率;通过设置助推机构,其与降温机构的配合使用,对残渣进一步散热,加快残渣排出速度,并且对夹杂在残渣中的金属进行分离,减少资源浪费。

1327

1327

0

0

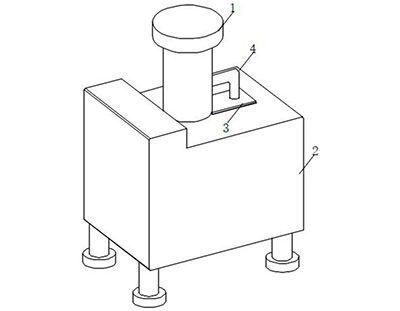

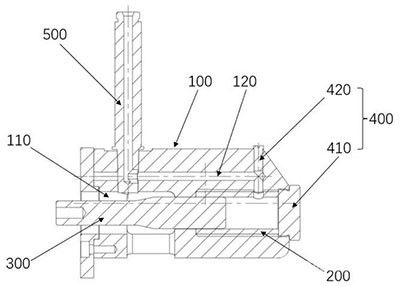

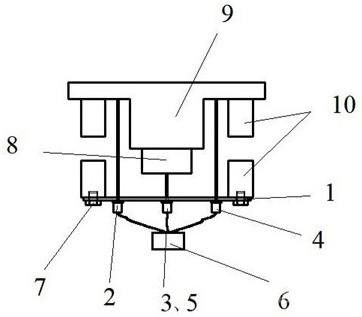

多滑块压铸机系统中,用于填充液态金属的注射系统为鹅颈装置,其鹅颈装置用于在滑动模具处于关摸位置时,将具有压力的液态铸造材料注射入滑动模具的模腔内。本发明涉及金属铸造技术领域,具体地,涉及热铸用鹅颈装置及其多滑块压铸机。

1369

1369

0

0

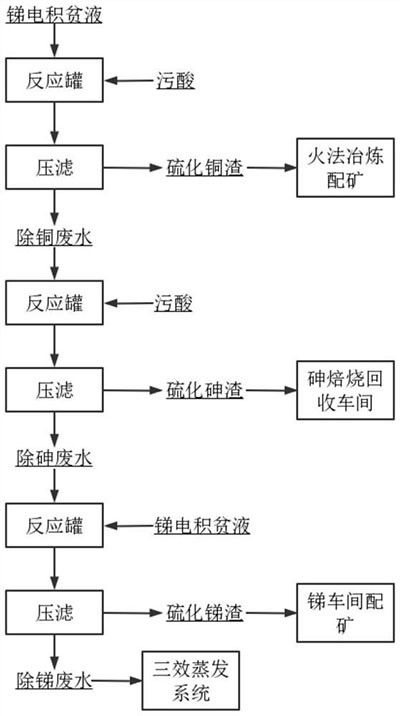

本发明涉及一种梯级回收污酸中有价金属的方法,尤其涉及一种利用锑电积贫液梯级回收污酸中有价金属的方法,其属于化工冶金技术领域。

1019

1019

0

0

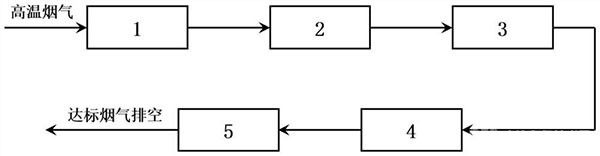

本发明的目的在于提供一种冶金烟气高效除尘与发电系统及其工作方法,能够在高温状态下除去冶金烟气的固体颗粒,增加余热锅炉内的传热效果和深度利用烟气的余热。

961

961

0

0

本发明涉及冶金技术领域,更具体地说,涉及一种在出钢过程中通过炉身埋入喷吹元件向熔体吹入惰性气体或同时喷吹碳粉以降低炉内熔体氧含量和减少转炉冶炼周期时间的方法与装置。

1954

1954

0

0

本发明属于冶金技术领域,具体涉及一种610MPa级低成本热轧高强大梁带钢的生产方法,包括以下工序:铁水KR脱硫预处理→转炉冶炼→LF精炼→连铸→铸坯加热→粗轧→精轧→卷取。带钢化学成分及重量百分比为C:0.08%~0.11%,Si:0.10%~0.30%,Mn:0.90%~1.30%,P≤0.020%,S≤0.010%,Nb:0.005%‑0.030%,Ti:0.035%‑0.070%,Als:0.020%~0.050%,N≤0.0050%,余量为Fe及其他杂质。降低生产成本和冶炼控制的难度,节约合金成本,具有良好的成型和高延伸率。

2282

2282

0

0

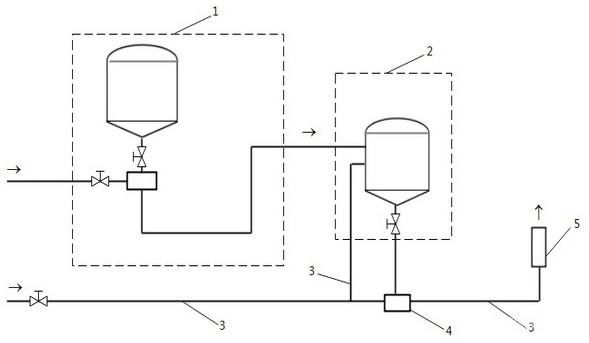

针对上述不锈钢渣干法还原过程中环境不友好、成本较高以及还原效果不稳定等难题,本发明的目的在于:提供一种高效稳定回收不锈钢渣中铬资源的方法,还原后的铬单质与还原剂硅聚集沉淀形成微碳铬合金,还原后的尾渣可以直接返回不锈钢企业作为炼钢过程中的造渣剂循环利用,从而实现不锈钢渣的高效回收利用。

1970

1970

0

0

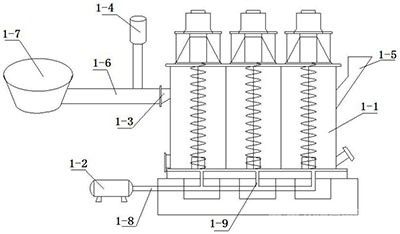

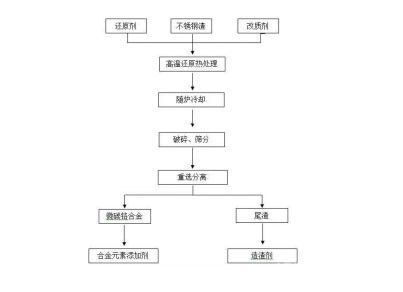

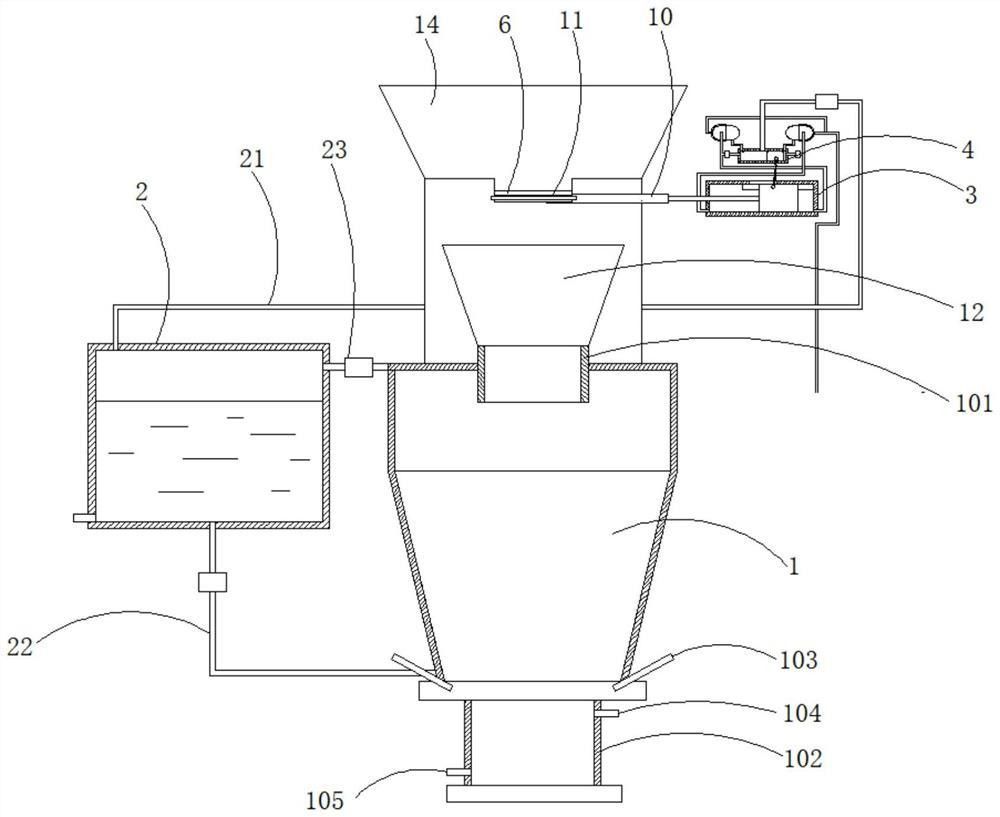

现有技术中,烧结炉在烧结金属粉过程中,会产生大量的废气,这些废气一般会通过过滤设备过滤后排放到空气中,然而现有的过滤设备在过滤废气时,需要定时更换过滤滤芯,并且滤芯中过滤出的灰尘直接当做废物进行处理,这会导致残留在废物内的金属粉造成浪费。本发明的目的是为了解决现有技术中的不足,而提出的一种刀片金属粉末冶金用烧结炉废气处理装置及处理方法。

1941

1941

0

0

本实用新型属于起重机技术领域,特别是涉及冶金专用提升翻转吊钩。

1912

1912

0

0

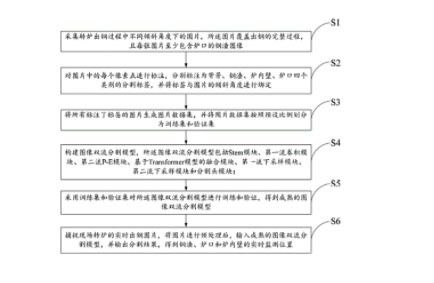

本发明实施例提供了一种转炉下渣监测方法及系统,以提高下渣监测的实时性和准确性。

1995

1995

0

0

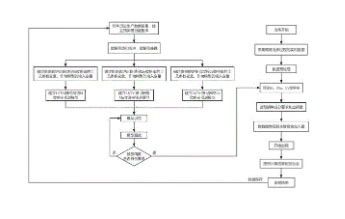

本发明的主要目的是提出一种转炉出钢过程合金加入量的确定方法和系统,旨在解决目前在转炉出钢过程合金加入量确定时存在准确度低且经济效益差、难以解决多分类问题,难以完整考虑转炉炼钢过程的问题。

2503

2503

0

0

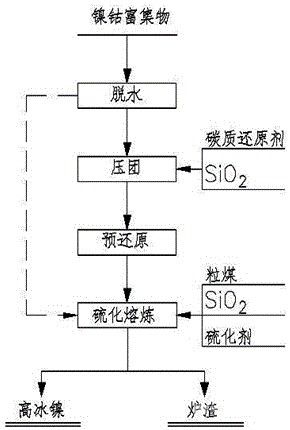

本发明的目的之一在于提供一种镍钴富集物生产高冰镍的方法,旨在解决现有镍钴富集物直接湿法冶金造成工艺流程长、试剂消耗量大、成本高和过程渣量大的技术问题。

1810

1810

0

0

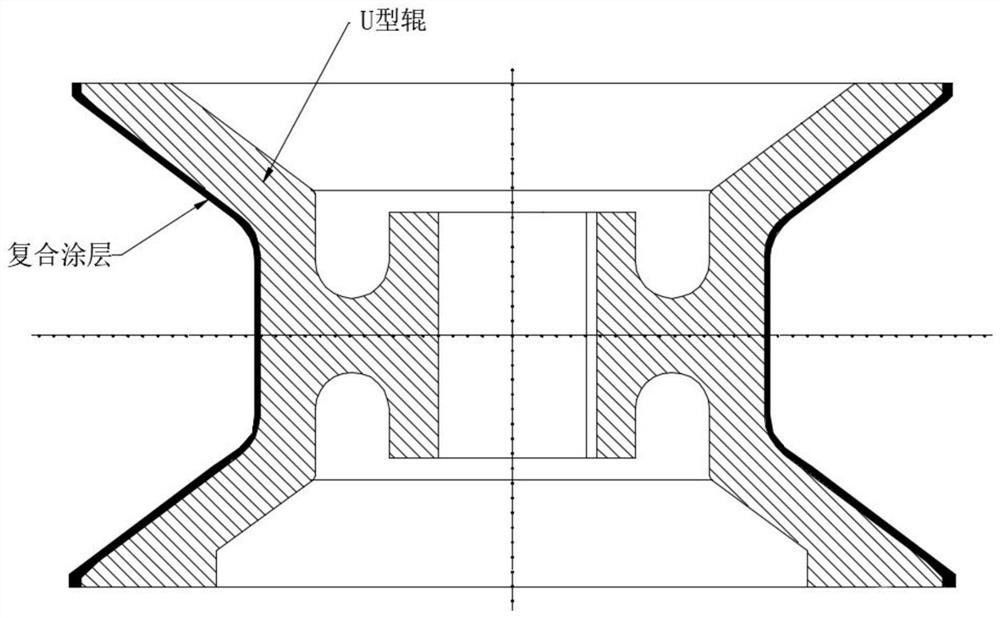

本发明涉及轧钢冶金输送辊的技术领域,尤其涉及提高U型辊表面硬度耐磨的复合涂层及U型辊的生产工艺。

2121

2121

0

0

本申请的目的在于提供一种开口机的凿岩机油管运行装置及其工作方法,以解决现有技术中存在的技术问题:解决现有技术中油管运行装置易损坏,可靠性差的技术问题。

2325

2325

0

0

本发明涉及冶金行业技术领域,具体而言,涉及磁盘吊梁支撑结构及磁盘吊装设备。

1953

1953

0

0

本申请的目的在于提供高炉调节阀的除尘装置,以解决现有技术中存在的技术问题:即如何避免了长期积灰结垢后对调节阀摇臂进行卡阻使其无法正常开关,如何保证调节阀的正常使用。

1870

1870

0

0

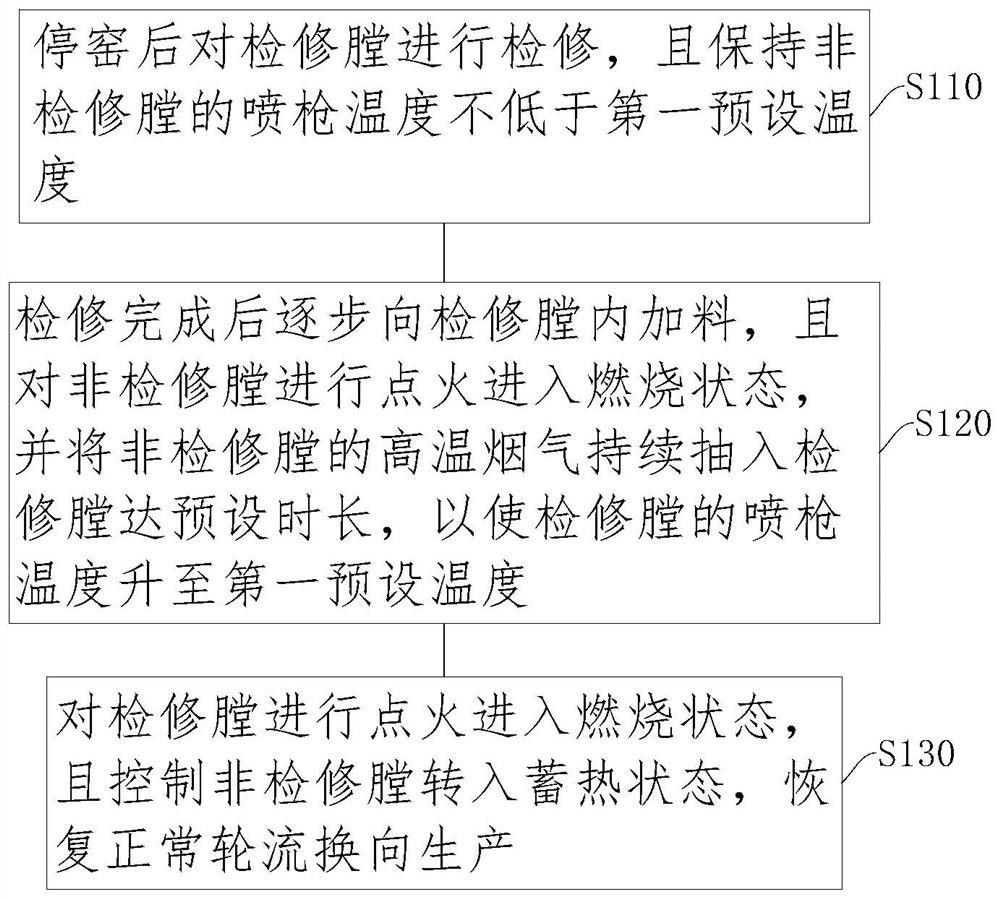

本发明的目的在于提供一种双膛窑检修后兑火提温快速复产方法,能够在检修完成后快速实现复产,缩短提温时间,提高复产效率,避免产生废料和浪费燃料的情况发生。

2651

2651

0

0

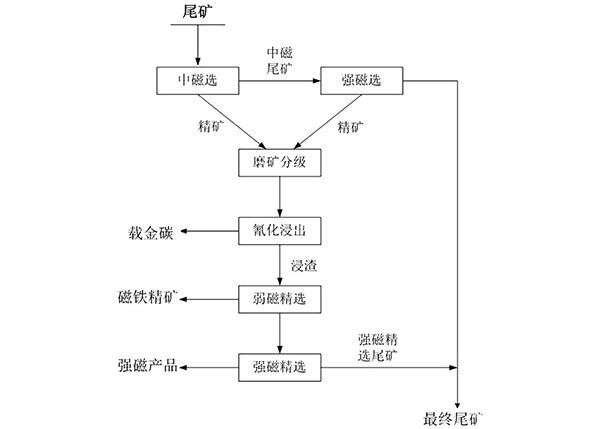

金银铁共伴生矿石尾矿中有价元素的回收方法,其特征在于,其工艺技术路线为:载金银铁矿物梯级磁选,将尾矿采用中磁选回收强磁性的磁铁精矿及含磁铁较低的载金银连生体,中磁选尾矿采用高场强高梯度强磁选回收弱磁性的铁矿物及其载金银连生体;

1591

1591

0

0

本发明的目的是为了解决现有技术锑金属熔炼高炉断电后工作效率变低且热平衡,而提出的锑锭生产系统及其锑金属熔炼高炉。

3178

3178

0

0

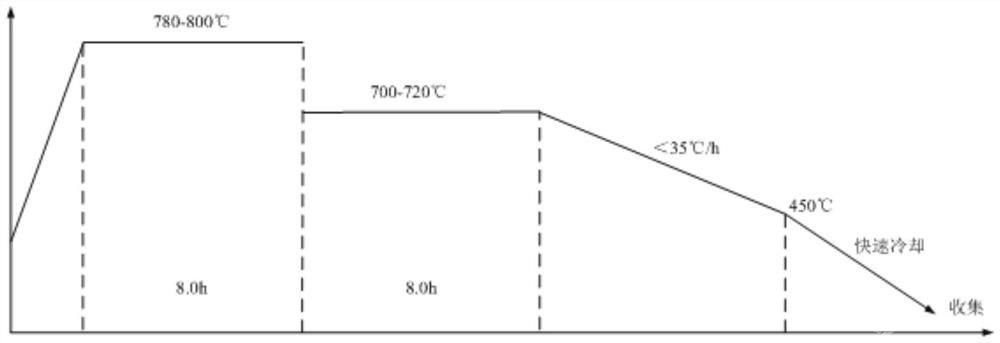

本发明属于冶金工程的技术领域,具体的涉及一种降低20CrMnTiH钢硬度的球化退火工艺。

1780

1780

0

0

本发明涉及测量万能辊系轴向窜动量的装置及方法,属于冶金行业型钢轧制设备及方法技术领域。

北方有色为您提供最新的有色金属火法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日