全部

857

857

0

0

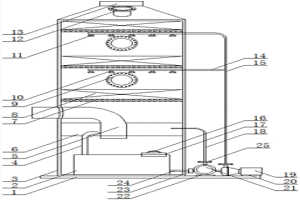

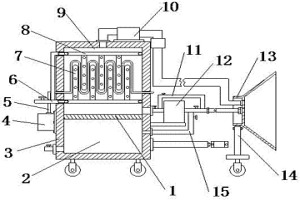

本实用新型公开了一种用于烟气处理的鼓泡式吸收转化装置,包括底板,所述底板的上端固定有吸收塔筒体,所述吸收塔筒体内设有空腔,所述空腔内设有鼓泡板,所述空腔内等间距设有三个吸收填料和下层塔板,且同一端的一个吸收填料和下层塔板为一组,同一组内的吸收填料固定在下层塔板的上端,所述鼓泡板位于其中一个下层塔板的下端,所述底板的上端固定有第二垫板,所述第二垫板的上端固定有药剂补液泵。本实用新型实现了对吸收剂充分吸收的功能,且安装连接方便,采用鼓泡强制混合吸收和喷淋吸收相结合的烟气处理方式,在不增加设备费用的基础上,可以增加烟气处理的效果,提高了企业的经济效益,达到了国家环保要求。

798

798

0

0

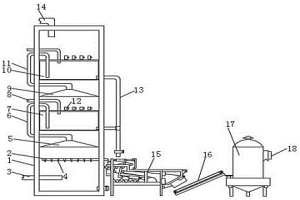

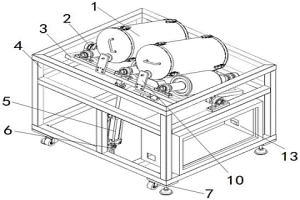

本实用新型公开了一种冶金用烟尘收集装置,包括处理塔和压滤机,所述处理塔一侧安装有压滤机,且处理塔内部从下至上依次固定安装有第一吸收箱和第二吸收箱,并且第一吸收箱和第二吸收箱下方分别固定安装有第一收集斗和第二收集斗,所述第一收集斗和第二收集斗分别通过第一输气管和第二输气管与第一吸收箱和第二吸收箱贯通连接,所述第一吸收箱和第二吸收箱内部均盛放有锌浮渣矿浆制成的混合液,且第一吸收箱和第二吸收箱顶面均贯通连接有排气口。有益效果:本装置便于对烟尘中的二氧化硫进行回收和提纯,便于利用烟尘中的二氧化硫制取硫酸,从而提高了烟尘的利用率,创造经济价值的同时减少二氧化硫排放,更加环保经济。

908

908

0

0

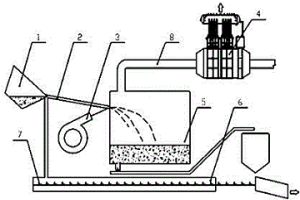

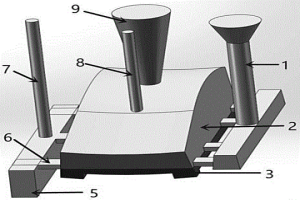

本实用新型公开的液态高温渣余热利用装置包括液态储渣罐(1),钢带(2),送风机(3),余热锅炉(4),碎渣罐(5)及管路附件(8),所述的液态储渣罐与碎渣罐通过钢带连通,在输送钢带位于碎渣罐的进口前端下部设置有送风机,碎渣罐的上部通过管道附件与余热锅炉连通。通过该装置实现对液态高温渣的余热再利用,最大限度回收能量,避免能源的浪费和对环境的污染,降低设备的投入费用和运行成本,提高生产的安全可靠性。避免了原水冷高温渣系统发生爆炸的危险。

950

950

0

0

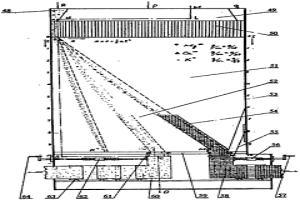

本发明为一种获得离子而设计的一系列方法和设备:离子的分离、筛分、过滤、干燥、利用的方法和设备,该方法利用离子具有正负电性特性,在离子通道两侧设置正负电场,又在通道空间上下多层设置磁场,电场磁场构成对流过通道的离子产生电力、磁场法拉第力协同作用,迫使正负离子互相分离,并采用相应方法将离子筛分、过滤、干燥等项处理,得到干燥的正离子和负离子(包括离子团),再将正离子通负电,得到金属粉末和用阳极剥夺负离子(团)的电子,使呈现极强的氧化性,用来进行离子化工,设计的“负离子放电反应室”,可以完成硫酸、硝酸之类高难点化工生产;这就是离子化工、离子冶金、离子炼钢;还可以淡化海水,净化城市污水。

1222

1222

0

0

本发明公开了一种便于冶金设备降温的装置,包括分隔板、第二腔体、罐体、制冷器、冷气管、进水管、漏孔管、圆环管、第一腔体、吸风机、U型管、抽水泵、锥形斗盖、撑杆和L型管。本发明结构合理,便于将常温的自来水将至零度,有利于吸收冶金炉内较多的热量,改变了用常温自来水直接对冶金炉进行降温的方式,有利于对汽化的水蒸汽进行吸收冷凝成液体,增强了抽水泵一体多用的功能,达到喷水降温以及抽取降温后冶金炉内灌入液体的效果,通过制冷器将产生的冷气经冷气管传递到第一腔体内,使第一腔体内的温度达到零度,通过漏孔管上开设有多个小漏孔,使得自来水呈细线状从漏孔管喷出,有利于常温自来水快速降温。

779

779

0

0

本发明公开了一种冶金物料的全方位混料搅拌装置,包括支撑骨架,所述支撑骨架通过凸头连接块与角度调节装置的一端相连接,角度调节装置的另一端与安装支架相连接,安装支架上设置有旋转辅助装置,所述安装支架的下表面设置有驱动电机,驱动电机通过皮带与旋转辅助装置相连接,本冶金物料的全方位混料搅拌装置可以通过旋转辅助装置使盛料装置进行转动,有效的对盛料装置内的物料实现搅拌混合,同时角度调节装置可以改变盛料装置的位置,进一步提升物料的混合搅拌效果,通过辅助顶紧装置有效的对盛料装置起到限位作用,防止盛料装置滑落,通过对盛料装置进行顶紧,有效避免物料发生散落现象的发生。

774

774

0

0

一种砂型生产陶瓷颗粒增强双金属基锤头的方法,其工艺流程为制做脱箱造型、上涂料、装箱、头朝下定向凝固、振动浇注成形、对锤头再加工制得成品。借由上述技术方案,本发明一种砂型生产陶瓷颗粒增强双金属基锤头的方法采用头朝下、定向凝固,使高铬铸铁材料自身的潜在性能得到了极大的发挥,节约了资源,提高了锤头的使用性能;陶瓷颗粒可按需固定到需要耐磨的部位,有效的解决了刷柄问题。同时砂型生产采用平着造型、立着浇注,增大压力头的高度,使基体金属完全渗入到陶瓷颗粒周围,对其形成有效的依托作用,使不同材料的优势得到了充分的发挥。

931

931

0

0

本发明涉及铸造领域,具体公开了一种消失模生产陶瓷颗粒增强双金属基锤头的方法,其生产制备流程包括:制作锤头模样、放置陶瓷预制块、上涂料、箱内粘接锤头模样、头朝下定向凝固、真空负压先烧后浇、振动浇注成形、对锤头再加工制得成品。该方法生产的锤头无分型面,外型规整,减少了由于错箱、胀箱造成的废品;锤头尺寸精度高,减少了打磨量,既降低了劳动强度,又减少了金属的损失;且锤头耐磨性好,使用寿命长,更加具有实用性。

1003

1003

0

0

本发明公开一种TC4钛合金板的短流程制备方法,步骤如下:EB板坯制备、焊接包覆、根据成品板厚度选择1~3火次轧制目标厚度,焊接包覆具体为在板坯上下表面均焊接一层纯钛覆板,采用自动点焊机将覆板分别焊接在板坯上下表面,采用手工氩弧焊加焊丝进行封边焊接;当1火次或2火次轧制制得为半成品坯料时,先对其进行表面处理在进行下次轧制,当选择1火次、2火次或3火次轧制制得的为成品板时,先对一火、二火或三火轧制的板材进行大气退火,退火温度700~870℃,保温时间≥30min,退火后再进行表面处理,本发明通过对焊缝强度、轧制温度、轧制火次变形率的改进,缩短生产流程,降低生产成本,提高得料率,制备出组织与性能良好的TC4钛合金板材。

840

840

0

0

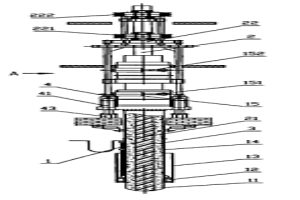

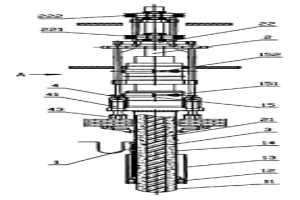

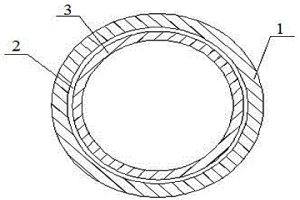

本实用新型涉及电炉冶金领域,特别是涉及一种用于大型金属硅电炉的复合自焙电极,复合自焙电极包括电极钢筒总成,电极糊,电极钢筒总成上具有电极钢筒和钢筒抱闸装置,其结构要点还包括芯棒总成和电极压放装置,芯棒总成具有石墨芯棒和芯棒抱闸装置,芯棒总成位于电极钢筒总成的中心,电极糊位于石墨芯棒与电极钢筒所形成的空间,电极压放装置具有复数个提升油缸和复数个连接机构,连接机构分别把钢筒抱闸装置和芯棒抱闸装置与提升油缸固定连接,通过提升油缸的驱动实现电极钢筒和石墨芯棒的升降动作,该复合自焙电极提高了自焙电极的强度,实现了复合自焙电极的压放操作,结构简单,操作方便,提高了生产效率,保证了在冶炼中金属硅的产品质量。

1133

1133

0

0

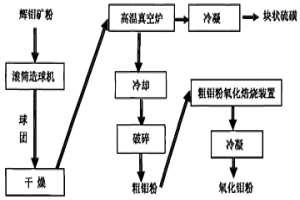

本发明涉及有色金属冶金技术领域,尤其适用于生产金属钼粉的一种辉钼矿真空分解制备高纯氧化钼的方法,该方法通过两步法制备高纯氧化钼MoO3,第一步先制备有色金属杂质和硫S含量极低的钼粉,第二步通过氧化法将钼粉氧化成高纯氧化钼;可以生产出高纯MoO3粉,同时本发明无SO2废气排放和回收问题;既减轻了排放又提高了资源综合效率。还可作为氢还原制备钼粉的原料,将能得到高纯度的钼粉,应用领域更广。

788

788

0

0

一种高寿命隔热屏用弧形钼板的制造工艺,具体包括具有铼掺杂纳米氧化铝结构的粉体A的制备步骤、纳米氧化镧的制备步骤、钼板的制备步骤、利用钼板制备钼坯的步骤以及利用钼坯压制成目标弧形钼板的步骤。本发明一方面通过复合元素的作用,使钼向外扩散氧化能力减弱,提高钼的抗氧化能力,使用寿命可提高30%以上;另一方面,将粉末冶金与机械卷制相结合,制备的弧形钼板相对密度较高,提高塑性,避免产生裂纹;具有均匀的细晶粒组织,提高物理性能和力学性能。

822

822

0

0

本发明涉及一种金属陶瓷复合衬板的钎焊铸接工艺,所用钎料的组分为:10~70%的Cu粉、20~70%的Ti粉和5~20%的表面活性元素,在钎料中加入10~20%的陶瓷颗粒作为润湿增强相制得复合钎料,使用有机溶剂清洗剂将金属层和陶瓷层擦洗干净,并按照陶瓷层-复合钎料-金属层-复合钎料-陶瓷层-复合钎料-金属层的样式固定装配在一起,放入真空钎焊炉内进行钎焊,钎焊结束后,将金属陶瓷层和金属基体放入铸造模具内浇注钢液进行铸接;制得的金属陶瓷复合衬板韧性好,且有较高的耐磨性能和抗腐蚀性能同时金属陶瓷层占衬板很小一部分,价格便宜,对于水泥、冶金、矿山、电力等行业提高生产效率、节约停产更换时间,综合增加经济效益。

866

866

0

0

本发明公开了一种稀土陶瓷强化钼合金及其制备方法,其中钼合金是由以下体重量分比的组分组成:氧化铝1.2~6.4%,氧化镧0.5~2.5%,余量为钼及不可避免的杂质。本发明的钼合金,再结晶温度达到1350℃,高温抗蠕变性能是稀土钼合金的1.5~2倍,高温硬度是TZM钼合金的1.5~2倍,高温耐磨性为TZM钼合金的2~4倍。本发明制备工艺简单、易于控制、增强颗粒细小、分布比较均匀,在常规的粉末冶金生产钼合金的工艺条件下即可制备出该复合材料,因此本发明具有十分广阔的应用前景。

1221

1221

0

0

本发明涉及电炉冶金领域,特别是涉及一种用于大型金属硅电炉的复合自焙电极及其生产工艺,包括电极钢筒总成,电极糊,电极钢筒总成上具有电极钢筒和钢筒抱闸装置,其结构要点还包括芯棒总成和电极压放装置,芯棒总成具有石墨芯棒和芯棒抱闸装置,芯棒总成位于电极钢筒总成的中心,电极糊位于石墨芯棒与电极钢筒所形成的空间,电极压放装置具有复数个提升油缸和复数个连接机构,连接机构分别把钢筒抱闸装置和芯棒抱闸装置与提升油缸固定连接,通过提升油缸的驱动实现电极钢筒和石墨芯棒的升降动作,该复合自焙电极提高了自焙电极的强度,实现了复合自焙电极的压放操作,结构简单,操作方便,提高了生产效率,保证了在冶炼中金属硅的产品质量。

886

886

0

0

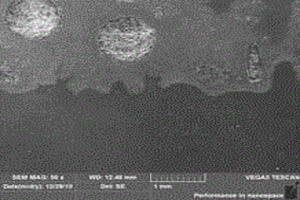

本发明公开了一种高纯均质致密铬刚玉料及其制备方法,主要成分包括Al2O3和Cr2O3,其中Al2O3和Cr2O3的百分含量分别为30~90wt.%和10~70wt.%,制备方法分为两个步骤:一是铬刚玉固溶体的预合成烧结;二是铬刚玉固溶体的电熔致密化;与其它铬刚玉料相比,此法制备的铬刚玉料杂质少,组分和物相更加均匀,致密度更高,具有更高的耐火度和荷重软化温度,更加优异的抗灰渣侵蚀性、抗冲刷性能和抗热震稳定性,可被广泛应用于工作环境更加苛刻的有色冶金窑炉、玻璃或玻纤熔窑、炭黑反应炉、垃圾焚烧炉和水煤浆气化炉等高温领域。

1071

1071

0

0

本发明涉及一种低成本多孔陶瓷吸音材料及其制造工艺,陶瓷吸音材料由以下重量百分比的原料制成:联合法赤泥23~28%、钢渣23~28%、煤矸石13~18%、电石渣8~12%、锅炉渣8~12%、石英砂3~8%以及10%的氢氧化钠溶液8~12%。本发明的吸音材料以冶金工业废弃物赤泥和钢渣为主要原料,能够解决地铁、城市道路、高速公路和铁路噪音污染问题。

1086

1086

0

0

一种弥散强化铜与无氧铜复合棒材的制备方法,制备流程步骤为:氮气雾化制粉→氧源制备→混粉→冷等静压加工→短流程、一体化热处理→挤压加工→精整、脱皮→弥散强化铜与无氧铜复合铜锭制备→弥散强化铜与无氧铜复合铜锭二次挤压→弥散强化铜与无氧铜复合棒拉伸加工→检查和检测;通过粉末冶金和压力加工技术,把Cu‑Al2O3纳米弥散强化铜和无氧铜进行复合,制备成Cu‑Al2O3纳米弥散强化铜与无氧铜复合棒材,利用Cu‑Al2O3纳米弥散强化铜的高温强度高级无氧铜的特性,来满足电子信息产业大功率微波管和电气行业大电流高压继电器等对关键材料的需求。

大型低速柴油机轴瓦用高锡铝合金‑钢复合板的制备方法,将铝锭、锡锭和中间合金进行熔炼浇铸得到板坯,板坯初轧得到高锡铝初轧板,并经退火、打磨后用退火处理的纯铝板覆铝轧制,得到高锡铝合金覆铝板;将其与经退火、打磨处理的钢板铆接并冷轧复合得到良好机械结合的高锡铝合金‑钢复合板,然后对高锡铝合金‑钢复合板进行扩散退火处理,以得到高锡铝合金‑钢复合板成品,最后按照轴瓦规格裁切所得到的高锡铝合金‑钢复合板。本方法采用水冷模制备高锡铝合金锭坯,经铣面、初轧、覆铝、与钢背冷轧复合、退火处理等,制备出大规格、界面结合强度和剪切强度高的高锡铝合金‑钢复合板,可满足大型低速柴油机国产化的需求。

1228

1228

0

0

本发明介绍了一种微合金化的高纯高强耐蚀可焊铝锌镁合金,组成为Zn5.2~6.0%,Mg2.0~3.1%,Zr0.15~0.22%,Mn0.10~0.20%,Cu0.8~2.0%,Cr0.18~0.28%,Be0.0001~0.005%,Ti≤0.10%,Fe≤0.15%,Si≤0.15%,余量为Al;制备方法为首先将高纯铝加入到石墨坩埚中,在电阻坩埚炉中熔炼,铝熔化后加入中间合金,再压入工业纯Mg,熔化后加入Zn,全熔后升至730℃~750℃精炼除气,扒渣,静置后浇入水冷铁模中,冷却后脱模、后处理即可。本发明的合金的抗拉强度为≥525MPa,屈服强度为≥455MPa,抗剥落腐蚀性能不低于EA级,应力腐蚀寿命不小于90d,焊接抗裂性与7A19铝合金相当。

1175

1175

0

0

本发明属于钢锭的制造技术领域,提出一种气瓶用钢锭的制造方法。提出的一种气瓶用钢锭的制造方法包括有原料配比、转炉冶炼、加入合金、LF钢包精炼、真空脱气处理、浇铸及电渣重熔;其中所述的原料C量为≥4wt%、P≤0.015wt%、温度为≥1200℃的高炉铁水;在转炉熔炼阶段通过脱P预处理,降低P的含量;所述的LF钢包精炼采用无铝脱氧工艺;所述的一次精炼浇铸得到的钢锭经电渣重熔二次精炼后降低钢中的S和夹杂物。本发明通过两次精炼控制钢锭中有害元素和夹杂物的数量达到控制钢锭成份和组织的目的,最终得到了优异强韧性的气瓶用钢锭,从而提高了气瓶用钢锭的工作压力和安全性。

712

712

0

0

本发明公开了一种铝与不锈钢复合金属板带的制造方法,该方法将半固态的铝或铝合金和固态不锈钢板带进行无氧连续铸轧,制得铝与不锈钢复合金属板带。在本发明的制造方法中,固态不锈钢板带与铝液实现无氧化冶金复合,解决了铝的氧化问题,复合强度高,不锈钢和铝的结合强度≥100MPa;不锈钢板带与铝液连续铸轧生产铝与不锈钢复合金属板带,生产效率大大提高,可提高达数十倍,而且产品质量稳定;生产的铝与不锈钢复合金属板带产品保持了不锈钢板带原有的表面质量,不锈钢层厚度均匀,可以冷轧深加工;可使用各种不同成分的不锈钢板带和铝液,产品品种多,适用性广;本发明的生产工艺先进,工序数量少,节能、节材,经济效果显著。

1161

1161

0

0

本发明公开了一种铝与铜复合金属板带的生产方法,该方法将半固态的铝或铝合金和固态铜板带进行无氧连续铸轧,制得铝与铜复合金属板带。在本发明的生产方法中,固态铜板带与铝液实现无氧化冶金复合,解决了铝的氧化问题,复合强度高,铜和铝的结合强度≥100MPa;铜板带与铝液连续铸轧生产铝与铜复合金属板带,生产效率大大提高,可提高达数十倍,而且产品质量稳定;生产的铝与铜复合金属板带产品保持了铜板带原有的表面质量,铜层厚度均匀,可以冷轧深加工;可使用各种不同成分的铜板带和铝液,产品品种多,适用性广;本发明的铜铝复合板带生产工艺先进,工序数量少,节能、节材,经济效果显著。

1156

1156

0

0

本发明公开了一种铝与钛复合金属板带的制造方法,该方法将半固态的铝或铝合金和固态钛板带进行无氧连续铸轧,制得铝与钛复合金属板带。在本发明的制造方法中,固态钛板带与铝液实现无氧化冶金复合,解决了铝的氧化问题,复合强度高,钛和铝的结合强度≥100MPa;钛板带与铝液连续铸轧生产铝与钛复合金属板带,生产效率大大提高,可提高达数十倍,而且产品质量稳定;生产的铝与钛复合金属板带产品保持了钛板带原有的表面质量,钛层厚度均匀,可以冷轧深加工;可使用各种不同成分的钛板带和铝液,产品品种多,适用性广;本发明的工艺先进,工序数量少,节能、节材,经济效益显著。

本发明公开了一种包含假合金过渡层的Zn‑Al‑Fe合金复合轴套的制备方法,该轴套将液态的Zn‑Al合金与经过内表面处理的Fe合金套进行固‑液复合,制得的Zn‑Al‑Fe合金复合轴套具有高刚度、高强度、高弹塑性、高阻尼性以及高耐磨性,能有效承受重载荷磨损、减振及消音,减少结构的损坏和失效,解决了单一材料的性能缺陷的问题。本发明将Zn‑Al合金溶液与不同种类的铁合金以冶金方式结合,并真空扩散退火在Zn‑Al合金与Fe合金之间冶金扩散产生假合金过渡层,填充由晶格畸变产生的缝隙,制备出包含假合金过渡层的高强高阻尼的Zn‑Al‑Fe合金复合轴套。

1641

1641

0

0

本发明公开了一种石墨电极的制备方法,包括固体炭质和粘结剂,其中固体炭质包括石墨焦、针状焦、沥青焦、冶金焦、无烟煤、天然石墨和石墨碎;且粘结剂包括粘结沥青和合成树脂,并且在生产加工的过程中还使用到一些辅助物料,包括石英砂、冶金焦粒、氧化钙、三氧化二铁和铜粉;同时还需要准备浸渍剂,浸渍剂包括蒽油。该石墨电极的制备方法通过加入氧化钙、三氧化二铁和铜粉,从而能够有效提高成品石墨电极的强度,使其具有更高的强度;通过对石墨材料浸渍处理后,从而减少了材料产品表面的孔度,提高密度,增加抗压强度,降低成品电阻率,还能够使得在后续对原料进行机械加工时灰粉不致飞扬,并且能够得到较光滑的产品表面。

910

910

0

0

一种电解铝用低成本碳素阳极及其制备方法,其原料按重量百分数由80~85%的骨料和15~20%的粘结剂组成,所述骨料按重量百分数由50~60%的粒度为2~6mm的酸碱除灰后的炭化稻壳、15~20%的粒度为0~1mm的无烟煤、12~16%的粒度为2~6mm的石油焦和12~16%的粒度为0~1mm的人造石墨组成,所述粘结剂按重量百分数由60~70%的改性酚醛树脂和30~40%的改性沥青组成,所述骨料经预处理后与粘结剂一起进行混捏、模压成型、焙烧、冷却等工序即可成成品;本发明以碳化稻壳和无烟煤为主要骨料代替石油焦,可减轻我国石油进口压力,缓解工业快速发展带来的石油匮乏的危机,达到有效利用农产品的副产品,降低铝电解成本的目的。

1115

1115

0

0

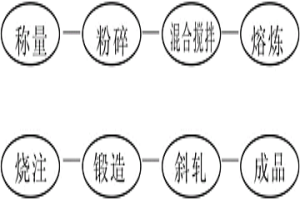

本发明属于冶金机械生产领域,具体说是球磨机钢球的斜轧法制造工艺。其特征在于化学成分为(重量百分比):C : 0.65?0.90%, V : 0.3?0.9%, Nb : 0.2?1.0%, Si : 0.2?1.4%,其余为铁。制备步骤为:(1)称量;(2)将原料粉碎,混合、搅拌;(3)熔炼;(4)将钢液浇注;(5)锻造;(6)斜轧。这种钢球采用新型的斜轧法工艺制造,生产效率高,产品的废品率低,原料价格低廉,制备工艺简单,具有较高的实用性和推广应用价值。

1091

1091

0

0

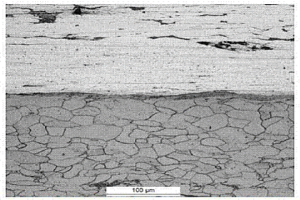

一种不锈钢碳钢双金属高铁复合道岔用钢的制备工艺,分别熔炼不锈钢、碳钢,待不锈钢、碳钢成分都调整好以后,首先在1650 ℃的温度条件先在型腔下部浇铸不锈钢10 mm,待不锈钢浇铸完毕后,立即在1630 ℃条件下浇注碳钢,直至浇注完成;本发明待不锈钢和碳钢两种成分完全调整后,按顺序将钢液分别注入型腔,获得了良好的冶金结合处层,晶粒细小分布均匀,不存在夹杂、裂纹、气孔、显微疏松等缺陷。

803

803

0

0

本发明公开了一种旋回破碎机衬板的双金属复合方法,属于铸造技术领域,所述双金属复合方法需要使用一种浇注装置,所述双金属复合方法包括下述步骤:将熔炼好的碳钢钢水以1550℃‑1600℃的浇铸温度从浇注装置的浇注口浇入铸造型腔中,直至第一观察孔看到有金属液流该观察孔,停止钢水的浇铸;待碳钢层温度降至1150℃‑1500℃范围内时,从浇注装置的浇注口浇入1480℃‑1550℃高铬铸铁铁水,直至高铬铸铁铁水充满冒口,停止浇注;保温、打箱、落砂、清理后即可得到双金属复合的旋回破碎机衬板,两种金属能够进行较好的冶金结合,解决高铬铸铁衬板易碎裂问题的同时大幅提高衬板的使用寿命,采用本发明方法制备的旋回破碎机衬板使用寿命是普通锰钢衬板的2‑3倍。

中冶有色为您提供最新的河南洛阳有色金属火法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!